濕法煙氣脫硫系統石膏脫水研究

王永輝

(貴州興義電力發展有限公司, 貴州興義 562400)

石灰石-石膏濕法煙氣脫硫是目前應用很廣泛的一種脫硫技術,其脫硫原理是采用石灰石顆粒制作成漿液作為脫硫吸收劑,與進入吸收塔的煙氣逆流接觸,煙氣中的SO2與漿液中的碳酸鈣及鼓入的氧化空氣進行化學反應,最終產生石膏,漿液中的石膏由真空皮帶脫水系統脫水后外運綜合利用或到灰場貯存[1-4]。

石膏脫水環節會出現脫水困難、石膏含水率過高等問題,這對脫硫系統安全運行和污染物達標排放造成了很大影響。筆者通過分析影響石膏脫水的各個環節,分析了一些主要影響石膏脫水的因素,并對相關問題提出了處理措施。

1 化學反應原理

石灰石-石膏濕法煙氣脫硫系統在運行過程中涉及SO2的吸收、氧化、中和,以及石灰石的溶解和石膏結晶等過程,而在所有環節中SO32-濃度是影響石膏脫水非常重要的指標,在整個脫硫過程中主要化學反應方程式為[5]:

(1) 石灰石的溶解。

(1)

(2) SO2的吸收。

(2)

(3)

(4)

(5)

(6)

(3) 反應產物的氧化。

(7)

(8)

(4) 結晶生成石膏。

(9)

在石灰石-石膏濕法煙氣脫硫系統中,石膏脫水系統主要包括兩級處理環節:一級處理是指利用水力石膏旋流器進行初級脫水;二級處理是指利用真空皮帶脫水機進行二級脫水。石膏脫水系統的主要設備包括石膏排出泵、水力石膏旋流器、真空皮帶脫水機、真空泵等。從脫硫特性來說,影響石膏脫水的指標主要包括煙氣量、液氣比、原煙氣SO2濃度、吸收塔漿液pH、石灰石活性、氧化風量等。

2 主要影響因素

隨著脫硫系統的不斷運行,石膏脫水環節會出現一系列問題,例如漿液脫不出石膏、石膏含水率較高、石膏表層黏稠有雜質等,分析其原因主要有8個方面。

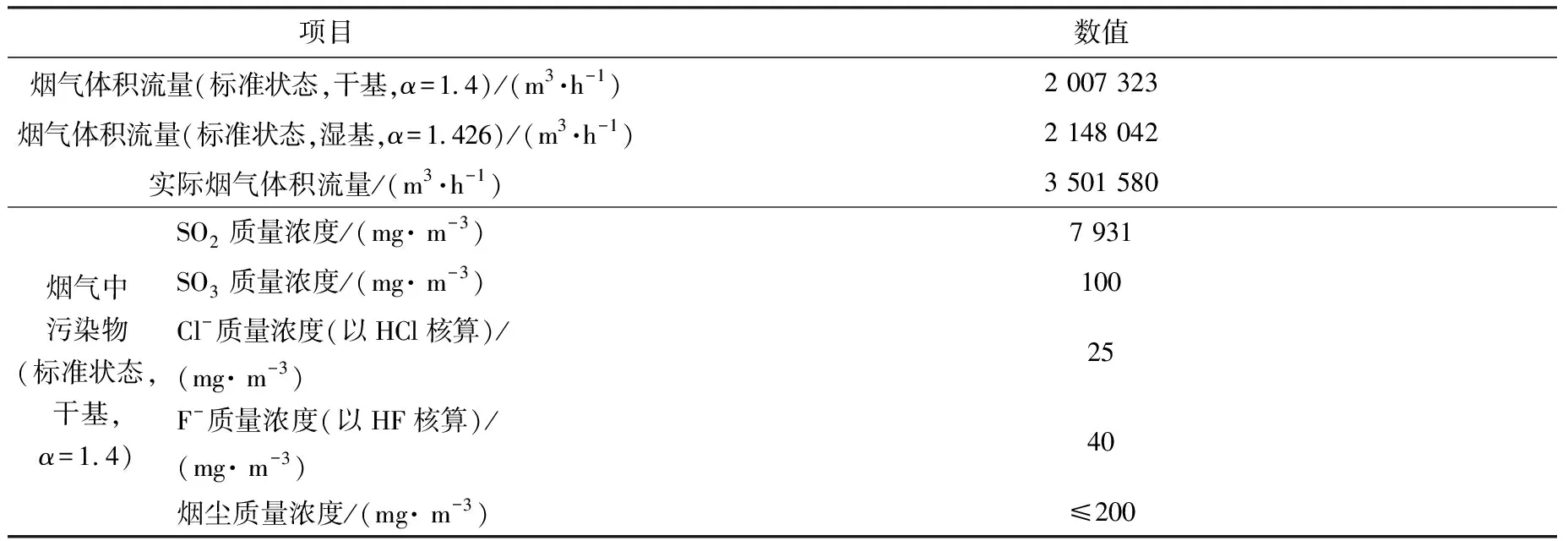

2.1 吸收塔入口煙塵質量濃度

以某600 MW機組脫硫系統入口煙氣參數為例(見表1,以設計煤種計算,α為空氣過量系數),要求進入脫硫系統的煙塵質量濃度小于200 mg/m3。在機組實際運行過程中,脫硫系統入口煙塵質量濃度在70~80 mg/m3,且按照除塵效率為50%[6]推算,每月大約有58 t煙塵溶入吸收塔漿液系統,隨著時間的推移煙塵溶解到脫硫系統漿液的量將越來越大,由于粉塵中的氟化物和鋁化物較多,容易在高pH下形成氟鋁絡合物,該氟鋁絡合物的表面積比碳酸鈣表面積更小,極易附著在碳酸鈣表面,對其形成包裹,阻止碳酸鈣的溶解,不但降低了脫硫效率,而且使漿液中的石膏含量降低,不利于排出石膏的脫水。

表1 脫硫系統入口煙氣參數

對于一些脫硫入口煙塵含量低的電廠,如已完成機組超低排放改造等項目,脫硫系統入口煙塵質量濃度往往低于30 mg/m3,進入脫硫漿液系統的煙塵量在漿液體系中的占比明顯偏低,不能對石灰石漿液進行有效包裹,在這樣的介質環境中,煙塵可作為石膏結晶的晶核,對石膏的產生有一定的促進作用,可不進行處理。

2.2 鍋爐投油

目前,脫硫系統取消煙氣旁路后,脫硫系統都要在鍋爐點火前啟動運行,鍋爐在開停機和投油穩燃時都將造成大量未完全燃燒的柴油在脫硫系統被吸收沉積,柴油和漿液混合后起到表面活性劑的作用,容易在吸收塔內產生泡沫,妨礙石膏結晶和晶體長大。吸收塔起泡嚴重時,石膏排出泵入口漿液泡沫增加,泵出口壓力降低或壓力不穩,無法正常控制石膏流量,漿液流量不穩定,最終導致漿液密度逐漸上升,吸收塔液位難以控制。

2.3 石膏漿液品質

2.3.1 漿液pH

漿液pH對石膏結晶的影響是間接的,但也是決定性因素之一。根據吸收塔內的反應原理,可以得出高pH的控制有助于SO2的溶解,低pH的控制有助于石灰石的溶解,但抑制SO2吸收,所以pH過高過低都不利于石膏的形成,過高的pH使大量的石灰石混入石膏,過低的pH則可能導致亞硫酸鹽混入石膏,由于兩者的粒徑均比硫酸鈣晶體小,不僅降低石膏純度,而且造成石膏脫水困難。

2.3.2 漿液密度

漿液密度過高,表明漿液中石膏過量,反映了吸收塔中漿液的飽和;漿液密度過低,表明漿液抑制了SO2的吸收,pH增加不利于CaCO3的溶解。漿液密度過高或者過低都將導致石膏中的CaCO3含量增加,降低石膏品質,且因CaCO3顆粒粒徑小,造成石膏脫水困難。

2.3.3 漿液中Cl-質量濃度

石灰石-石膏漿液在吸收煙氣中的SO2的同時,煙氣中的HCl和HF及煙塵中的氯化物都被吸收到漿液中,長期運行后,漿液中的Cl-質量濃度將逐步增加,Cl-和Ca2+結合成易溶解的CaCl2,使得漿液中的生成CaSO4的化學反應平衡向逆反應方向進行,抑制了石膏的生成,最終導致石膏含水率偏高。

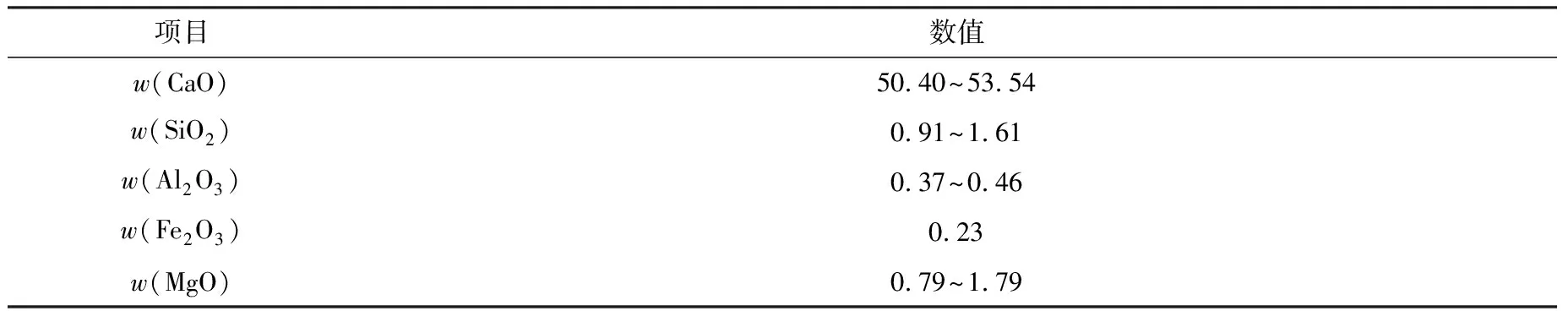

2.4 石灰石帶入脫硫系統的物質

石灰石中CaO和MgO的質量分數較高(見表2),Mg2+易溶解,不易被石膏脫水裝置去除,會長期殘留在吸收塔漿液中,不斷積累,而MgSO4在漿液中以離子形式存在,同樣會對生成CaSO4的化學反應平衡起到抑制作用,使其向逆反應方向進行,使得漿液中CaSO3的成分增加,不利于石膏脫水。

表2 石灰石主要成分 %

2.5 工藝水水質

根據火電廠典型設計情況,石灰石-石膏濕法脫硫系統工藝水一般來源于電廠循環水排水,而循環水中為了防止凝汽器結垢,往往是連續添加阻垢劑,抑制CaCO3的生成。根據循環水阻垢劑阻垢原理,阻垢劑能起到表面活性劑的作用,會對CaCO3進行包裹,防止晶格長大,并且阻垢劑中的特殊金屬有機物會進入CaCO3晶格,使晶格發生畸變,阻止CaCO3晶體長大,而這些阻垢劑進入脫硫漿液系統后同樣會抑制CaSO4晶格長大,影響石膏脫水。

2.6 氧化空氣量

半水硫酸鈣晶體粒徑小、黏性較強,呈開放多孔晶簇狀,受壓后易破損,釋放晶簇內的水,導致濾餅看似干燥,而經抖動或擠壓后釋放出水,使石膏含水率偏高。

石灰石-石膏濕法脫硫工藝中,氧化風機向吸收塔石膏漿液鼓入空氣后,將HSO3-強制氧化為SO42-,充足的空氣能保證HSO3-得到充分氧化,與Ca2+反應生成CaSO4·2H2O。因此,保證足夠的氧化空氣量是確保吸收塔內漿液結晶和維持脫水效率的重要因素。

2.7 脫硝系統氨逃逸率

火電機組在低負荷運行時煙溫低、脫硝催化劑活性差,為保證全工況NOx排放達標,在實際運行操作中會造成脫硝系統噴氨量過大、氨逃逸率過高,加上部分機組脫硝催化劑已達到接近3 a的使用壽命,各種因素的疊加引起系統噴氨量增加,對石膏脫水造成一定的影響。

氨氣溶于水后呈弱堿性,對SO2的吸收有一定促進作用,但隨著NH4+濃度的不斷提高,(NH4)2SO4濃度的不斷增加,在石膏生成的化學反應過程中和Mg2+的存在一樣,抑制了CaSO4化學平衡反應向正方向進行,對石膏脫水不利。

2.8 運行設備

2.8.1 水力石膏旋流器

水力石膏旋流器主要是靠離心力的作用實現漿液的濃縮和分級,完成一級脫水。吸收塔漿液切向進入水力石膏旋流器,在離心力的作用下,對漿液進行濃縮及顆粒分級,稀漿液溢流返回吸收塔,濃縮后的漿液被送往真空脫水皮帶機進行二級真空皮帶機脫水。影響分離效果的因素主要有投運的旋流子個數和旋流器入口的壓力:旋流子投運個數多,吸收塔出石膏快;旋流器入口壓力高,分離效果明顯[7]。

2.8.2 真空皮帶脫水機

真空皮帶脫水機的工作原理是通過真空抽吸漿液達到脫水的目的。漿液被送入真空皮帶脫水機的濾布上,濾布是通過一條重型橡膠皮帶傳送的,此橡膠皮帶上橫向開有凹槽且中間開有通孔以使液體能夠吸入真空箱。濾液和空氣同時被抽送到真空總管,真空總管中的濾液和空氣進入氣液分離器進行分離,氣液分離器頂部出口與真空泵相連,氣體被真空泵抽走。分離后的濾液由氣液分離器底部出口進入濾液接收水槽。漿液經真空抽吸經過過濾部、清洗部和脫水部形成合格的濾餅,在卸料區經卸料斗落入石膏倉。而在實際運行過程中,濾布臟污堵塞等引起壓差增加、真空泵出力不足引起的脫水系統真空度不夠、濾布轉速不合理引起的濾餅厚度太厚等都會造成石膏脫水困難或含水率過高。

3 處理方法

(1) 確保脫硫劑石灰石品質,保證石灰石中CaO、MgO的質量分數及石灰石粒徑符合設計要求。

(2) 加強除塵系統運行管理,確保脫硫系統入口煙塵含量控制在盡可能低的范圍內,減少煙塵進入吸收塔的質量,降低其對漿液的污染。

(3) 在正常運行時,確保廢水系統正常投運,及時控制Cl-、Mg2+和重金屬離子的含量,保證漿液品質。如果吸收塔出現溢流或者冒泡現象,在吸收塔區地坑內加入適當的消泡劑。

(4) 加強脫硫系統運行管理,確保吸收塔及石膏脫水系統運行參數控制在最佳范圍,如將吸收塔液位、pH、脫水機運行負壓、石膏濾餅厚度、水力石膏旋流器運行壓力、漿液密度等重要參數控制在設計最佳范圍內。

(5) 重視吸收塔內漿液氧化環節。系統運行時,保證氧化風量滿足設計要求;系統停運時,如吸收塔漿液液位高于氧化空氣管安裝高度時,不得全停氧化風機;脫硫系統停運檢修時,應檢查氧化風管堵塞情況,及時疏通,管道有漏氣現象或者風機內部間隙太大,應及時查找原因進行處理。

(6) 真空皮帶脫水機、水力石膏旋流器等設備出現故障或運行參數偏離設計值時應及時進行處理,使其恢復正常,定期檢查水力石膏旋流器襯砂嘴,及時更換堵塞或磨損嚴重的濾布,避免相關設備帶故障運行。

(7) 加強脫硫系統儀表運行維護,確保相關參數準確、可靠。

(8) 脫硝系統在未更換低溫催化劑前,為降低氨逃逸對石膏脫水的影響,可加強脫硫系統排污或換水。

(9) 加強鍋爐運行管理,控制點火、穩燃投油量,降低鍋爐投油對吸收塔漿液的影響。

4 結語

石灰石-石膏濕法煙氣脫硫工藝中,石膏脫水困難和石膏含水率高是普遍存在的問題,影響石膏脫水的因素有很多。在有關故障原因查找過程中往往用到排除法去分析某次石膏脫水困難的原因,因此在脫硫系統日常運行維護管理中,應依次做好相關檢查,并及時調整相應環節,基本能保證脫硫系統石膏脫水品質達標。