300 MW機組SCR脫硝系統噴氨優化

劉建航, 張樹同, 趙 旭

(國電菏澤發電有限公司, 山東菏澤 274032)

當前,節能減排是關系國計民生的重要戰略。選擇性催化還原(SCR)脫硝系統已經成為大型火電機組實現超低排放的重要設備,但是在使用過程中也凸顯一些問題,例如氨逃逸率過高、氨耗量過大[1]。根據環保部要求:在2020年前,對燃煤機組全面實施超低排放和節能改造,使現役電廠的平均供電煤耗低于310 g/(kW·h)、新建電廠的平均供電煤耗低于300 g/(kW·h),東部、中部地區分別要提前至2017年和2018年達標。根據當前需要,火電機組進行超低排放改造勢在必行,降低火電機組脫硝噴氨量是其中重要舉措。

筆者對某300 MW燃煤機組的SCR脫硝系統進行優化調整,以降低機組運行過程中氨耗量,減少大氣污染。

1 機組概況

某電廠二期2臺300 MW機組鍋爐參數為:亞臨界、一次中間再熱、自然循環、內螺紋管水冷壁、單爐膛、全懸吊、平衡通風、W形火焰、露天布置、固態排渣燃煤汽包爐。布置6臺給煤機,爐后尾部標高12.42 m布置2臺三分倉回轉式空氣預熱器。在爐膛前后火拱上分3排布置了24組一次風煤粉燃燒器,二次風與一次風噴口間隔布置,三次風從下部爐膛前后爐墻的底部進入爐膛(每側墻有3個三次風道),每2組燃燒器配1支點火油槍,每支點火油槍配備1個電火花點火器,共配置12支點火油槍。機組的SCR脫硝系統采用高灰型布置方式(布置在鍋爐省煤器和空氣預熱器之間),每爐設2個SCR反應器。催化劑選用蜂窩式,層數按3+1 模式設置, 最下層為預留層。初裝3層催化劑時,按照機組滿負荷處理100%煙氣量,SCR反應器入口NOx質量濃度為1 200 mg/m3,鍋爐在正常負荷范圍內運行,脫硝效率不低于85%[2]。在催化劑質量保證期滿之前,脫硝效率大于83.4%,且NOx排放質量濃度不超過200 mg/m3。目前,二期2臺機組與三期2臺機組共用一套還原劑儲存與供應系統,采用液氨法制備脫硝還原劑[3]。

2 脫硝原理

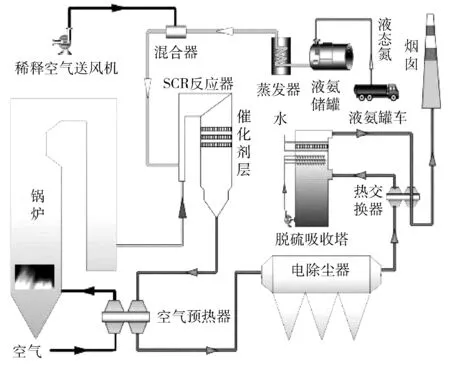

SCR脫硝系統圖見圖1。

圖1 SCR脫硝系統圖

SCR脫硝技術是向催化劑上游的煙氣噴入氨氣或其他還原劑,并利用鐵、釩、鉻、鈷和鉬等堿金屬催化劑,在310~420 ℃時將煙氣中的NOx轉化為氮氣和水。由于氨氣具有選擇性,只與NOx發生反應,基本不與氧氣反應,故稱為SCR脫硝。在常規設計中使用液氨或氨水,氨蒸發后和稀釋空氣或煙氣混合,利用噴氨格柵將其噴入SCR反應器上游的煙氣中。

SCR脫硝工藝的優點是脫硝效率高、沒有副產物、不會形成二次污染、裝置結構簡單、運行可靠、技術成熟、便于維護,是目前應用最廣的煙氣脫硝技術[4]。但是,SCR脫硝工藝存在2個關鍵問題:催化劑失效和尾氣中殘留氨氣,未反應的氨氣和煙氣中的SO2作用,生成易腐蝕和堵塞設備的硫酸氨和硫酸氫氨,還會降低氨的利用率;系統的投資費用與運行費用較高。

噴氨量根據出口NOx質量濃度及脫硝效率通過調節閥進行調節,噴氨量過少會使脫硝效率過低,過多容易導致氨逃逸率上升造成尾部煙道積灰。氨逃逸率一般要求控制在3×10-6以下,要將氨逃逸率控制在合格范圍內,最直接的方法就是控制噴氨量。

2.1 運行數據

自4號鍋爐SCR脫硝系統于2014年6月超低排放改造后投入運行,2014年6月至2016年12月的氨耗量見表1~表3。

表1 2014年6月—12月的氨耗量

表2 2015年1月—12月的氨耗量

表3 2016年1月—12月的氨耗量

2.2 影響因素

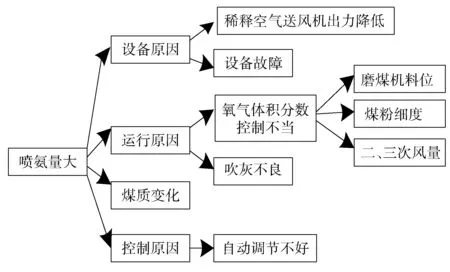

4號鍋爐2014年、2015年、2016年氨耗量的月平均值分別為0.898 g/(kW·h)、0.899 g/(kW·h)、0.904 g/(kW·h), 鍋爐噴氨量的影響因素見圖2。

圖2 鍋爐噴氨量的影響因素

影響鍋爐噴氨量的因素主要有設備原因、運行原因、煤質變化、控制原因,對這4點主要影響因素的分析為:

(1) 噴氨自動調節。噴氨自動有2套控制方式: 分布式控制系統(DCS)自動控制和可編程邏輯控制器(PLC)模塊自動控制。DCS自動控制在入爐煤摻配不均勻時自動控制反應較差,噴氨調節閥的調節略滯后于NOx質量濃度的變化,造成SCR脫硝系統出口NOx質量濃度瞬時過高;在采用PLC模塊自動控制方式時,噴氨調節閥自動變化程度較大,有時甚至關至0,造成SCR脫硝系統出口NOx質量濃度嚴重超出設計值;而在SCR脫硝系統出口NOx質量濃度過高時,DCS控制下的噴氨調節閥自動又會大幅開啟,使噴氨量增加。

(2) SCR脫硝系統吹灰。該機組采用聲波吹灰系統,按每層催化劑設置8臺聲波式吹灰器進行設計,備用層吹灰器只預留吹灰器接口。聲波吹灰器用氣來自廠用壓縮空氣,每臺鍋爐備有壓縮空氣儲罐,至各SCR反應器壓縮空氣母管設置濾網和調壓閥,濾網防止雜質進入聲波喇叭,調壓閥用于防止壓縮空氣壓力過大對喇叭膜片的破壞。建議每10 min吹掃10 s,每臺鍋爐的2個SCR反應器依次吹掃,從最上層開始吹掃,每層的吹灰器依次吹掃。但是,實際吹灰壓力時常低于正常值,吹灰效果不理想,影響催化還原效果。

(3) 稀釋風量。稀釋空氣送風機(離心式鼓風機)在運行一段時間后,稀釋風量就開始逐漸降低,風壓、風量達不到設計值,對氨氣進行稀釋、混合的能力降低,容易造成噴氨量不均勻。

(4) 氧氣體積分數。保持最佳的氧氣體積分數可以使鍋爐在經濟工況下運行,當空氣不分級進入爐膛時,會降低過量空氣系數,在一定程度上會限制反應區內氧氣體積分數,對NOx的生成有明顯控制作用。采用這種方法可使NOx生成量降低15%~20%;但是CO生成量也隨之增加,燃燒效率下降。當空氣分級進入時,可有效降低NOx排放量,隨著一次風量減少、二次風量增加,N被氧化的速度降低,NOx排放量也相應下降。適時根據磨煤機料位和二、三次風擋板開度控制爐膛出口氧氣體積分數,在保證經濟燃燒的前提下,減少鍋爐主燃燒區域的氧氣體積分數。

從運行角度進行綜合分析,噴氨量大的主要原因是氧氣體積分數過高[5]。

3 優化措施

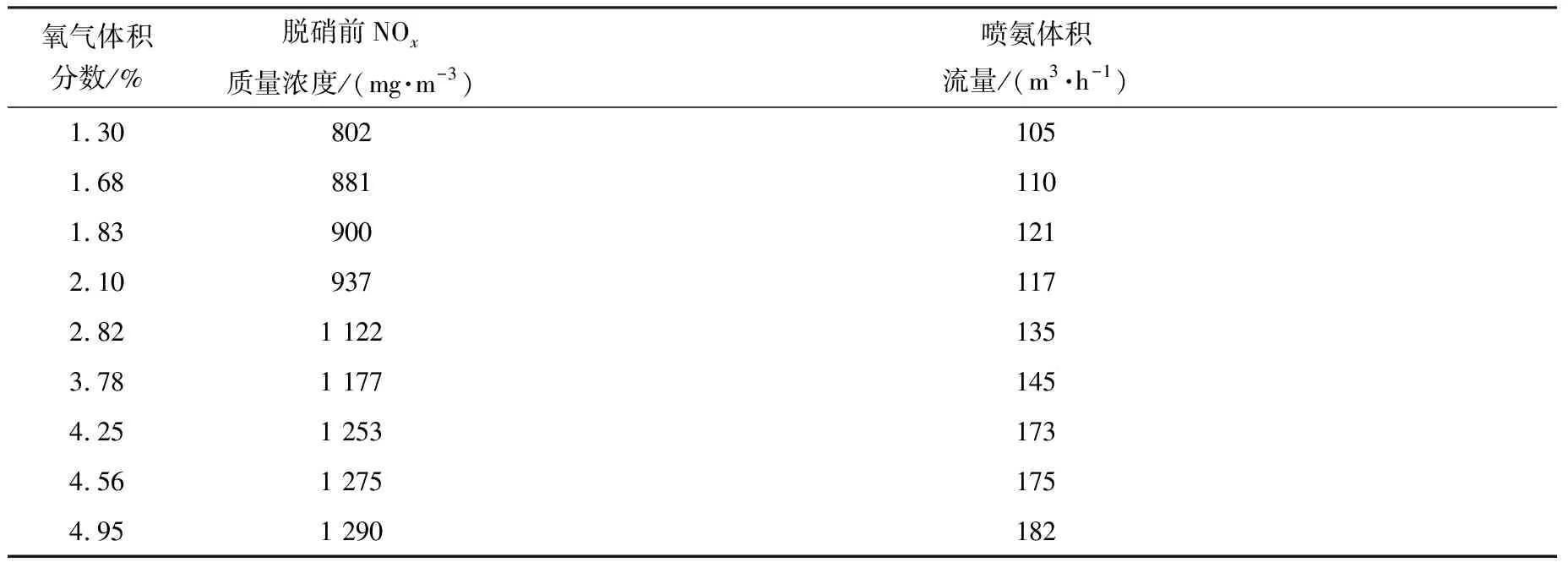

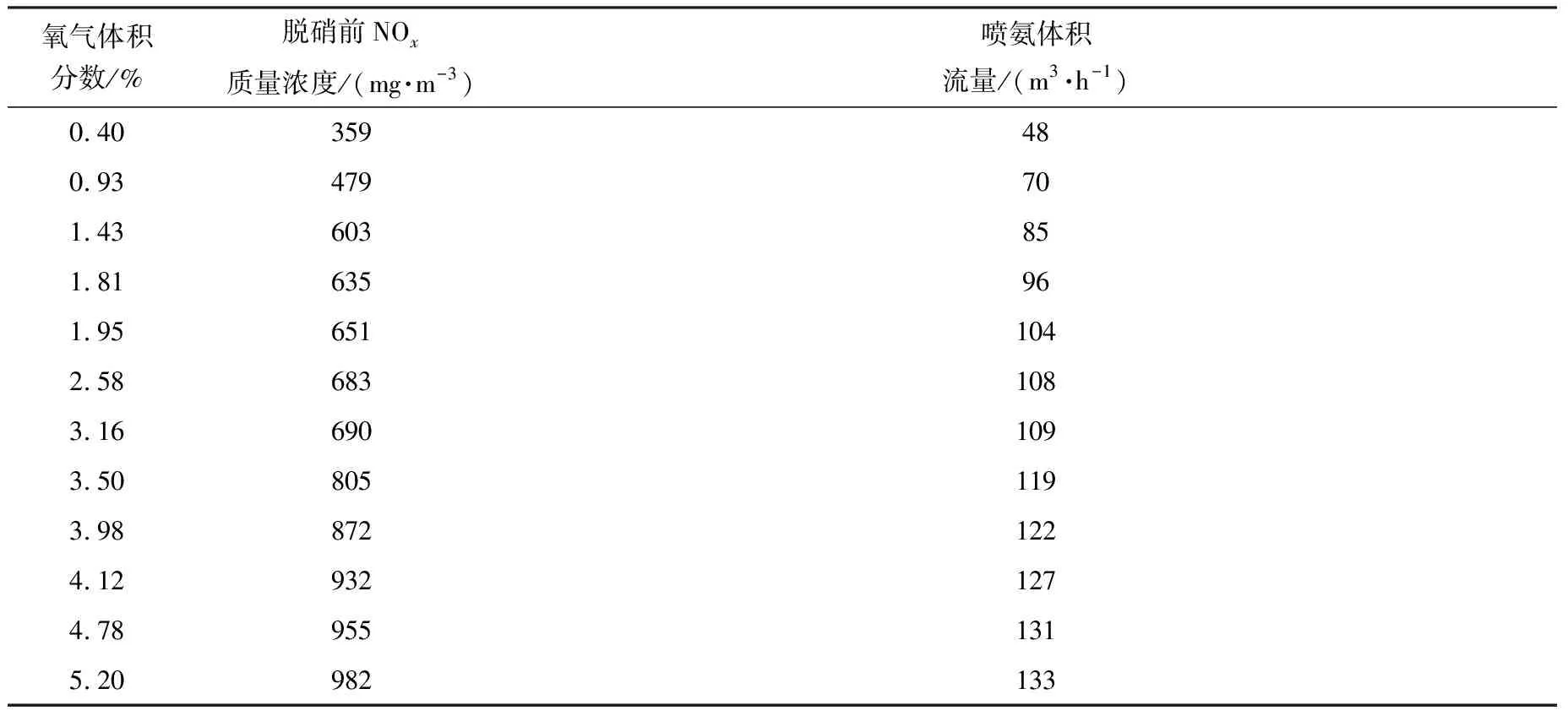

統計得到不同氧氣體積分數下的脫硝前NOx質量濃度和噴氨體積流量見表4、表5。

表4 A側變化數據

表5 B側變化數據

從統計數據可以看出,氧氣體積分數高確實是脫硝前NOx質量濃度和噴氨體積流量增大的主要原因。針對確定的主要問題,制定相應措施來降低鍋爐氧氣體積分數:

(1) 當鍋爐出口氧氣體積分數在3.5%以上時,原煙中NOx質量濃度和噴氨量會迅速增大,因此氧氣體積分數最好不要超過3.5%。鍋爐運行規程中規定:在鍋爐正常運行中,應根據負荷和煤質調整配風,保正鍋爐排煙溫度和氧氣體積分數在規定的范圍內。一般情況下,省煤器出口煙氣氧氣體積分數不宜低于2.5%。結合統計數據和規定,將氧氣體積分數控制在3.5%左右。

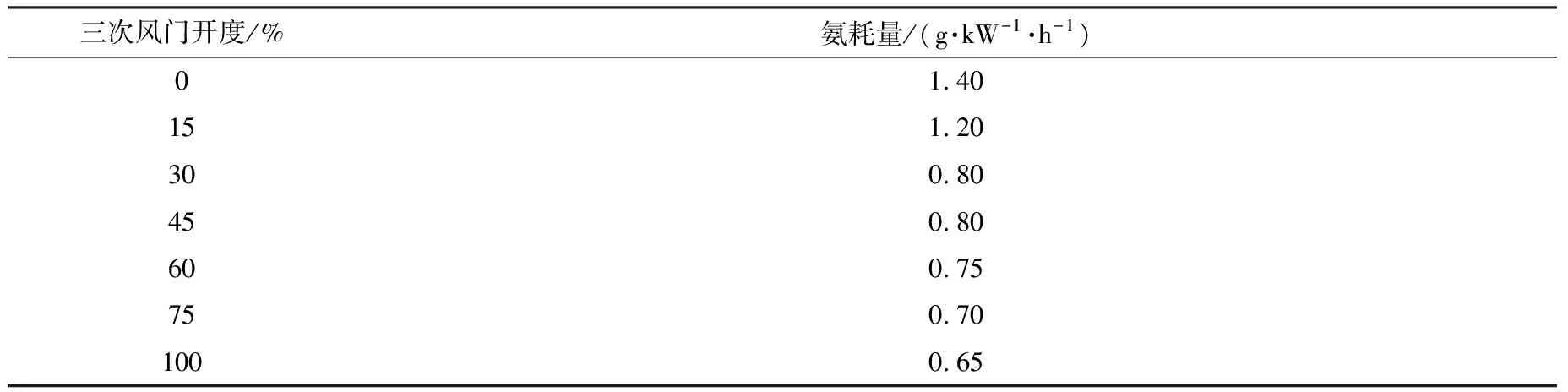

(2) 通過調整鍋爐燃燒配風,控制NOx排放。通過控制燃燒空氣量,使燃料型NOx生成量降到最低。將4號鍋爐二次風門開度設置為100%,三次風門不同開度時對應的氨耗量見表6。

表6 三次風門開度與氨耗量的統計

通過試驗發現:三次風門開度保持在30%以上時,可以降低NOx生成量。二次風門開度根據過、再熱器溫度及氧氣體積分數進行調整。

(3) 空氣分級燃燒技術。將燃燒用風分為一、二次風,減少煤粉燃燒區域的空氣量,提高燃燒區域的煤粉濃度,推遲一、二次風混合時間。煤粉進入爐膛時就形成了一個富燃料區,使燃料在富燃料區進行缺氧燃燒,以降低燃料型NOx生成量。缺氧燃燒產生的煙氣再與二次風混合,使燃料完全燃燒[6]。在運行調整中要維持合適的一、二次風壓在合理的范圍內,如果自動調節滯后,可以視情況解手動進行干預。

(4) 密切注意回粉閥動作是否正常,避免出現因回粉閥動作異常導致煤粉細度發生變化,從而影響燃燒。

4 效益分析

通過采取以上措施,對降低原煙中NOx和噴氨量起到了有效作用,2017年1月—11月4號鍋爐氨耗量見表7(2017年8月機組停機檢修,數據不計)。

表7 2017年1月—11月的氨耗量

由表7可知:2017年氨耗量月平均值為0.856 g/(kW·h),相比調整前確實有所降低,比2016年降低5.33%,實現了氨耗量降低5%的目標,但仍需要進一步優化調整。

4號鍋爐2017年1月—11月合計發電量為115 219萬kW·h,每年可以節約液氨55.54 t,按液氨進價3 000元/t,1 t液氨需要1 t蒸汽供熱蒸發,工業供汽160元/t計算,可以節約費用17.550 6萬元。

5 結語

通過對300 MW燃煤機組SCR脫硝系統優化調整前后噴氨量進行研究,減少了鍋爐脫硝噴氨量,降低了氨逃逸率、空氣預熱器蓄熱元件堵塞率和風煙系統阻力,提高了機組經濟性。SCR脫硝系統投運率升高,基本消除了煙氣NOx超標排放現象,減輕了環境污染。