垃圾發電廠綜合電氣監控管理系統探討

吳 亮, 劉益成

(廣州環保投資集團有限公司, 廣州 510330)

垃圾焚燒電廠綜合電氣監控管理系統一般由升壓站網控系統(NCS)和電氣監控管理系統(ECMS)組成,兩部分以主變低壓側斷路器下端子為分界點分別監控升壓站電氣系統和廠內電氣系統。

在行業內,ECMS在現場的網絡結構主要有2種方式:(1)關鍵硬接線+通信的方式[1],將參與機爐電大聯鎖的電動機、發變組斷路器、勵磁開關等采用分布式控制系統(DCS)硬接線控制,其余電氣設備的控制、相關自動化設備的監測等功能均通過通信網絡納入ECMS;(2)全通信方式[1-3],即將廠內所有的電動機、發電機、廠用電源控制等全部通過測控裝置等設備接入ECMS,DCS對所有設備的操控通過通信的方式實現。近年來,全通信方式已在部分大型發電廠、變電站得到應用,技術上已比較成熟。該技術得到業內的認同是建立在現場通信網絡可靠性大大增強的基礎上的。

筆者以某垃圾焚燒電廠的ECMS為例,分析了系統現有的缺陷,在此基礎上采用目前行業內先進的ECMS設計理念,提出了一種更加成熟、實用、經濟的方案,并從技術角度和經濟角度分析了該方案的優越性。

1 機組概況

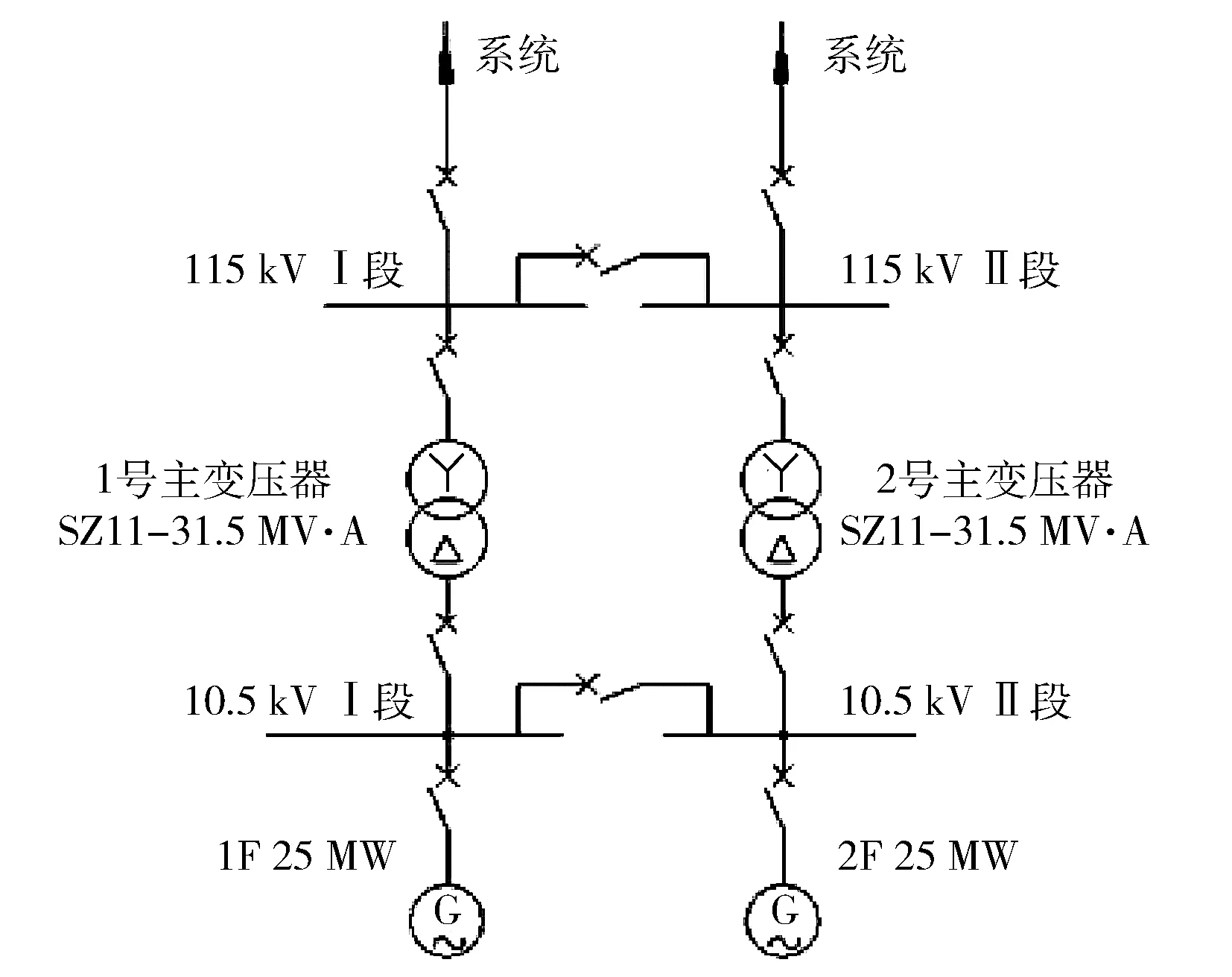

1.1 電氣接線

該垃圾焚燒電廠垃圾處理規模為2 000 t/d,配置3爐2機,發電機單機額定功率為25 MW,廠用電母線電壓為10 kV及380 V,采用110 kV雙回路上網,110 kV母線為單母分段接線形式。電氣主接線見圖1。

圖1 電氣主接線

NCS按照電力行業相關標準進行設計及施工。按照分層分布的思想,將電氣系統監控及監測功能結合在一起,所有斷路器的合跳閘操作、位置信號,以及相關的保護、測控、同期、五防、電度計量、故障錄波等自動裝置的信號,全部通過以太網連接,進行一站式管理。

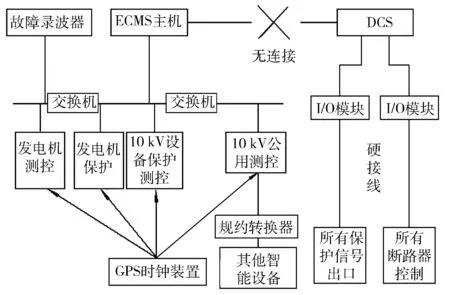

1.2 ECMS不足分析

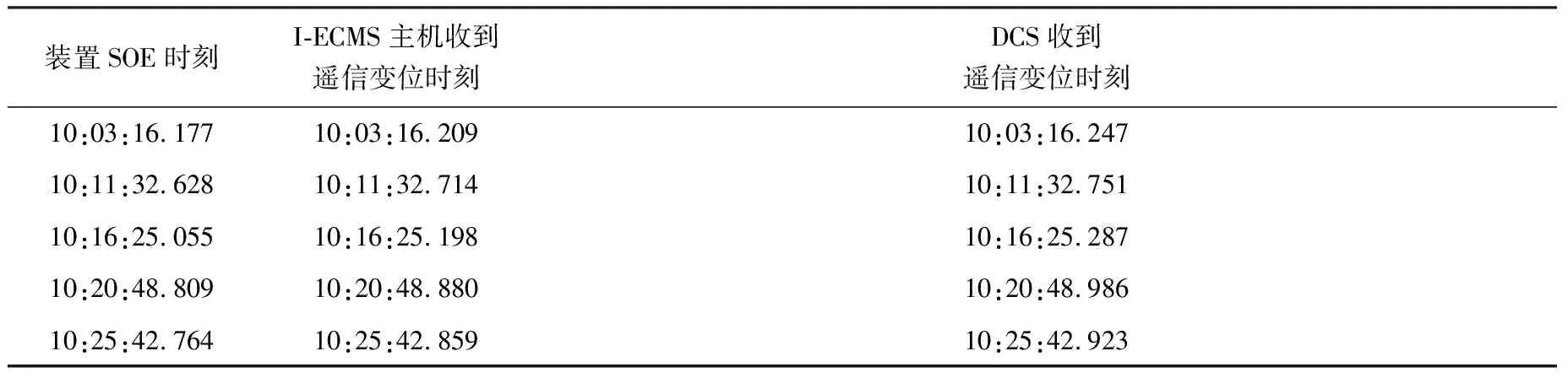

該廠ECMS拓撲結構見圖2。

圖2 ECMS拓撲結構

(1) 僅能實現部分電氣設備的監測。系統僅接入了部分10 kV電氣設備的測控裝置信息,所有斷路器均由DCS控制;有許多重要電氣設備信息未接入ECMS。

(2) ECMS與DCS、NCS沒有通信聯系。DCS、NCS需要的相關信息,全部通過硬接線或單獨的通信線從相關設備上直接讀取。

(3) 廠內大量使用硬接線。廠內所有斷路器的控制和狀態信號的傳送,全都通過硬接線實現,重要信號的傳送如保護裝置的各種報警信號送入DCS也是由硬接線實現。

(4) 采用單以太網通信,可靠性一般。

整體來看,ECMS不能充分地實現其遙信、遙測、遙控等功能,從設計理念和系統功能上均比較落后,無法滿足電廠現階段生產控制高度自動化、智能化,管理精細化、信息化等方面的需求,運行人員應對電氣設備進行巡視和管理,難以實現現代發電廠提高機組效率、降低人力成本的目標。同時由于硬接線的大量采用,DCS成本、電纜成本、土建成本等均大幅增加。因此,對廠內ECMS進行優化設計十分必要。

2 ECMS優化設計

2.1 垃圾焚燒電廠的特點

該垃圾焚燒電廠具有以下特點:

(1) 機組規模小。一般垃圾處理規模在2 000 t/d左右的電廠,標準配置為3爐2機,發電機單機額定功率一般為25 MW,配置的10 kV電氣設備及380 V電氣設備數量少。

(2) 工程設計、施工、安裝、調試相對不夠專業。垃圾焚燒電廠工程一般屬于市政工程,其設計、施工、安裝、調試的參與企業有許多不是專業的電力建設企業,專業性相對于傳統火電廠有差距。

(3) ECMS與NCS設計脫節。ECMS和NCS通常由不同的設計院設計,極易產生設計標準、理念、水平的不一致。NCS自動化程度高,而ECMS自動化程度相對落后,給現場使用造成不便。

(4) 現場運行檢修人員的技術水平整體較弱。垃圾焚燒電廠興起時間短,比較缺乏專業技能優良的相關人才。

根據垃圾焚燒電廠的特點,ECMS應具備的特點為:造價經濟;設計簡便,施工難度低;ECMS與NCS要自動化程度一致或一體化,便于現場人員使用;便于維護。

2.2 新型綜合電氣監控管理系統

基于垃圾焚燒電廠的特點及相關要求,提出一種適用于垃圾焚燒電廠的新型綜合電氣監控管理系統(I-ECMS),該系統將ECMS與NCS結合,并與DCS采用以太網通信實現信息傳輸。

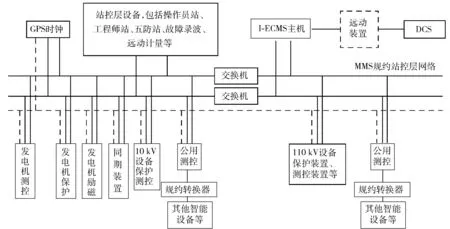

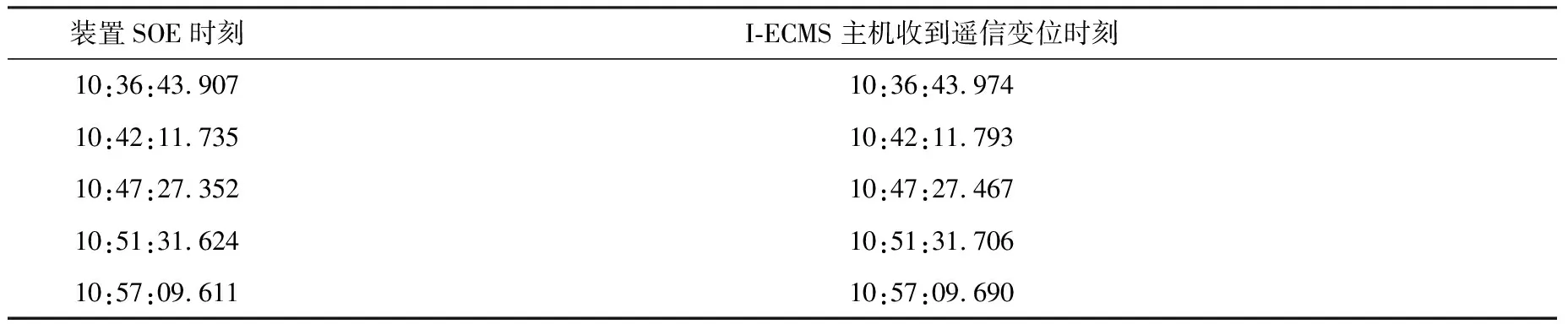

I-ECMS拓撲結構示意圖見圖3。

圖3 I-ECMS拓撲結構

I-ECMS的功能及特點為:

(1) 負責相關設備的遙信、遙測、遙控功能。

(2) 將廠內ECMS與NCS集成,實現一體化控制。站控層網絡選擇IEC61850標準MMS規約[4],雙百兆以太網以實施冗余[5]。

(3) 廠內110 kV電氣設備、10 kV電氣設備、400 V電源、電纜及聯絡斷路器,均通過相應測控裝置接入以太網,在I-ECMS操作員站通過通信方式實現操作。

(4) 需要在DCS操作的電動機,以現場總線[6]的形式接入DCS,通過通信方式實現操作。

(5) 廠內所有電氣設備相關的保護和測控裝置、同期裝置、自動勵磁裝置、快切裝置、直流系統、不間斷電源(UPS),以及升壓站內配置的二次安防、電能計量裝置等相關自動化設備,均接入I-ECMS進行集中監測。I-ECMS與DCS通過以太網進行通信,采用IEC60870-5-104規約。I-ECMS向DCS傳輸的數據包括廠內所有電源斷路器的狀態和各保護、測控裝置及所有電氣自動化設備的有關信號等。

(6) 采用專用對時網絡,通過簡單網絡時間協議(SNTP)網絡對時信號及IRIG-B碼對時方式,取代了原有系統的星形接法。

I-ECMS不采用現時流行的數字化火電廠組網方式[7-8],主要是由于垃圾焚燒電廠的特性。垃圾焚燒電廠規模小、間隔層設備數量少,若采用電子互感器、合并單元、智能終端等設備組建現場過程層SMV(Sampled Measured Value)及GOOSE(Generic Object Oriented Substation Event)網絡[9-10]不夠經濟。

2.3 I-ECMS網絡延時優化

在這種拓撲結構的系統下,網絡延時的產生主要有:(1)DCS與I-ECMS的通信延時;(2)I-ECMS后臺網絡延時;(3)I-ECMS網絡交換機延時;(4)測控、保護裝置延時;(5)不同廠家產品之間通信規約轉換耗時;(6)斷路器合跳閘固有所需時間。在這6種延時來源中,第2、3、4、6點是固有的,第1點及第5點存在優化空間。

針對第1點,DCS與I-ECMS的通信延時,主要取決于兩者之間通信規約以及網絡的選擇,這兩者之間主流的以太網通信規約主要是網絡版Modbus與IEC 104網絡規約。目前許多DCS廠家主要選擇網絡版Modbus規約與ECMS進行通信。Modbus規約的主要特點是采用問答式,即主站向從站發出查詢指令后從站再向上報送數據,這種方式就導致了當DCS發出對設備的遙控指令以后,設備變位的遙信量不會第一時間主動上傳,必須等上位機發出查詢命令以后才上傳。鑒于此,I-ECMS將采用IEC104規約與DCS進行通信。IEC104網絡規約采用客戶端/服務器方式[11],在主站與從站建立連接以后,從站會主動向主站發送相關的遙信、遙測信號,通信速率較Modbus規約快很多。

針對第5點,可以盡量選擇同一廠家的設備,或者要求所有設備廠家采用相同的規約,這一點較易實現。

3 I-ECMS應用效果分析

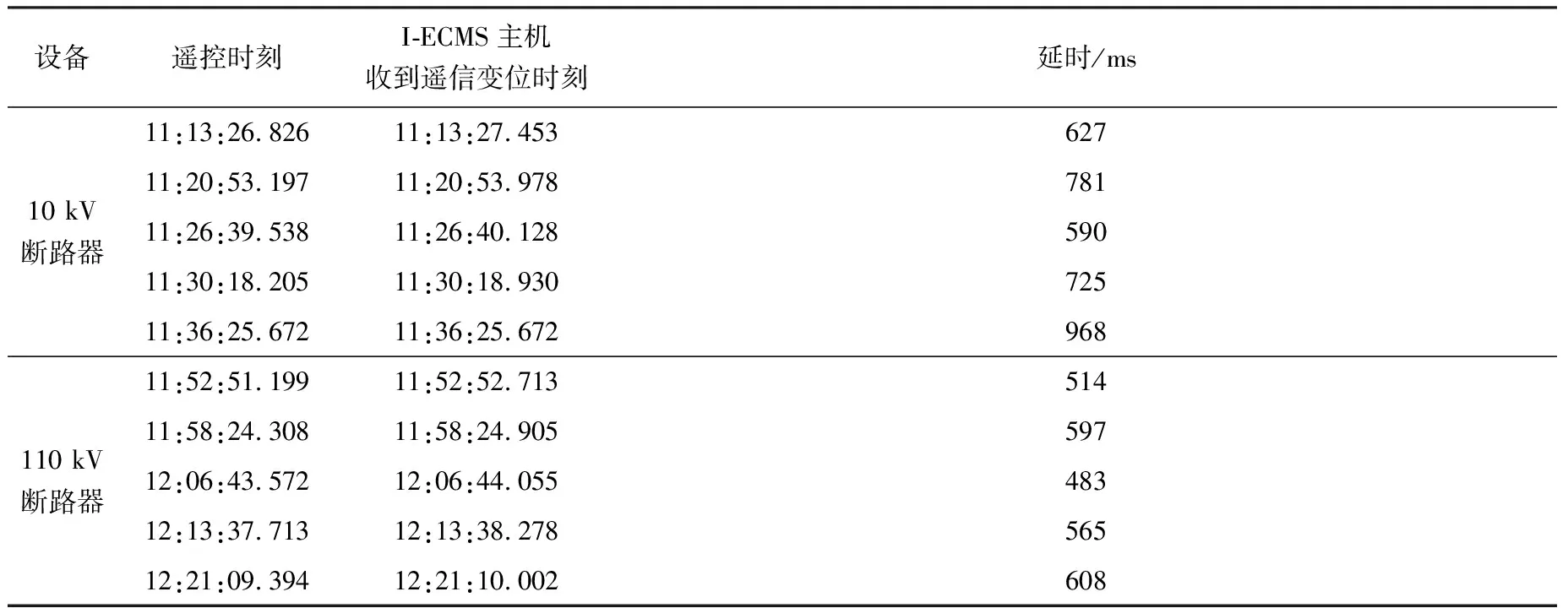

根據I-ECMS設計,在機組調試階段,利用現場設備搭建簡易網絡模型進行網絡試驗。主要的試驗內容包括遙信、遙控試驗,以及大量數據傳輸時的網絡可靠性試驗。

試驗模型見圖4。

圖4 試驗模型

3.1 遙信量上傳試驗

分別進行了10 kV電源開關保護測控裝置及110 kV測控裝置的遙信量上傳試驗,主要檢測間隔層設備遙信量上傳至I-ECMS主機及DCS的時刻。試驗數據見表1及表2(SOE為事件順序記錄)。從表1和表2數據可知,間隔層設備發生遙信變位后,I-ECMS主機和DCS均能在極短時間內收到相關信息,時間均在毫秒級別。

表1 10 kV電源開關保護測控裝置遙信量上傳時刻

表2 110 kV測控裝置遙信量上傳時刻

3.2 遙控試驗

遙控試驗的目的在于檢驗操作人員從發出某斷路器操作指令至收到該斷路器遙信變位信號返回的時間。分別對10 kV斷路器及110 kV斷路器進行了遙控試驗,試驗數據見表3。

從表3可知:10 kV斷路器在1 s內即可完成整個操作,110 kV斷路器最長也只需要608 ms。

表3 遙控試驗延時

3.3 大數據量傳輸試驗

在圖4模型的基礎上,進一步增加試驗模型中10 kV測控裝置的數量至14,與現場實際配置相同。模擬了母線失壓時,各測控裝置同時上傳數據時的網絡狀況。主要觀察I-ECMS主機此時是否能正確、完整地顯示所有SOE,以及故障波形是否能完整、快速傳輸。

試驗結果表明:在100 MB網絡帶寬的情況下,I-ECMS主機在試驗后,可以完整正確地顯示各測控裝置上傳的所有信息。

4 經濟性分析

4.1 建設成本

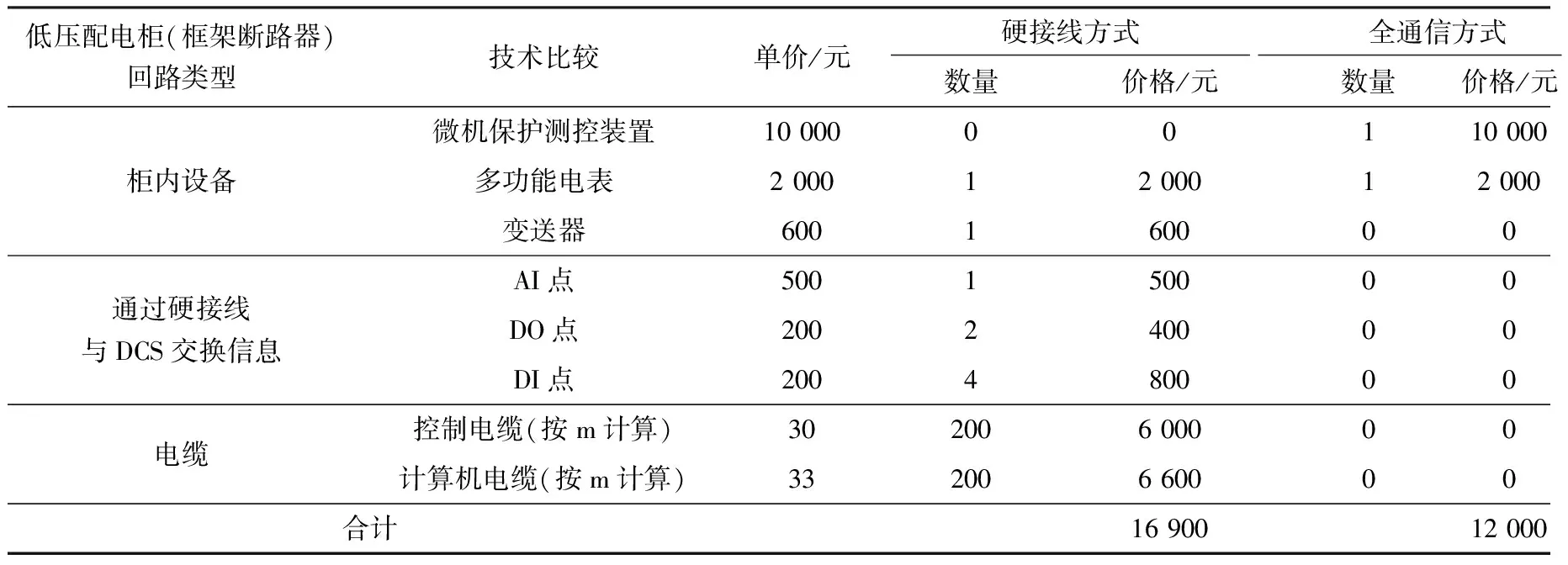

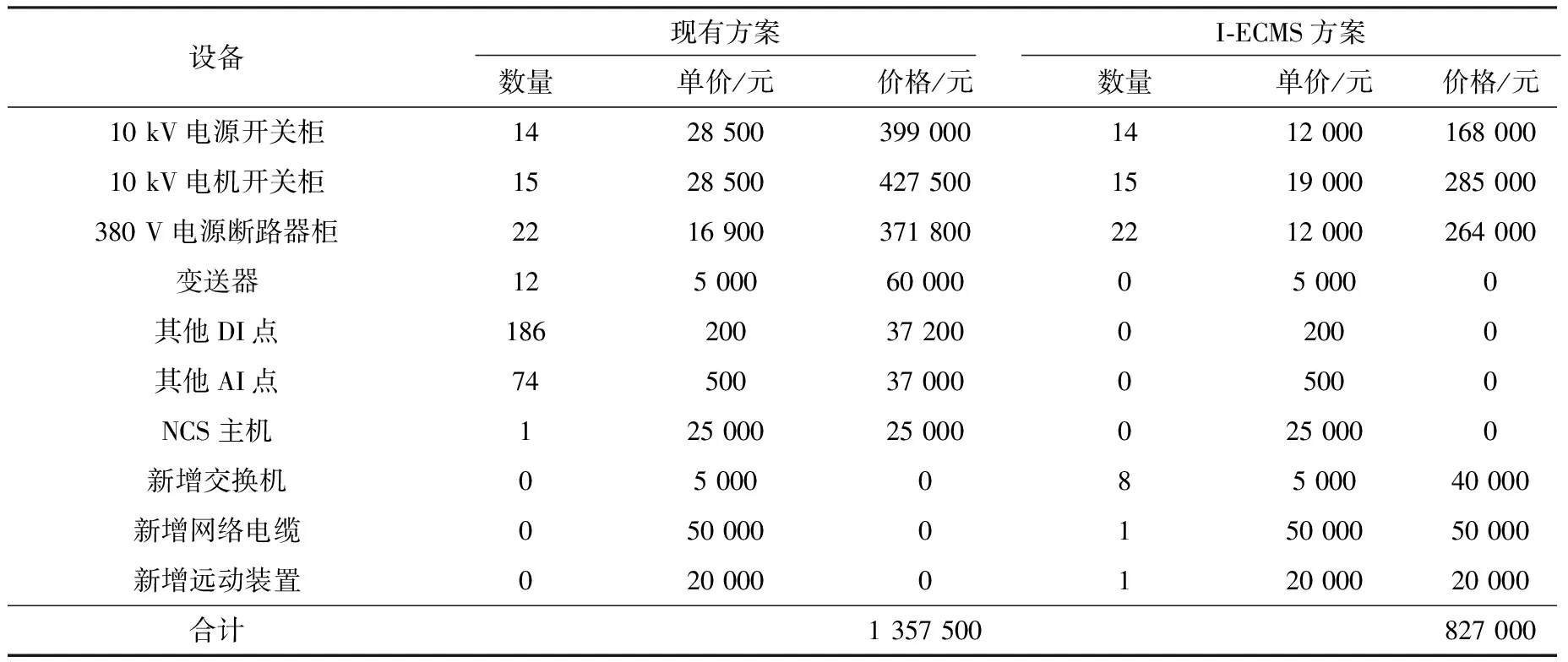

采用I-ECMS方案后,可以節約大量控制電纜,以及DCS的I/O卡件和DPU(Distributed Processing Unit)模塊,對于成本有較大的優化[12], 10 kV開關柜及380 V框架斷路器柜的點數及造價分析見表4、表5。為簡化分析,僅列出了體現不同方式特點的設備,并未列出所有柜內設備;所有開關柜至DCS機柜的電纜長度暫按200 m計算;電纜單價包含了材料成本和施工成本。

采用I-ECMS方案后,可以節約變送器12個,節約其他保護、自動化設備接入DCS的DI點186個、AI點74個、NCS主機1臺;增加的部分主要在網絡設備上,主要有交換機(2個光口、22個點口)8臺、網絡電纜10 000 m、遠動裝置1臺;共可以節約造價530 500元(見表6)。由于垃圾焚燒電廠開關柜數量較少,雖然節省的建設成本金額不大,但在整體建設成本的占比仍然比較可觀。在節約成本的同時,系統的功能性、網絡的可靠性更強。

表4 10 kV開關柜造價分析

表5 380 V框架斷路器柜造價分析表

表6 兩種方案造價差異分析表

4.2 運營成本

采用I-ECMS方案,運營可以節約可觀的人力成本,主要體現在所有相關操作和監控都可以在I-ECMS實現,在I-ECMS基礎上開發的如在線抄表、節能評估、保護定值管理、設備狀態在線監測等功能,極大地提升了運營專業管理水平。另外,I-ECMS實現一體化監控以后,檢修人員的維護工作量也相應減少。

5 結語

垃圾焚燒電廠I-ECMS采用了業內主流的設計思路,實現了對垃圾焚燒電廠全廠電氣系統的監控管理,將廠內ECMS與NCS集成,實現全廠電氣設備一體化監控,增強設備互操作性,節約了建設成本,簡化了運行維護工作。另外,采用通信方式實現電氣設備控制功能,大量節省了電纜的使用量,并減少了DCS的成本,同時也減少了土建施工成本,其簡潔、高效的系統結構值得在今后進行推廣應用。