一體式客車噴烘漆房設備的設計與應用

賀文磊 中國鐵路上海局集團有限公司上海車輛段

1 我段客車車體涂裝的現狀

長期以來,傳統客車車體噴漆一直是采用油漆噴涂+電加熱烘漆的方式,能耗高,污染重,已經不適應當今倡導的低碳環保型經濟理念。

上海車輛段段段修車間坐落于上海市靜安區,屬于人口密集型地區,對環保排放要求極高。因此以長期穩定達標排放、節約能源為核心,設計應用了一體式客車噴烘漆房設備,大大降低客車車體涂裝過程中有機揮發成分的產生,在根本上解決了 VOC(揮發性有害氣體)排放量大的問題,減輕了作業環境靠近居民區的環保壓力,實現了在人口密集型地區依法合規的段修生產。

2 一體式客車噴烘漆房設備的設計應用

2.1 主要工作原理

一體式客車噴烘漆房設備用于客車車輛車漆噴涂及強制干燥,主要具有通風、空氣凈化、漆霧處理及噴漆后的烘干功能。

根據段修每周進、出車計劃,噴烘漆房尺寸為 84×60×6.3(長×寬×高)(m),可滿足三輛車同時噴漆及烘干作業,全室理論總送風量應達400 000 m3/h。若采用集中供風的方式,風量過大,能耗過高。因此,化整為零,將送排風系統分成7套獨立的單元,實現分段送、排風。每套送、排風機組由1臺送風機和1臺排風機組成。通過控制每套獨立單元的風量,以滿足3個工位噴漆和烘干各工況下不同風量的需求,同時實現相對能耗最小化。

在噴漆工況下,送風風閥F1、排風風閥F2完全打開,循環風閥F3、廢氣風閥F4關閉,送、排風機同時工作,通風系統向室內供應100%的室外空氣,并通過變頻器控制風機保持室內微負壓25 Pa~50 Pa,通風方式為上送下吸。室外新鮮空氣由進風口經過初效過濾器、中效過濾器、升溫段、送風機段進入靜壓室,靜壓室底部的過濾頂棉對氣流進行均壓,并阻截塵埃。清潔空氣呈層流方式進入室內,在工件周圍形成風幕,使噴漆剩余漆霧不向四周彌散,以保護作業人員的勞動安全。此時,室內有載風速為0.5 m/s左右,在氣流的作用下噴漆剩余漆霧將不會在操作者呼吸帶附近滯留,而隨氣流下降,在排風機的引力作用下,氣霧經過折流、沉降和吸附的處理后經環保箱凈化通過排風煙囪排出室外,廢氣排放滿足GB16297-1996的標準。

在烘干狀態下,95%空氣循環利用,5%空氣通過廢氣溢流風機排至室外,保持室內有一定的氣體溢流,避免廢氣濃度過高。此時循環風閥F3、廢氣溢流風閥F4和送風風閥F1開啟到設定位置、排風風閥F2關閉,排風機不工作,送風機和廢氣溢流風機同時工作,送風機通過變頻器調節送風量,廢氣溢流量約為5 000 m3/h。

2.2 主要設備說明

一體式客車噴烘漆房內設備主要由室體、供風加熱系統、空氣凈化系統、排風及漆霧處理系統組成。配套相應的壓力檢測系統、可燃氣體監測報警系統、電控系統、組及電動工作走臺。

室體由漆房主體、大門、安全門、照明裝置等部分組成的封閉空間,形成涂裝作業有限場所。室體采用既有房屋結構,增加頂部鋼平臺放置送排風機組。在室體頂部共安裝2排防爆照明燈組,照明燈具設置按GB14444-2006《噴漆室安全技術規定》要求。照明分組控制,每組照明燈可選擇開啟數量。室內照度>500LX,照度均勻。在室體底部兩側共設置2道排風溝,風溝的地板格柵上平面在±0處,格柵蓋板與鋼軌下底面平齊。

供風加熱系統共配備了7套供風機組及熱泵加熱裝置。為了滿足室內三個臺位的通風換氣要求,供風系統與排風系統配合運行,以保證噴漆作業產生的有機氣體和過噴漆霧被良好捕捉并處理,使操作環境達到勞動保護要求。通風方式采用上送下吸式,使室內實現層流送風,室內平均有載風速為0.30 m/s左右。冬季室外空氣溫度過低時,啟動加熱裝置可以實現噴漆作業和烘干作業時環境溫度的提高。

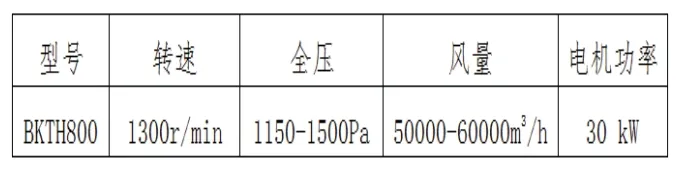

每套供風機組由進風口、吸風道、進風調節閥、進風過濾系統、加熱系統、送風機、箱體、導流板、頂部靜壓室、循環風閥、循環風道組成。全室送風由7套供風機組完成,每套供風機組供風量為60 000 m3/h左右,選用空調專用風機,具體參數見表1。

表1 空調專用風機參數表

空氣凈化系統采用三級過濾方式,即粗效過濾、中效過濾和高效過濾。粗、中效過濾設置在風機之前,對空氣進行初級凈化,粗、中效過濾采用布袋式過濾,安裝在滑道內,便于更換;高效過濾安裝在靜壓室底部,對空氣進行高效過濾和均壓,過濾后保證進入漆房內的空氣潔凈度達到塵埃量不超過1.5 mg/m3,15 μm以上的塵埃100%過濾。過濾材料均為阻燃材料,耐溫≥100℃,耐濕100%。

排風及漆霧處理系統主要包括漆霧過濾裝置,活性炭吸附脫附裝置及排風機組成,其作用是使送風氣流順利排出并處理噴漆剩余漆霧中的有害揮發物。漆霧在高速氣流的作用下落入底部過濾材料上,其中固體分被阻攔,溶劑中的有害氣體被稀釋并經活性炭吸附后達標排放。在底部兩側地溝內安置有漆霧過濾裝置,用以過濾噴漆剩余漆霧中的樹脂等固體分。

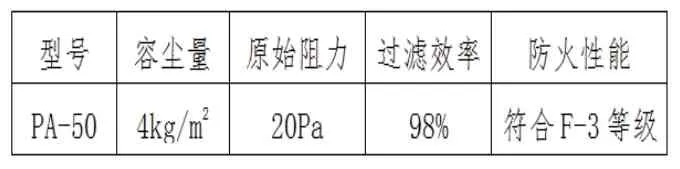

漆霧過濾裝置主要采用過濾底棉,其主要技術指標見表2。

表2 漆霧過濾裝置技術指標表

根據現場涂裝工藝狀況及空間位置,對應送風系統,配置了7套排風及廢氣處理裝置,排風機功率為37 kW,單套設備處理能力為60 000 m3/h。當吸附快飽和時,開啟脫附箱進行脫附解析,解析完后,恢復吸附功能。

在室內兩側設置電動升降臺,每組升降臺尺寸根據現場情況制作,承載≥300 kg;升降臺工作范圍為0.5 m~4.5 m,便于人工作業。控制系統采用觸摸屏+PLC控制各執行器自動運行。噴烘漆室內設計配置壓力報警裝置、溫度保護裝置及可燃氣體檢測報警裝置,該保護裝置均與控制系統連鎖,以保證設備安全運行。

2.3 凈化處理工藝

噴漆廢氣凈化處理工藝采用:干式過濾+活性炭吸附濃縮+催化燃燒解析的處理工藝。

2.3.1 廢氣凈化處理過程

廢氣經冷卻后由引風機吸至高效過濾裝置,然后進入活性炭吸附箱,此時有機廢氣經過活性炭時溶劑即被吸附在活性炭表面,而潔凈氣體由后置引風機排至室外。

2.3.2 廢氣基本凈化工藝原理

基本原理:利用蜂窩狀活性炭多微孔的吸附特性吸附有機廢氣。蜂窩狀活性炭具有性能穩定、抗腐蝕和耐高速氣流沖擊的優點,用其對有機廢氣進行吸附使凈化效率高達85%~90%。

整套吸附和催化燃燒過程采用PLC電器自動控制。活性碳吸附飽和后用熱空氣脫附再生使活性碳重新投入使用,通過控制脫附過程流量可將有機廢氣濃度濃縮10倍~20倍,脫附氣流經催化床內設置的加熱裝置加熱至250℃左右,在催化劑作用下起燃,催化燃燒過程凈化效率可達97%以上,燃燒后生成CO2和H2O并釋放出大量熱量,該熱量通過催化燃燒床內的熱交換器一部分再用來加熱脫附出的高濃度廢氣,另外一部分加熱室外來的空氣做活性碳脫附氣體使用,一般達到脫附~催化燃燒自平衡過程須啟動加熱器1 h左右。達到熱平衡后關閉加熱裝置,這時再生處理系統靠廢氣中的有機溶劑做燃料,無須外加能源基礎上使再生過程達到自平衡循環,極大地減少能耗,并且無二次污染的產生。

2.3.3 廢氣深度凈化工藝原理

當活性炭吸附一段時間后即已處于飽和狀態不能正常吸附溶劑,此時必須要對活性炭進行脫附,脫附的介質是熱空氣。因此,配置了一套廢氣脫附催化燃燒裝置,對廢氣進行深度凈化處理,確保既能處理被解析的有機溶劑,又能發出熱能產生熱氣流對活性炭進行脫附。

廢氣催化凈化裝置由主機、引風機及電控柜組成,凈化裝置主機由換熱器、催化床、加熱組件、阻火阻塵器和防爆裝置等組成,阻火除塵器位于進氣管道上,防爆裝置設在主機的頂部。催化燃燒治理原理是將有機氣體源通過引風機作用送入凈化裝置。首先通過除塵阻火器系統,然后進入換熱器,再送入到加熱室,通過加熱裝置,使氣體達到燃燒反應溫度,再通過催化床的作用,使有機氣體分解成二氧化碳和水,反應后再進入換熱器與低溫氣體進行熱交換,使進入的氣體溫度升高達到反應溫度。如達不到反應溫度,這樣加熱系統就可以通過自控系統實現補償加熱,使它達到完全燃燒溫度而反應,不但節省了能源,而且也確保廢氣有效去除率達到97%以上,符合國家排放標準。

2.4 能耗經濟分析

2.4.1 烘漆工藝要求

一體式噴烘漆房設備主要能耗來源于室內溫濕度調節及烘漆過程中加熱揮發,具體溫濕度要求見表3。

表3 烘漆溫濕度要求表

2.4.2 加熱設備的選型和說明

烘漆設備需把1 800 m3的環境溫度從5℃升溫至50℃計算,則熱負荷為:

1800 m3空氣 Q=C×m×(t2-t1)=1.003×1 800×1 000×1.29×45=104 803 kJ。(空氣的比熱容 C=1.003J/(kg×K),1 m3的空氣質量m=1.29 kg)

熱泵烘干機能將周圍環境中的低品位熱能轉移到高品位熱能,通過控制裝置的工況,使干燥室的熱干空氣的能級提升,實現直接利用。因此,選用熱泵烘干機循環式機組,機組實物圖見圖1。

設備主要說明安裝如下:

(1)在噴烘漆房南側副房房頂上裝機組銅管與房內冷媒加熱組件對接,蒸發器交換后的冷量直接排到室外。熱泵主機均應放置在烘房副房頂面用槽鋼加固的鋼結構平臺上,以分散重力。

圖1 熱泵烘干機循環式機組實物圖

(2)系統構成:熱泵系統主要由熱泵機組模塊式組合、加熱組件、冷凝管道排水組件、聯接銅管及控制柜組成。

(3)工作方式:采用強制循環,運行穩定。

(4)溫控系統:熱泵由溫控柜全自動控制,升溫可在25℃~50℃之間任意設定,當使用時,烘干房的溫度低于所設定溫度時,系統自動啟動,熱泵機組工作,當達到所設定溫度時,系統自動關閉,保證熱泵系統全天候供應。

(5)電力需求:主電源總負荷為150 kW。

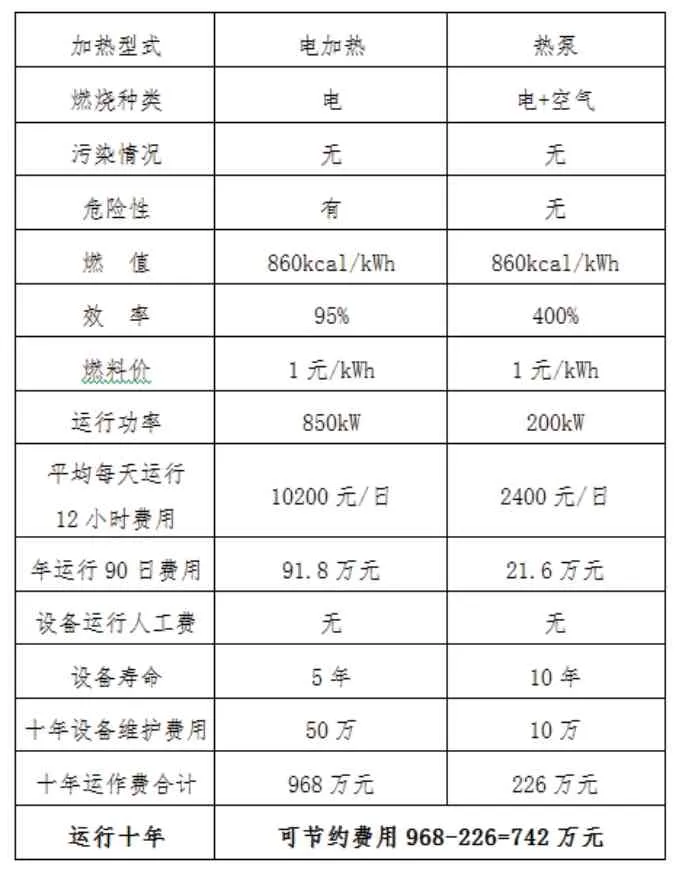

2.4.3 經濟效益對比

以冬季三個臺位全開全室烘干計算,將常規電加熱與熱泵進行經濟性及使用性能對比,具體對比見表4。

表4 常規電加熱與熱泵進經濟性及使用性能對比表

一體化客車噴烘漆房利用先進高效的烘漆加熱技術,極大程度地降低了能耗,節約了成本。

3 結束語

綜上所述,通過深入分析客車車體涂裝的既有現狀,積極探索改革方向,優化工藝方案,并在研討論證的基礎上考慮利用現代先進的科學技術。一體式客車噴烘漆房設備的設計應用,實現了車體涂裝的技術先進、成本節約、節能環保、勞效優化的目標。