純鈦板材軋制過程中的孿生變形行為

吳 昊,柴林江,2,夏吉鶯,程體娟,黃偉九

(1.重慶理工大學 材料科學與工程學院,重慶 400054;2.重慶市模具工程技術研究中心,重慶 400054)

1 純鈦的基本性質及其板材的應用

鈦的原子序數為22,相對原子質量為47.88,密度為4.54 g/cm-3,熔點為1 660±10℃,沸點為3 287℃。純鈦在室溫下具有密排六方(hcp)結構,通常稱為α鈦;當溫度升高到882℃時會發生同素異構相變轉變為體心立方(bcc)結構,通常稱為β鈦。圖1所示的是純鈦在室溫下的晶胞,晶格常數為:a=0.295 nm,c=0.468 nm,軸比c/a=1.587。

圖1 α-Ti的密排六方晶胞和β-Ti的體心立方晶胞示意圖[2]

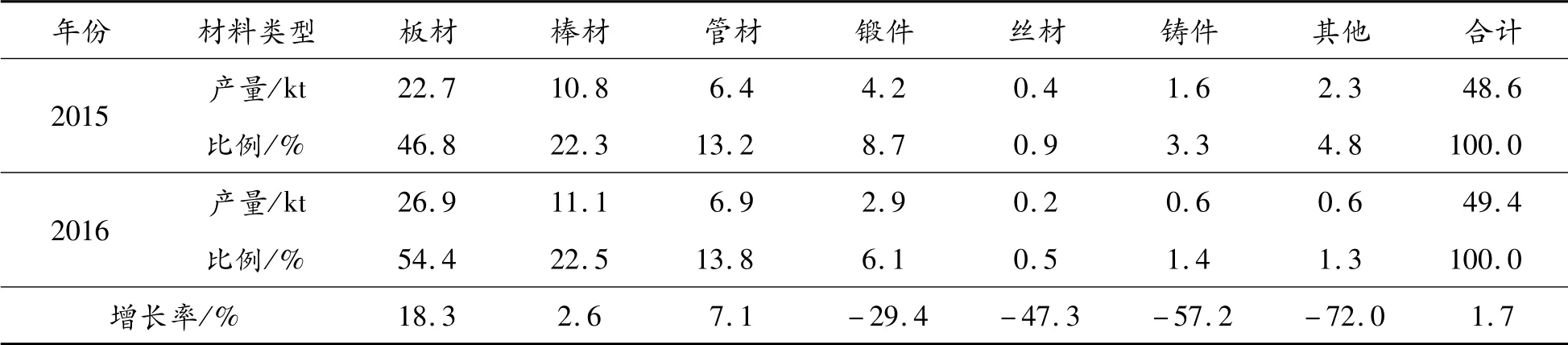

鈦金屬材料的比強度高,具有良好的耐腐蝕和耐熱性,在航空、航天、軍事、汽車、生物醫藥、化工等領域都有廣泛的應用[1]。圖2所示為2016年鈦金屬材料在我國各領域應用占比的統計結果,從圖中可以看出鈦在化工領域的用量最大,其次是航空航天領域[2]。表1為2015與2016年各類鈦金屬材料產量的比較,從表中可以看出板材占鈦材總產量的比重最高(約一半),且呈逐年增長趨勢[3]。迄今為止,各國科研人員已經研制出了多種不同成分的鈦合金板材,如日本鋼管公司(NKK)研制的超塑性鈦合金材料,其延伸率能達到2 000%;俄羅斯研制出的BT-22(Ti-5V-5Mo-1Cr-5Al),其抗拉強度可達1 105 MPa以上[3]。雖然出現了這些性能優異的鈦合金板材,但純鈦板材憑借自身良好的機械性能、耐腐蝕表現及成本優勢,在工業領域仍然有著大量的應用,如在石油工業中可用于制作各種容器、反應器、熱交換器、蒸餾塔、管道、泵和閥等[2]。因此,純鈦板材一直以來也受到各國研究人員的密切關注。

圖2 2016年鈦及鈦合金材料在國內不同領域的應用比例[1]

表1 近兩年國內各類鈦材所占比例[2]

軋制是一種常見的高效、低成本加工工藝,通過軋制變形可以將材料加工成相應的形狀。鈦及鈦合金板材的制造都是先獲得鑄錠再鍛造開坯,然后通過軋制加工制成板材。純鈦板材受自身結構的限制,在軋制過程中容易發生孿生變形,產生各種孿晶。孿晶的形成不僅會改變純鈦板材的微觀組織和織構特征,還可能對其力學性能等產生顯著的影響。例如,純鈦板在變形過程中易產生沿板材橫向(TD)方向偏離±30°的基面雙峰織構,其織構組分為傾斜的{0002}<10-10>[4-5]。變形孿晶的大量產生可通過調整晶粒的取向,使織構發生顯著變化,影響板材的各向異性,進而對其使用性能產生影響。正是因為孿晶可能會對純鈦板材的織構、微觀結構和力學性能產生重要影響,長期以來對純鈦板材軋制過程中孿生行為的研究一直是國內外學術界的研究熱點之一。

2 純鈦軋制時的孿生類型

純鈦在室溫下的晶體結構為密排六方,塑性變形時位錯運動以a系滑移為主,但由于a系滑移的可動滑移系數量有限,因此也會伴有c+a滑移的進行。除滑移之外,孿生也是密排六方金屬中一種重要的協調塑性變形的方式。孿生(或孿晶)是指晶體在切應力的作用下沿著孿晶面和孿晶方向,在一個區域內發生連續的切變,變形后這部分晶體的取向發生改變,已經變形的晶體和沒有變形的晶體關于孿晶面對稱。鈦及鈦合金中常見的孿生模式有{10-12}<10-11>、{11-21}<11-2-6>、{10-11}<10-12>、{11-22}<11-2-3>和{11-24}<11-21>等(圖3),其中{10-12}、{11-21}為拉伸孿晶,而{10-11}、{11-22}、{11-24}為壓縮孿晶。表2給出了鈦中常見孿晶的基本結構參數。

圖3 (a){10-12}和(b){10-11}孿晶示意圖[2]

孿生變形是單方向性切變,因此變形孿晶的類型取決于晶粒取向和外力間的幾何位置關系,以及載荷的類型(拉伸或壓縮)。Akhtar[6]在研究單晶鈦中的孿生系統時發現,室溫下c軸與拉伸方向接近時,有利于{10-12}孿晶形成;c軸與拉伸方向成47°~60°角時,有利于{11-22}孿晶形成。Ishiyama等[7]也進行類似的研究,發現拉伸軸與晶體c軸靠近時{10-12}孿生啟動;當夾角為30°~40°時,{10-12}和{11-22}孿生同時啟動;而夾角在40°~50°時,{11-21}孿生啟動;當夾角位于70°~90°時,{11-22}孿生啟動。同時,周圍晶粒與目標晶粒的取向差也會影響晶粒內的孿生變形。孿晶的切應變和所需的臨界分切應力也會對孿晶的產生有一定的影響,通常情況下,孿晶切變量和臨界分切應力越小,孿晶越容易產生。

表2 純鈦中常見的孿晶類型

2.1 {10-12}孿晶

當純鈦板材受到沿著晶粒c軸方向的拉應力或者垂直于c軸方向的壓應力時,{10-12}拉伸孿晶就可能被激活。這種孿晶由{10-12}面上的原子層沿著<-1011>方向切變產生,相對于初始取向,在形變過程中孿生部分繞著<1-210>軸旋轉了大約85°。{10-12}孿晶的切應變為0.167,是幾種常見孿晶中切應變相對較小的一類。在表示孿晶時,軸角對是一種常用的方式,所以{10-12}孿晶通常用85°/<11-20>來進行表示,取向差角分布圖中85°附近的峰值往往與該孿晶的大量存在有關。Xu等[8]在室溫下軋制純鈦并研究了{10-12}孿晶的產生機理,指出{10-12}孿晶會在兩個{11-21}壓縮孿晶的交叉處形成,可作為{11-21}孿晶中二次孿晶的一種變體。由于位錯密度梯度的影響造成了{10-12}孿晶形成于{11-21}的交叉處,表明孿晶的形成通常不只是由應力值大小單一因素決定的。Luo等[9]在研究純鈦低溫軋制變形過程中的孿生變形行為時,發現低溫變形時{10-12}孿晶仍可大量產生。{10-12}孿晶在鈦材軋制變形中經常會出現,所以在分析織構演變時或者晶體取向時都需要重點關注。

2.2 {11-21}孿晶

{11-21}孿晶也是拉伸孿晶的一種,它的切變轉角約35°,切變量為0.638,遠高于{10-12}孿晶。由于其產生所需的切應力相對較大,在純鈦軋制變形過程中{11-21}孿晶較少出現。它們更多以二次孿晶的形式出現在一次孿晶內,這可能是因為一次孿晶出現后晶粒的內應力升高,更容易達到{11-21}孿晶形成所需的臨界切應力。應變速率升高可能促進{11-21}孿晶的形成,許峰等[10]在研究準靜態壓縮變形時,發現有少量{11-21}孿晶存在,但其數量相對于{10-12}孿晶量要仍然少很多。

2.3 {11-22}孿晶

當施加的壓力載荷與c軸平行或晶粒受到與c軸垂直方向的拉應力時,{11-22}孿晶就可能被激活,因此該孿晶也稱為壓縮孿晶。{11-22}孿晶的軸角對關系為64°/<-1100>,可以看出該孿晶在圍繞<-1100>軸旋轉64°后可與母相重合。{11-22}孿晶的切應變大小為0.225,雖然相比于{10-12}拉伸孿晶的切應力要大,但是在純鈦軋制變形的初始階段,這種壓縮孿晶的數量可能會更占優勢。許峰等[9]在對純鈦準靜態壓縮條件下的變形行為進行研究時發現,在取向差角為64°和85°的附近存在非常明顯的峰。在ε=0.05~0.15的低應變階段,{11-22}壓縮孿晶含量最高,其峰高明顯高于其他形變孿晶。這是因為孿晶的產生載荷加載方向和晶粒初始狀態都會對孿晶的形成造成影響。Li等[11]研究純鈦中孿晶的特點時發現,{11-22}孿晶的形成同母相的取向存在著密切的關系,晶粒的Schmidt因子會對孿晶的形成產生重要影響。Sun等[12]研究細晶純鈦室溫下動態塑性變形行為時發現{11-22}孿晶會大量形成且具有納米級尺寸,它們導致了材料織構的改變。同{10-12}孿晶一樣,{11-22}孿晶也是一種在軋制變形過程中常見的孿晶類型,研究其產生和影響因素,對分析純鈦軋制變形中的微觀結構和織構演變同樣非常重要。

2.4 其他孿晶類型

{10-11}孿晶也是一種壓縮孿晶,但與{11-22}孿晶相比,{10-11}孿晶較少在室溫軋制純鈦材中發現,一般認為會在高溫變形時產生。Zeng[13]在400℃壓縮純鈦過程中發現,{10-12}孿晶在變形的初始階段比較活躍,當變形量增大后{10-11}孿晶就會占據主導地位;{10-11}孿晶出現的位置相對特殊,與晶粒的大小密切相關。

{11-24}孿晶是一種比較特殊的孿晶,它的形成與溫度和應變速率等密切相關,是一種在極端情況下才會出現的孿晶類型。通常情況下中{11-24}孿晶不會出現在室溫條件下靜態軋制的粗晶純鈦中。Luo等[9]在研究低溫軋制工業純鈦(TA2)時,在變形組織中發現了{11-24}孿晶的存在。由于該孿晶主要出現于極端變形情況,目前學術界對其特點的了解還相對有限,缺乏溫度變化或加工速率等因素對其影響的系統研究。

3 純鈦板中孿生行為的影響因素

3.1 雜質元素

純鈦是指純度大于99%(質量分數)的鈦材料。根據雜質含量,純鈦分為高純鈦(純度達99.9%)和工業純鈦(純度達99.5%)。工業純鈦有3種牌號,分別用TA+順序號數字1、2、3表示,數字越大,純度越低[14]。劉偉等[15]研究間隙元素含量對一種新型近α鈦合金低溫力學性能的影響時,發現間隙元素會引起晶格的點陣畸變,降低其含量有利于低溫下位錯滑移和變形孿晶的產生。幕偉意等[16]在研究應變速率對SP700鈦合金α相中微孿晶形成的影響時發現,該種鈦合金在高應變速率下的β相穩定劑鉬元素可降低α鈦的層錯能,促使其中產生了大量的形變孿晶。上述研究均表明雜質元素會顯著影響鈦材中孿晶的產生,但相關的系統研究仍較少,有待繼續開展。

3.2 晶粒尺寸

鈦材中孿生變形通常會受到晶粒大小的影響。寶磊[17]在研究純鈦變形孿晶的晶體結構時,發現孿生容易在粗大晶粒的內部發生。根據Hall-Petch關系可知,晶粒尺寸越大,位錯的滑移距離將越遠,位錯在晶界附近的塞積就會越嚴重,引起晶界處應力集中,從而誘發孿生。反之晶粒尺寸越小,晶界總體積分數越高,位錯滑移距離短,并且可以通過交滑移、非基面滑移、晶界滑移等過程來減少應力集中,使得應力狀態難以滿足孿晶形核的條件[18]。如果其他條件發生改變,如變形溫度很低或者變形速率較高時,細晶粒純鈦中也可能產生孿晶。此外,孿晶產生后會切割原始晶粒,起到晶粒細化的效果。Dyakonov等[19]在研究商業純鈦在經歷大應變軋制后材料微觀結構和織構演變規律時發現,當應變量在25%~75%時孿生變形比較活躍,而這階段的晶粒尺寸從10μm變到了1μm。

3.3 軋制溫度

溫度是影響孿晶形成的一個重要因素。通常情況下大部分金屬在溫度越低的變形條件下越容易產生孿晶,這表明孿生不是一個熱激活過程,而是應力激活的過程。在低溫變形過程中,對于密排六方結構的純鈦而言,在低溫下可以啟動的滑移系有限,在變形過程中位錯容易在晶界附近集中,形成應力集中,為孿晶的形成提供了條件。同時,研究人員對工業純鈦及α鈦合金(如TA2、Ti-2.5Cu、Ti-5Al-2.5Sn[20])在室溫或低溫下的力學行為進行研究時發現,隨著溫度的降低,孿晶數量增加,使得材料在低溫反而具有更好的塑性。這表明低溫下活躍的孿生行為可使材料的變形性能更加優良。Zherebtsov等[21]將純鈦板材在-196℃和20℃兩個溫度下進行軋制,發現在相同變形量時,-196℃軋制后材料中孿晶的數量明顯高于20℃軋制時的情況。

在高溫變形過程中,原子移動能力的增強使得密排六方金屬中非基面滑移的臨界分切應力大大降低,它們的啟動有助于協調密排六方金屬的塑性變形,減輕了變形過程中的應力集中,降低孿晶的形核機率。Thota等[22]對α-Ti高溫變形行為的研究顯示,在700~900℃范圍內各種變形量下均得到了再結晶或回復狀態的微觀結構,未發現孿晶的存在,這也說明孿晶在高溫變形過程中不容易產生。孿晶在高溫條件下產生的特例是{10-11}壓縮孿晶[13],這可能與其特殊的形核條件有關,但目前學術界對其形核機理的理解仍不十分清楚。

3.4 軋制速率(應變速率)

應變速率是影響純鈦板材孿晶產生的又一重要因素。在塑性變形過程中,通常根據應變速率的不同,把應變速率低于10-5s-1時稱為靜態塑性變形;大于10-5s-1而小于102s-1時稱為準靜態塑性變形;大于102s-1時則是動態塑性變形[23]。應變速率對孿晶的影響具有雙重效應:一方面,應變速率的增大易使材料在變形中溫度升高,促進位錯滑移并減少應力集中,不利于孿晶的產生;另一方面,當應變速率過高時,加工硬化的效應將大于溫度效應,變形材料中的位錯滑移受到抑制,在晶界附近容易產生應力集中,從而促進孿晶的形核。程佑銘[24]研究不同應變速率下純鈦微觀結構和織構演變時,發現{11-24}壓縮孿晶這種較少出現的孿晶在室溫動態塑性變形后可被大量觀察到。Xu等[25]的研究進一步指出,靜態和動態塑性變形純鈦中均存在{10-12}、{11-21}、{11-22}孿晶,而{11-24}壓縮孿晶則只會在動態塑性變形情況下才會出現。此外,Sun等[26]對超細晶α-Ti在室溫下進行動態塑性變形研究,發現在變形后的α-Ti中存在大量納米級的孿晶,說明動態塑性變形在室溫下可以將晶粒細化到納米級。這些都表明,高應變速率會對純鈦中的孿生行為產生顯著影響,甚至會激發一些不常見的孿晶(如{11-24}壓縮孿晶)。

4 孿生對純鈦板組織和性能的影響

4.1 對微觀組織的影響

孿生對純鈦板材微觀組織的影響主要體現在對晶粒的細化。隨著變形量的增大,純鈦板中的孿晶數量逐漸增多,晶粒內部的孿晶密度也隨之增加,當孿晶數量增加到一定程度后,初生孿晶內部會出現細小的二次孿晶,甚至在二次孿晶內出現三次孿晶。伴隨著孿晶數量的增加,孿晶與孿晶、孿晶與晶界之間的相互交割也在進行,這就使得孿晶尺寸減小,原有晶粒也被細化。簡言之,隨著應變量的增加,孿生被進一步激活,發生孿生的初始晶粒數量增加,產生的形變孿晶在晶粒內部相互交割,逐漸細化原始晶粒。Chun等[27]在室溫軋制的純鈦板中發現,軋制過程中不僅有{11-22}壓縮孿晶和{10-12}拉伸孿晶,并且隨著變形量增大還在{11-22}壓縮孿晶內出現了一些屬于拉伸孿晶的二次孿晶。隨著孿晶數量的增加,原始晶粒不斷被孿晶切割而細化,這也使得進一步孿晶的產生變得困難。Zherebtsov等[28]在研究純鈦軋制過程中晶粒和亞晶演變行為時發現,當應變量在0.1~0.36范圍時,孿晶的不斷產生使得原始組織被分割細化。Bozzolo等[29]對純鈦室溫軋制80%后的組織進行研究時發現,其微觀組織主要出現兩類特征:一是存在大量剪切帶和非常細小的亞結構;另一個是片層結構組成的未發生孿生的區域。

軋制后的純鈦板材中存在大量孿晶,并伴隨著位錯大量增值導致晶粒內部的能量升高。孿晶界處較高的能量可能使得后續退火時在孿晶界處優先發生再結晶形核。需要指出,目前關于孿晶對純鈦板材再結晶行為影響的研究還較少,有待更多針對性工作的開展。

4.2 對織構的影響

孿晶對織構的影響是通過對晶粒原有晶體取向的改變實現的。經軋制退火工藝生產的純鈦板材大多擁有典型的基面雙峰織構特征,峰值分布從板材法向(ND)向TD方向偏離約±30°[27]。對鈦板進行后續加工時,當變形量不大時(≤40%),大量的孿晶的產生可使晶體的取向隨機化,弱化初始的基面織構特征。而當變形量超過40%后,組織中的孿晶逐漸消失,滑移取代孿生成為主要的變形方式,孿晶對織構的影響逐漸消失,其織構逐漸轉變為與初始態相似的基面雙峰織構[19,29-30]。與此同時,織構的存在也可能促進孿晶的產生,例如,Tirry[31]在研究純鈦中的孿晶類型時,發現在(0002)極圖上偏離TD方向35°的雙峰狀的初始織構對{10-12}孿生變形是有利的。Liu等[32]在研究工業純鈦板材冷軋和退火過程中顯微組織與織構演變時,發現軋制過程中同時產生了{11-22}孿晶和{10-12}孿晶,導致沿著TD方向的織構隨著變形量的強度逐漸增強。

4.3 對力學性能的影響

孿晶對純鈦力學性能的影響首先體現在硬度上,隨著變形量升高,純鈦板材的硬度呈現逐漸上升的趨勢。這是由于隨著變形量的增大,組織中出現了大量的孿晶界面;它們對材料強化的作用方式與晶界類似,可有效地阻礙位錯運動,同時外加切應力越大,孿晶界面上塞積的位錯數量越多,在孿晶界面上引起的應力集中就越高。孿晶強化與細晶強化的機理類似,都是利用增多的晶界阻礙位錯的滑移,從而使材料的強度升高。

純鈦板材在室溫軋制過程中塑性在下降,這是因為孿晶數量越多,晶粒尺寸越細小,協調塑性變形就會愈加困難。當加工變形量達到60%,在軸向拉應力、周向壓應力的加載方式下,大部分的晶粒取向產生顯著變化,取向趨于一致,這降低了位錯穿過晶界的阻力,使材料塑性上升;但是隨著加工變形量的進一步增大,位錯滑移減弱,孿晶形變增強,材料的塑性值又開始下降。Nemat-Nasser等[33]在較寬溫度范圍內(-196~727℃)的壓縮變形實驗中發現,整個變形溫度內都能觀察到形變孿晶,中溫形變的加工硬化速率曲線呈現3個階段,同時他們還指出,孿晶對塑性變形的影響不明顯。Garde等[34]曾經指出當鈦在-196℃下變形,孿晶能提供約1/3的形變量。

此外,對多晶體而言,其力學各向異性主要受單晶體(晶粒)本身各向異性和多晶體取向分布(織構)的雙重影響。Won等[35]研究了具有典型軋制織構的高純鈦的變形各向異性,結果表明軋制織構通過影響Schmidt因子,進而影響滑移系和變形孿晶的啟動,最終使得高純鈦在軋制方向(RD)、TD和ND方向表現出各向異性。Roth等[36]研究了不同變形速率下織構對軋制鈦板在RD和TD方向拉伸各向異性的影響,結果表明由于軋制雙峰織構的存在,RD方向的晶粒取向有利于柱面滑移,而TD方向的晶粒取向使得錐面滑移更容易進行,使得TD方向的屈服強度明顯高于RD方向;由于RD方向的應變硬化大于TD方向,使得RD方向的延伸率始終大于TD方向的延伸率。Liu等[37]研究不同軋制路徑對工業純鈦板材的各向異性時發現,不同軋制路徑下獲得的孿晶類型不同,因此產生的織構類型也不同,對各向異性有顯著的影響。

5 結束語

純鈦板材作為一種應用廣泛的金屬材料,在軋制過程中容易發生孿生變形,導致純鈦的微觀組織、織構及力學性能發生改變。純鈦板的軋制過程中最常見的孿晶類型包括{10-12}<10-11>、{11-21}<11-2-6>和{11-22}<11-2-3>。這些孿晶的產生與材料的本身因素(雜質元素、晶粒尺寸等)及軋制條件(溫度、應變量、應變速率等)都有著密切關系。

雖然研究人員近年對不同加工條件下純鈦的孿生行為特點進行了較多細致、深入的研究,但由于孿晶的產生會受到多種因素的影響,且其形核發展速度非常快,目前學術界對鈦材中孿生行為的理解還不夠透徹。鈦板軋制過程中孿晶(特別是{10-12}、{11-22}等主要孿晶類型)的形核長大機理、雜質元素對孿晶發展的影響,以及它們對后續退火中回復再結晶行為的影響等問題,應繼續加強研究。