“華龍一號”核島重輕軌支承預埋件分析及控制

(中國核電工程有限公司,北京 100840)

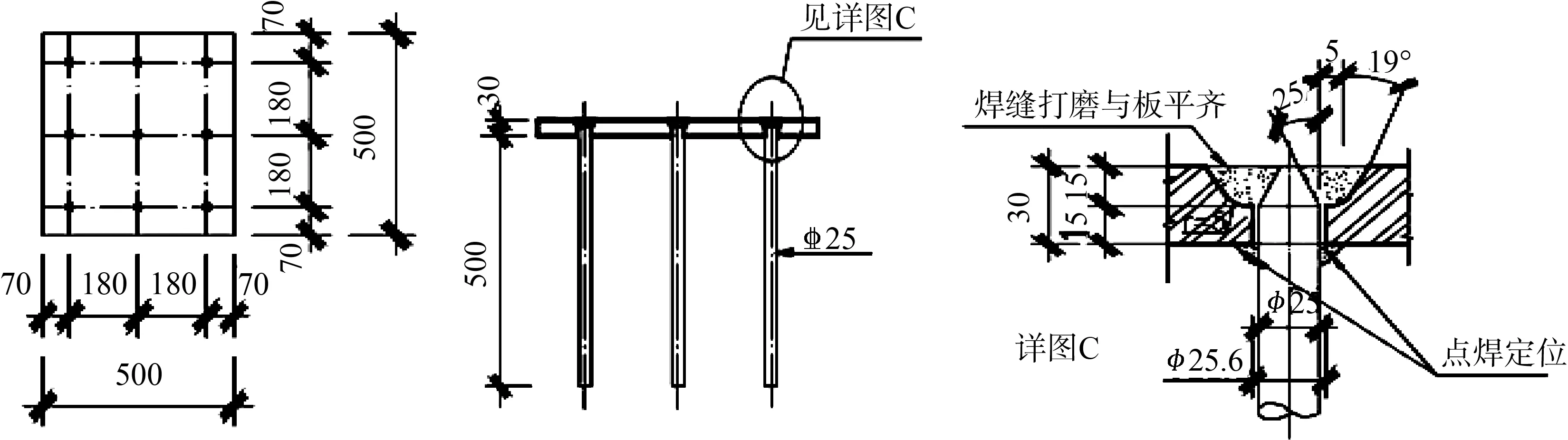

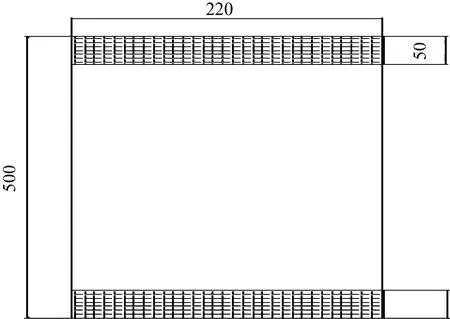

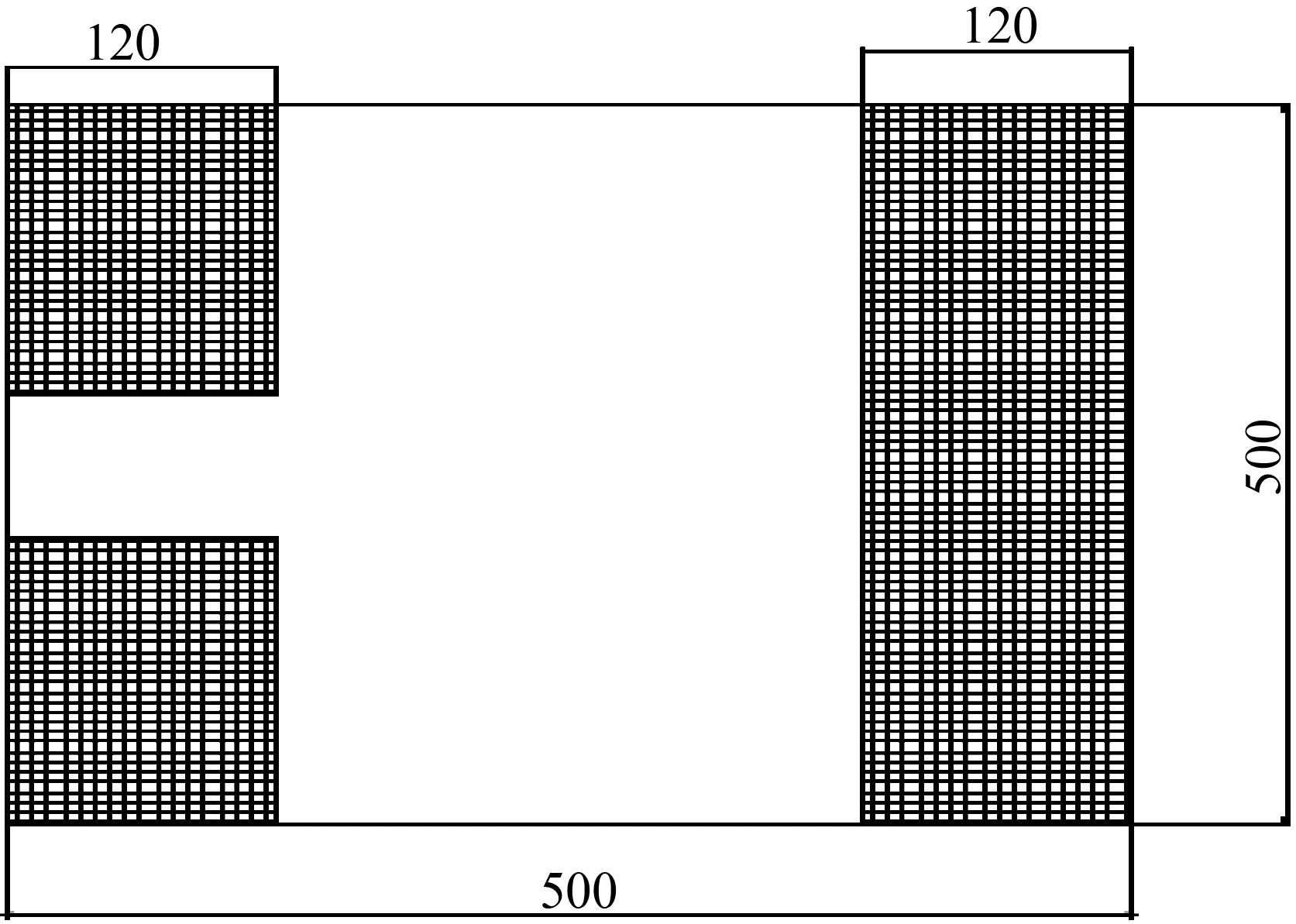

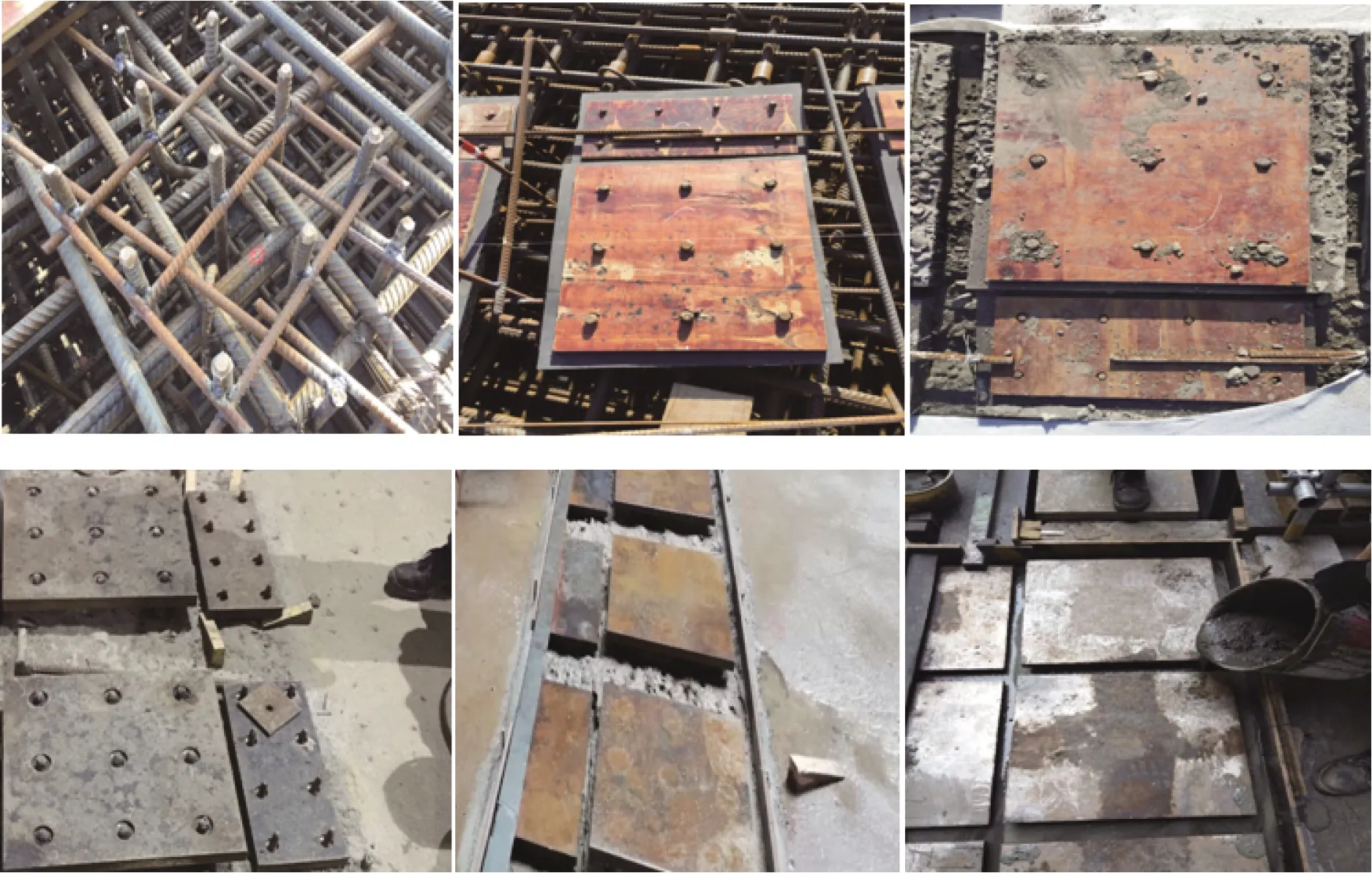

福清核電站“華龍一號”使用重輕軌方式引入設備在我國核電史上尚屬首例。重輕軌擁有全新的方案造型、全新的設計理念。重輕軌焊接于支承埋件上,重輕軌支承埋件安裝于反應堆核島廠房16.5平臺,敷設路徑從外至內分別通過KX廠房(燃料廠房)、RX廠房(反應堆廠房,)支承埋件設置在重輕軌下方,見圖1。用于支承固定(焊接)重輕軌,重軌支承埋件尺寸為500 mm×500 mm,見圖2,輕軌支承埋件尺寸為220 mm×500 mm,見圖3。

圖1 福清5號機組重輕軌埋件布置圖Fig.1 The layout of the buried parts for heavy and light rails of Fuqing 5

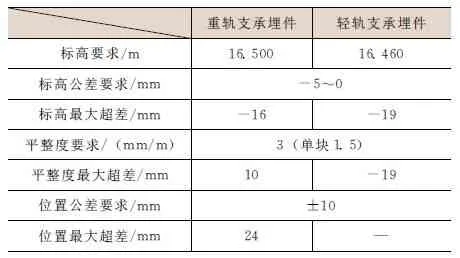

1 福清5號機組重輕軌埋件的超差數據分析統計

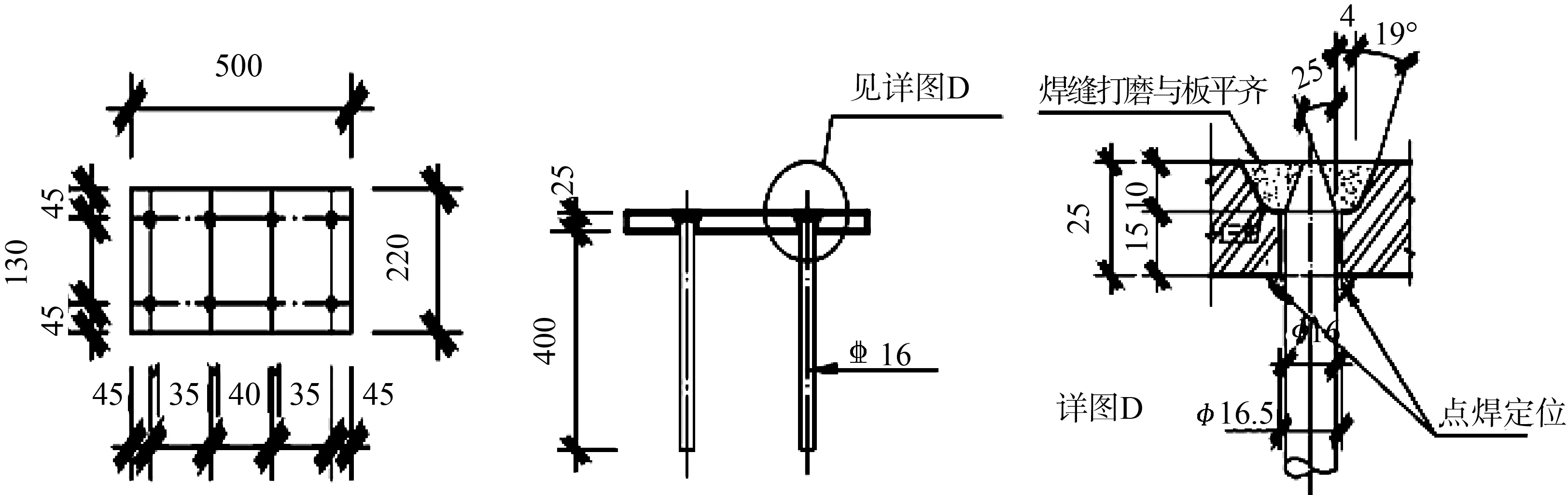

重輕軌支承埋件安裝精度要求高,現場混凝土澆注時易出現偏差,處理此偏差埋件后續施工共計1 000多個工日,圖紙及技術要求的公差范圍:5號機組重輕軌支承埋件設計參數及偏差對比要求見下表,偏差數據統計表見圖4。

圖2 重軌支撐埋件圖Fig.2 The buried parts of heavy rail support

圖3 輕軌支撐埋件圖Fig.3 The buried parts of light rail support

重軌支承埋件輕軌支承埋件標高要求/m16.50016.460標高公差要求/mm-5~0標高最大超差/mm-16-19平整度要求/(mm/m)3(單塊1.5)平整度最大超差/mm10-19位置公差要求/mm±10位置最大超差/mm24—

圖4 5號機組重輕軌數據統計分析圖Fig.4 Statistical analysis diagram of heavy and light rail data of Fuqing 5

2 福清5號機組埋件超差原因分析

通過對“華龍一號”5號核島重輕軌的支承埋件的數據超差分析,并結合現場實際發生的案例,對高精度埋件所涉及的人機法料環五個方面進行剖析,分析了支承埋件超差的產生原因:

(1)對于高精度的埋件按常規埋件進行施工,相關施工人員無施工經驗。

(2)在混凝土澆筑過程中振搗棒觸碰埋件鋼筋,造成偏差,且未安排測量放線人員跟蹤測量。

(3)相關技術或程序要求執行不充分,安全技術交底,未對所有涉及高精度埋件安裝的施工 人員進行交底,明確安裝要求及重點控制事項。

(4)高精度的埋件的面板預制平整度無相關要求,但給安裝過程減少調整的空間。

(5)設計在圖紙設計時未考慮現場實際操作的難度和可行性,埋件在預制場一次成型,后續現場安裝過程中無調節措施;灌漿養護時無隔離,人員踩踏造成偏差;未考慮埋件自然沉降造成的誤差。

3 福清5號機組重輕軌預埋問題處理措施3.1 輕軌處理措施

3.1.1 整體打磨措施

針對標高為正偏差(0~5)的現場進行打磨處理,打磨標高控制在16.46 m以下,誤差控制到-5~0 mm,打磨位置平整度控制在1.5 mm以內。

3.1.2 局部打磨措施

針對標高為負偏差(-19~0 mm)且平整度超差的埋件,對埋件長邊方向兩端邊緣不小于50 mm位置進行局部打磨,打磨位置平整度控制在1.5 mm以內。

1)埋件長邊方向兩端分別增加兩塊50 mm×220 mm墊板,墊板厚度根據測量數據進行確定,詳見圖5,墊板加設后復測墊板頂標高,數據合格后,將墊板與一次埋件進行單邊滿焊,焊縫同加設墊板高度齊平,墊板焊接合格后進行輕軌軌道安裝。

圖5 設墊板示意圖圖(陰影部分)Fig.5 Schematic of cushion plate (shaded part)

2)埋件長邊方向兩端分別增加兩塊墊板后,軌道與埋件之間空隙處增加墊板填充,詳見圖 6并點焊固定,且每一段軌道的兩側頭部20 mm范圍內不得施焊,從30 mm以后開始必須施焊,該條起點焊縫長度不小于50 mm的要求。

3.2 重軌處理措施

(1)超差埋件打磨處理措施

現場對超差埋件進行打磨,打磨寬度不小于120 mm,詳見圖7。

圖7 打磨區域示意圖Fig.7 Schematic of grinding area

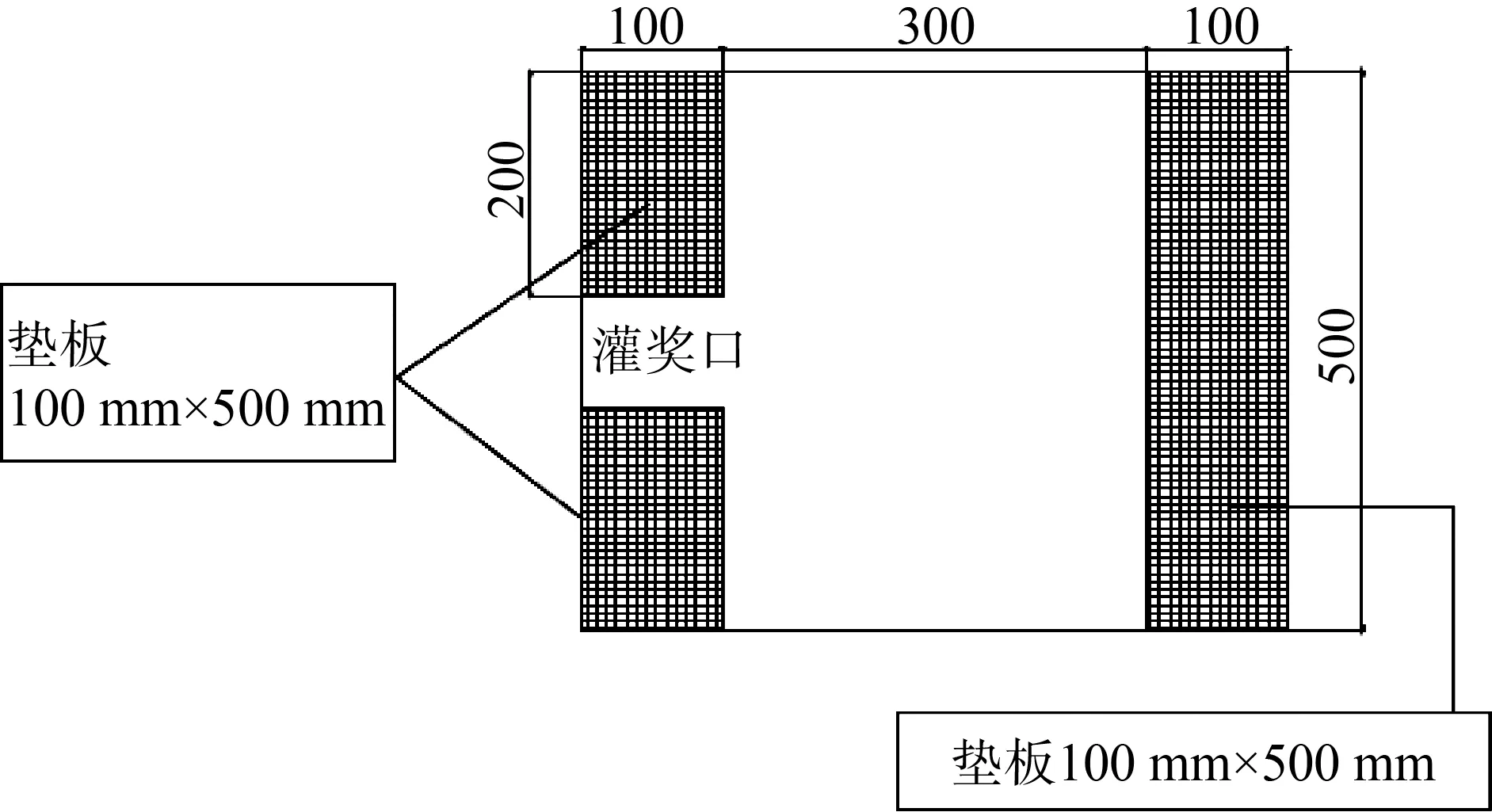

(2)增加墊板及焊接

打磨完成后,增加墊板,通過墊板調整預埋件的頂標高,以滿足后續導向軌標高及位置安裝,導向軌安裝完成后埋件與導向軌之間通過灌漿口進行灌漿,墊板大小為100 mm×500 mm、100 mm×200 mm,詳見圖8。墊板加設位置及措施如下。

圖8 墊板加設及灌漿口預留示意圖Fig.8 Installation of cushion plate and reservation of grouting port

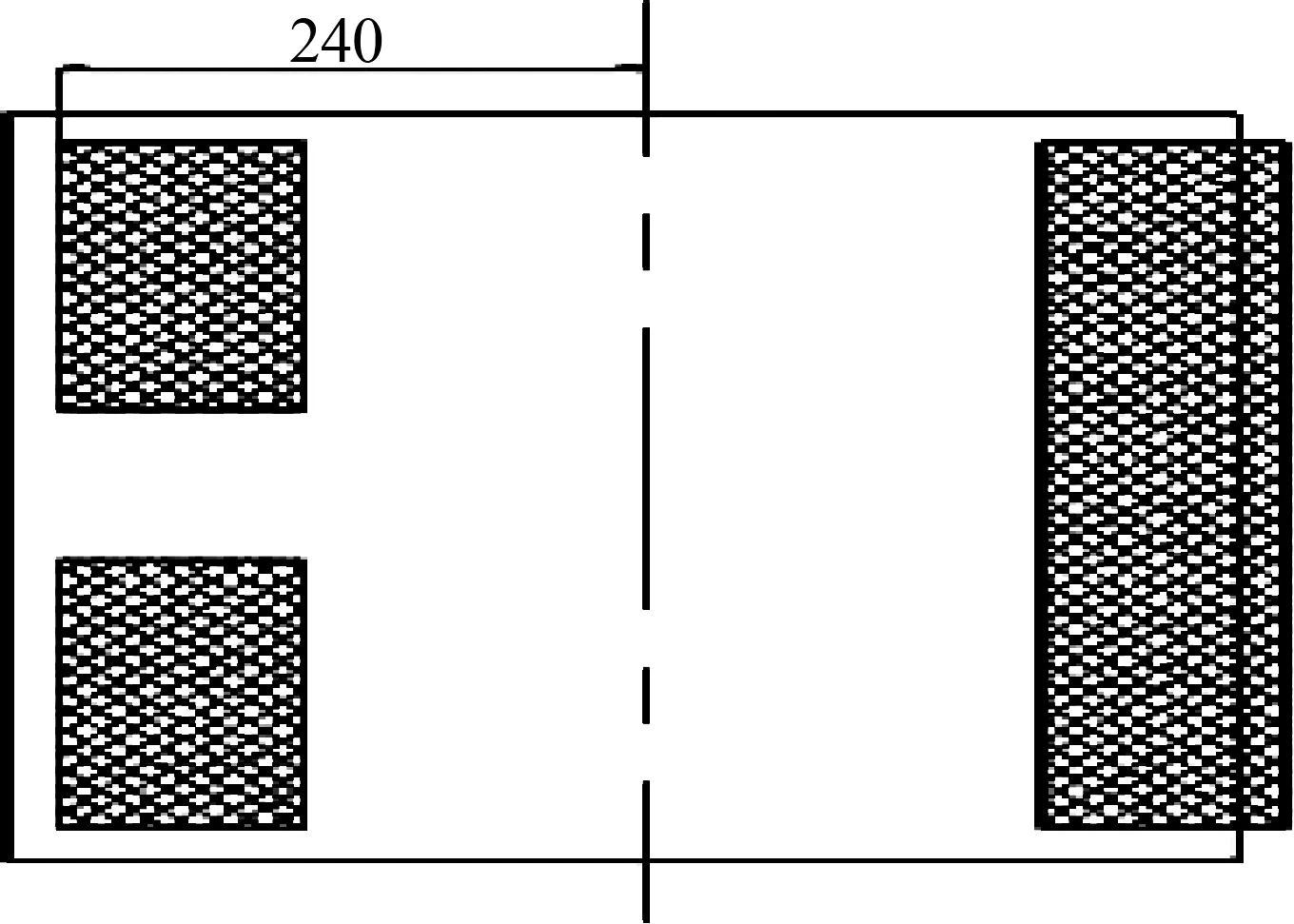

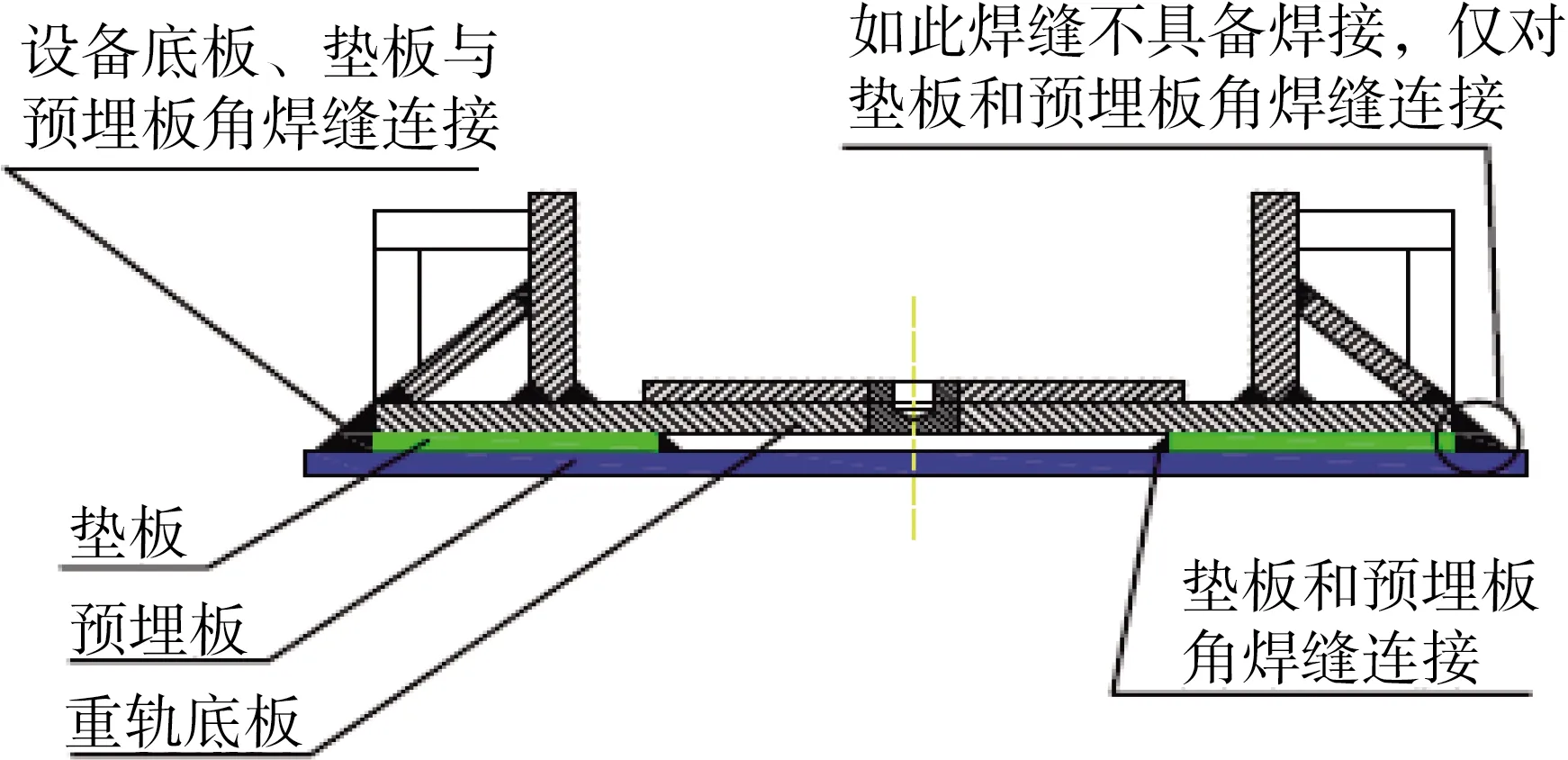

1)對于墊板厚度<5 mm的情況,結合預埋板左右位置偏差,將兩側墊板分別布置在與導向軌底板外側平齊位置(即距理論中心線240 mm位置),后續對底板外側焊接位置寬側將底板、墊板與預埋板焊接,對于底板外側焊接位置窄側,根據實際情況,若局部具備焊接位置則將底板、墊板與預埋板焊接;若不存在焊接位置,則僅對墊板和預埋板焊接,墊板與埋件之間的角焊縫高度同墊板厚度齊平并滿焊。見圖9和圖10。

圖9 墊板厚度<5 mm的示意圖1Fig.9 Schematic diagram 1 of cushion plate thickness < 5 mm

圖10 墊板厚度<5 mm的示意圖2Fig.10 Schematic diagram 2 of cushion plate thickness < 5 mm

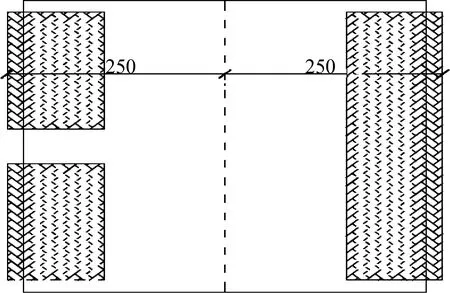

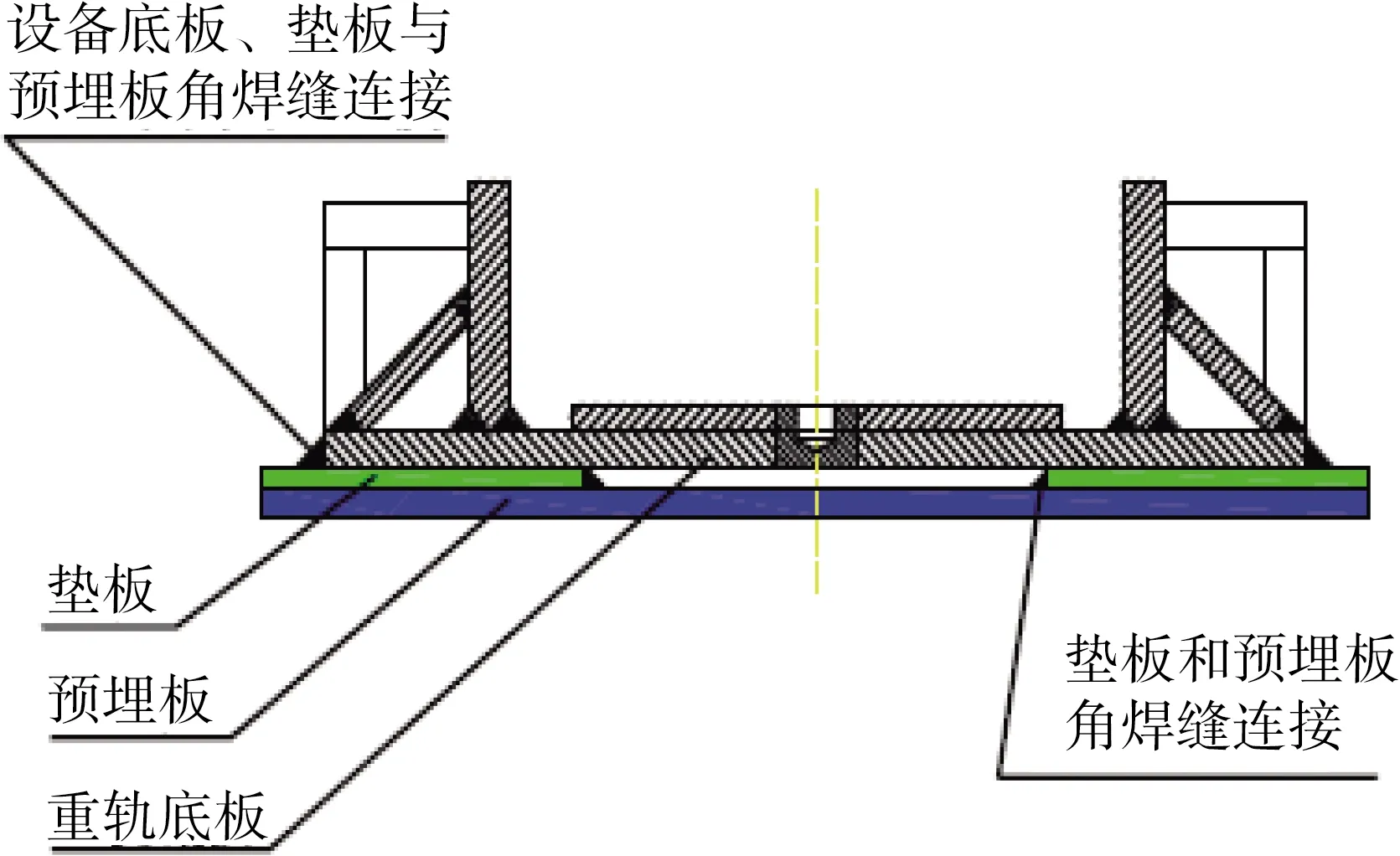

2)對于墊板厚度≥5 mm的情況,結合預埋板左右位置偏差,將墊板布置在其外側距理論中心線至少250 mm處,先對墊板與預埋板進行焊接,待導向軌調整就位后,將導向軌底板與墊板進行焊接,墊板與埋件之間的角焊縫高度同墊板厚度齊平并滿焊。見圖11和圖12。

圖11 墊板厚度≥5 mm的示意圖1Fig.11 Schematic diagram 1 of cushion plate thickness ≥ 5 mm

圖12 墊板厚度≥5 mm的示意圖2Fig.12 Schematic diagram 2 of cushion plate thickness ≥ 5 mm

(3)導向軌與埋件之間灌漿

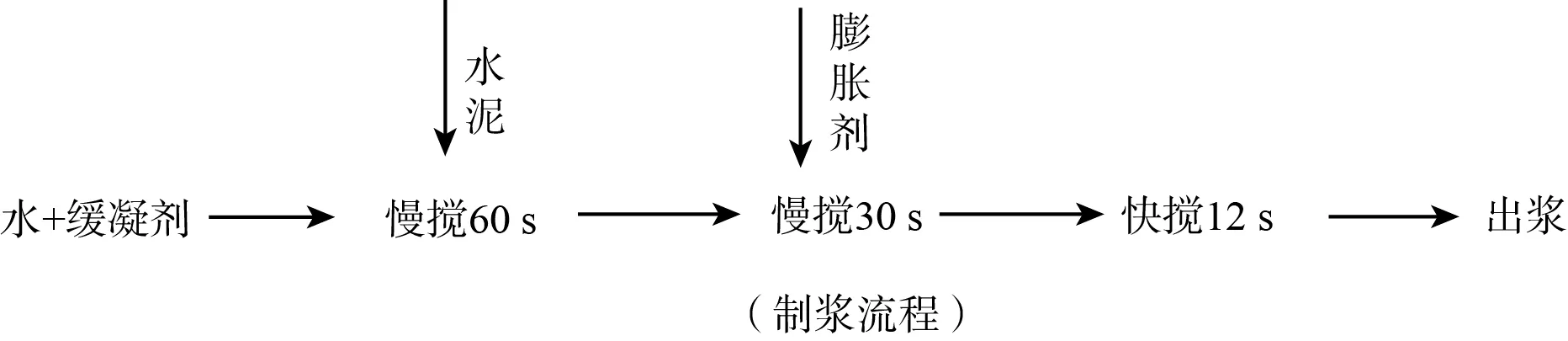

導向軌安裝完成后進行灌漿,采用預應力膨脹漿(PZJ203)進行灌注,配合比為:水∶水泥∶外加劑1(緩凝)∶外加劑2(膨脹)=320∶1000∶12∶10。

1)基層清理:現場采用高壓風管將導向軌與埋件之間縫隙的清理干凈。

2)模板支設:埋件與埋件之間支設模板,支設模板高度高于埋件標高即可。

3)漿體攪拌順序:

提前準備好預應力膨脹漿(PZJ203),并按照流程進行漿體攪拌。

4)灌漿:采用重力式灌漿,將埋件預留的灌漿口處用砂漿進行圍擋,將漿體從灌漿口處灌入導向軌與埋件之間縫隙,保證漿體均勻地填充到導向軌與埋件之間縫隙中去,并使漿體從兩塊埋件中間溢出。

5)清理、養護:模板拆除,將灌漿溢出的漿體清理干凈、覆蓋無紡布并養護。

4 福清6號機組重輕軌埋件設計優化及施工控制

4.1 設計優化技術要求

1)改變YB型軌道支承埋件的傳統施工方式,埋件由車間整體制作變更為現場先安裝錨筋、待混凝土澆筑完成后再現場焊接鋼板的流程同時取消預埋鋼板與錨筋的定位焊,見圖13。

2)由原工藝埋件一次澆筑完成,現變更為先進行錨筋的一次澆筑,后進行埋板在二次澆筑。

3)應保證錨筋定位及垂直度,不出現偏移和偏斜。

圖13 安裝工藝對比圖Fig.13 Comparison of installation processes

4.2 施工管理措施

4.2.1 施工管理

1)對于高精度的埋件的施工,安排有經驗的人負責施工。

2)避免混凝土澆筑過程中振搗棒觸碰埋件鋼筋,造成偏差,根據現場實際情況,對錨筋預留調節余量。

3)重點強調相關技術要求,對管理人員及安裝的施工人員進行交底,重點強調高精度埋件安裝位置處澆筑要求事宜,澆筑前懸掛警示標志,明確安裝要求及重點控制事項。

4)高精度的埋件的面板預制要求平整度按安裝要求3 mm/m控制,必須在車間進行水平矯正,防止現場焊接后超差問題的出現。

5)管理人員加強過程監督,澆筑前采用預壓方式來消除自然沉降誤差,過程中安排測量人員進行跟蹤測量,發現問題及時進行調整。

4.2.2 施工技術控制

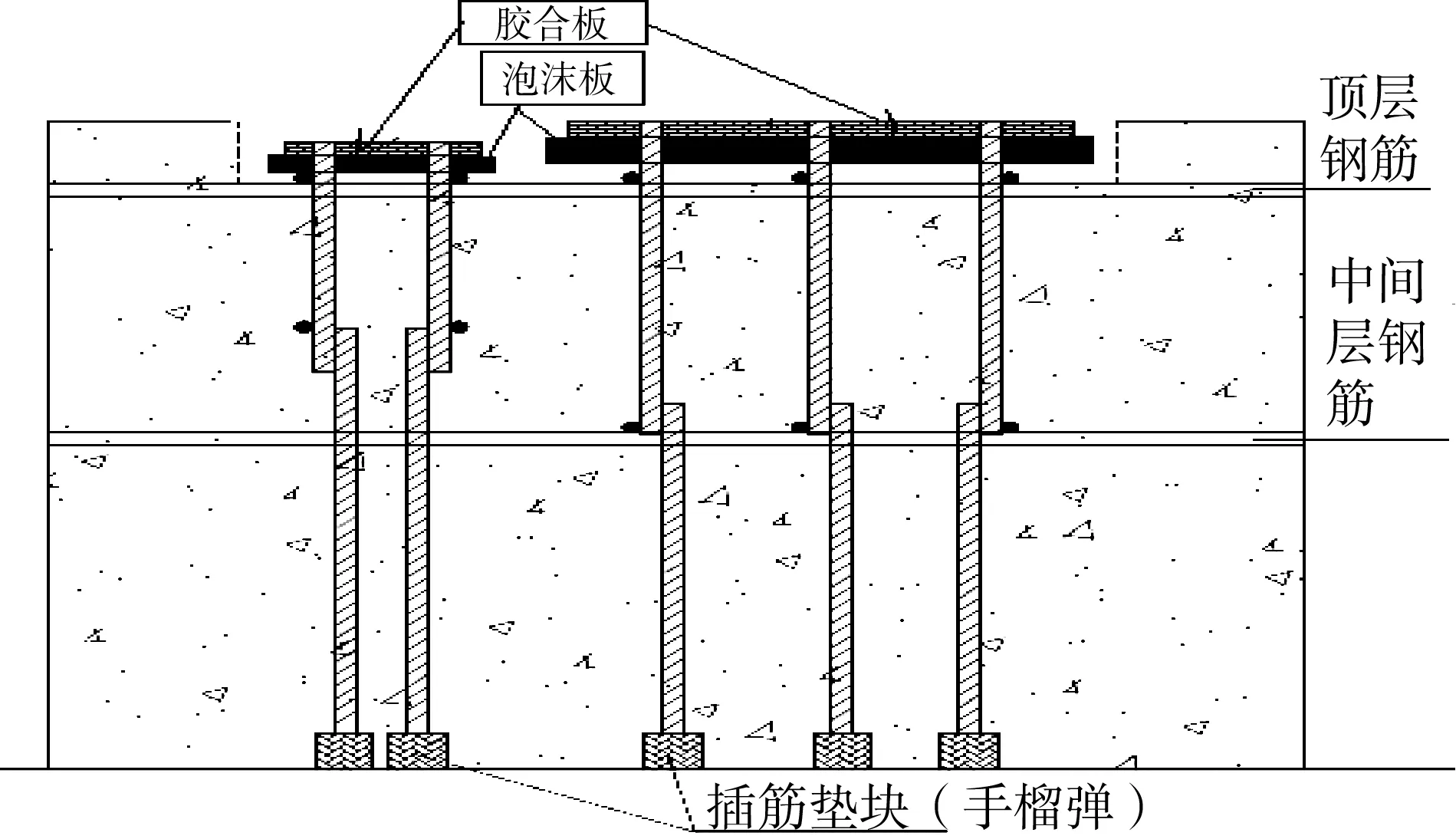

1)根據現場實際情況確定具體加固措施,采用兩層φ8圓鋼井字架固定錨筋,控制水平定位,從板底放置插筋墊塊,待錨筋調整就位后,插筋墊塊與錨筋固定,用以控制錨筋標高見圖14。

2)錨筋頂層采用15 mm厚膠合板、50 mm泡沫板,按錨筋間距開孔后,錨筋穿插在上述兩層定位板中,形成軌道埋件凹槽,見圖15。

3)后續面板安裝時,面板現場焊接時,需進行挑焊(隔一焊一,交叉焊接),減少面板焊接引起的變形量。

4)待預埋板焊接完成后,采用灌漿料或C40細石混凝土澆筑。

圖14 錨筋加固及臨時措施示意圖Fig.14 Schematic of anchor reinforcement and temporary measures

圖15 6號機組重輕軌埋件施工照片Fig.15 Construction photo of the buried parts for the heavy and light rails of Fuqing 6

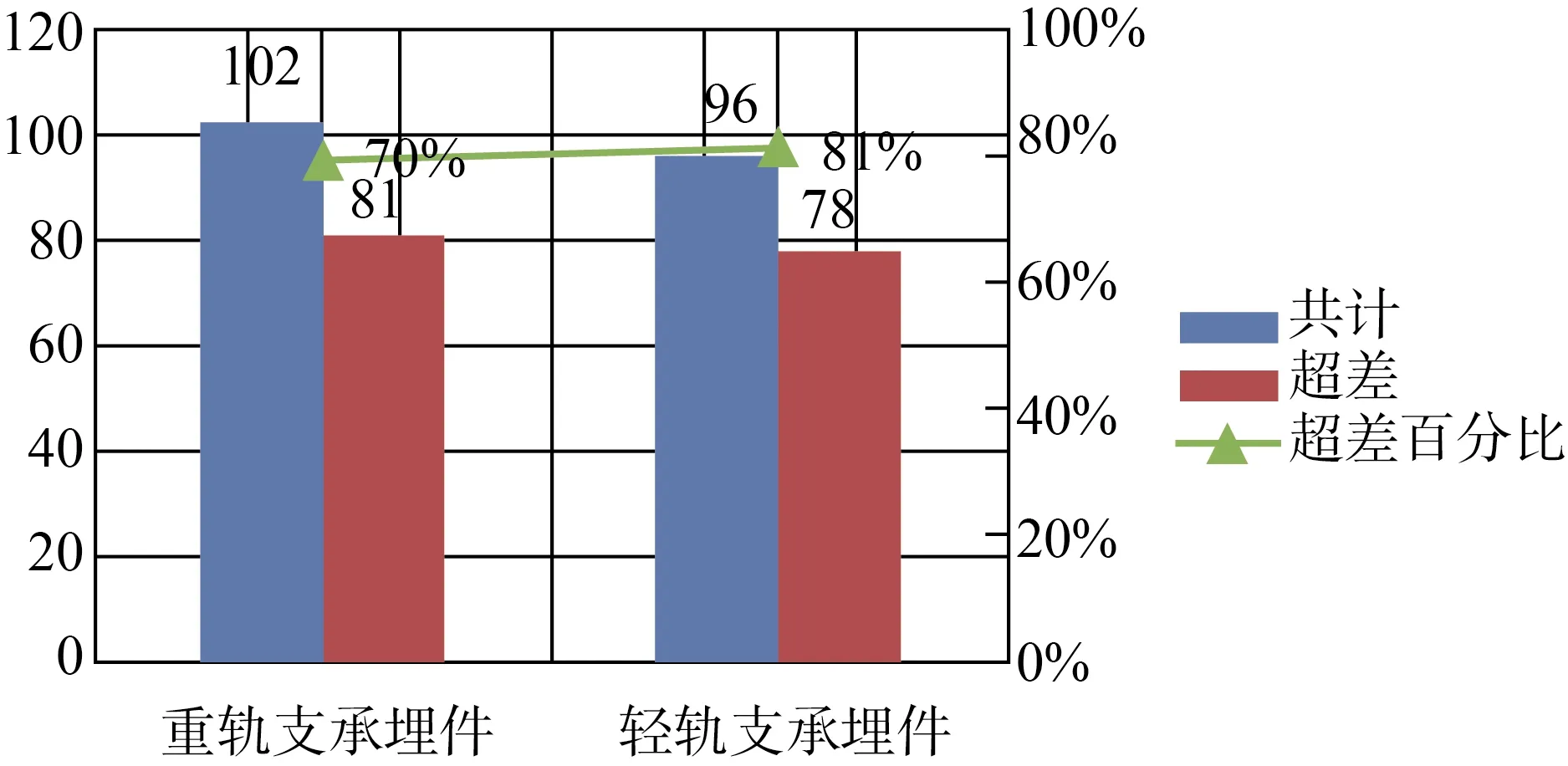

5 效果檢查與驗證

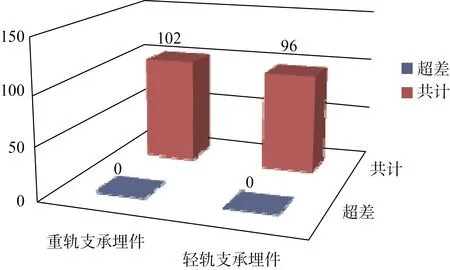

1)福清核電6號機組重輕軌支承埋件二次凝土澆筑完畢后,經復測,發現超差數量明顯減少,見圖16。

圖16 6號機組重輕軌數據統計分析圖Fig.16 Statistical analysis diagram of heavy and light rail data of Fuqing 6

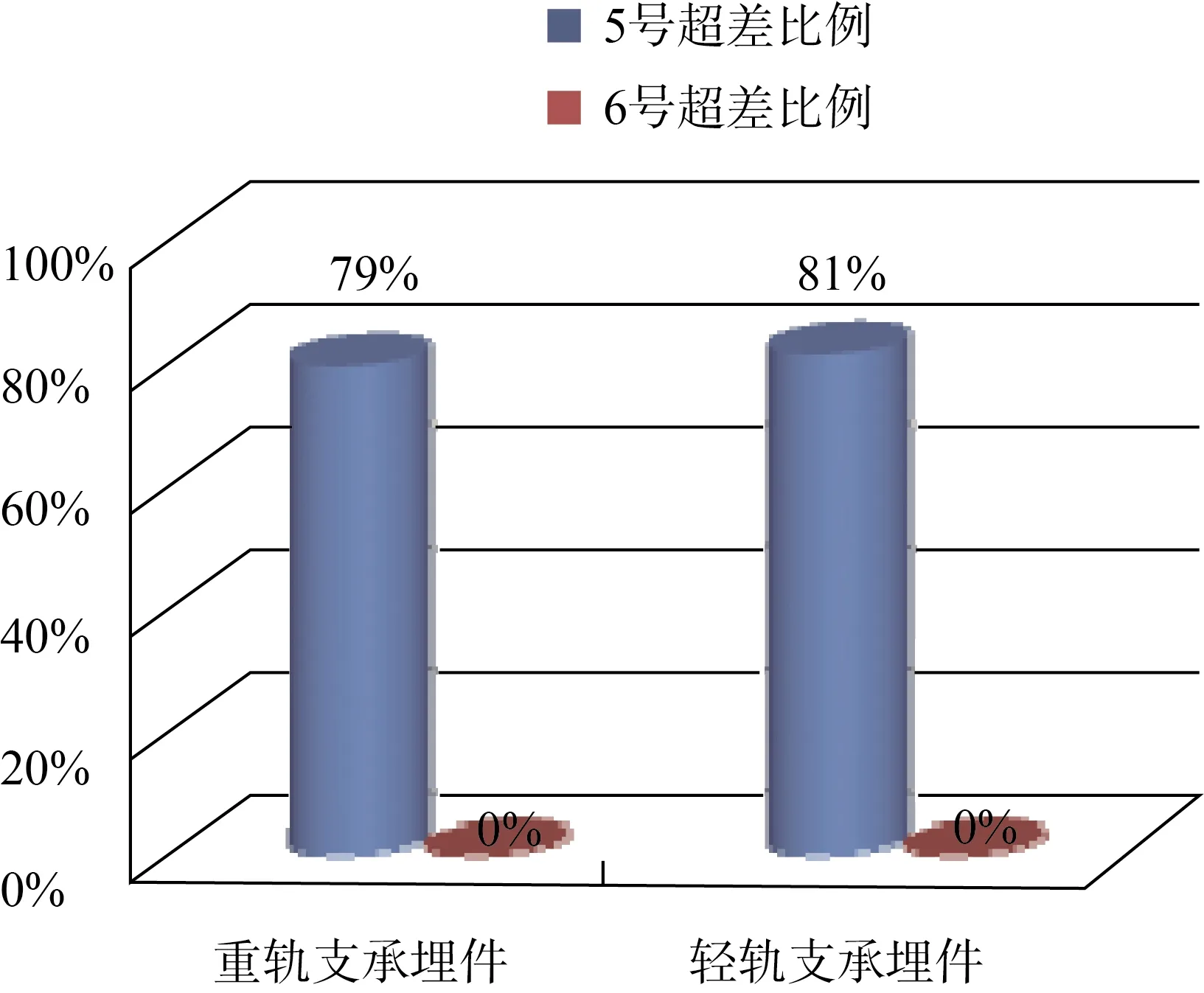

2)福清5、6號機組重輕軌支承埋件超差對比,6號機組相比5號機組埋件的超差比例明顯下降,詳見圖17。

圖17 福清5、6號機組重輕軌支承埋件超差對比圖Fig.17 Comparison of out-of-tolerance buried parts of heavy and light rail support for Fuqing 5 & 6

6 結 論

綜合上述,從5號機組和6號機組重輕軌超差埋件數量對比來看,設計的優化及施工管理失誤預防措施幾乎消除了埋件的超差。

通過對5號機組重輕軌超差支承埋件問題進行深入剖析,從支承埋件的設計和安裝工藝兩方面進行分析,經過研究、探討,并將經驗反饋到6號機組,固化了6號機組重輕軌支承埋件的安裝工藝。實踐證明,這種施工工藝很大程度上控制埋件超差的數量,有效地提高了施工效率,縮短施工工期,在6號機組進行了設計優化及風險控制且取得了良好的效果,同時為高精度埋件的設計和施工提供很好的借鑒,為后續核電重輕軌支承埋件的安裝提供了寶貴經驗。