鋼背楞模板加固體系的特點與應用

任 柯

(中鐵十八局集團 北京中鐵大都工程有限公司,北京100162 )

1 鋼背楞模板加固體系介紹

1.1 組成及配件

鋼背楞模板加固體系主要由頂板主龍骨、墻體主龍骨、鋼次龍骨、鋼包木次龍骨、龍骨連接件、陰陽角、洞口鎖具、異型件(Z、L、T型)、插銷、十字墊片、陽角鉤頭螺栓、調節桿件等配件組成[1]。如表1所示。

1.2 實際應用

(1)頂板支撐組合由頂板主龍骨、鋼次龍骨、兩面鋼包木次龍骨等組成。頂板主龍骨每排間距為900 mm或1200 mm(根據開間大小來定) ,次龍骨間距為200 mm,如圖1所示。

圖1 頂板主次龍骨組合示意圖

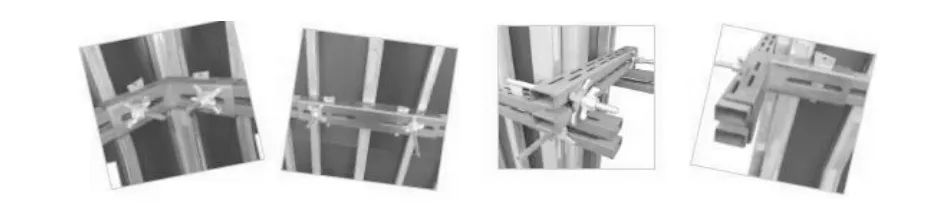

(2)立墻支撐系統由墻體模板主龍骨、鋼次背楞、鋼包木次龍骨、連接件、異型件、洞口鎖具、主背楞陽角鎖具(含鉤頭螺栓)、穿墻套管、可調節拉桿及陰角鎖鉤組成[2]。如圖2所示。

圖2 陰陽角、洞口、龍骨連接件示意圖

圖3 墻體組合加固示意圖

2 鋼背楞模板加固體系的安裝

2.1 施工流程:

放線→鋼筋、水電預留預埋(隱蔽)→配模→安裝墻體一側模板→安裝墻體另一側模板→安裝次龍骨→安裝主龍骨→安裝門洞口模板→搭設頂板支撐腳手架→鋪梁底模→安裝梁幫模→安裝頂板主龍骨→安裝次龍骨→調正固定→預驗收。[3]

2.2 配模

(1)木模板拼模應采用豎向拼模,盡量減少橫向拼縫。

(2)根據方案設計對拉螺栓的間距,配模時墻體兩側的模板穿墻螺桿洞要統一設置,轉角及門洞口等特殊部位要單獨配模[4]。

2.3 安裝細部要求

(1)墻體根部要設置一根約40 mm×85 mm的木方,與已澆筑完的樓板填充海綿條(樓板平整度偏差較大時用砂漿封堵),避免墻體根部砼漏漿。

(2)模板豎向拼縫,拼裝時應用海綿條填充,外側增加一根40 mm×85 mm的木方壓縫,防止豎向拼縫砼漏漿[5]。

(3)鋼次龍骨安裝過程中,如豎向拼縫部位木方截面尺寸不足400 mm,在次龍骨布置時,應緊鄰木方設置一根附加次龍骨,避免豎向拼縫處出現漲模。

(4)陰角部位采用陰角龍骨加固時,對拉螺栓固定點距陰角部位應控制在300 mm~350 mm左右,距陰角部位距離過小會影響加固操作和陰角的角度控制。

(5)采用洞口鎖具能很好地控制墻體端面的結構尺寸,墻端面部位次龍骨木方應確保尺寸截面一致。

(6)墻梁交接部位采取木模板墻包梁、梁次龍骨壓墻模板方式;洞口陰角部位次龍骨設置方式采取墻頂梁的方式,避免出現錯臺及角部變形的現象。

(7)門洞口應設置至少一道橫向通長主龍骨,以保證洞口兩側墻體的平整度,洞口端面應設置上下兩道對頂桿件,避免端頭鎖具定位位移。

(8)安裝外墻大角部位,易出現頂部向外傾斜現象,應在墻體中上部位增加墻體調節拉桿回拉和支頂措施進行質量控制。

3 鋼背楞模板加固體系與傳統木方鋼管加固體系對比

傳統木模板加固多采用木方(主次龍骨)、雙道圓管、穿墻螺栓、山型卡等構配件來完成,特別是在剪力墻洞口和陰陽角處的加固,建筑模板轉角處加固采用山型卡扣件和高強度螺栓組合,縱橫拉結,現場雜亂,洞口及柱子則采用步步緊和鐵絲來完成,輔助完成頂托鋼管對轉角及洞口的加固,施工非常繁瑣,且加固方式造成原材料的大量浪費。傳統加固體系剛度差,工人施工操作隨意性大,經常在砼澆筑中出現漲模、跑模、漏漿的現象,工程整體質量難以得到保證。

3.1 傳統木方鋼管加固體系的不足

(1)木方和鋼管自身剛度差,二者力學性能差異大。往往會出現木方受壓時,在與鋼管的接觸點處發生變形導致漲模、跑模等現象。施工質量難以得到保證,后期處理維修量大,影響工期,增加成本。

(2)由于木方濕漲干縮變形大,澆筑砼過程中,處理不當,易翹曲和開裂,就會產生漲模、截面尺寸鼓出、漏漿等現場,易造成砼成型效果差。

(3)傳統木方鋼管加固施工中,往往會根據現場情況對木方和鋼管隨意截鋸,導致剩余的木方和鋼管無法再次循環使用,浪費嚴重,施工現場控制成本困難大。

(4)傳統木方鋼管加固使用大量的木材,對資源消耗嚴重。木材使用后,會產生大量的損耗,回收利用率和周轉使用率低,且現場施工中,會產生大量的邊角料垃圾,不環保;施工現場存放的大量的木材,易造成火災,安全隱患大。

(5)傳統的木方鋼管加固體系要求木方和鋼管的規格較多,占用場地大,隨意搭建的支撐系統,導致現場雜亂,人員通行不便,增加了安全文明施工管理難度。

(6)傳統木方鋼管加固體系對工人技術水平要求高。在目前建筑市場高技術水平工人短缺的形式下,木工技術水平高與低直接影響實體工程質量和進度。

(7)傳統木方鋼管加固體系施工中對墻體洞口、陰陽角、墻端、轉角處等部位的加固問題一直未能有效解決,對于墻柱異性部位(Z、T、L型)的加固更是難題,往往是費工費力費材料,成品效果卻不理想。

3.2 鋼背楞模板加固體系的主要特點

鋼背楞模板加固體系采用冷軋Q235薄壁型鋼材質制作主、次龍骨用于替代傳統木方鋼管模板加固體系。

(1)鋼背楞主、次龍骨為全鋼結構,比木方和鋼管剛性大,變形小,加固穩定可靠。

(2)鋼背楞模板加固體系主、次背楞的長度按照建筑設計模數制成標準構件,施工時,根據具體需要進行拼裝組合。對個別不合模數的部位,可通過伸縮節進行調整。其靈活多變的尺寸適合各種建筑結構尺寸的需求,產品組合方便。對于異性結構部位也可通過異性桿件定制加工解決施工中的加固難題。可以重復使用,周轉次數多,攤銷費用低,經濟效果明顯。

(3)鋼背楞主、次龍骨采用薄壁型鋼軋制而成,重量輕,體積小,占地小,易搬運、周轉,運輸方便。

(4)鋼背楞構件標準化、模塊化,配件簡易,適用性強,規格統一,定型連接,簡單可靠。

(5)節約大量木材,保護資源,現場無需加工,不產生大量邊角廢料,適應綠色環保施工。鋼背楞加固體系以鋼代木,回收和再利用率顯著提高。

(6)鋼背楞模板加固體系主、次龍骨及配件由型鋼制成,材料截面尺寸一致。將原來的主、次龍骨之間的點接觸,變為現在的面接觸。增大了接觸面,受力更均勻,主、次龍骨材質一樣,變形一致,從而整體提高了模板的加固的強度與剛度。施工質量誤差可控,砼構件成型效果更好。減少了后期剔鑿、抹灰的處理費用,經濟效果顯著。

(7)鋼背楞模板加固體系適用性強,適合各種剪力墻、梁、柱、樓板模板加固。

(8)鋼背楞模板加固體系工具的定型化、標準化大大降低了工人的操作難度,對工人的技術水平要求不高。而且還可以規范工人的操作習慣,在保證工程質量的前提下,保持現場的干凈整潔,實現安全文明施工。

圖4 鋼背楞模板加固體系砼成型效果圖

4 結語

鋼背楞模板加固體系與傳統木方鋼管加固體系相比較特點鮮明,主要體現在綠色施工、構件標準化、周轉次數多、輕便耐用、操作簡單、施工快捷、適用性和通用性強、經濟效果好等方面。該加固體系的諸多優勢得到廣大建筑施工單位及企業的認可,許多大型建筑企業已經把鋼背楞加固體系作為企業內部標準化模板支撐系統進行大力推廣。當前建筑市場對主體結構質量標準要求越來越高,第三方檢測已形成常態。在這種形式下,鋁模板支撐體系應用也越來越多,但購置或租賃的投入費用很高。而且鋁模的使用是否能達到項目成本目標還應考慮諸多因素:如建筑結構外立面與層數、后期抹灰費用能否計取、設計優化、建材市場供應情況等問題。所以,在質量和項目成本目標二者兼顧方面,鋼背楞模板加固體系應用是一個不錯的解決方案。鋼背楞加固體系技術成熟,并根據不同需求,不斷地改進完善,市場應用與推廣前景廣闊,在建筑施工領域發揮著重要作用。