空空導彈彈體結構海洋環境腐蝕防護

肖 軍, 廖志忠, 吳連鋒

(1.中國空空導彈研究院,河南 洛陽 471009;2.海洋涂料國家重點實驗室,山東 青島 266071)

0 引 言

高溫、高濕、高鹽霧、強紫外線(三高一強)和微生物綜合作用,容易引起海洋環境中空空導彈金屬結構腐蝕、電器短路、非金屬老化、運動部件失靈等故障,不僅影響導彈外觀,還存在功能異常和事故等風險。海洋環境腐蝕防護是關系到戰斗力的一個重要問題。為適應我國近海防御、遠洋護衛,攻防兼備藍色海軍的發展戰略,滿足沿海及遠洋、艦面及島礁基地長期服役的要求,有必要開展彈體結構適海性相關的腐蝕防護應用研究。

海洋環境中的彈體防護涉及電化學、材料學、環境工程、生物學和結構兼容等諸多學科,是一項多學科、復雜的系統工程[1]。本文討論了空空導彈彈體結構在海洋環境中腐蝕防護相關問題。

1 海洋環境中的空空導彈

1.1 結構材料及防護

空空導彈彈體通常由多個圓形截面、不同功能的薄殼艙體連接而成[2],彈體外裝有舵面翼面和電纜整流罩等結構件,艙體內各電氣組件和儀器儀表通過框架和緊固件與彈體連接固定。

為提升導彈的射程和機動性,結構設計通常選用比強度和比剛度高的工程材料。由于外形尺寸嚴格受限,除紅外、激光、電磁透波等窗口材料外,彈體結構多設計成鋁合金、鎂合金、鈦合金、高強度不銹鋼、超高強鋼(發動機)薄壁結構,舵面和旋轉尾翼等采用耐蝕鈦合金或不銹鋼結構。

彈體表面噴涂三防漆,金屬表面進行鈍化、陽極氧化、鍍鋅/鎳/鎘等防護性和裝飾性處理,對在內陸環境服役的導彈有良好的防護功效。

1.2 任務及壽命剖面

空空導彈服役壽命通常在十年以上,有一個或多個大修期[3-4]。任務剖面一般經歷貯存、運輸、通電測試、戰斗等事件[3-4](多次裝箱、運輸、檢測、掛飛,直至發射或返修、退役),面臨多次開箱檢測、掛飛前檢測,測試口蓋、舵面翼面、整流罩及艙段拆/裝或更換。日常維修保障主要是檢查和保養,大修期進行較為專業的維修和修復。

在壽命期內,空空導彈掛機值班期間直接暴露于海洋濕熱、鹽霧、紫外線以及振動、沖擊等惡劣環境,比在內陸環境中更容易出現故障。

1.3 海洋環境腐蝕特性分析

持續高溫、高濕、高鹽霧、強紫外線和霉菌的綜合作用是海洋環境腐蝕的主要特征[5-9]。艦載機掛載導彈處于海洋大氣“三高一強”環境以及艦/機排放酸性廢氣的特定環境中。研究發現,艦載導彈所處局部環境呈酸性,pH值在3左右。這種含SO2酸性鹽霧與濕熱、紫外線結合會加速金屬腐蝕、非金屬老化、密封失效,增大故障風險。

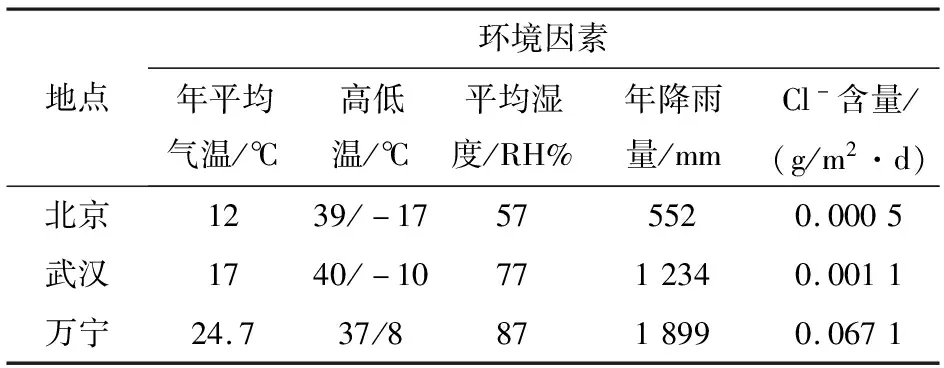

對比沿海、海洋與內陸地區鹽霧檢測數據,發現海洋環境中鹽霧濃度高達0.036 9 g/(m2·d),為內陸的100倍以上,且鹽的成份復雜(如MgCl2對不銹鋼腐蝕比實驗室中性NaCl嚴酷),如表1~2所示。

表1 沿海/內陸大氣環境對比

Table 1 Comparison of atmospheric data among coastal and inland regions

地點環境因素年平均氣溫/℃高低溫/℃平均濕度/RH%年降雨量/mmCl-含量/(g/m2·d)北京1239/-17575520.0005武漢1740/-107712340.0011萬寧24.737/88718990.0671

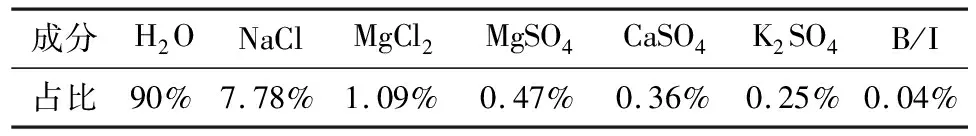

表2 海洋鹽霧的多種成份

腐蝕、滲漏和短路是海洋環境中電氣設備常見故障。金屬的鹽霧腐蝕符合電化學規律,普通河水的電導率為2×10-2S/m,而含鹽海水的電導率通常為前者的200倍,是強電解質溶液。此外,海洋環境中氯等鹵素離子能破壞金屬鈍化層,促進陽極腐蝕過程和異種金屬的接觸腐蝕。氧是海水腐蝕的去極化劑,海洋環境中飛濺海水、風、雨等環境因素都會促進溶氧去極化反應,加速腐蝕破壞。

同一緯度下海洋大氣的濕度普遍高于內陸,通常年均相對濕度不小于70%,熱帶和亞熱帶海洋濕度不小于80%。我國周邊各海域濕度高,持續時間長,南海30 ℃以上氣溫超過160 天/年,鹽霧濃度高,太陽輻射強,一些在內陸干燥地區首翻期8年左右的裝備,在南海等熱帶海域僅0.5~3年就不得不大修。我國黃海、東海、南海海域環境的差異,造就了不同的腐蝕類型、程度和現象。其中,南海海域環境最為嚴酷。

此外,雖然世界可航行水域的海面溫度僅在-38~+51 ℃,但導彈掛飛過程的氣動加熱、溫度沖擊、振動和過載等效應會加劇腐蝕與老化失效。海洋“三高一強”等腐蝕促進因素的綜合作用大于單因素破壞作用;光化學效應會加速掛飛導彈暴露于強紫外線部位的以及非金屬涂層、密封和吸波材料起泡、剝落、分層等故障,進而導致提前失效。

1.4 故障及風險

彈體金屬結構在內陸干燥、少鹽環境中的腐蝕進程緩慢,而在海洋大氣中多種鹽電解質、高濕、高溫、強紫外線及霉菌等因素疊加,相互促進作用,加速了常見涂層、鍍層和密封等防護措施的失效,導致彈體外觀、強度/剛度和運動配副功能劣化、可靠性異常。此外,封閉在導彈艙體內的金屬結構、儀器儀表、PCB板和器件/組件、接插件結構復雜[7],精度和可靠性要求高,受滲透潮氣、鹽霧腐蝕作用的時間更長,對適海性的影響不容忽視。

金屬結構在海洋環境中的腐蝕有小孔腐蝕、縫隙腐蝕、應力腐蝕、腐蝕疲勞、磨損腐蝕等形式,電化學腐蝕是常見現象,也存在化學腐蝕。許鳳玲等人[9]研究認為強紫外線會降低鋼鐵的阻抗,加速腐蝕。導彈吊掛、轉軸、鉸鏈部件等有摩擦磨損的金屬裸露部位在海洋環境中存在縫隙腐蝕、應力腐蝕和腐蝕疲勞等風險。彈體表面三防漆、熱防護涂層和局部密封部位的非金屬材料,受濕熱、鹽霧、紫外線和霉菌作用提前老化失效可引起縫隙腐蝕,以及殼體、緊固件、接插件等外露部位的腐蝕(見圖1),導致結構強度下降、運動失靈、配合間隙改變等故障,應力腐蝕和腐蝕疲勞還會帶來彈體結構承受飛行過載能力下降,甚至有脆斷的風險[10-11]。氫脆是值得關注的破壞形式,常常在瞬間因脆性斷裂失效導致故障或事故的發生。

圖1 彈體表面海洋鹽霧腐蝕狀況

Fig.1 Corrosion on airborne missiles external surface in marine environment

海洋環境的腐蝕常常引起結構和系統故障,甚至誘發事故。如2002年和2007年,各有一架美軍F-15戰機因為結構腐蝕斷裂和腐蝕疲勞而空中解體;2007年,約67%的F-22A戰機因為腐蝕故障耗費大量的經費維修,更換結構件,降低了隱身性能[5]。

與箱式或筒裝發射的戰術導彈不同,艦載掛機導彈戰備值班期間直接暴露于海洋環境,多次的掛彈/卸彈、測試口蓋和整流罩拆/裝或艙段更換的操作,容易造成緊固件表面和緊固件安裝部位破損,艙段、舵面翼面、整流罩、測試口蓋等結構件邊緣和表面涂層/鍍層的破損,進而容易產生腐蝕。導彈/發射裝置摩擦配副金屬裸露面在海洋環境中極易腐蝕,不僅存在結構強度/剛度下降,還存在摩擦系數增大影響發射安全性等風險。

2 易腐蝕部位

2.1 結構連接轉動及摩擦磨損部位

導彈吊掛摩擦副的服役工況最為嚴酷、復雜。該結構直接暴露于海洋濕熱、鹽霧、砂塵等嚴酷環境中,并反復承受掛機巡航過程的振動、沖擊、過載、加速度、微動磨損。由于強烈的沖擊、振動和微動磨損,防護涂層和鍍層的耐久性不足以持續到首次大修期,臨時性防護和外場維修難以適應裝備快速響應及免維修要求,存在縫隙腐蝕和腐蝕疲勞的風險。導彈吊掛、雨蝕頭、控制面的舵軸、旋轉尾翼、推矢裝置轉動和傳動等部位裸露的金屬結構難以用密封材料和涂層防護,存在鹽霧滲漏、縫隙腐蝕等風險;鎢滲銅或鉬滲銅結構件因鎢、鉬與銅元素電位差異大而不耐濕熱,在海洋環境中腐蝕故障的風險大。

導彈各艙對接面、測試口、接插件等部位服役期間多次開啟,不經意的磕碰、劃傷、封閉不嚴的縫隙都可能出現腐蝕。導彈掛飛巡航過程中持續振動、沖擊、過載的動態應力環境使長徑比10~20、多個艙段相互連接的彈體結構變形和位移增大、縫隙擴大,造成局部密封提前失效;此外,掛飛過程的微動磨損、穿越云層以及海面超低空突防過程受云霧、雨水、鹽霧的沖刷作用,會加速結合部位腐蝕磨損、滲透和電偶腐蝕。有研究認為,腐蝕條件下的金屬磨損可達到普通磨損的8~35倍,極端情況下可達到2~4個數量級水平。

2.2 多次拆裝部位

試驗表明,帶有較大安裝應力的緊固件、楔塊容易腐蝕(見圖1),重復拆裝螺釘有時會出現斷裂、難以拆卸等故障,給維修保障帶來困難。此外,航母上空空導彈舵面翼面、電纜整流罩和測試口蓋快速拆裝作業對這些部位的結構密封和三防設計是一個挑戰。

2.3 涂層/鍍層破損部位

彈體金屬表面涂層和鍍層、密封和復合材料結構受機械擠壓、磕碰和剮蹭出現的破損,老化失效產生的缺陷在海洋環境中出現腐蝕是彈體常見故障。涂層/鍍層和表面處理的缺陷和使用過程中損傷的部位都容易因鹽霧、潮氣滲透而腐蝕。涂層破損后生成的腐蝕物、局部脫粘形成的縫隙都會增加局部污染、腐蝕的風險,見圖2。

圖2 涂層破損加速腐蝕

Fig.2 Further corrosion due to damaged coating

3 腐蝕防護

空空導彈適海性相關的腐蝕防護是一項重要、復雜的系統工程。為實現導彈壽命期內防護目標,需要綜合考慮材料優選、結構兼容、熱/表處理、密封隔離,以及儲運、包裝、使用與維修保障。

導彈總體設計應結合海洋環境、任務和壽命剖面、彈體結構特點,依據專項規范開展設計。可借鑒國外海洋裝備設計、試驗、制造規范和經驗,根據研制目標通過彈體結構數字模型、工程軟件對腐蝕趨勢進行分析、評估,結合型號工程經驗開展防護策劃,在設計-試驗-改進-驗證的迭代中完善設計。

3.1 防護策略

防護策略有臨時性防護和長效防護兩種方案。通常,臨時性防護方案成本低、簡便易行,具有短時或有限防護功效;而為實現總壽命或首次大修期限長效防護方案的成本和難度往往較高。

3.2 防護設計

彈體結構設計包括氣動外形、布局和連接方式、強度/剛度、結構兼容、腐蝕防護、維修保障等。總體結構相容性設計的任務之一,是解決彈體結構電偶腐蝕、化學腐蝕等影響適海性的相關問題。國外有成熟的導彈結構完整性設計規范和制造規范等資料可供參考,如美軍標MIL-M-8856B以及MIL-STD-1568, MIL-STD-1587等[5]。

彈體結構防護設計首先應依據適海性設計目標,優選滿足耐蝕性要求的輕質、高強材料;其次,采用先進結構設計、熱/表面處理(涂層/鍍層/覆層)和優化工藝提升防護性能;通過結構相容性設計處理電偶腐蝕等相關問題,避免大陰極-小陽極(如鈦合金殼體連接部位的鋼螺釘)和電位差過大等情況。從結構相容的角度,對焊縫、鈦合金/超高強鋼艙體接縫進行密封避免縫隙腐蝕;采用鍍鋅/鎳、封閉等措施解決鈦合金艙體連接用65Mn楔塊外露端容易銹蝕的問題;此外,微弧氧化處理有利于降低鈦/鋁合金與多種金屬之間的電位腐蝕。若上述工作仍未達到預定目標,還可以通過合理的維修保障設計控制腐蝕破壞。

彈體大面積外露表面覆蓋三防漆隔離海洋環境是一種簡捷、有效的防護措施。導彈各艙之間和測試口的縫隙、控制面轉軸和吊掛摩擦副等結構,宜采取密封隔離、特種材料替換以及復合鍍、激光熔覆等表面工程綜合技術加以防護;多次拆/裝緊固件的外場防護較困難,采取鈦合金緊固件、定期更換新零件、結合密封膠等防護措施較為適宜。

島礁和艦載環境通常難以實現內陸場站細致、周全的腐蝕防護,應升級彈體出廠前的腐蝕防護措施,簡化外場維修保障[5-6]。

(1)合理選材

選用海洋環境工程驗證有效的高強不銹鋼、鈦合金等耐蝕材料,非金屬選用長壽命復合材料、工程塑料、膠粘劑、涂層和密封材料,從根本上提高彈體結構、部/組件抗腐蝕性能和產品可靠性。

(2)表面防護

三防漆是彈體表面防護常用且十分有效的措施。常用三防漆有環氧、丙烯酸、聚氨酯、有機硅,以及丙烯酸-聚氨酯和耐久性更好的氟-聚氨酯飛機蒙皮涂料、氟碳涂料等[1]。為適應嚴格的環保要求,水性環保涂料正逐步替代溶劑型涂料。

先進表面工程技術、環保材料及技術替代傳統有污染的材料和技術受到廣泛關注:激光熔覆、功能復合鍍替代普通電鍍,微弧氧化替代普通陽極氧化可獲得更好的綜合防護、耐久性和特殊功能;高強鋼、鈦/鋁合金等離子或火焰噴涂、爆炸噴涂替代鍍鋅鎘;PVD和CVD沉積、熱浸鍍、離子鍍鋁替代鍍鎘等。

(3)運動/傳動部件

導彈外露運動/傳動部件的動密封要求防護可靠、持久并經試驗驗證。對兼有摩擦磨損、微動磨損、沖擊和振動等嚴酷工況而涂層、鍍層和覆層難以防護的部位,宜采用特種材料、局部異種材料焊接或復合鍍、激光熔覆等表面工程方法加以防護。

3.3 防腐蝕密封結構

潮氣、鹽霧滲透引起的艙體縫隙腐蝕和內部腐蝕是常見故障。根據環境、介質、應力、材料、安裝方式等因素優化彈體密封設計,防止腐蝕物進入,可顯著減緩海洋環境中的腐蝕。除常用水密結構外,重要結構可采取氣密防護。

制造工藝對腐蝕防護十分重要[5,8]。優化零部件表面處理、邊角倒圓,提高涂層/鍍層附著力、避免突出部位擦碰損傷,清除金屬屑、灰塵、焊錫膏等殘留物污染,以及儲運過程防銹包裝等措施對腐蝕防護都十分有效。

3.4 緊固件

緊固件的防護性能和耐用性對艙體、口蓋多次拆/裝,尤其是維修保障要求的重復使用很重要。試驗表明,常見涂層/鍍層不滿足其適海性要求,不銹鋼緊固件(如航標1Cr17Ni2)的耐久性不足;采用換新零件、鈦合金緊固件、螺紋膠或螺紋防蝕劑濕裝配可避免水、鹽霧滲入螺紋縫隙腐蝕,涂抹三防漆或硅膠表面封閉有助于降低局部縫隙腐蝕、應力腐蝕、斷裂的風險。

此外,適宜的緊固件裝配力矩對防止松動間隙產生縫隙腐蝕、應力腐蝕等風險很重要。采用先進的安裝應力、松動檢查技術對關鍵和重要部位結構緊固件進行檢查、監控,有助于降低腐蝕相關風險。

3.5 維修保障

除優化結構、材料設計和制造工藝外,將腐蝕防護納入使用維護說明書,完善維修保障措施,開展腐蝕防護培訓,是空空導彈腐蝕防護的另一條有效途徑。發展快速維修材料和技術、便捷腐蝕監控技術,對避免故障或事故發生,延長壽命、提高可靠性和戰斗力十分重要。美軍十分重視腐蝕防護與監控[5],制訂了專項手冊和技術標準(如MIL-DTL-85054D(AS),MIL-PRF-81309F等),明確腐蝕檢查內容、方法及周期,并通過清洗、除濕、防護、腐蝕修理等措施,降低故障率,延長裝備壽命。此外,開發多種去蝕膏、清洗劑、緩蝕劑用于軍機和彈藥防護。

外軍航母上空空導彈的測試、維修工作十分簡捷。如艦載機F-18掛載導彈鮮有復雜費時的測試和艙段拆/裝。通過優化日常檢查、清洗、抹油、疏水劑和包裝防護(適合海洋環境的包裝箱、彈衣、彈架組合包)等維修保障作業減緩腐蝕,提高導彈的可靠性。如在現有通用彈衣、包裝箱中放置氣相緩蝕材料;利用淡水清洗艦載機時一并洗掉彈體表面酸、鹽腐蝕物以減緩海洋腐蝕作用;制訂合理的日常檢查準則及艦載掛飛壽命,及時抹油、除銹、補漆;首翻期更新涂層/覆層和結構密封等。

4 試驗驗證

空空導彈的研發受海軍裝備水平和島礁建設進度制約,以往環境適應性主要參照GJB 150系列標準開展試驗,缺少對長期暴露在“三高一強”+酸性海洋大氣環境中產品的試驗研究,難以滿足彈體結構適海性設計要求。國產空空導彈多年來形成的以輕質、高強為特色的材料體系和表面處理工藝的適海性試驗驗證并不充分,也沒有針對性開展海洋大氣環境暴露試驗。試驗室單因素濕熱、淋雨、中性鹽霧等考核難以體現島礁、艦載綜合環境,與實際環境日歷壽命無對應關系。

4.1 試驗室試驗

(1)環境腐蝕試驗

海洋環境可分為大氣區、浪濺區、水位變動區、水下區和泥下區5個區域,空空導彈通常在海洋大氣區開展試驗。以往空空導彈規定的濕熱試驗(GJB 150.9)、鹽霧試驗(GJB 150.11)不僅是環境適應性項目,也被用作耐腐蝕試驗項目。

空空導彈產品規定的中性鹽霧試驗(GJB 150.11)的時間短,嚴酷程度難以反映艦載環境海浪間歇性噴濺及航母艦載機排放廢氣局部酸性對實際環境的影響;為優化設計,了解彈體結構金屬腐蝕、非金屬老化失效傾向和規律,驗證和改進防護措施,各國制訂了相應的標準和規范開展試驗。美軍制訂了MIL-STD-810F《國防部試驗方法標準環境工程考慮和實驗室試驗》、英國國防部制訂了國防裝備環境手冊QRMS-10、QRMS-13等規范。國內目前多采用GJB 150A系列標準的GJB 150.11A(鹽霧試驗)和GJB 150.28酸性大氣試驗,也可參照GB/T 10125和專業規范開展試驗。

(2)金屬材料腐蝕試驗

空空導彈主承力結構多采用高強金屬材料,試驗室金屬腐蝕試驗可采用常用的定性和定量試驗評估方法,內容包括外觀、腐蝕面積、蝕斑深度、質量損失率、力學性能變化等。有涂層、鍍層或覆層彈體結構的腐蝕評估可參照GB/T6461等標準進行試驗評估。

(3)非金屬材料相關試驗

除金屬結構外,彈體結構還采用三防漆和防熱涂層、膠粘劑、橡膠密封材料、功能材料、絕緣材料及復合材料等多種非金屬材料。這些非金屬材料在海洋環境中提前失效對彈體金屬結構腐蝕進程的影響是適海性重要研究內容,涉及結構兼容設計和耐介質、自然/人工加速老化試驗等。

4.2 海洋環境試驗

海洋環境試驗對了解空空導彈適海性相關的結構和材料、生產工藝和質量、防護水平以及改進措施的有效性十分重要。海洋環境影響因素有:溫度、濕度、淋雨、鹽霧、酸性氣體、霉菌等,突出因素為高溫、高濕、高鹽霧、紫外線和霉菌。試驗方案與試驗件的制備應充分表征彈體結構和材料、熱/表處理等狀態,涵蓋服役地域一年四季典型氣候環境。海洋大氣暴露掛片試驗是最常用的試驗方法,見圖3。

圖3 海洋環境掛片試樣

Fig.3 Samples for corrosion tests in ocean atmosphere

已開展的空空導彈海洋環境試驗包括:單項與綜合性試驗、試片與產品試驗;常規實驗室環境適應性試驗與適海性實際海洋環境對比試驗;金屬腐蝕與防護試驗;非金屬三防與老化試驗;密封結構的試驗室-海洋環境試驗等。已開展的數百件海洋大氣暴露試驗件涵蓋了導彈常用結構不銹鋼、超高強鋼、鈦合金、鋁合金、鎂合金、工程塑料、透波材料和結構復合材料等類別的材料及各種三防漆、金屬鍍層/覆層和表面處理等防護體系。考慮到彈體結構形狀、應力、異種材料連接與簡單試片的差異,投放了典型結構模擬件、局部和全尺寸產品。

與以往中性鹽霧試驗不同,試驗中約60%的試片在僅僅幾日內出現銹蝕,首月發現了約90%的腐蝕現象;多種結構不銹鋼、超高強鋼試驗件在數日內陸續出現蝕斑;僅靠鈍化、發藍和鍍鋅、鍍鎘、鍍鎳以及涂抹防銹油等常用措施無法滿足導彈適海性腐蝕防護要求。三防漆、防熱涂層變色、鼓包等異常現象的時間和程度差異與材料、施工等因素有關。這說明通過中性鹽霧試驗的材料和表面處理并不一定適用于海洋環境。試驗還發現,典型結構、全尺寸產品試驗反映出彈體結構、材料和工藝更多的信息。通過掛片試驗和典型結構、全尺寸產品的南海試驗獲得大量的試驗數據,為新型號設計、制造和改進提供了依據。

鑒于彈體多處有異種材料連接、縫隙、承載受力結構,在海洋環境中容易腐蝕,簡單的平板試樣不足以表征實際腐蝕狀況,海洋大氣暴露試驗中投放模擬實際工況的疊放、加載、異種材料電偶腐蝕試樣獲得的腐蝕數據改變了長期以來的認知。

溫暖潮濕環境(20~50℃/90%~100%RH)適宜霉菌快速生長,在金屬結構表面產生霉變和腐蝕導致導彈性能劣化和故障,也是防護研究的一項內容。

5 結 束 語

海洋環境持續高溫、高濕、高鹽霧、強紫外線和霉菌綜合作用,是空空導彈在海洋環境中腐蝕故障頻發的主要原因。此外,空空導彈戰備值班暴露于海洋環境,掛飛巡航過程動態環境的振動、沖擊、過載產生形變、微動磨損的作用增大水汽、鹽霧滲透、海鹽殘留,也是其有別于箱式/筒式發射戰術導彈在海洋環境中易于腐蝕的重要因素。為提升導彈的適海性,有必要從設計、制造、維修保障多方面綜合開展試驗和改進工作。

空空導彈海洋環境試驗有助于了解結構材料適海性、防護有效性,改進措施有效性。研究表明,三防漆對彈體表面的防護是十分有效的手段。彈體測試口、對接縫等部位的密封、隔離可有效防止潮濕、鹽霧滲透產生的腐蝕。對三防漆、金屬鍍層難以防護的彈體結構,采用功能復合鍍、PVD和激光熔覆等表面工程技術防護,有助于在基本保持結構強度/剛度和制造工藝的前提下實現適海性腐蝕防護目標。此外,優化維修保障設計有助于進一步提升導彈現有結構設計、材料、制造基礎上的適海性。