錐筒殼體鑄件的工藝優化

宮顯輝,陳海文,王 勇,楊 峰

(1.陜西柴油機重工有限公司,陜西興平713105;2.中國船舶重工集團公司第十二研究所,陜西興平713102)

碳鋼因具有較好的綜合力學性能,在有較高抗拉強度的同時,兼有良好的塑性和韌性。目前因成本較低、焊接性優良、經正火熱處理后切削加工性能良好等特點[1],廣泛的應用于制造形狀較復雜的工程用機械零件。低碳鋼錐筒殼體鑄件是用來安裝齒輪傳動機構的箱體,承受較大的齒輪軸軸間應力,對殼體的強度有較高的要求,另因在較為惡劣的海洋環境中工作,故對殼體表面及內部質量提出了更高的要求。

1 錐筒殼體的技術要求

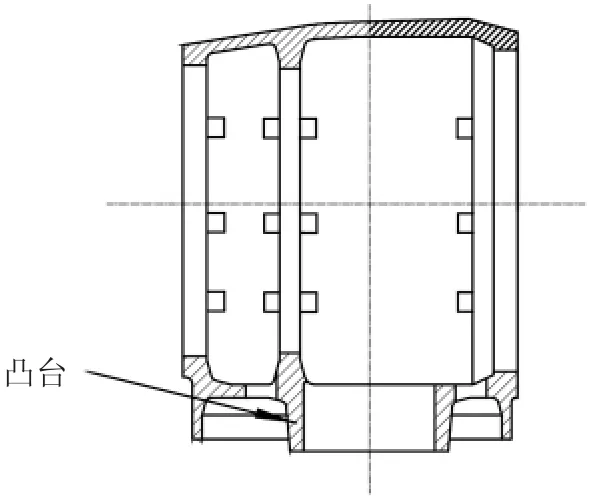

我公司生產的錐筒殼體鑄件材料為ZG200—400,力學性能滿足:Rm≥400MPa,ReH≥200MPa,A5≥25%,Z≥40%,Akv≥30J。鑄件表面及內部不允許有縮孔、疏松、氣孔、裂紋、夾渣及影響使用的表面或內部等缺陷。裝配及受力部位進行超聲波、全周身進行著色探傷,滿足二級探傷要求。安裝在水下進行泵壓試驗,不允許滲漏和表面裂紋存在。殼體鑄件結構如圖1所示,形狀為錐型筒體,外部有凸臺及搭子,內孔兩端及中部有法蘭。外形尺寸為?640×585mm,主要壁厚為17mm,最小壁厚為13mm。從結構上看,錐筒和法蘭及凸臺交接的部位熱節較為分散,補縮困難,容易出現組織疏松缺陷,造成鑄件打壓滲漏報廢。其技術難點為:(1)尺寸精度和表面光潔度要求高。(2)鑄件表面要全部著色探傷,達到二級要求,而圓筒類壁較薄,受阻收縮時裂紋傾向大。(3)鑄件需要在法蘭及凸臺與筒壁交接部位進行超聲檢測,要求內部組織致密,不能有縮孔、縮松等缺陷,而這些交接部位由于熱節分散,補縮困難。

圖1 錐筒殼體鑄件的結構簡圖

2 原工藝方案及存在的問題

2.1 原工藝方案

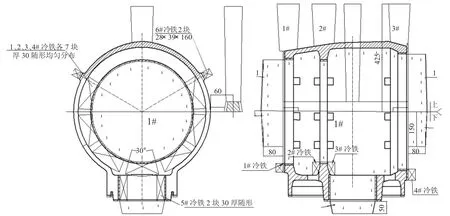

圖2 原工藝設計示意簡圖

工藝設計時,首先考慮到操作的方便及熱節部位的補縮,采取了將殼體橫向放置,中間分型的工藝方案,見圖2。這樣可做成整體芯子定位方便,減少多個芯子產生積累誤差,影響尺寸精度。殼體外壁凸臺法蘭部位結構復雜,壁厚熱節較多,放置在下箱,并在加強筋與凸臺連接部位的側面放置冷鐵,加速厚大部位的凝固。在上箱頂面加強筋部位放置3個冒口以實現對厚大部位補縮的目的。

2.2 原工藝方案的生產結果及分析

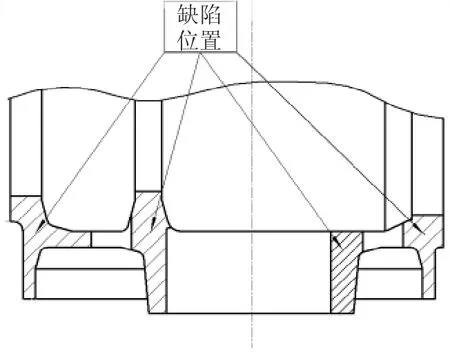

用原工藝方案生產了2件錐筒殼體,產品的化學成分、力學性能均滿足要求,但主要問題是殼體外壁凸臺法蘭與殼體過渡部位產生縮松和裂紋,缺陷位置見圖3的剖面線部位,導致探傷不合格報廢。較厚大,是熱節部位,這一部位從理論上來講,也是易出現缺陷的部位。另外凸臺部位結構較復雜,不規則的結構導致鋼水流動阻力大,這一部位的充型就較為困難,雖然冷鐵起到一定的加強凝固的作用,但因凸臺部位的機構及壁厚原因,使該部位為“較弱部位”,為最后凝固的位置;冷鐵的使用也有兩面性,因連接部位的冷鐵激冷導致金屬液對熱節部位的補縮能力下降,熱節位置處的形狀不規則,充型過程該部位易產生紊流,導致形成的氣體不易排出;再加上凸臺離冒口位置遠,補縮不暢易導致縮松和裂紋等缺陷問題的產生。

3 優化后的工藝方案及結果分析

圖3 出現缺陷問題部位示意圖

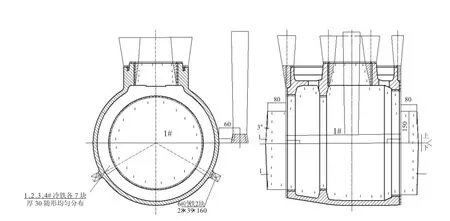

經分析認為,鑄鋼從材質特點來說,鑄造性能較差,流動性較低,體收縮和線收縮都偏大,凝固方式為逐層凝固,容易形成縮孔、疏松等缺陷[2,3]。錐筒殼體外壁上的凸臺法蘭與殼體過渡部位壁厚前面的產品結構分析已明確,錐筒殼體鑄件的重量約240kg,主要壁厚為18mm,最小壁厚為14mm,該壁厚已接近理論上含碳量不大于0.20碳素鋼的臨近鑄造壁厚值,低碳鋼鑄件的合理鑄造壁厚在25mm左右[4],該產品屬于薄壁件,且結構不規則,該錐筒殼體外壁上的凸臺法蘭處熱節較多,這些都會增加鋼液在鑄件中補縮時的流暢性及效果。另外該鑄件在結構設計中,在殼體的兩端端口和中間部位增設了加強筋,一方面減輕了鑄件的重量,另一方面加強筋能夠有效的增加鑄件的力學性能、防止了裂紋變形等缺陷的產生。但加強筋在液體補縮過程中消耗了大量的冒口中的鋼液,加強筋與外壁上凸臺連接部位設置了冷鐵,增加了過渡部位的冷卻速度,也影響了鋼液對凸臺連接部位的補縮,這也是導致凸臺熱節部位出現缺陷的一個重要因素。針對原工藝方案出現的問題,對工藝方案進行了調整,見圖4。仍采取將殼體橫向放置,中間分型的工藝方案,芯子與原方案一樣為整體芯子,這樣利于尺寸精度的控制和便于操作。不同之處是取消了原來在加強筋與凸臺連接部位側面放置的冷鐵,將鑄件的上下位置進行了倒置,在凸臺中間的圓環上放置一個環形冒口(2#),在凸臺兩側各放置一個冒口(1#,3#),冒口根部的凸臺位置增加了補貼,目的是讓凸臺部位最后凝固。用冒口中的鋼水對熱節部位進行補縮,以達到消除縮松和裂紋缺陷,實現內部組織致密的技術要求。另外考慮到錐筒殼體壁薄,受阻收縮時裂紋傾向大的特點,在工藝方案設計時考慮了增加型砂的退讓性的要求。在配箱時采用了在不同部位用壓泥塊測量型腔間隙尺寸的方法,有效確保了鑄件壁厚的均勻。

圖4 改進后的工藝設計示意圖

在改進工藝方案時,我們充分研討了出現問題的原因,經研討認為,防止鑄件產生縮孔和縮松的基本原則是對合金的收縮和凝固特點制定正確縮條件,盡可能使縮松轉化為縮孔,并使縮孔出現在鑄件最后凝固的地方,這樣在鑄件最后凝固的地方安置一定尺寸的冒口,使縮孔集中于冒口中。在這一理論的指導下,我們采取了上述將凸臺放置在最上面的方案。考慮到凸臺壁厚較薄,不利于實現順序凝固的情況,故增加了補貼,這樣雖然改變了凸臺原來的結構,增加了加工余量和清理打磨工作量,但能夠有效確保補縮效果。冒口和補貼的綜合運用,是消除鑄件中縮孔和縮松的有效措施。

鑄件的凝固過程數值模擬技術主要包括鑄件及其工藝的幾何造型、三維傳熱數值計算和缺陷判據這三部分[5],并可對凝固過程中出現的缺陷進行預測,用以評判鑄造工藝設計的合理性,減少工藝實驗的次數,降低工藝設計成本和提高工藝合格率。為了進一步分析該工藝的科學合理性,我們對新設計的工藝方案進行了鑄造凝固仿真分析。從凝固過程來看,在充型模擬過程中,一方面結合金屬液在澆冒口系統和型腔中的流動狀態,優化了澆冒口設計,通過仿真澆道中的吸氣、排氣過程,消除了流股分離和避免氧化,減輕了金屬液對鑄型的侵蝕和沖擊;另一方面,通過分析充型過程中金屬液及鑄型溫度的變化,預測了縮松、縮孔等過程的分析,對澆道、冒口及補貼等尺寸進行了優化,經模擬驗證冒口放置在凸臺上的新工藝方案補縮順暢,補貼的應用確保了冒口中金屬液對熱解部位的補縮,凝固順序良好,熱節處沒有大的孤立液相區,不會產生縮孔、縮松缺陷,可以滿足探傷要求。

用改進后的工藝方案生產了3件錐筒殼體,產品的化學成分、力學性能均滿足要求,殼體外壁凸臺法蘭與殼體過渡部位經檢測未發現縮松和裂紋等問題,產品的超聲波和著色探傷達到了二級標準,經泵壓試驗,未見滲漏和表面裂紋的發生,滿足了鑄件驗收要求。

4 結論

(1)對錐筒殼體等形狀不規則的錐形筒體薄壁碳鋼鑄件進行鑄造工藝設計時,要充分考慮熱節部位的補縮通道暢通,在不能確保熱節部位先凝固的條件下,應采用冒口最后對熱節部位進行充分補縮,實現消除鑄造缺陷的目的。

(2)在工藝設計中,應用鑄造凝固仿真分析是提前預防鑄件缺陷產生的有效措施,能夠有效縮短試制周期,對工藝方案的科學合理性進行有效驗證。