汽輪機保護和脫扣系統的優化與改造

劉 林

(中核核電運行管理有限公司,浙江 海鹽 314300)

汽機保護和脫扣系統的功能是當汽輪機發生任何預定的機械故障或發變組出現故障時,為汽輪機提供安全停機的手段,防止事故發生、擴大和設備損壞。因此,脫扣裝置至關重要,既要防止誤動,又要防止拒動。

1 汽輪機保護和脫扣系統概況

汽輪機保護包括甩全負荷保護、甩部分負荷保護、超速保護。脫扣由汽機自動保護裝置(ETS)實現。汽機共有18個閥門,其中2個主汽閥、4個主調閥、6個再熱主汽閥和6個再熱截止閥。汽機脫扣是使這18個閥門全部關閉。

1)甩全負荷保護:當由于電力系統故障導致汽輪發電機跳閘或電網解列僅帶廠用電運行時,DEH系統能立即關閉主調閥和再熱截止閥,并在延遲一段時間后,再自動將主調閥和再熱截止閥重新開啟,維持汽輪機在額定轉速下空轉(或帶廠用電運行);2)甩部分負荷保護:當由于電氣故障引起汽輪發電機功率突降,從而使汽輪機實發功率與發電機功率不匹配時,DEH系統能立即關閉再熱截止閥(然后開啟);3)超速保護:當汽輪機轉速超過額定轉速的103%時,DEH系統能作用于快關閥門回路;當轉速達到額定轉速的110%時,DEH系統能發出指令,關閉主汽門和調節汽門,防止進一步超速。

汽機自動保護裝置(ETS)用以監視汽輪機的某些參數,當這些參數超過其運行限制值時,該系統就關閉全部汽輪機蒸汽進汽閥門,緊急停機。這些參數是:遠方手動停機、汽機的轉速超過動作轉速、真空低于極限值、潤滑油壓下降超過極限值、轉子軸向位移超過極限、汽機差脹超過極限值、推力瓦溫度超過極限值、汽機軸振動達到危險值、軸承潤滑油壓力低保護、抗燃油壓過低、發電機保護、DEH故障信號、反應堆的信號。ETS系統布置成“與——或”門的通道方式,即可防誤跳也可防拒跳,同時允許在線試驗。ETS控制柜是系統的核心部分,完成系統的控制和監視。它是由電氣超速組件、邏輯組件、電源組件及端子排組成[1]。

圖1 機械超速系統圖Fig.1 Mechanical overspeed system diagram

2 超速保護的優化與改造

2.1 超速改造前

機械超速及手動停機裝置包含有危急遮斷器、危急遮斷器滑閥以及保安操縱裝置。如圖1所示,危急遮斷器設有一套飛錘式撞擊子,控制一個危急遮斷器滑閥。飛錘偏心裝在汽輪機轉軸上,并被壓縮彈簧壓在飛錘端部的定位塊上。靠彈簧的壓力來克服轉子轉動時所產生的離心力,在3000r/min 時,由于飛錘的離心力小于阻止飛錘移動的彈簧壓縮力,飛錘不能飛出。當汽輪機工作轉速達額定轉速的110%~112%時,撞擊子的離心力克服了彈簧的約束力,撞擊子便飛出打擊危急遮斷器滑閥扳機,使危急遮斷器滑閥向右移動,于是保安油與排油相通,致使薄膜閥迅速打開,泄去高壓遮斷安全油,快速關閉主汽門及調速汽門。

飛錘出擊動作定值的整定較為麻煩, 不準確、誤差大以及響應油路上增加許多不安全點、泄漏點,加大了油路的維護量;為了保證汽輪機保護和脫扣系統能可靠動作必須進行一些保護試驗,包括手動脫扣試驗、充油試驗及超速試驗。其中,手動脫扣檢查了脫扣機構及危急遮斷滑閥控制的可靠性,但未對飛錘進行試驗。因此,設置了超速離心跳閘裝置的注油試驗,試驗時將手動超速試驗手柄扳至試驗位置,且保持該位置不松手,緩慢開啟危急遮斷器注油閥,通過將潤滑油注到與撞擊子底部連通的孔里面,使撞擊子底部空間增加有質量的介質,同時也產生一定的壓力,從而實現在額定轉速下就能夠將撞擊子推出,當手動脫扣手柄振動且有移向“脫扣”位置趨勢時,記錄此時注油壓力,然而注油試驗并不能完全證實真正運行中飛錘動作的正確性。因此,還設置了超速試驗。超速試驗具有一定得危險性,所以為了防止超速試驗帶來的危險,在做超速試驗時不希望轉子再有其它熱應力出現,也不希望轉子處于低溫脆化點附近進行試驗。規定:大修后起機時做機械超速試驗前,機組需已帶10%以上負荷至少運行8h后使轉子溫度均勻升高后,允許與電網解列且穩定在3000rpm上運行,進行超速試驗。試驗時間不允許過長,超速試驗持續時間不應超過2min[2]。若超速機構解體檢修過,機械超速動作值驗證兩次。由此可見,機械超速裝置試驗困難且風險也高,試驗易導致汽機轉速超過限值,這也影響了二次并網的時間,經濟效益差,同時汽輪機機械超速試驗時,對葉片的損傷較大。

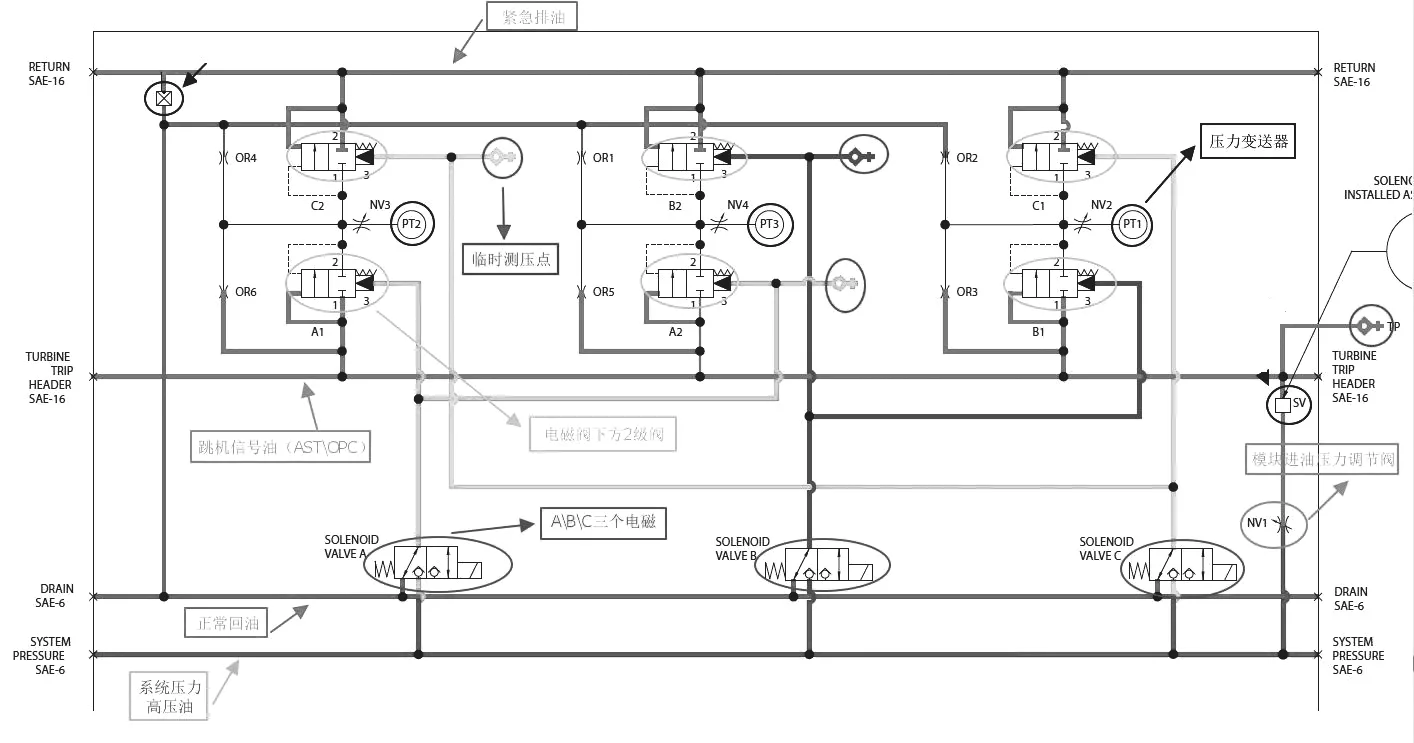

圖2 獨立電超三取二跳機模塊工作原理圖Fig.2 Working schematic diagram of independent electric ultra-triple take Two jumping machine module

根據EPRI——美國電力研究協會(Electric Power Research Institute)2006年11月的1份技術報告,美國汽輪發電機組的超速毀機惡性事故,50%發生于超速試驗中,美國各核電廠從2000年開始已陸續經系統升級改造取消了危急遮斷系統。國內部分電廠的實踐,中國發電廠的超速毀機也大多發生于超速試驗中。由此可見,機械超速危急遮斷系統可靠性較差,威脅著機組運行安全。

2.2 采取的改造優化措施

取消機械超速相關的裝置及設備,具體包括:隔膜閥、機械超速及手動停機裝置(包含有危急遮斷器、危急遮斷器滑閥以及保安操縱裝置),其中的飛錘式撞擊子保留,并將緊固螺絲擰緊;增加一套獨立電超裝置(新增設備包括一套Diverse Overspeed Protection(DOPS)、一個三取二跳機模塊(Trip Dump Manifolds (TDM))、4個轉速探頭(其中一個作為備用探頭)、一個帶指示燈的就地跳機及繼電器回路),新增4個轉速探頭安裝在前箱,取代目前使用的就地手動打閘及機械超速保護系統,在操縱員站增加相關圖形按鈕。DEH/ETS目前所使用的設備及組態保持現狀不變,現有的人機接口硬件保持不變,只在操縱員站的ETS圖形接口界面上增加獨立電超保護試驗的相關圖形按鈕并對原四取二通道試驗修改為三取二通道試驗,其余圖形接口界面保持現狀不變。人機接口與原系統基本保持不變,改造實施后基本不影響操縱員的正常使用。

機超取消后,機頭的手動停機及試驗撥桿也一并取消,在機頭新裝的一個停機按鈕實現就地打閘的功能。

獨立電超速保護裝置獨立于DEH、ETS系統,以三冗余超速保護控制器為核心,每個控制模塊獨立接收轉速信號并做出超速判斷[3]。

獨立電超裝置只與安裝在前箱獨立的3個測速速探頭配合使用,當汽輪機超速時,發出跳機指令給三取二跳機模塊,卸去EH油,觸發跳機。獨立電超裝置通過硬接線輸出轉速信號至汽機自動保護裝置用于主控室畫面顯示;汽機自動保護裝置通過硬接線輸出復位指令至獨立電超裝置,用于獨立電超裝置跳機后汽輪機掛閘。汽機自動保護裝置還通過硬接線輸出信號至獨立電超裝置電磁閥的供電回路,用于正常運行時的跳機電磁閥試驗。

如圖2所示,3個電磁閥為機組正常運行得電開,失電關,一個電磁閥控制兩個二級閥門,一個模塊的二級閥共計6個,分別為A1A2,B1B2,C1C2;分別由ABC 3個電磁閥控制,當出現跳機信號時必須有兩個電磁閥動作,才能實現跳機動作,如A-B或者B-C,ABC 3個電磁閥任意組合。一個模塊的正常泄漏量為1.6加侖(約6.05666升)。

改造完成后,有兩個并聯布置的跳機模塊,其中一個是OPC-AST聯合四取二跳機塊,一個是新增用于實現獨立電超速保護跳機功能的三取二跳機塊。

取消機超改為增加一路電超可以避免汽機在執行超速試驗時受到的過大應力損害風險;同時,改造后超速試驗可以在3000rpm下執行(通過改電超速定值試驗),首次并網后無需再執行超速試驗,這樣可使大修關鍵路徑減少10個小時以上,提高了經濟效益。

3 EH油壓低跳機定值優化與改造

當系統甩負荷OPC動作時及一次調頻等工況時,系統用油量大幅增大,系統壓力會有下降但要保證主汽閥不關閉,如果定值設置較高,會容易導致跳機事件的誤發生。因此,在保證系統安全的前提下的最低壓力設定為跳機值,將EH油壓低跳機值由9.8MPa修改為9.31MPa。

4 結束語

通過取消機械超速,增加電氣超速及部分跳機信號的優化,提高了機組運行的安全性和可靠性及系統的穩定性,縮短了試驗時間,提高了經濟效益。