設備潤滑管理在輪胎制造企業中的實踐探討和作用

李海江

(浙江省杭州市中策橡膠集團朝陽橡膠有限公司設備處,浙江 杭州 310018)

機械設備的摩擦無處不在。降低摩擦減緩磨損,防止精度破壞和性能下降,減少能耗,降低運轉故障率,促進安全生產,不僅是設備潤滑管理工作之目的,也是設備管理體系的必須內容之一,更是企業轉型升級提高經濟效益的助推器。中策橡膠集團朝陽橡膠有限公司是一家擁有國內外各型輪胎先進制造設備的大型企業,設備臺套數在千臺以上。設備機構運轉摩擦副以數十萬計。設備運行負荷大、速度快、精度高;動作頻繁復雜,機械機構種類多,驅動裝置門類全,動力介質全覆蓋(電液汽氣)。機械機構中“天然存在的摩擦”和磨損就成為設備穩定性的制約因素。這一特點決定了潤滑工作在設備故障、壽命全周期、設備可靠性和能耗等管理工作中占據重要的基礎地位。現就輪胎制造設備與潤滑相關的故障原因和潤滑技術管理作一粗淺的分析和探討。

1 輪胎制造機械設備潤滑故障案例分析

設備故障深層次原因表明:設備潤滑因素引起的直接或間接設備故障占比較高。

(1)輪胎生產的煉膠工序、擠出壓延和裁斷工序均是生產聯動線,是生產中的瓶頸設備。設備有重型驅動裝置的減速機齒輪箱,也有輥筒軸承承受大負載和沖擊載荷的開煉機壓延機;有精度要求高、沖擊載荷頻繁的曲柄搖桿裁刀機構,也有聯動生產線的多段輸送皮帶和拖曳鏈條機構。同時液壓系統存在于每條生產線的主機中,任何一個小的軸承或鏈條發生故障都會對生產造成嚴重的影響。

案例A:某大型減速箱發生異常聲音,輸入軸軸承溫升異常。解體檢查,齒輪齒面有點蝕膠合現象,軸承滾子、內外圈滾道及保持架呈現點狀磨損,齒輪油顏色深黑,膠狀物及雜質手摸觸感強列。

原因分析:主要是油液不清潔,長時間運行;同時伴有油流斷續現象,致使輸入軸軸承和齒面磨損異常加劇。

故障損失:停機48小時;維保人員工時費、維修費、備件費用大幅提高,維修時間長,嚴重影響生產。

案例B;裁斷主機裁刀底座軸承聲音異常。檢查發現:曲柄搖桿裁刀機構底座軸承因受外在水汽影響,致使軸承潤滑脂失效,軸承磨損,游隙加大。運動沖擊傳導到機架座孔,致使配合尺寸呈現不良趨勢,影響裁切和機臺穩定運行。

原因分析:潤滑脂失效加劇軸承異常磨損。潤滑“5定”貫徹執行不到位。

故障損失:停機大修,影響生產,降低了設備精度,維修成本提高。

(2)輪胎生產工序的成型機、硫化機以及檢測設備,單機數量多,精度高。機械當量載荷是控制設備運行的控制參數之一。機械機構中的直線導軌軸承,滾珠絲杠和成型鼓主軸軸承以及滑塊銅套零部件不僅精度要求高而且數量多,零部件配合間隙和磨損狀態直接涉及產品制造精度。同時機械機構中鉸鏈銷軸多,運轉角度不大但動作頻次高,設備機械機構中未考量摩擦因數而采取有效潤滑方式和方法的設計現象多有存在。出現故障時多以自然磨損的角度看待,因此類零部件平均故障間隔期時間長,潤滑對設備故障、壽命以及能耗的影響易被忽視。

案例A:某區域成型機成型鼓主軸軸承因未按周期潤滑,致使設備反復過載報警,停機大修;壓合輪胎各部件的壓輥機構,其滾珠絲杠軸承未按潤滑“5定”嚴格執行,運行間隙磨損過大,壓合動作波動沖擊;停機故障較多。

案例B:成型機傳遞環直線導軌軸承潤滑不良致使運行阻力加大,拖動電機頻繁報警。補加潤滑脂后,運行正常。因直線軸承磨損后設備精度降低,產生間隙也影響設備對中精度,拆卸維修,費時費工,且運行電流大,損耗能源。

案例C:成型機和硫化機氣控系統管路的氣動三聯件油霧器油液用錯或失油,造成各氣控動作不穩或小故障頻發,間接引發其它設備故障(機械機構動作運行不穩、沖擊密封性能下降等)。

案例D:硫化機機械手伸縮爪片動作不穩晃動,致使故障停機以及影響抓胎對中度和產品質量,原因是機構銅套潤滑不良,配合間隙超差。

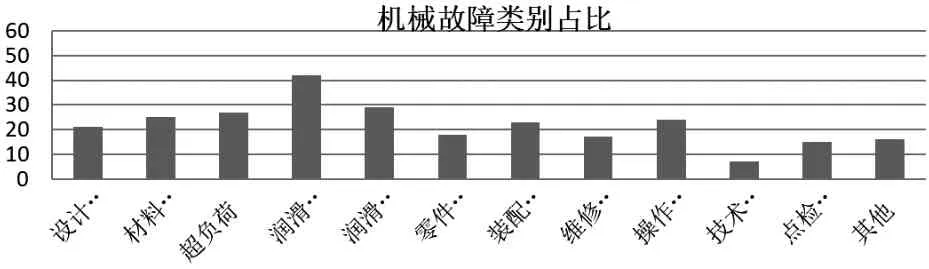

統計和分析近3年的設備故障記錄數據,潤滑因素對故障影響見表1。

表1 設備故障原因類別占比圖表

2 針對故障原因抓培訓,建立規范性潤滑意識

各種管理體系和標準審核體系均對設備的摩擦磨損和潤滑給予了必要技術規范要求。中國設備管理體系PMS/T 1-2013 T/TAPE10001—2017以及國內外各種設備管理方法TPM TnPM和 RCM等,都強調潤滑在設備管理體系中的重要作用。

(1)多方式對設備工程技術人員進行摩擦磨損機理和潤滑技術通則進行培訓,對維保人員進行潤滑基礎知識培訓,要求了解潤滑劑基本性能和規范的潤滑方式方法以及潤滑裝置,熟知設備潤滑“5定”具體內容和各種潤滑相關標準。深化潤滑在設備管理中的重要基礎作用認識,改變重維修輕維保的工作理念。

(2)進行培訓評估,納入績效評價體系。著眼潤滑管理工作的實績和持續有效開展,進行必要的思想意識和技術手段準備。

(3)用現代媒體手段,在維保作業間演示潤滑知識和預防維護知識。

3 建立潤滑組織機構,實施潤滑工作kpi考評

(1)搭建公司和分廠(車間)兩級潤滑管理組織機構,并配備專職技術工程師,分廠(車間)機械技術工程師擔任兼職潤滑技術管理人員。實施統一的技術管理業務。

(2)潤滑工作內容納入各級維保人員考評項,納入巡點檢和維保重點管控檢查項。

(3)月度召開專項設備潤滑技術業務管理和檢查評價整改工作會議,按設備管理體系要求,進行總結和評價。制訂新標準并指導潤滑管理按PDCA工作循環開展。

(4)潤滑“5定”內容以及潤滑器具和管理以及創新實施kpi業績考評。

4 訂標準建制度,用目視化信息化等管理手段促進潤滑管理

積極引用中國設備管理協會體系標準PMS/T 1-2013和各種質量體系審核標準,建立規范的潤滑管理制度和工作標準。

(1)編制設備潤滑圖表和關鍵機臺減速箱和液壓站潤滑油品標識牌,實施目視化管理。

(2)制訂換(加)油操作標準,取油樣操作標準;油品存放場地標準和相關安全標準以及環保回收標準和制度規范,細化潤滑“5定”標準規范和細則。

(3)在MES信息化生產制造系統中,按體系管理要求,構建潤滑管理框架和導入潤滑管理業務內容。在檢修和點檢工作中,融合潤滑工作內容,實施信息化終端設備的數據錄入。

(4)抓潤滑管理的同時,強化密封泄漏的管理,杜絕油液污染。

5 改善潤滑方式方法,應用智能潤滑的自動化裝置

對設備原有潤滑方法和方式不足或缺失,進行改善和創新。

(1)聯動線鏈條潤滑實施滴注油方式。對精度高速度快的精密軸承采取自動注油罐方式,實施“多餐少吃”的潤滑周期和用量精準方式。

(2)利用智能手機“釘釘”App,實施大型減速機油品檢測二維碼執行記錄,采用某品牌油品在線監測手持裝置,實施在線監測油品指標,進行設備油品狀態監測維保。

(3)對成型機關鍵精度部位和煉膠工序低溫膠冷線拖曳鏈、大型運輸皮帶,實施自動化智能潤滑集中控制系統,提高維保效率,節約人力成本,保證設備可靠性。

6 結語

通過實施各項潤滑管理措施和技術改造創新,抓培訓樹意識,結合信息化管理系統和自動化智能潤滑裝置的推廣使用,使設備潤滑管理在提高工效、節約人力成本、延長設備壽命周期、提高設備精度和可靠性、降低設備運行故障率等方面起到很重要的作用,也促進了企業安全生產,為企業從預防維修到預知維修階段進階,夯實了管理和技術基礎,為企業發展和效益提高做出了貢獻。