NOMET混凝土噴射機組的構造設計改進

梁偉

(中鐵建大橋工程局集團第二工程有限公司,廣東 深圳 518083)

1 Nomet 7110wp混凝土噴射機組缺陷及技術改進

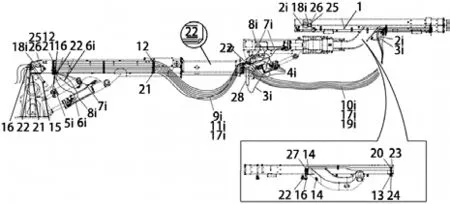

1.1 工作臂噴漿機械手油缸高壓油管及控制線路布局缺陷及改進措施

圖1 噴射臂液壓管

(1)高壓油管及控制線路原廠布局的設計介紹。設備出廠時,工作臂噴漿機械手油缸高壓油管及噴漿機械手控制線采用的是經鏈軌保護從主臂內部通過與噴漿機械手鉸接總成上的液壓換向閥各接口連接。

(2)高壓油管及控制線路原廠布局的設計缺陷。高壓油管及控制線從主臂內部通過,在實際施工中,由于工作臂不斷的來回伸縮,高壓油管及控制線也就在主臂內部不停的來回彎曲、折疊并擠壓、摩擦。久而久之,就會造成高壓油管爆裂及控制線斷裂。由于油管及控制線掩藏在主臂內部,且觀察口狹小,主臂內部高壓油管及控制線損壞以后,需要把高壓油管從鏈軌的捆扎環里一根根抽出來逐根檢查,才能發現問題,這樣的做法既費力又費時。

(3)高壓油管及控制線路布局的改進措施。加工3塊250×100×10mm的鐵板,并在鐵板上分別鉆出與各高壓油管規格型號匹配的11個孔。再將3塊加工好的鐵板按相等的距離(本設計中,兩端鐵板相距3.5m)立焊在主臂右側,并在兩端的2塊鐵板的孔上安裝與孔徑相匹配的油管通絲接頭。將高壓油管及控制線從主臂內部整體抽出,按主臂上加工的兩端2

塊鐵板的距離,將原布局在主臂內部8m長的油管截成3.5m和4.5m兩根,并在截斷處安裝油管接頭,將3.5m的油管通過中間的支撐鐵板孔連接兩端鐵板的接口,將長度為4.5m的高壓油管一端連在靠近機械手的鐵板接口上,另一頭連在位于機械手鉸接總成左側的液壓換向閥接口上;將原布局在主臂外側與主臂換向閥連接的油管直接與最近端鐵板接口連接,將控制線通過3塊鐵板上的支撐孔連接到位于機械手鉸接總成右側的接線盒內,并將主臂伸縮管這頭控制線裹上防油層后,與長度為4.5m的高壓油管一起用油管專用扎帶包扎整齊,將主臂上的油管外面上護板,以防止混凝土直接落在油管上。這樣的改進,給設備維修工作帶來了很大方便。通過2年的現場施工檢驗,所改進之處的故障率相比以前大大降低,縮短了故障維修時間,提高了生產效率。

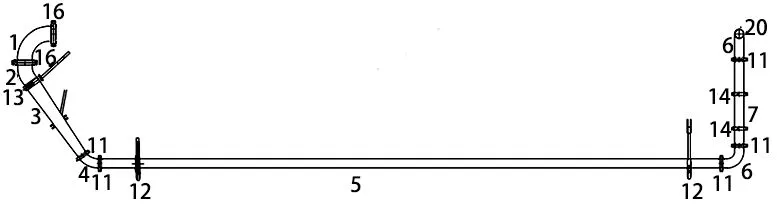

1.2 混凝土輸送管路設計缺陷及改進措施

圖2 輸料管總成圖

(1)混凝土輸送管路原廠設計介紹。Nomet 7110wp混凝土噴射機組出廠時,混凝土輸送管路的設計為:料斗的出料口內徑是∮125mm,然后不變徑經過90°彎管后由1根變徑管從∮125mm變為∮100mm,再經1根1m長的變徑管由∮100mm變徑為∮64mm。內徑∮64mm的輸送管一直延伸到內噴頭處,噴嘴內徑由進口∮64mm變為出口∮50mm。

(2)混凝土輸送管路原廠設計缺陷。混凝土輸送管路原廠設計方式使設備在實際生產施工當中遇到很多問題。內徑∮64mm的輸送管所允許通過的最大骨料粒徑為16mm,而實際施工中有很多骨料的粒徑都大于16mm。流量一樣,管徑越小,混凝土在管內的流速越大,阻力也較大,就越容易堵管。再者,管內徑太小,混凝土在管道內凝固的速度加快,待料時間也相應縮短。經測算,在原廠設計管路施工中,待料時間僅為15~20min。

(3)混凝土輸送管路的改進措施。從∮125mm處用1根長度為1.2m的變徑管,由∮125mm的內徑管直接變為∮80mm內徑管且一直延伸到噴頭處。噴嘴內徑由進口的∮80mm變為出口的∮50mm。改進后的混凝土輸送管路,由于管內徑加大,混凝土在輸送管道內的速度變得緩慢,阻力也隨之減小。管道允許通過的骨料粒徑由原來的16mm增加到30mm。由于輸送管路內徑加大,管路內的混凝土的凝固速度也降低,待料時間由原來的15~20min提高到50~70min。改進后的混凝土輸送管路經過2年的實際施工驗證,其堵管的幾率大大降低,提高了生產效率。

2 結語

對于長大隧道施工,設備完好率、出勤率是其快速掘進的主要決定因素之一,而合理的設備技術改進不僅關系到施工的速度,而且影響到安全、質量和效益。該技術改進經現場的實際應用后,很好的保證了隧道開挖支護需求,還大大減少了設備維修時間及費用,值得推廣使用。