聚醚醚酮與髕骨軟骨間的生物摩擦學特性

張欣悅,張德坤,陳 凱,徐寒冬

(1 中國礦業大學 機電工程學院,江蘇 徐州 221116;2 中國礦業大學 材料科學與工程學院,江蘇 徐州 221116)

全膝關節置換術(total knee arthroplasty, TKA)對于關節炎患者是一種非常有效的治療手段[1],目前研究應用的人工膝關節假體材料主要為金屬、骨水泥、生物陶瓷、高分子復合材料4大類,但由于假體材料的生物力學特性與天然關節存在一定差異,隨年限的增加,會出現無菌松動、感染和骨溶解等一系列問題[2-4],制約著人工關節的使用壽命。傳統的人工關節置換普遍采用鈷鉻鉬合金作為股骨組件材料,但存在質量大、重金屬離子及應力遮擋等問題[5]。聚醚醚酮(polyetheretherketone,PEEK)是一種芳香族半結晶的線型熱塑性聚合物,具有較低的制造成本、良好的生物相容性[6-7]、優異的耐腐蝕性、耐磨性及抗疲勞性等[8-9]優點,自20世紀90代初期以來,已經越來越多地被用在整形外科、脊柱等植入物上[10-11]。

眾多學者對PEEK材料在關節置換領域的應用展開了大量研究,韓成龍等[12]發現,PEEK椎體間融合器的并發癥明顯低于其他材料的融合器,是治療脊髓型頸椎病的一種良好選擇。Lee等[13]證明用PEEK復合材料制作的種植體更符合疲勞強度的要求,且其彈性模量接近皮質骨的彈性模量,可有效減小應力遮擋效應。Pace等[14]使用CFR-PEEK內襯對氧化鋁陶瓷頭的體外模擬實驗表明,CFR-PEEK生物相容性較好。Schole等[15]研究表明,與超高分子量聚乙烯和鈷鉻鉬的磨損(UHMWPE/CoCrMo)以及其他硬質材料配合(UHMWPE/Ti合金,UHMWPE/ZrO2)相比,PEEK和CFR-PEEK材料在自我配合的磨損程度較低。

雖然PEEK作為一種新型生物材料,在自配合及與UHMWPE配合的低載實驗中都表現出了優異的摩擦學性能,但目前國際上在膝關節、髖關節假體置換中,PEEK材料還沒有真正實現臨床應用,關節的運動界面間的摩擦行為還有待研究。且目前針對保留自身髕骨的半膝關節置換狀態來研究PEEK與髕骨軟骨的摩擦磨損行為還鮮有報道。髕骨是膝關節磨損的主要部件之一,髕骨置換后的并發癥占人工關節全膝置換并發癥的50%,包括應力骨折、髕骨缺血性壞死、假體松動、磨損、假體周圍髕骨骨折等[16]。Mayassi等[17]在醫療診斷可以保留髕骨的前提下,對照研究了保留自身髕骨的半膝關節置換和替換髕骨的膝關節置換術,發現患者自身髕骨比髕骨假體更符合生理和解剖而利于關節恢復。

針對保留自身髕骨的半膝關節置換狀態,本工作將PEEK生物材料與天然髕骨軟骨組合,研究不同摩擦配副、接觸載荷、滑移速率對PEEK與天然軟骨摩擦磨損行為的影響,分析了不同參數下摩擦配副之間的摩擦因數、磨損形貌等,相關研究內容對PEEK材料作為膝關節置換材料提供了基礎數據,對分析其摩擦磨損機理及壽命預測情況具有重要的參考意義。

1 實驗

1.1 實驗材料及制備

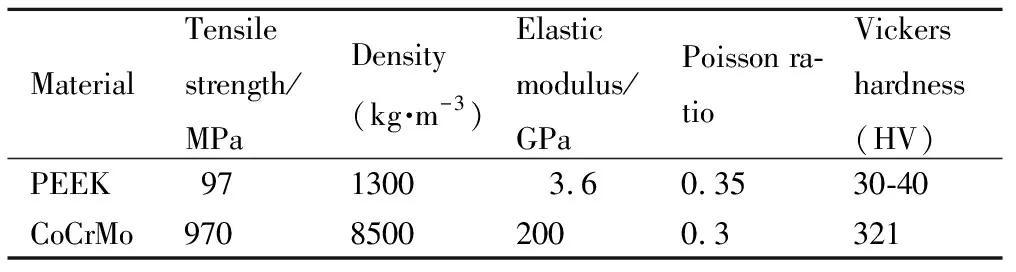

PEEK購自江蘇奧康尼醫療科技發展有限公司,CoCrMo購自上海氏博金屬制品有限公司,兩種材料的力學性能見表1。天然關節軟骨試樣取自18個月成年牛股骨髁和髕骨,屠宰后4h內獲取,存放在生理鹽水中,在-20℃低溫箱中冷凍保存備用,其力學性能見文獻[18]。Maroudas等[19]證實了軟骨在-20℃低溫下保存不會影響其力學特性。存儲時間不超過4天,軟骨樣品表面無損傷,對結果沒有影響,試樣表面的平整度和粗糙度對摩擦因數有較大影響[20]。軟骨試樣分別使用φ25mm(股骨)和φ6mm(髕骨)的空心鉆頭加工,選取軟骨中心較平整區域,隨后對軟骨試樣下表面進行切割、打磨處理,以保證軟骨試樣底面的水平。髕骨試樣為φ6mm×6mm銷試樣,股骨、PEEK、CoCrMo試樣為φ25mm×4mm的圓盤試樣,進行打磨拋光處理以保證試樣表面粗糙度一致,膝關節植入物粗糙度Ra約為0.04mm[21]。實驗前,軟骨樣本在室溫下自然恢復,隨后放入體積分數為25%的新生小牛血清(fetal bovine serum,FBS)中浸泡至少1h,以保證軟骨試樣飽和。實驗用新生小牛血清購自浙江天杭生物科技股份有限公司,質量級別為超級,實驗在室溫下進行,軟骨試樣用生理鹽水清洗,其他試樣用去離子水清洗。

表1 選用材料的力學性能Table 1 Mechanical properties of materials

1.2 實驗方法

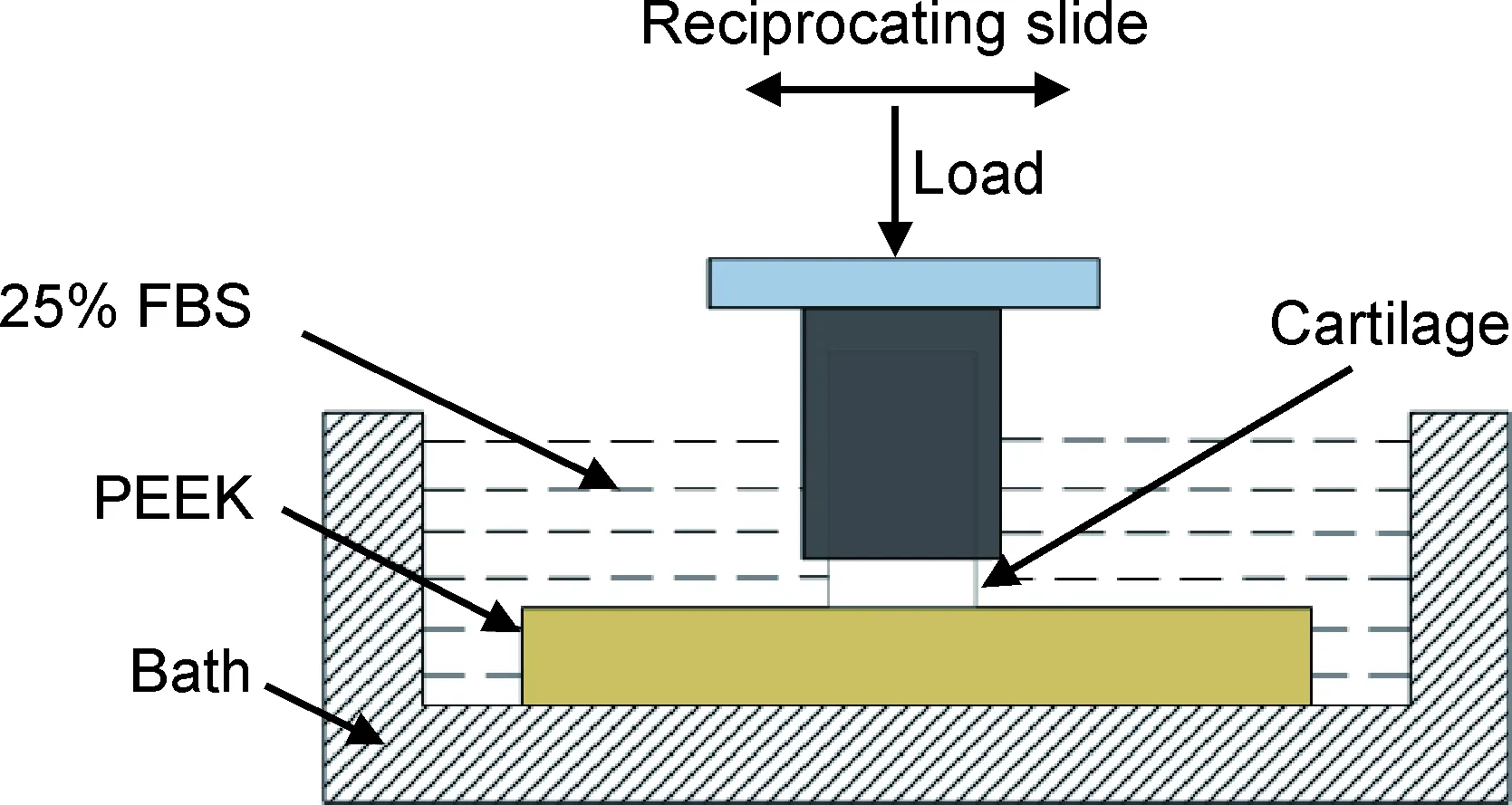

針對膝關節運動的磨損形式和天然軟骨摩擦磨損的運動特點,本研究選擇在RTEC多功能試驗機上進行銷盤往復直線運動摩擦實驗(如圖1所示),上試樣為髕骨軟骨銷,下試樣為PEEK/CoCrMo/股骨軟骨盤,運動方式為上試樣固定不動,下試樣作往復直線運動。試驗機實時獲取z方向變形量、滑行過程中切向力Fx、法向力Fz和摩擦因數等物理量,隨后采用VW-9000型高速攝像機、S-3000N 型掃描電鏡觀察磨損表面形貌特征以及采用DEKTAK XT型臺階儀測量下試樣表面磨痕輪廓,以研究其磨損機理。

本研究采用載荷、速率和配副3個因素進行摩擦學實驗,研究載荷、速率、潤滑和配副與摩擦因數和磨損程度的相關性。大量關節應力研究表明,正常平均關節應力范圍為0.1~2.0MPa,行走速率1~2rad/s,折合線速0~0.1m/s[22]。因此法向載荷分別選取10,20,30,40,50N,假設赫茲接觸,最高載荷不超過1.77MPa,即為正常接觸應力范圍,滑移速率選取2,5,10,15,20mm/s。本研究測量120min內的實驗數據,以建立穩定的摩擦因數,所有實驗在室溫下進行。

圖1 摩擦實驗裝置示意圖Fig.1 Schematic diagram of friction test

2 結果與討論

2.1 摩擦副對摩擦行為的影響

圖2為髕骨軟骨與不同材料之間摩擦因數的變化,由圖2(a)可以看出,PEEK/髕骨軟骨和CoCrMo/髕骨軟骨的摩擦曲線均呈現為先急劇增加后逐漸平穩的趨勢,而天然軟骨配副的摩擦因數曲線則為先下降再上升然后逐漸平穩。這是由于天然軟骨本身獨特的組織結構所決定的,加載初期,由于軟骨表層組織較為薄弱,存在少量微凸體,隨摩擦的進行,表層薄膜被破壞,產生微小顆粒,且軟骨內部水分無法及時釋放,導致開始時摩擦因數較高,隨后軟骨內部水分有效釋放,摩擦因數有所降低,但隨著水分的持續流失,軟骨變形增大,摩擦因數增加,隨后軟骨中透明質酸、磷脂質等物質有效促進其軟骨的自潤滑[23],使軟骨變形與其自潤滑相協調,摩擦因數達到平穩,顯示軟骨優越的自潤滑作用,同時也說明了天然軟骨配副間的摩擦因數遠遠低于其他兩種配副。圖2(b)為軟骨與不同摩擦副之間的平均摩擦因數(穩定后最后10min的數據)柱狀圖,可以看出,在同樣載荷、速率和潤滑條件下,PEEK/髕骨軟骨的摩擦因數為0.235,明顯低于CoCrMo/髕骨軟骨的摩擦因數0.272,且圖2(a)曲線顯示其優先達到平穩階段,天然關節軟骨的摩擦因數很小,僅有0.0113。

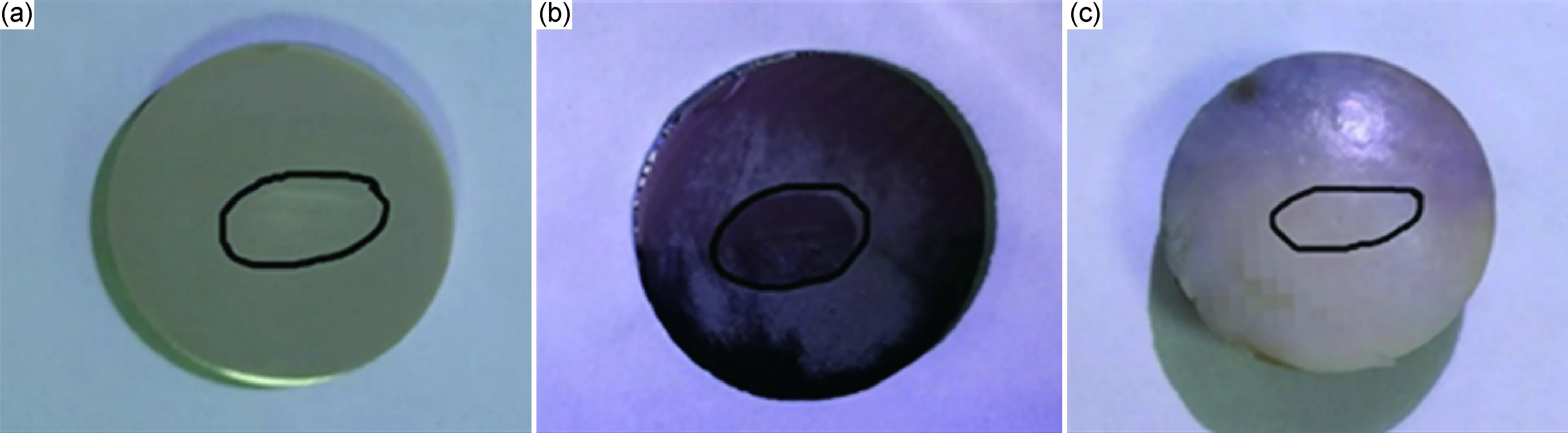

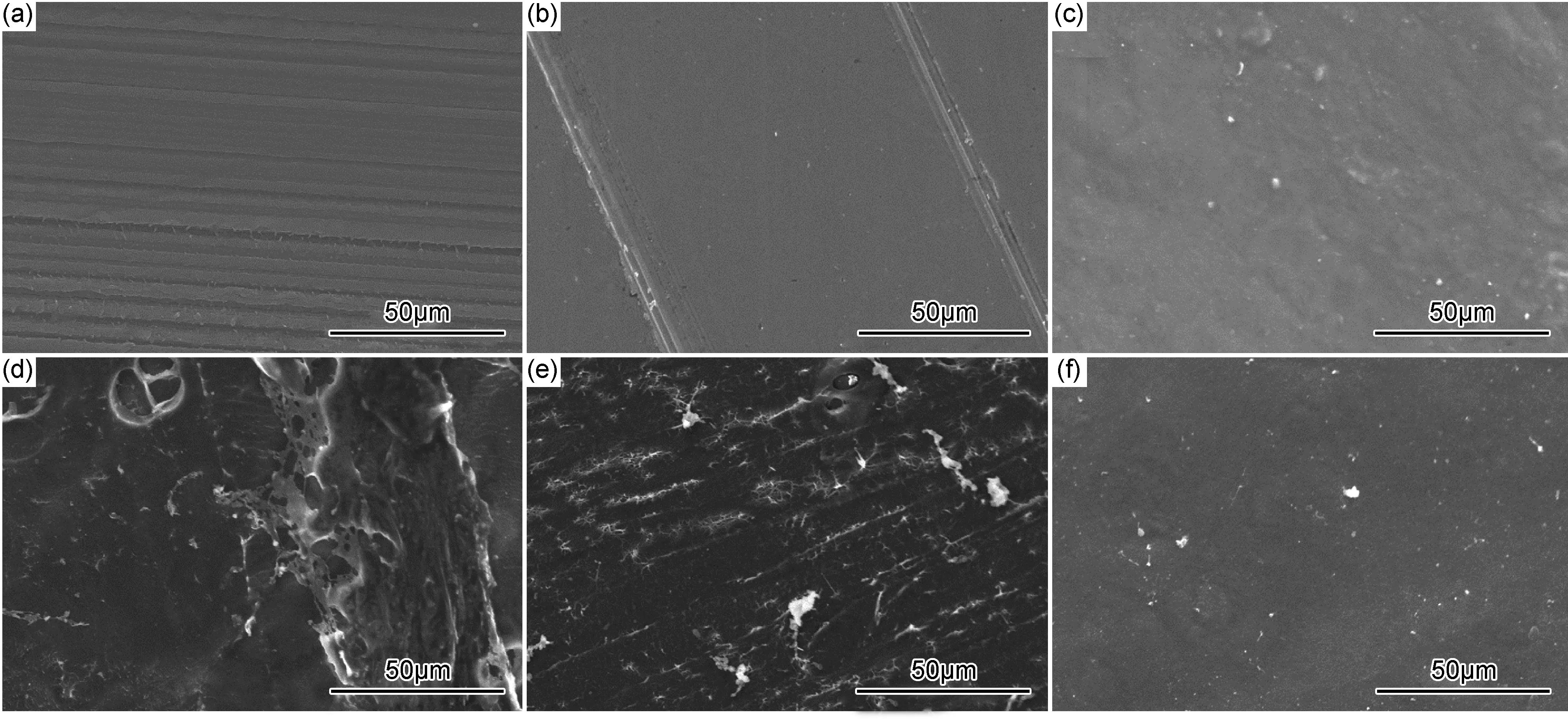

圖3為不同配副的試樣表面形貌,可以看出,PEEK盤與CoCrMo盤表面皆有明顯的劃痕區域,而軟骨盤則無明顯劃痕,僅有稍微褶皺出現,在進一步的SEM圖中(圖4)同樣表現為PEEK盤與CoCrMo盤表面有明顯犁溝,軟骨表面幾乎無損傷,但PEEK盤表面劃痕數量和均勻程度明顯高于CoCrMo盤,且劃痕周圍伴有毛邊。

圖3 不同配副表面宏觀形貌 (a)PEEK盤;(b)CoCrMo盤;(c)cartilage盤Fig.3 Macroscopic morphologies of the sample surface under different pairs (a)PEEK disc;(b)CoCrMo disc;(c)cartilage disc

圖4 不同配副表面SEM形貌(a)PEEK盤;(b)CoCrMo盤;(c)軟骨盤;(d)髕骨銷(PEEK);(e)髕骨銷(CoCrMo);(f)髕骨銷(軟骨)Fig.4 SEM morphologies of the sample surface under different pairs(a)PEEK disc;(b)CoCrMo disc;(c)cartilage disc;(d)patella cartilage pin(PEEK);(e)patella cartilage pin(CoCrMo);(f)patella cartilage pin(cartilage)

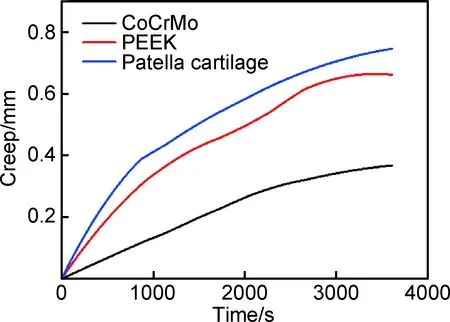

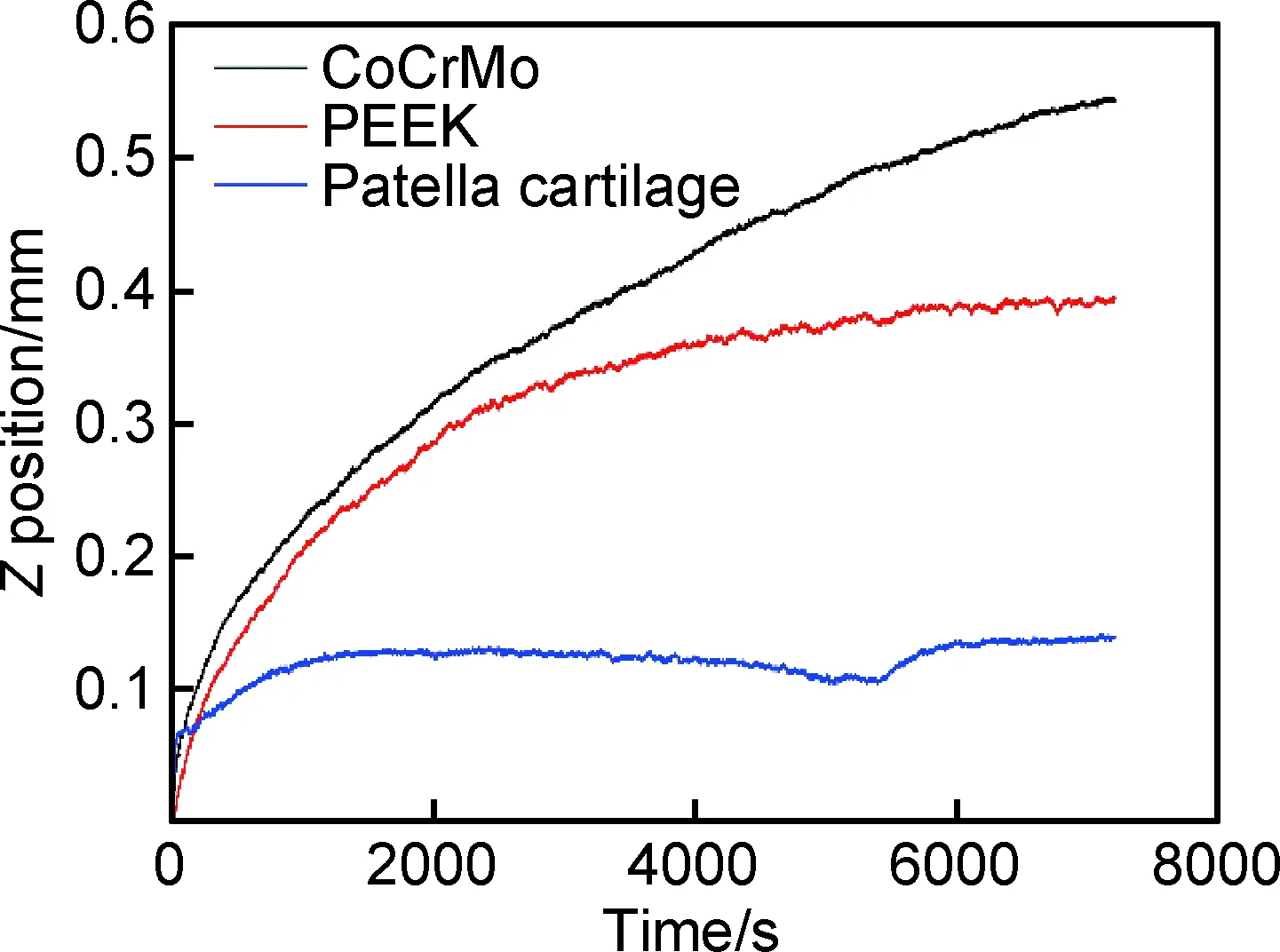

蠕變是在一定溫度下,應力不變時,黏彈性材料的變形隨時間逐漸增加的一種現象,蠕變程度能反映材料的變形能力及尺寸穩定性。圖5為3種材料在20N加載下的蠕變曲線,從圖中可以看出PEEK的最大變形量明顯大于CoCrMo,從而說明PEEK更易發生黏彈性變形。圖6為實驗過程中的實時法向形變曲線,CoCrMo/髕骨軟骨配副的實時變形高于PEEK/髕骨軟骨配副,軟骨組織變形較為平緩。這是因為軟骨材料與其他兩種材料相比硬度小且具有兩相性,其變形主要表現為軟骨的變形,由圖4(d)~(f)可以看出,CoCrMo/髕骨軟骨配副的軟骨銷表面出現較密集且深度較大的犁溝,損傷嚴重。PEEK/髕骨軟骨配副的銷表面僅有少量深度較淺的劃痕存在,且表面損壞程度較低,而天然軟骨配副的軟骨銷表面僅觀察到少量褶皺。同時軟骨變形越大,滑動時產生的阻力越大,摩擦因數越高,如圖2(a),CoCrMo/髕骨軟骨配副的摩擦因數時變曲線高于PEEK/髕骨軟骨配副。

圖5 不同材料在20N加載下的蠕變曲線Fig.5 Creep curves of different materials under 20N loading

圖6 不同材料在20N加載下的法向形變曲線Fig.6 Normal deformation curves of different materials under 20N loading

實驗數據表明,與天然髕骨軟骨配合摩擦時,與PEEK相比CoCrMo對軟骨的損傷更為嚴重,PEEK/髕骨軟骨、CoCrMo/髕骨軟骨配副的試樣表面均有不同程度的擦傷,下面將針對PEEK/髕骨軟骨配副展開進一步研究。

2.2 載荷對摩擦行為的影響

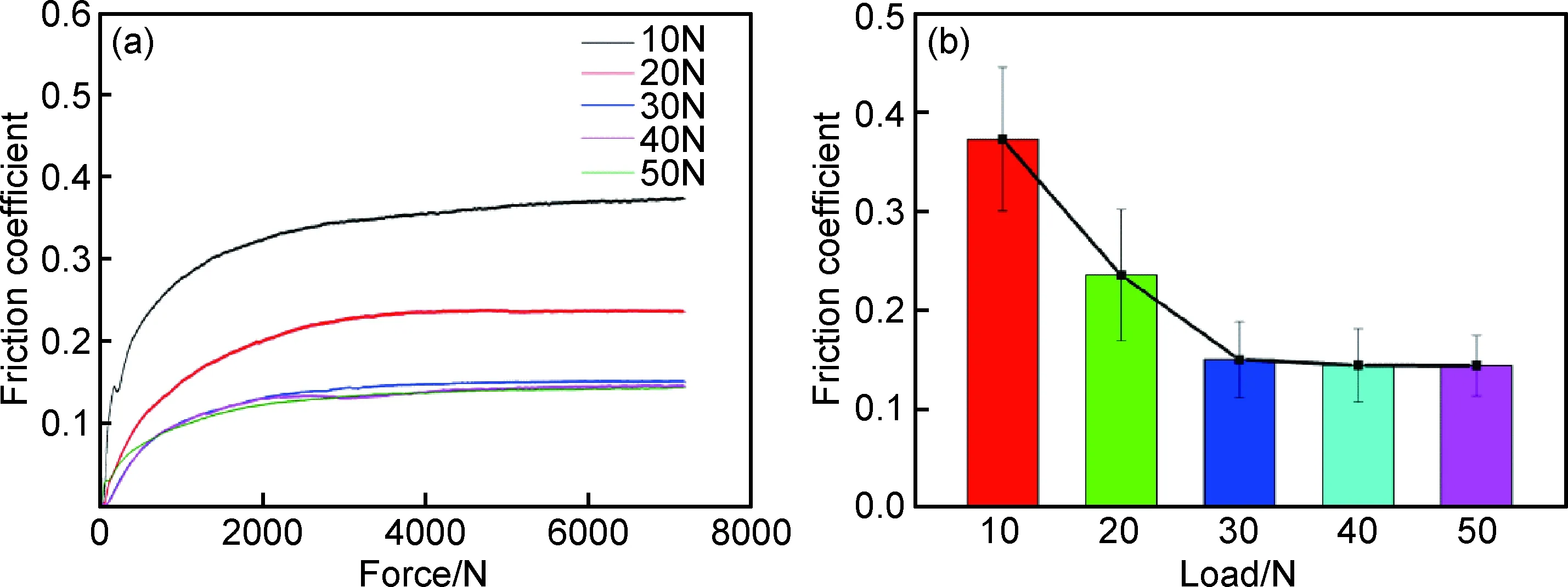

圖7為不同載荷條件下PEEK/髕骨軟骨配副的摩擦因數的變化,由圖7(a)可以看出,摩擦因數隨時間的增加,表現出先急劇上升再緩慢增加直至平穩的趨勢。在摩擦初始階段,由于軟骨表面膜具有一定的潤滑作用,摩擦因數較低[23];由于試樣表面微凸體的存在,實驗初期實際接觸面積小于名義接觸面積,應力集中,磨損較為嚴重,易產生凹痕和剝離坑,且表面膜在擠壓和剪切的作用下受到破壞,并產生黏著作用,摩擦力快速上升表現為摩擦因數急劇增加;隨著摩擦的進行材料接觸面積增加,接觸應力減小,且軟骨持續發生彈塑性變形,其中水分不斷從軟骨表面微孔中滲出以輔助潤滑,該效應使摩擦因數增速減緩直至穩定且此時軟骨表面水分有效釋放,使得材料變形與自恢復能力相協調,磨屑的產生與排出達到動態平衡,摩擦過程達到穩定階段,摩擦因數基本穩定。對比實驗前期曲線發現,低載時摩擦因數與時間的斜率大,到達穩定狀態的時間長,載荷大時斜率有所降低,摩擦因數達到穩定的時間減短。

圖7 摩擦因數隨載荷的變化曲線 (a)摩擦因數時變曲線;(b)穩定階段的摩擦因數Fig.7 Change curves of friction coefficient under different axial load(a)time-dependent curve of the friction coefficient;(b)friction coefficient at steady stage

圖7(b)為不同載荷條件下PEEK/髕骨軟骨配副的摩擦因數變化柱狀圖,可以看出,在同樣的速率潤滑條件下,PEEK/髕骨軟骨配副的摩擦因數隨法向載荷的增大呈現出先降低后逐漸平穩的趨勢。當法向載荷較小時(10N),軟骨中的水分不足以充分釋放,摩擦因數較高,隨著法向載荷的增大,軟骨自潤滑效果愈加明顯,摩擦因數明顯降低,當法向載荷達到一定量值時(30N),軟骨自潤滑效果充分發揮,此后法向載荷的增大對摩擦因數影響甚微。當載荷從10N增至20N,軟骨與PEEK間的摩擦因數從0.372降至0.235,當載荷增至30~50N時,摩擦因數幾乎穩定在0.144左右。這與Katta等[24]用牛軟骨銷與牛軟骨片作為配副進行往復摩擦實驗的研究中得到的實驗結果相一致,隨著載荷從0.2MPa增至0.4MPa,軟骨與軟骨之間的摩擦因數逐漸降低。

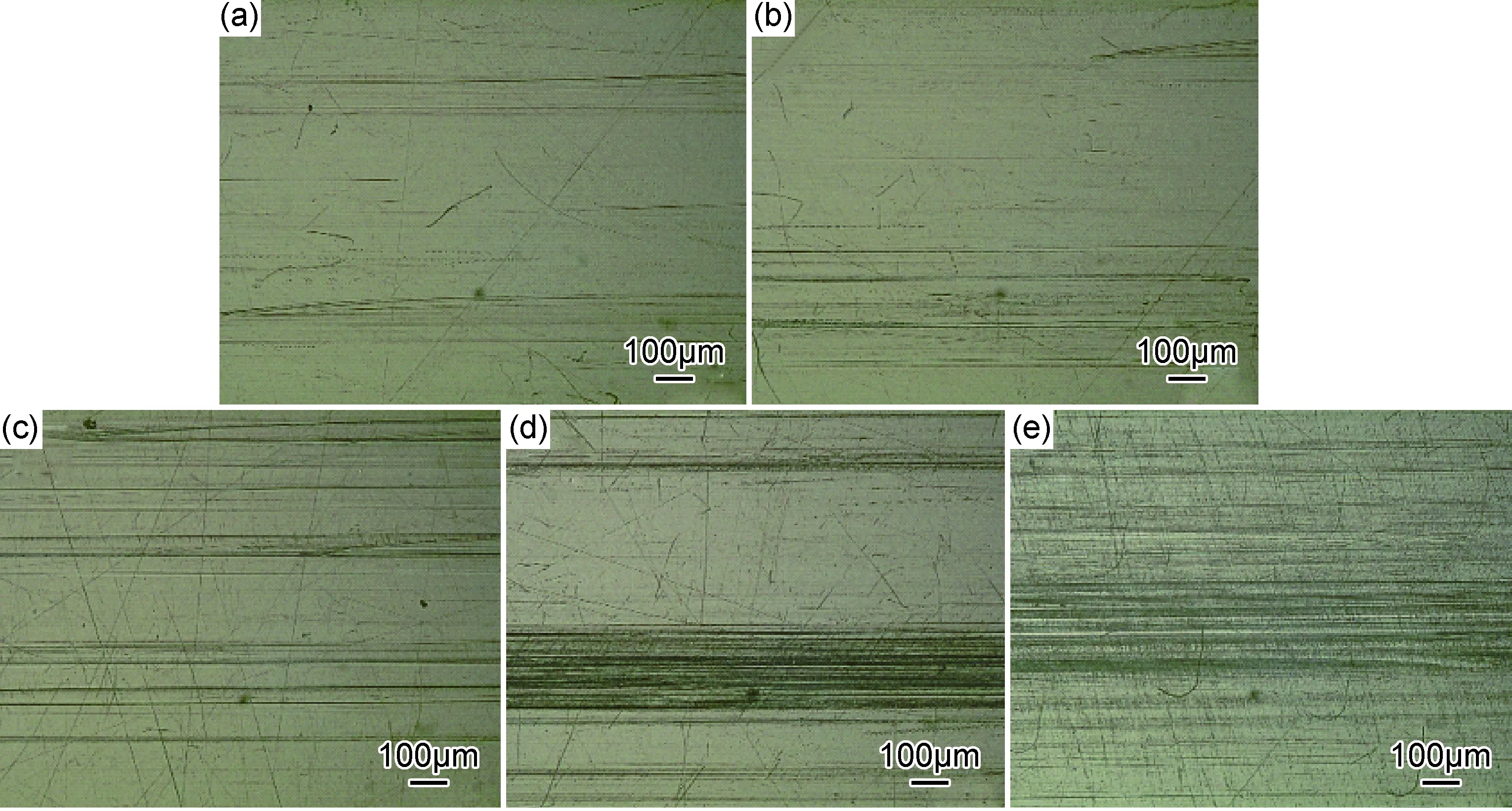

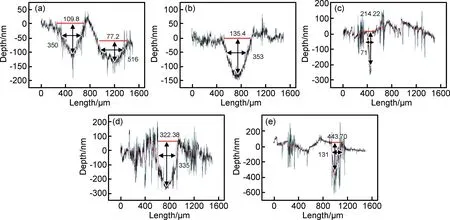

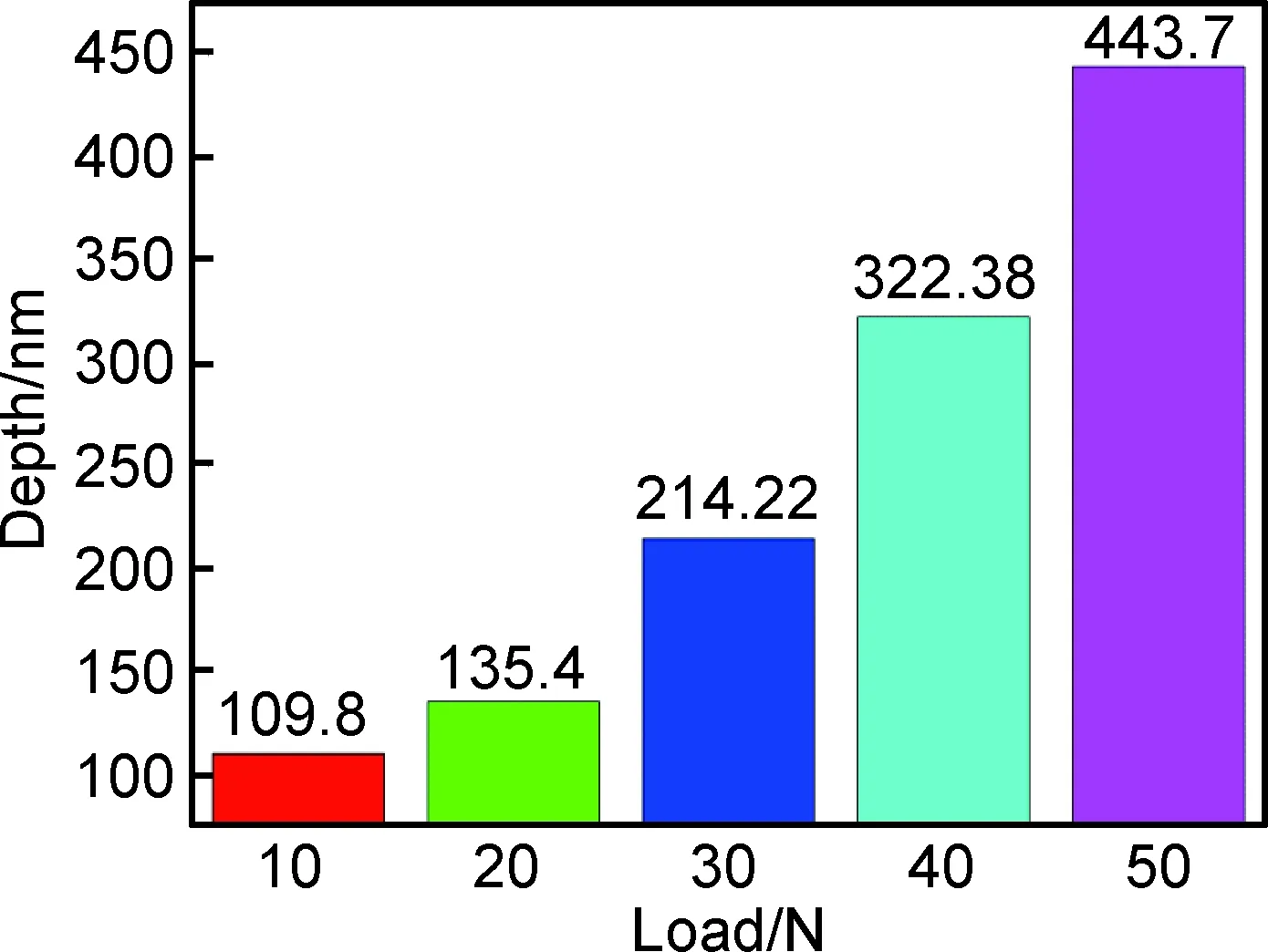

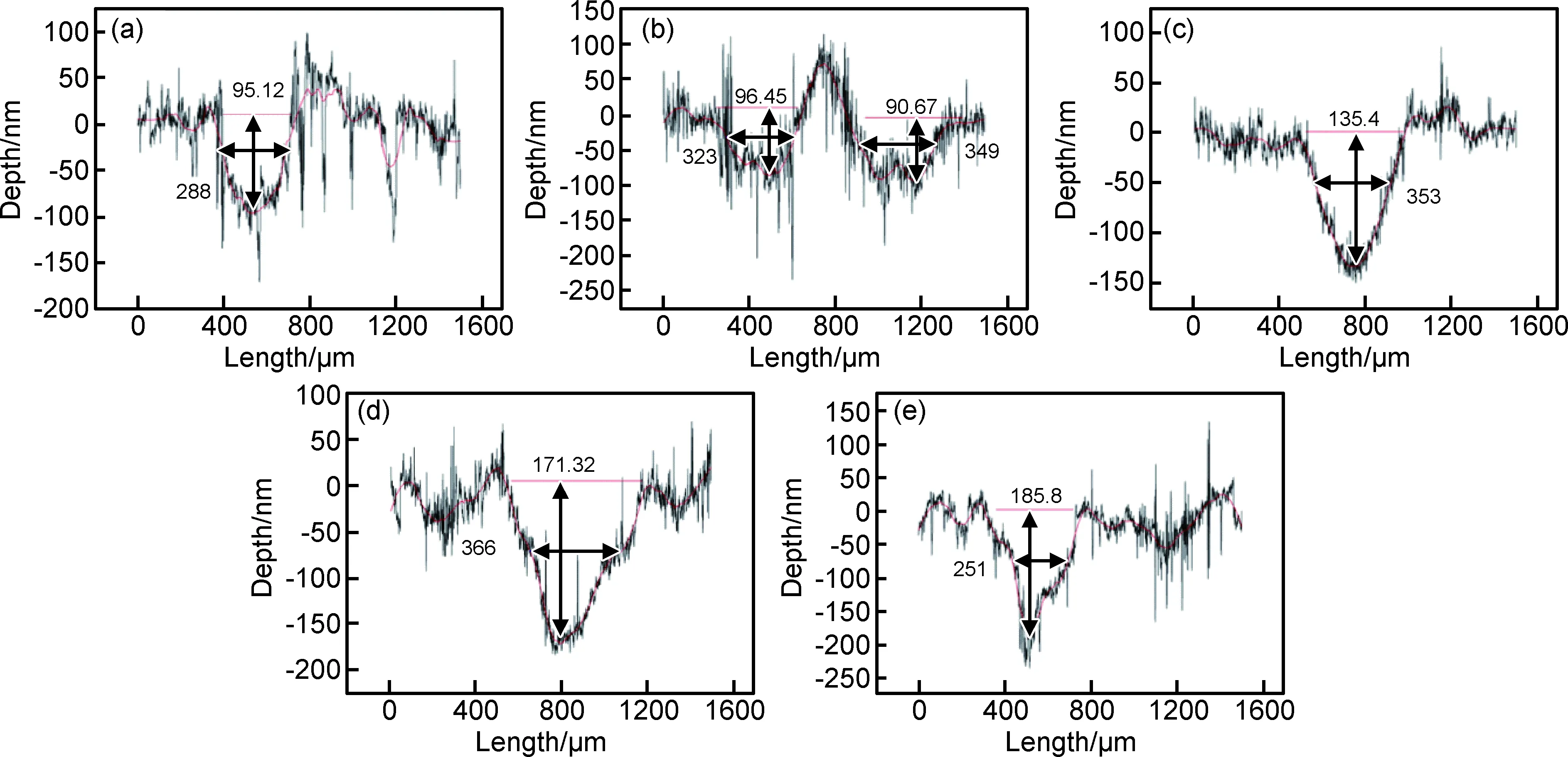

雖然摩擦因數隨法向載荷的增大而減小,但磨損隨法向載荷的增大而明顯加重。圖8,9分別為PEEK試樣在10mm/s速率下磨損120min后表面形貌及磨痕輪廓曲線,從表面形貌圖可以看出,法向載荷越大,磨損越嚴重,PEEK表面劃痕越深,且分布越集中。從磨痕輪廓曲線可以看出,在磨痕兩側均有不同程度的凸起,這是由于擠壓變形所致。圖10為不同載荷下的磨痕深度變化圖,可以看出,隨載荷的增加,磨痕深度逐漸加大,50N載荷下的磨痕深度最大,可達443.7nm,10N載荷下最小,僅有109.8nm。這是因為隨載荷的增大所產生的彈性變形量增加,單位法向力增大,進而導致磨痕深度加大,相對磨損量增加。

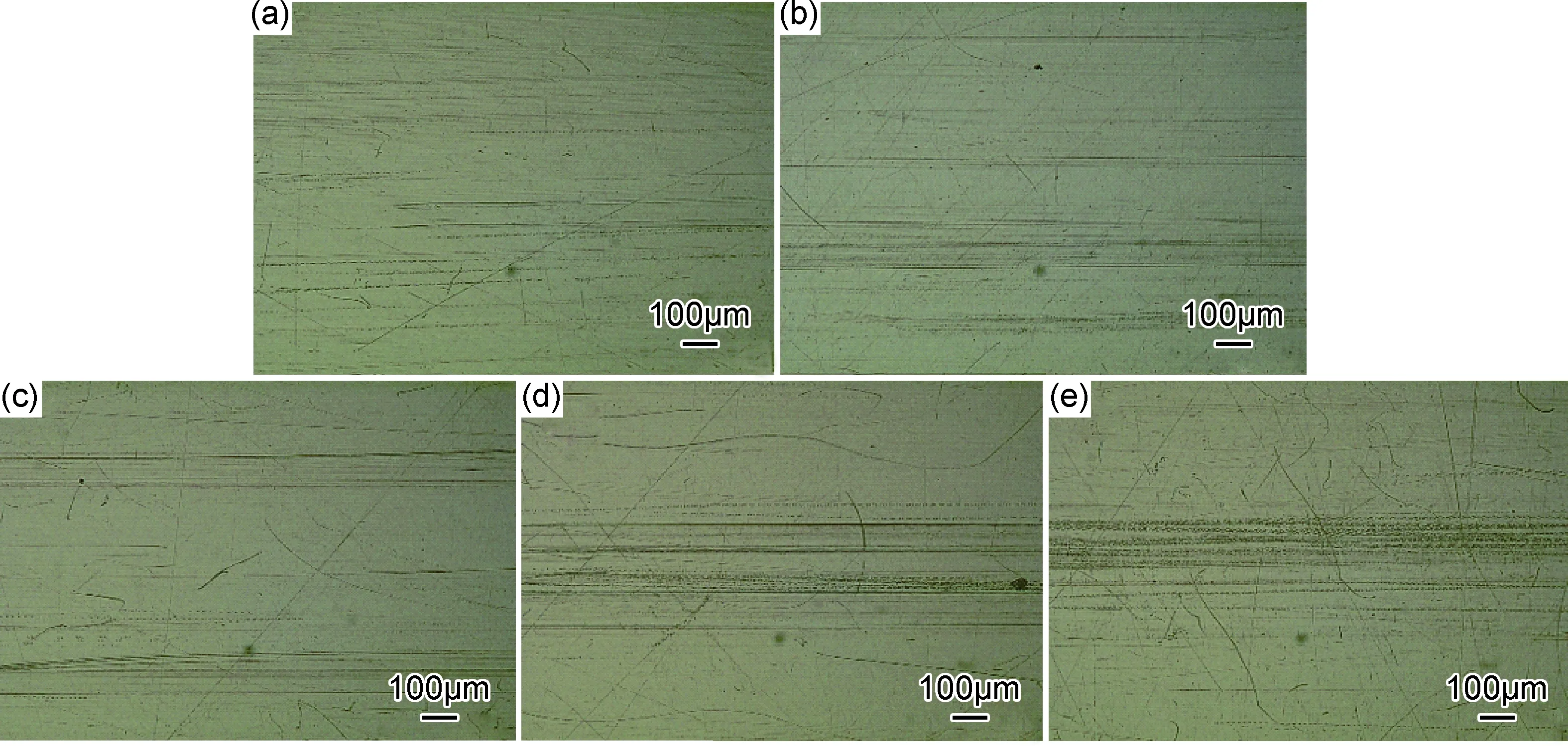

圖8 不同載荷下PEEK表面形貌 (a)10N;(b)20N;(c)30N;(d)40N;(e)50NFig.8 Morphologies of the PEEK surface under different axial load (a)10N;(b)20N;(c)30N;(d)40N;(e)50N

圖9 不同載荷下PEEK表面磨痕輪廓 (a)10N;(b)20N;(c)30N;(d)40N;(e)50NFig.9 Trace profiles of the PEEK surface under different axial load (a)10N;(b)20N;(c)30N;(d)40N;(e)50N

圖10 不同載荷下的PEEK表面磨痕深度Fig.10 Trace depth of the worn PEEK surface under different axial load

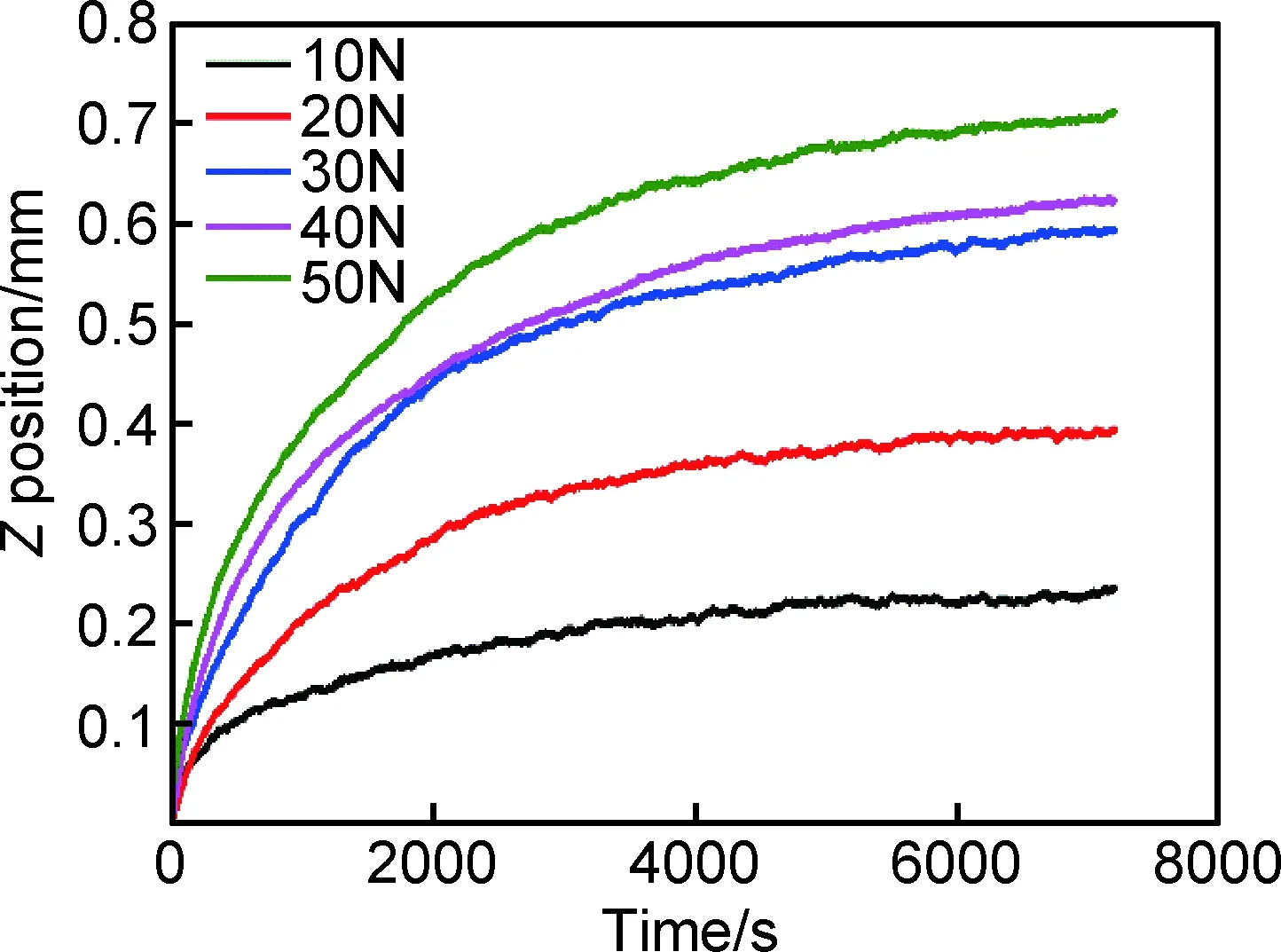

圖11為PEEK/髕骨軟骨的實時法向形變曲線,可以看出,隨著法向載荷的增大,法向變形增大,符合材料蠕變曲線的一般規律。當法向載荷較小時,軟骨變形主要以彈性變形為主,該彈性變形不斷協調上試樣的摩擦作用,因此試樣表面產生的磨痕較為輕微;隨著法向載荷的增大,軟骨表面的彈性變形逐漸轉變成塑性變形,接觸面失去原有的變形協調作用,試樣表面膜被破壞,磨損加劇,磨痕更為明顯。

分析圖11實驗前期曲線發現,低載時法向變形量與時間的曲線斜率小,到達穩定狀態的時間較短,載荷大時曲線斜率增大,摩擦因數達到穩定的時間延長,這一現象與圖8的規律相吻合。法向載荷的大小直接影響到軟骨中水分的釋放,對摩擦因數影響較大,加載時,軟骨中液體從高應力區流向低應力區,在初始加載期間,外部施加載荷主要由液相承受,內部液體流出速率主要受外部載荷控制,低載時軟骨內部液體流出速率較慢,其自潤滑效果滯后于軟骨變形程度,表現為低載時摩擦因數增加快,高載時增加相對較慢。一段時間后,內部高壓力使得軟骨內的液體相流出組織,導致施加載荷轉移到軟骨固體相,軟骨的固體相承受外部載荷,導致接觸表面變形減慢,摩擦因數顯示不同的變化率,隨后自潤滑與變形相適應,摩擦因數逐漸穩定。

圖11 PEEK/髕骨軟骨的實時法向形變曲線Fig.11 Normal deformation curves of PEEK/patella cartilage

2.3 速率對摩擦副摩擦行為的影響

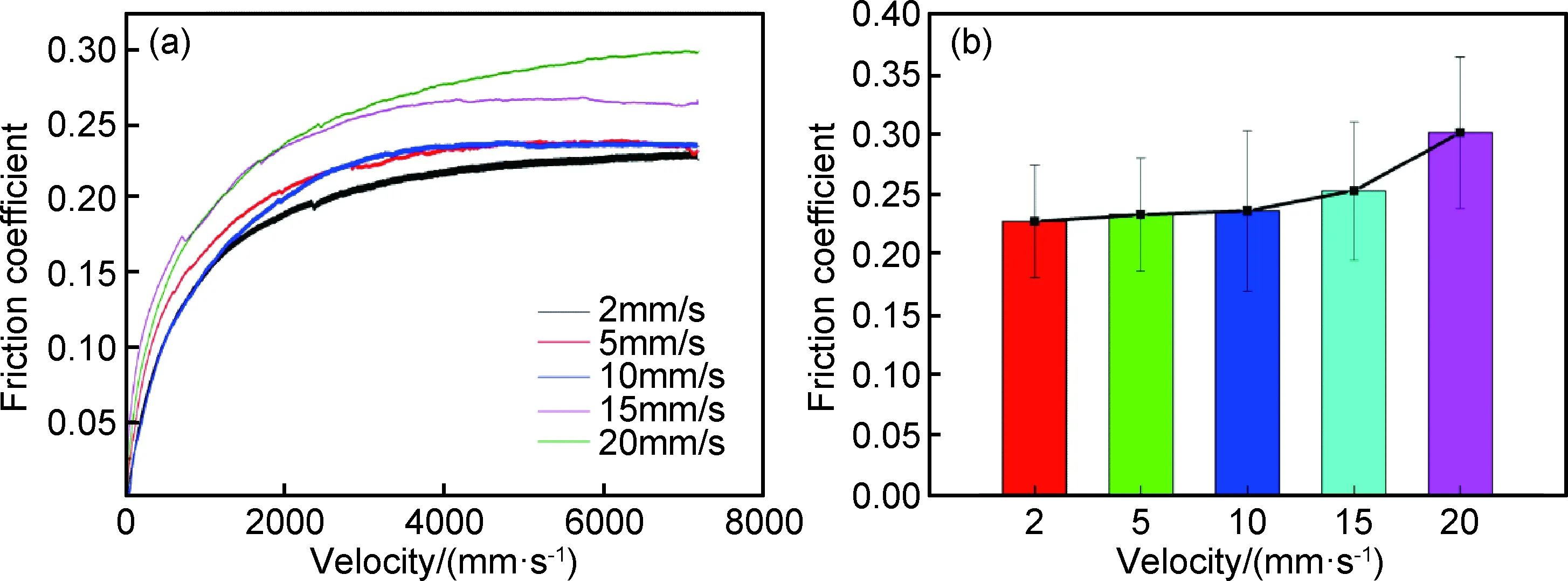

圖12為不同速率條件下PEEK/髕骨軟骨配副的摩擦因數的變化,圖12(a)摩擦因數時變曲線與圖7(a)中的變化趨勢基本一致,可分為3個階段,快速上升期、緩慢上升期和穩定期,符合摩擦學摩擦因數的動態變化規律。從快速上升期(前800s)的曲線可以看出,低速時的曲線斜率較小,達到穩定所需時間較短,高速時的曲線斜率較大,所需時間較長。圖12(b)為不同速率條件下PEEK/髕骨軟骨配副的摩擦因數變化柱狀圖,可以看出,在同樣載荷潤滑條件下,摩擦因數隨著滑移速率的增大而增大,當速率從2mm/s增至20mm/s時,摩擦因數從0.226增至0.300,這種規律在高滑移速率下(15~20mm/s)尤為明顯,在高滑移速率下,軟骨表面吸收/釋放水分的頻率無法與滑移的往復頻率協調,軟骨表面一直處于較大的變形狀態,軟骨的自我修復能力無法滿足軟骨表面變形,自潤滑效果減弱,摩擦因數增大。

圖12 摩擦因數隨速率的變化曲線 (a)摩擦因數時變曲線;(b)穩定階段的摩擦因數Fig.12 Change curves of friction coefficient under different velocities(a)time-dependent curve of the friction coefficient;(b)friction coefficient at steady stage

圖13,14為不同速率條件下的PEEK表面形貌及磨痕輪廓,從表面形貌圖可以看出,磨損形貌主要以劃痕為主,隨速率的增加,劃痕深度加大,密集程度增加,在高速(15~20mm/s)時磨損表面出現磨損顆粒擦傷的褶皺痕跡。從磨痕輪廓曲線圖中可以看出,磨痕寬度除在20mm/s外,表現出隨滑移速率增加而增加的趨勢,2mm/s速率下的磨痕寬度最窄,僅有288μm,15mm/s速率下最小,可達366μm,且磨痕周圍出現不同程度的褶皺。圖15為不同速率下PEEK表面磨痕深度變化圖,可以看出,隨滑移速率的增加,磨痕深度加大,20mm/s速率下的磨痕深度最大,可達185.8nm,2mm/s速率下最小,僅有95.12nm。這是由于速率增加,摩擦表面產生的摩擦熱上升,摩擦熱的存在在一定程度上會增加摩擦阻力,阻礙磨損產物的排出[25],同時隨滑動速率的增大,上試樣軟骨內部水分的擠出滯后且試樣表面變形,也會阻礙磨損產物的排出,使磨損表面的損壞程度加深。

圖13 不同速率下PEEK表面形貌 (a)2mm/s;(b)5mm/s;(c)10mm/s;(d)15mm/s;(e)20mm/sFig.13 Morphologies of the worn PEEK surface under different velocities (a)2mm/s;(b)5mm/s;(c)10mm/s;(d)15mm/s;(e)20mm/s

圖14 不同速率下PEEK表面磨痕輪廓 (a)2mm/s;(b)5mm/s;(c)10mm/s;(d)15mm/s;(e)20mm/sFig.14 Trace profiles of the worn PEEK surface under different velocities (a)2mm/s;(b)5mm/s;(c)10mm/s;(d)15mm/s;(e)20mm/s

圖15 不同速率下PEEK表面磨痕深度Fig.15 Trace depth of the worn PEEK surface under different velocities

3 結論

(1)在小牛血清潤滑的條件下,軟骨與髕骨軟骨組的摩擦因數最小,僅有0.0113,PEEK/髕骨軟骨組的摩擦因數明顯低于CoCrMo/髕骨軟骨組,PEEK/髕骨軟骨組的軟骨表面磨損輕微,CoCrMo/髕骨軟骨組的軟骨表面損傷嚴重,PEEK盤與CoCrMo盤表面皆有明顯犁溝,且PEEK盤表面劃痕數量和均勻程度明顯高于CoCrMo盤。

(2)PEEK/髕骨軟骨組的摩擦因數時變曲線可分3個階段,快速上升期、緩慢上升期和穩定期,摩擦因數隨法向載荷增大而減小,該趨勢在低載荷條件下(10~20N)表現明顯,且法向載荷越大,PEEK表面磨痕越深,劃痕分布越集中,摩擦副間磨損越嚴重。

(3)PEEK/髕骨軟骨組的摩擦因數隨滑移速率的增大而增大,在高滑移速率條件下(10~20mm/s)明顯,且滑移速率越大,PEEK表面磨痕越深,摩擦副間磨損越嚴重。

(4)相對于滑移速率,載荷對摩擦因數的影響更大。