基于三軸云臺的飛行仿真器精度驗證試驗設計

曾科軍

(中國人民解放軍92124部隊, 遼寧 大連 116023)

在飛行器研制階段,需對飛行器各項性能指標進行考核,其中包括飛行器的位置、速度、加速度等飛行軌跡參數。在飛行器外場飛行試驗中,一般使用光學、雷達等測量設備對飛行軌跡參數進行測量[1-3],而受限于測量設備的性能、測量原理及測量環境,測量數據誤差較大,需要建立相應的誤差模型對誤差進行修正,以提高測量數據精度[4-6]。

為解決上述問題,通常采用實驗室仿真試驗的方式,利用飛行仿真器對目標運動狀態進行模擬及測量,并對測量數據進行分析研究,從而達到提高外場飛行試驗數據的使用效能、有效降低飛行器研制的時間及經濟成本的目的。

飛行仿真器的研制始于20世紀40年代的美國,隨著航空工業的發展,各國相繼開展了相關研究工作。目前,以美國的CGC公司和德國的西門子公司技術水平最為先進。我國于20世紀60年代開始飛行仿真器的研制,其中,具有代表性的單位有哈爾濱工業大學、南京航空航天大學、中國船舶工業第6354研究所等,盡管經過近50年的發展,但國內企業在制造工藝、定位精度等方面,與歐美同行仍存在不小差距。

根據輸出測元類型進行分類,飛行仿真器分為仿真轉臺和仿真云臺兩大類。仿真轉臺主要對飛行器的偏航、翻滾、俯仰等姿態參數進行模擬及測量,仿真云臺則主要對飛行器的位置、速度、加速度等運動參數進行模擬和測量。飛行仿真器定位控制精度決定了飛行仿真器的應用效能,因此在飛行仿真器研制完畢后需對其控制精度進行考核,本研究針對基于三軸云臺的飛行仿真器控制精度考核,進行試驗方案設計[7,8],并對仿真試驗結果進行了分析。

1 飛行仿真器

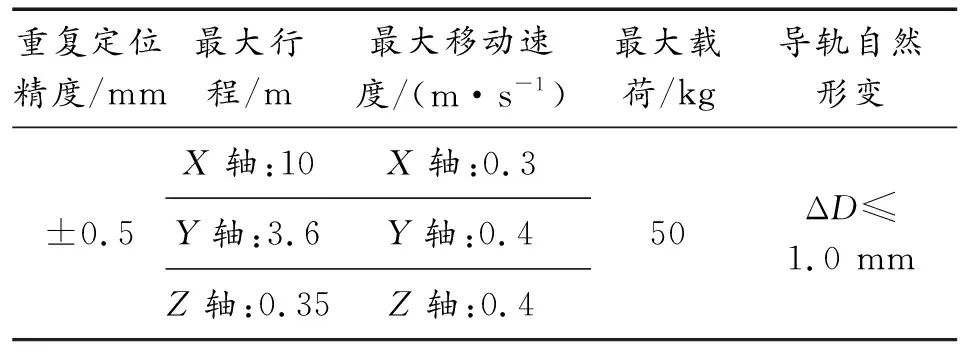

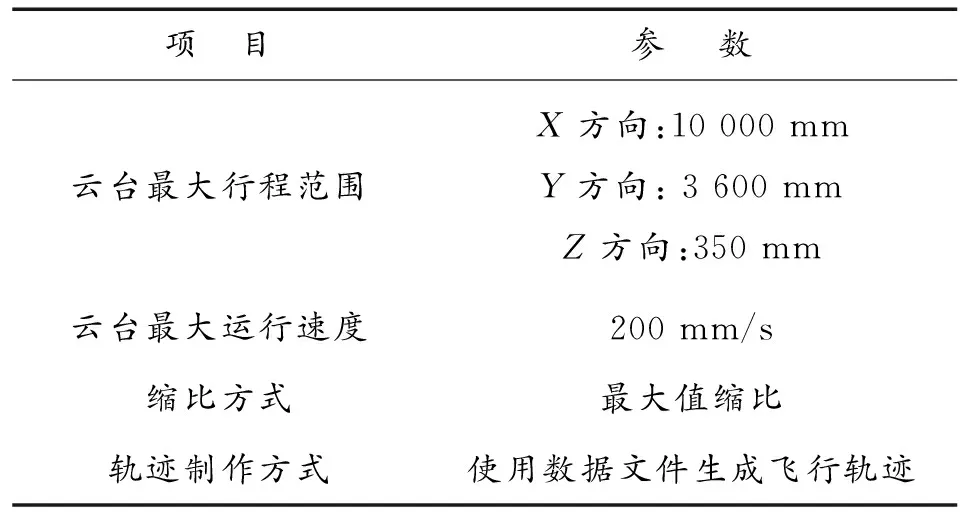

基于三軸云臺的飛行仿真器主要由移動機械支架和伺服控制系統組成。為了精準模擬飛行器的運動軌跡及運動姿態,實驗室在綜合衡量系統可靠性和精確性的基礎上,選用了硬質合金鋼性材料作為機械支架的主體材料,其設計參數指標如表1所示。

表1 移動單元機械支架設計參數指標

為確保飛行仿真器的控制精度,實驗室使用西門子SINUMERIK 808D全套數控伺服系統進行機械單元的伺服控制系統設計,并使用三組Sinamics V60驅動器和Simotics 1FL5伺服電機組合形成的目標驅動模塊。飛行仿真器運行時,目標運動控制信號通過脈沖方向接口傳送到驅動器,同時電機編碼器輸出反饋信號與驅動器形成控制閉環,實現控制X、Y、Z三軸精確聯動[9]。

2 縮比飛行軌跡設計

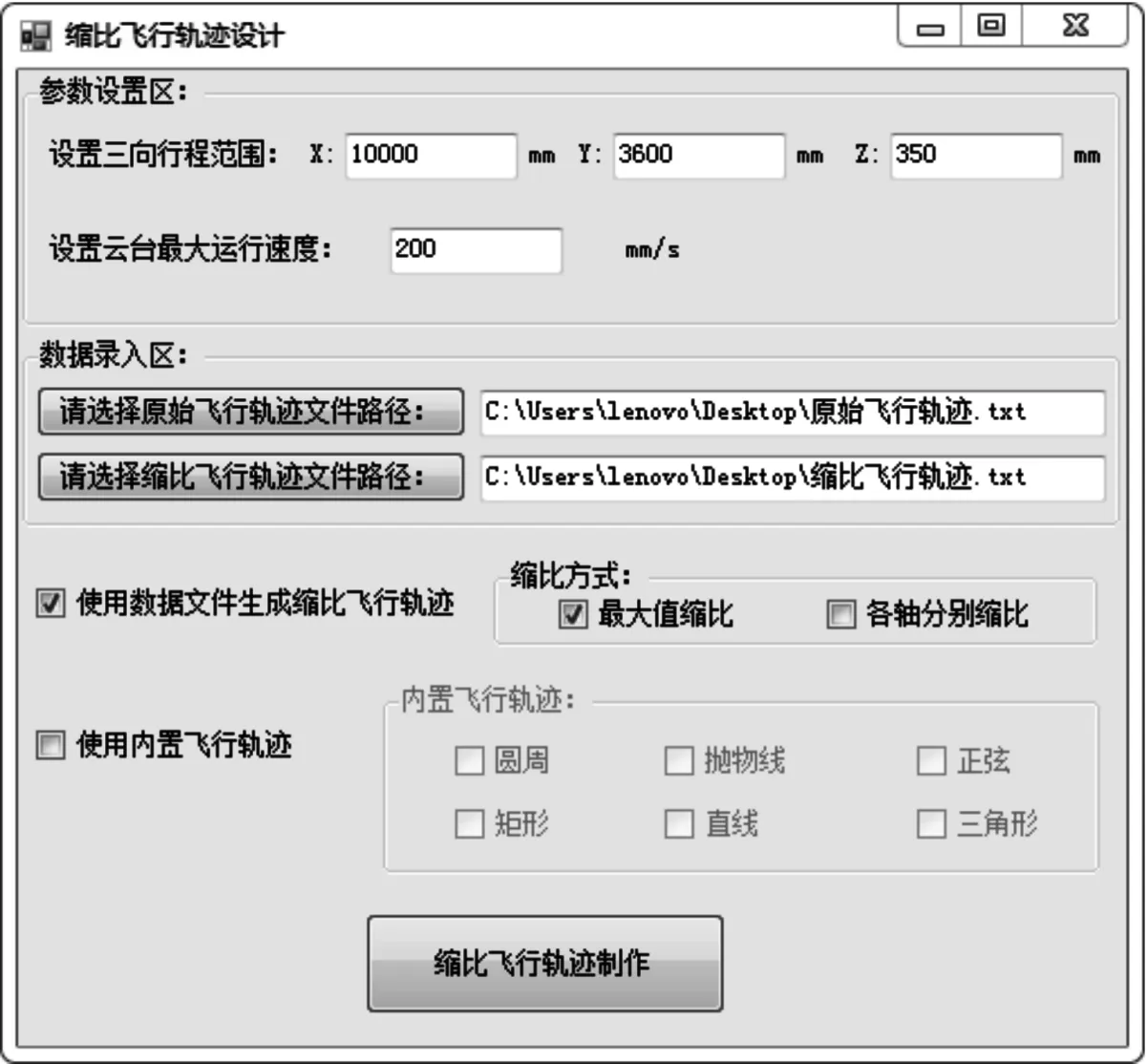

由表1可知,飛行仿真器的最大行程為10 m、最大移動速度為0.4 m/s,遠遠低于飛行器實際飛行距離及飛行速度,因此在利用飛行仿真器對飛行器真實飛行軌跡進行模擬時,需要按一定規則對飛行軌跡進行縮比。本研究編寫了一套縮比飛行軌跡制作軟件,使用飛行試驗實測參數作為數據驅動,按照用戶選定的縮比方式及三軸行程范圍,制作適用于飛行仿真器的縮比飛行軌跡。縮比飛行軌跡制作軟件界面如圖1所示。

圖1 縮比飛行軌跡制作軟件界面

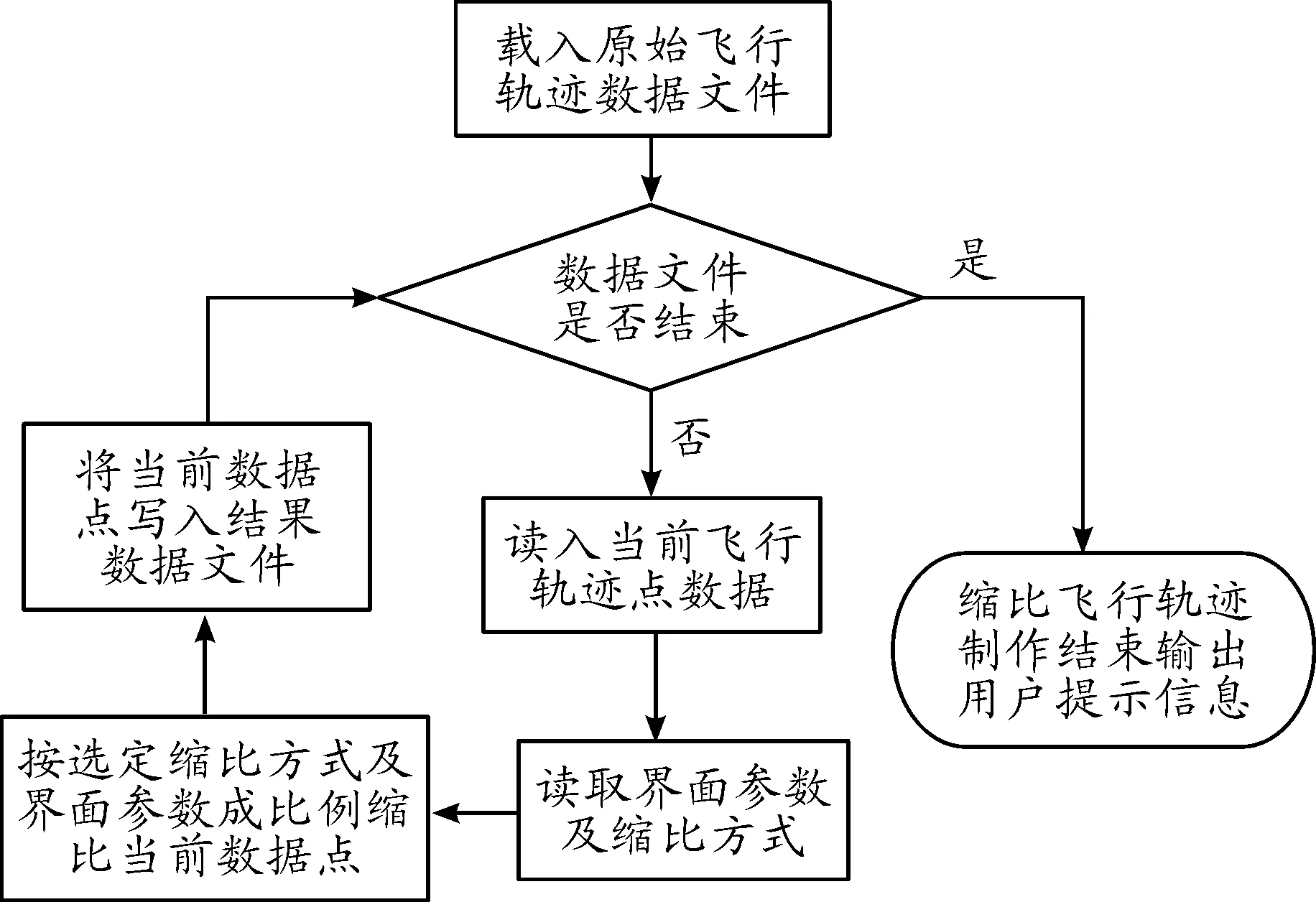

軟件提供了兩種縮比方式供用戶選擇,分別為“最大值縮比”及“各軸分別縮比”。“最大值縮比”模式,根據原始飛行軌跡各飛行方向與云臺各軸行程之比的最大值,確定統一的縮小比例對飛行軌跡進行縮比;“各軸分別縮比”模式,云臺各軸分別確定縮小比例。同時,軟件提供了圓周、拋物線、矩形、直線等內置飛行軌跡供用戶選擇。圖2為縮比飛行軌跡設計流程圖。

圖2 縮比飛行軌跡制作流程

3 試驗方案設計

根據實驗室現有測量條件,測量儀器選用具備測距和測角功能的全站儀,其有棱鏡條件下測角精度為1″,測距精度為2 mm+2 pmm。

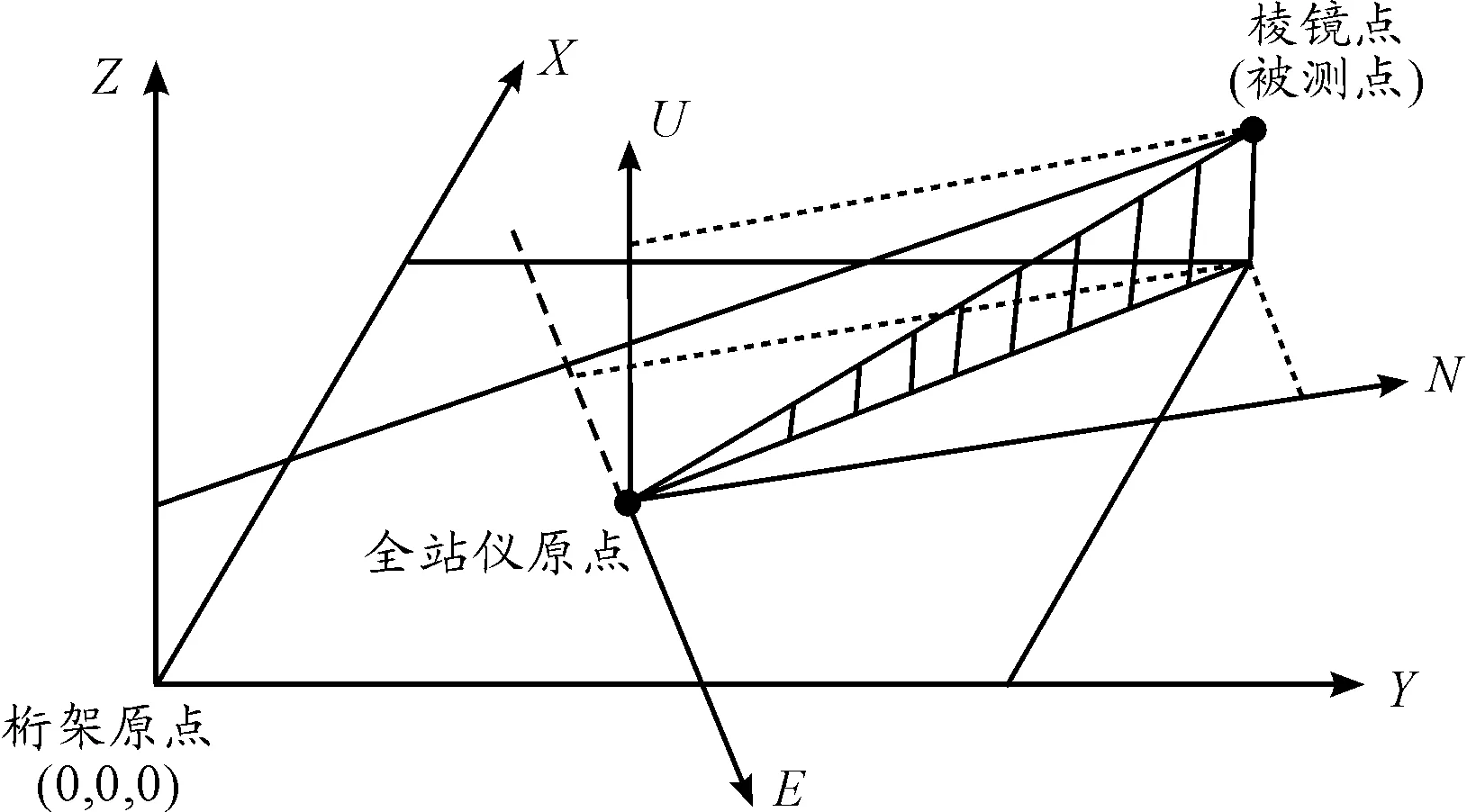

目標點測量原理示意圖如圖3。首先,通過對定標點的精確測量確定全站儀坐標系及其與桁架坐標系的轉換關系;而后,利用全站儀對目標點(圖中的“棱鏡點”)進行測量,確定目標點在全站儀坐標系下的坐標;最后,通過坐標系平移和旋轉解算得到目標點在桁架坐標系下的坐標。

圖3 測量原理示意圖

外場飛行試驗是考核飛行器性能指標最直接最有效的手段,因此,在實驗室仿真試驗中,以外場飛行試驗測量數據為模板,使用本文第二節中提出的縮比飛行軌跡設計軟件制作縮比飛行軌跡,可最大程度復現飛行器外場飛行狀態,有利于后續研究工作的開展。

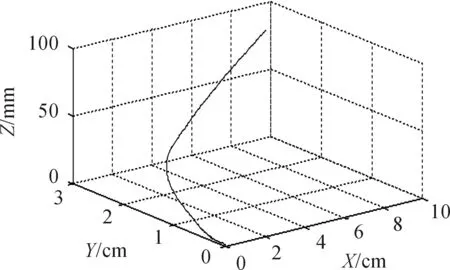

在對某型飛行器外場飛行實測飛行軌跡數據進行預處理后,采用“最大值縮比”的方式設計仿真用縮比飛行軌跡,具體參數配置如表2所示。應用上述配置信息,生成圖4所示的縮比飛行軌跡,再將該飛行軌跡逐點轉換為PLC控制程序語句,即可實現對飛行仿真器的控制。

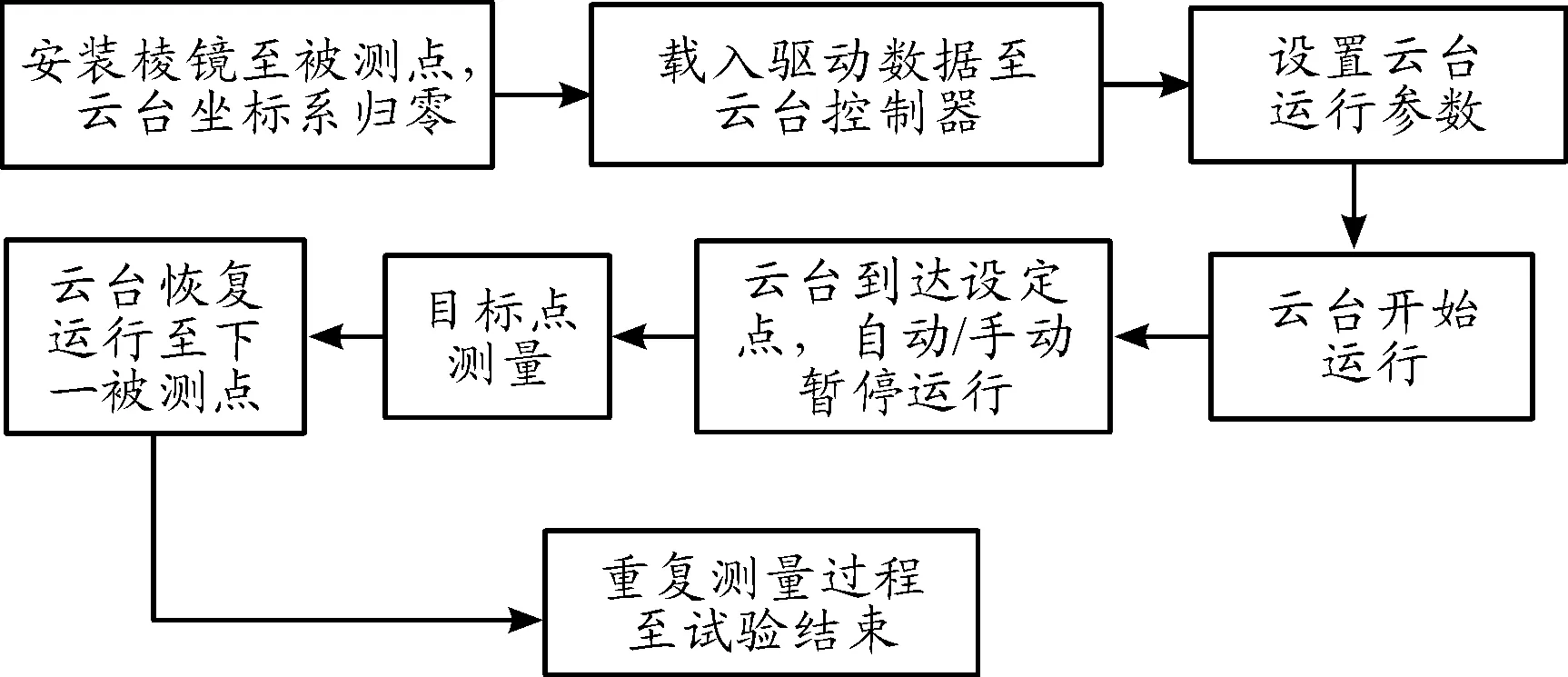

飛行器仿真器試驗主要包括設備標定及參數設置、云臺運行控制、測量及數據記錄三部分。首先是棱鏡安裝、云臺坐標系歸零、全站儀標定、驅動數據(即縮比飛行軌跡)裝載、云臺運行參數設置等試驗前準備工作;然后開始模擬飛行試驗,并在云臺運行至設定點時,對目標點的位置參數進行測量,同時做好目標點測量數據及控制臺顯示數據的記錄;云臺恢復運行至下一被測點,重復上述測量及數據記錄過程直至試驗結束。仿真試驗流程如圖5所示。

表2 縮比飛行軌跡設計參數

圖4 縮比飛行軌跡三維示意圖

圖5 仿真試驗流程

4 仿真試驗與結果分析

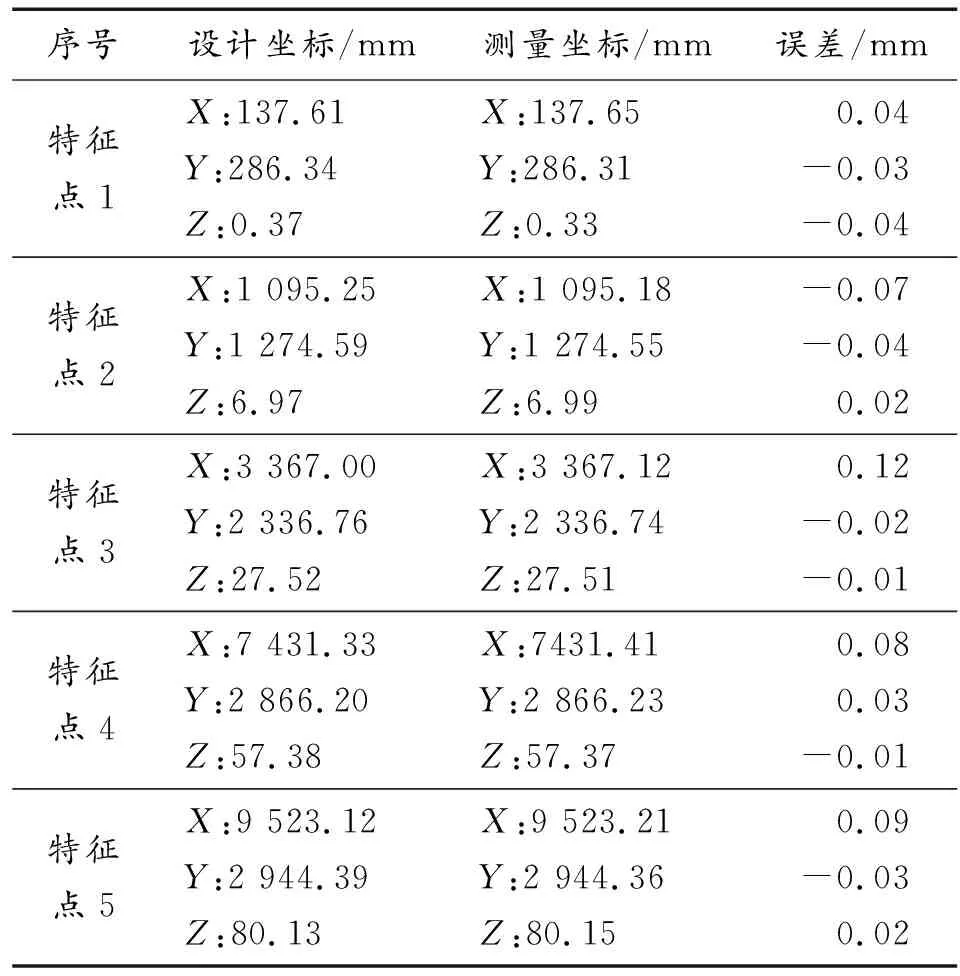

為驗證本文設計試驗方案的可靠性,利用3.2節設計的縮比飛行軌跡對飛行仿真器進行驅動,并通過手動暫停云臺運行的方式選取5個特征點進行測量。將測量數據與云臺控制臺顯示的飛行軌跡設計坐標進行比對分析,即可由誤差特性對本研究提出的試驗方案的合理性進行判定。

表3為5個特征點的測量結果、設計坐標及誤差情況,從表3中可以看出,5個特征點的坐標測量誤差最大值為0.12 mm,最小值僅為0.01 mm。統計分析可知,誤差的均值和標準差分別為0.043 mm、0.032 mm,軌跡測量結果與設定軌跡的吻合度較高。

表3 縮比飛行軌跡特征點測量結果

5 結論

仿真試驗結果表明,本文設計的試驗方案合理可靠,試驗結果數據精度較高,可用于誤差模型修正、數據處理技術優化等后續研究工作,為飛行器研制工作提供了新的思路。