催化重整單元氫氣氣團爆炸超壓分析

姜 楠,秘義行,呂 東,王 璐,慕洋洋

(公安部天津消防研究所,天津 300381)

中國是石油加工與其產品消費大國,截止到2015年,中國原油年加工能力達7.1億噸[1]。隨著產業轉型升級,具有原油一次加工能力3000~5 000萬噸/年、芳烴產量200~300萬噸/年的大型石化基地必將產生,且為生產高辛烷值汽油所配套的催化重整工藝裝置也必不可少,風險累積效應將顯現。近年來,涉及催化重整聯合裝置的爆炸火災事故較常見,其中以工藝管道受損后物料泄漏、法蘭連接處物料泄漏導致的爆炸火災事故居多,且以氫氣、輕烴管道事故危害最大(表1為2起典型催化重整工藝火災/爆炸事故)。對于不同單元而言,由于其進出物料種類與數量、反應條件等不同,涉及的設備、管道類型、數量、規格多有不同,涉及的引火源種類復雜。此外,催化重整工藝中涉及較多高大設備,一旦發生泄漏極易形成立體事故,擴散速度快,可能引發連串事故。

表1 典型催化重整工藝火災/爆炸事故Table 1 Fire/explosion accidents in catalytic reforming process

對于可燃氣體的爆炸,科研人員采用理論、半經驗和實驗的方式進行研究[2]。由于爆炸的危害極大,很難進行等體積或縮放比較小的縮尺度試驗,所以通過對爆炸場景建立模型進行分析的半經驗和理論的研究方法十分重要。氣體的爆炸模型通常包括TNT當量法、TNO多能法以及Baker-Strehlow法[3-4]。其中,TNT當量法主要是基于炸藥爆炸經驗產生的一種方法,對氣體爆炸適用性一般[5];TNO多能法是基于聚集程度產生的一種方法,對于局部受限的幾何形狀考察較少,主要是由使用者選擇受限程度的嚴重系數[6];Baker-Strehlow法基于火焰速度產生,通常是用于預測遠處的壓力。對于這3種方法而言,對于具體遮擋物體及其形狀、氣體的封閉狀況等因素對氣體爆炸的影響情況并未做細致考慮。但研究表明,點火點位置[7],混合氣體組成[8],障礙物的數量、大小[9-13]等會對氣體爆炸超壓造成影響,可能帶來更嚴重的事故。

本文中,采用一款基于計算流體力學技術開發的模擬軟件FLACS對芳烴聯合生產工藝中涉及的典型臨氫反應單元(催化重整單元)的氫氣爆炸場景進行模擬。在研究中以真實工藝場所為例建立模型,考察不同形狀障礙物、泄漏位置,對不同泄漏時間和泄漏監測點的氫氣爆炸超壓的影響情況,建立最大爆炸超壓與氣體燃燒熱、爆炸監測點距氣團中心距離之間的數學模型。以期相關研究成果對于氫氣爆炸方面的事故防范、實驗設計、工程泄壓等方面具有一定的借鑒意義。

1 催化重整工藝簡介

芳烴聯合生產工藝的催化重整單元,是以預加氫直餾石腦油和加氫裂化重石腦油為原料,在催化劑的作用下,烴類分子發生以芳構化反應為主的多種反應,最終獲得芳烴、異構烴及氫氣[14]。根據重整反應器劃分,催化重整工藝主要分為連續重整工藝、半再生重整工藝和組合床重整工藝。其中,連續重整工藝多在大型化工廠內應用。目前,連續重整工藝主要包括法國IFP工藝和美國UOP工藝。其中,UOP工藝催化重整反應器采用軸向重疊排列方式,整個反應器組可高達50 m以上。催化重整反應器是催化重整單元的核心設備,其內部存在一定量的循環氫氣,主要作用包括:(1)保持催化重整反應器中催化劑的穩定性;(2)將反應產物從催化劑上帶走;(3)減少積碳速度;(4)能加快石腦油通過反應器的速度,減小吸熱反應產生的溫降。

2 氫氣泄漏模型的建立與泄漏量的計算

2.1 氫氣泄漏源模型

重點針對催化重整反應器的氫氣管線泄漏事故場景進行模擬。對于氫氣而言,其壓力、密度、溫度等參數遵循氣體狀態方程。氫氣的泄漏過程可按可壓縮氣體以自由膨脹的形式經小孔泄漏考慮。根據機械能守恒定律,忽略軸功、勢能變化、氣體初始動能,并將氣體近似為理想氣體,可得氫氣泄漏流量[15]:

(1)

式中:p0為初始壓力;C0為孔流系數;A為泄漏孔面積;γ為絕熱指數;M為泄漏物分子量,T0為泄漏源溫度,R為理想氣體常數,p為泄漏通道處壓力。

(2)

2.2 事故場景及泄漏參數的確定

對于氫氣,氫氣分子量取2.0,絕熱指數取1.40,理想氣體常數取8.314,孔流系數取最大值1.0(泄漏流量最大時)。泄漏孔大小假設為20 cm2。催化重整反應器的設備參數與工藝條件取自中國某大型催化重整反應單元。溫度取538 ℃,壓力取0.65 MPa。該工藝段H2循環量約為1.3077×105m3/h。

該工藝下氫氣臨界泄漏壓力為:

(大氣壓力)

因此,氫氣泄漏最大流量為:

=8 749.44 m3/h<1.307 7×105m3/h(H2循環量)

根據上述計算,本文將0.217 kg/s選作氫氣泄漏速率,選取的事故場景中氫氣的泄漏時間分別選為1、3、5、7 min,根據泄漏流量計算可得泄漏量分別為13.04、39.11、65.19、91.26 kg。

3 模型建立及參數設置

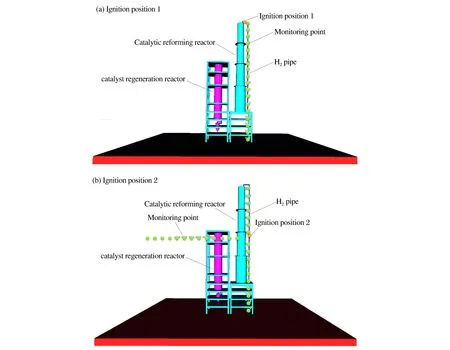

選取中國某大型芳烴聯合生產工藝催化重整反應器(UOP工藝)進行模擬,分別假設氫氣輸送管線最高端和中間部位(與催化劑再生設備高度接近)作為氫氣泄漏位置。采用FLACS建立事故場景三維模型(見圖1)。圖1中右側為催化重整反應器,整個反應器置于框架結構之上,其頂部距地面約51.1 m; 4個催化重整反應器的高度自下而上依次約為10.9、9.6、9.4、9.0 m,直徑依次約為4.5、3.6、3.0、2.7 m;催化重整反應器右側管路為氫氣輸送管,直徑為0.25 m;左側為催化劑再生裝置,再生裝置大部分處于框架結構之中,其頂部距地面約40.3 m;催化劑再生裝置高度約為21.5 m,直徑為3.2 m。

圖1 幾何模型及點火位置、監測點示意圖Fig.1 Schematic diagrams for the geometric model, ignition positions and some overpressure monitors

FLACS采用標準k-ε模型進行計算湍流的產生與消散,可解決三維笛卡爾網格中的質量、動量、能量和組分等守恒問題。計算方程如下:

(3)

式中:Sφ為源項;ρ為氣體密度;φ為質量、動量、能量等求解變量;xj為j方向上的積分;μi為i方向上的速度矢量;Γφ為擴散系數。

因為管道及其法蘭、焊縫、轉角等部位是實際事故中發生泄漏事故及引發點火位置,所以本文中將引火點設置為固定點,通過改變氣團位置對不同爆炸情景進行模擬。計算中將氫氣-空氣氣團設置為立方體。引火點位于氫氣-空氣氣團中心。2種泄漏場景下,氣團分別位于圖1中引火點1和引火點2附近。根據泄漏時間與泄漏量,1、3、5、7 min泄漏的氫氣-空氣氣團邊長分別為7.78、11.22、13.30、14.89 m。

設置計算范圍為70 m×60 m×90 m,將整個計算范圍分為150×130×100即1 950 000個單元格;大氣壓為100 kPa,溫度為20 ℃;考慮最危險情況,風速設為零。設置氫氣與空氣按當量比混合,混合比為12∶25,氫氣的體積分數約為32.4%。

對于引火點1,周邊主要設備位于其下方,相對較危險,因此考察引火點1下方的監測點;對于引火點2,除了與其平行并遠離裝置的方向外,其余方向均有較大危險性,因此考察3個方向上的監測點。將監測點距氣團中心距離作為位置變量,相應點火位置與監測點示意圖如圖1所示。

4 數據分析

4.1 反應器頂部引火點爆炸超壓分析

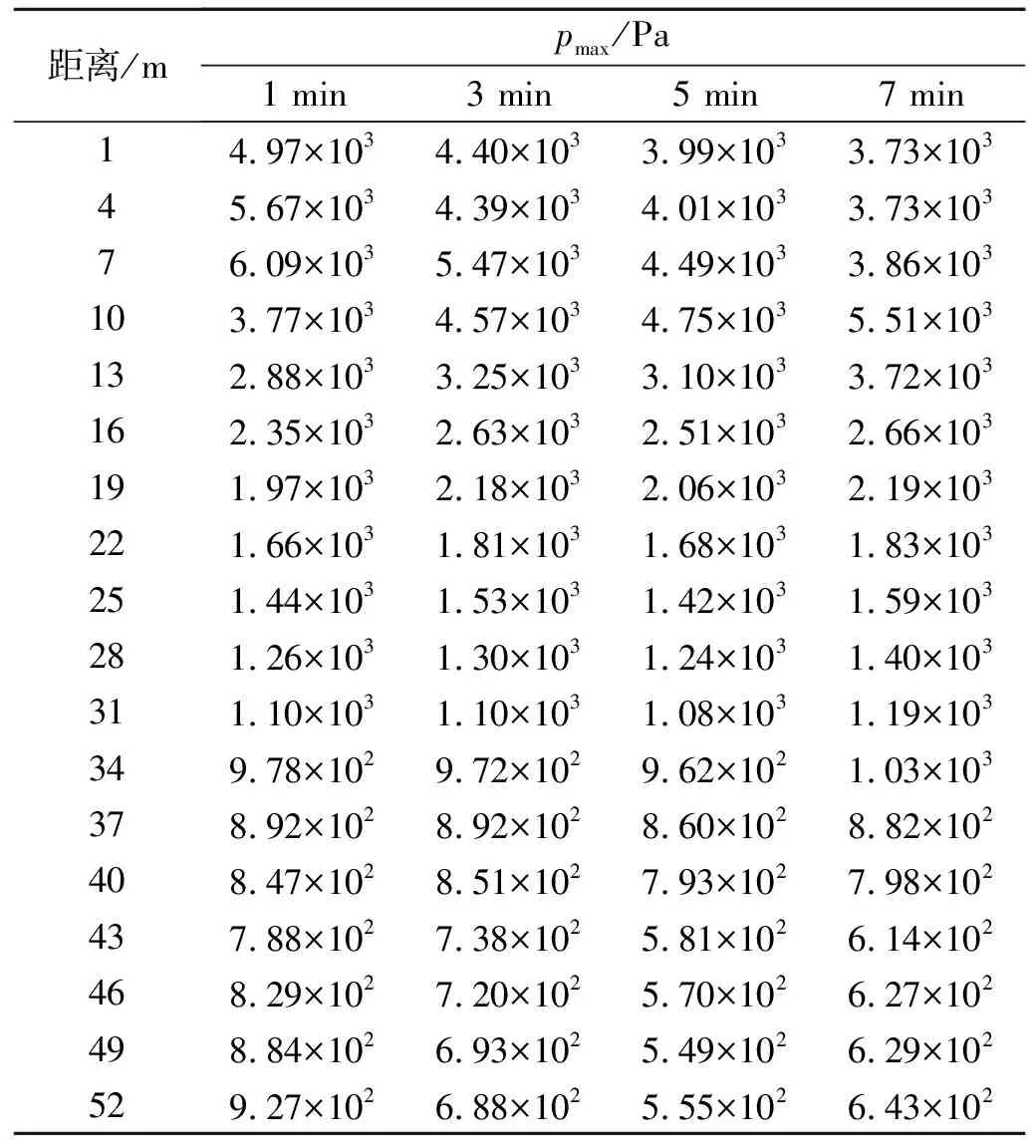

經過模擬,氫氣-空氣氣團在引火點1場景下發生爆炸時的最大超壓如表2所示。

對表2中數據進行分析可知,4種泄漏時間下最大超壓檢測點分別位于7、7、10和10 m。而氫氣-空氣氣團邊長分別為7.78、11.22、13.30和14.89 m。整體來看,氣團范圍內,壓力隨距離的增大而升高,氣團范圍外壓力隨距離的增大而降低。這是因為在氣團范圍內,可燃氣體(氫氣)量充足,且處于當量比附近,因而鏈式反應不斷加速,進而使爆炸壓力不斷提高。但是對于氣團范圍外的監測點,其壓力主要是由于氣體擴散至該處并引起爆炸與氣團內爆炸沖擊波的傳遞造成的。參照TNO多能法,引入一個無量綱的比擬距離(折合距離),按下式計算從氣團中心到監測點的距離:

Svol=(E/p0)1/3=d/rs

(4)

式中:Svol為距離縮放系數,m;E為氫氣燃燒熱,J;p0為大氣壓強,Pa;d為監測點距氣團中心的距離,m;rs為折合距離。

表2 引火點1不同泄漏時間氫氣-空氣氣團爆炸最大超壓Table 2 Maximum overpressure of H2-air cloud explosion in ignition position 1

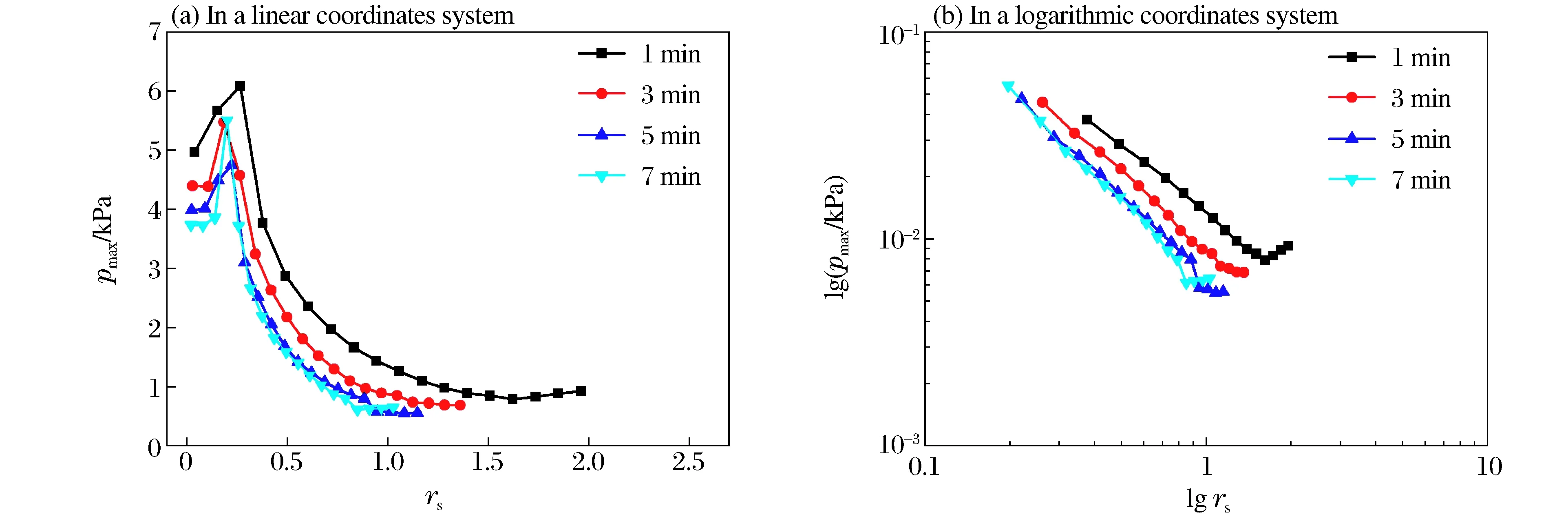

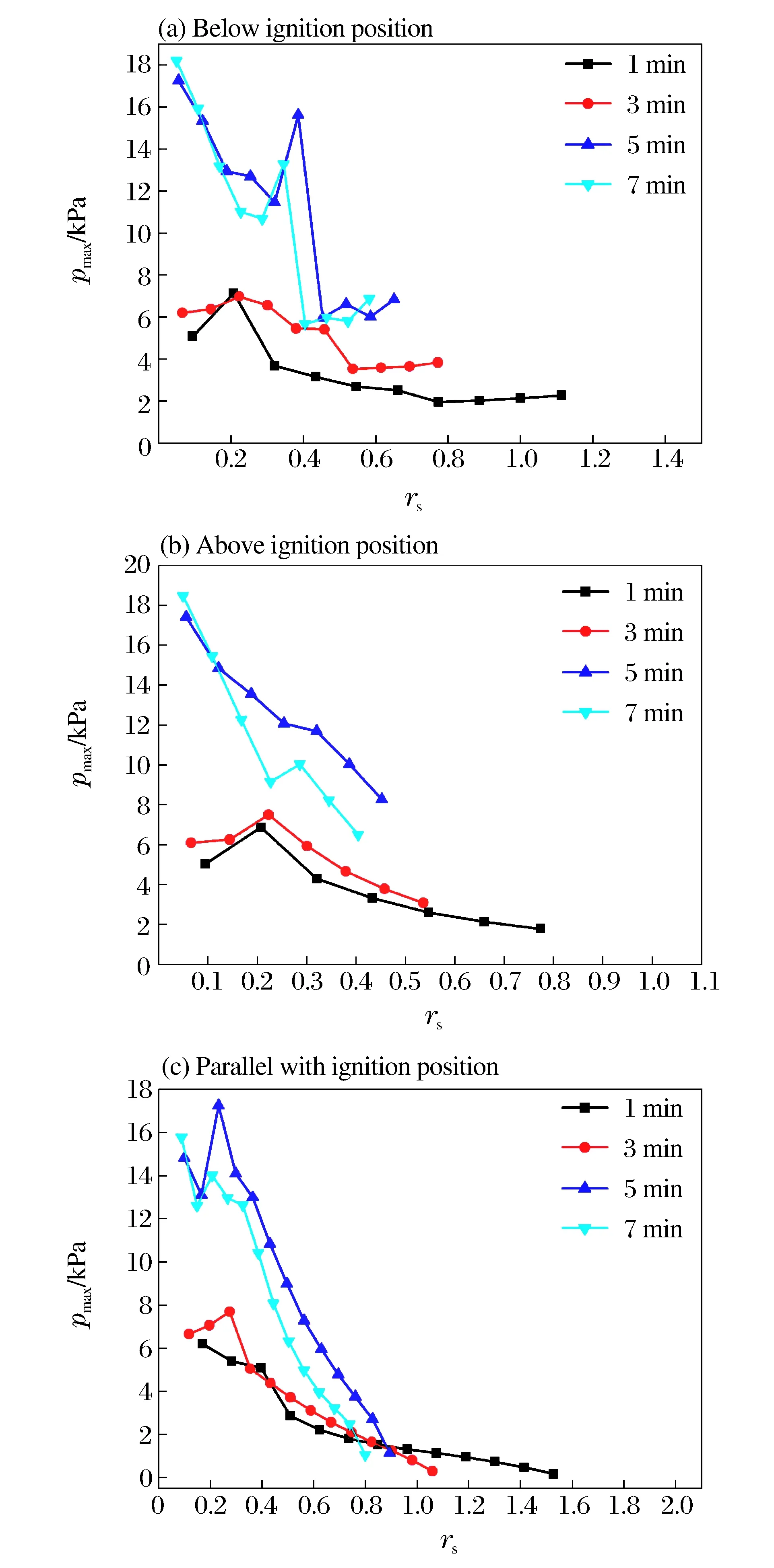

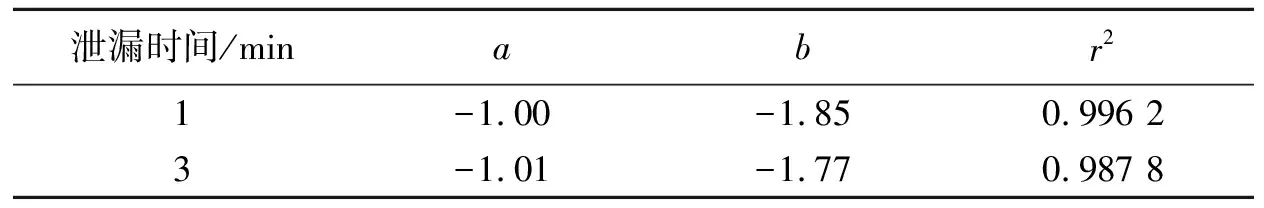

將折合距離與最大爆炸超壓作圖可得圖2(a)。由圖2(a)可知,在最大爆炸超壓之后的超壓數據與折合距離呈近似對數關系。對距氣團中心10 m以外(氣團范圍外)的監測點的折合距離與最大爆炸超壓在對數坐標系統中作圖,可得圖2(b)。

圖2 引火點1氣體爆炸最大超壓與折合距離的關系Fig.2 Relationship between maximum overpressure and scaled distance from explosion source centre for ignition position 1

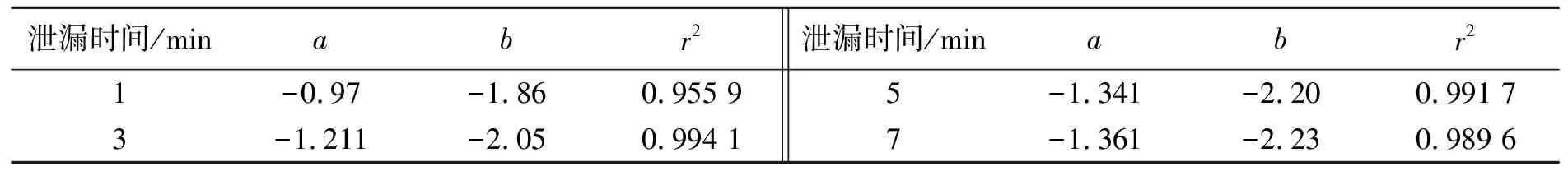

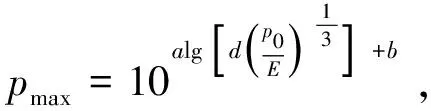

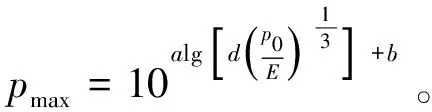

對圖2(b)中數據進行線性(y=ax+b)擬合,可得表3中的數值。

表3 引火點1上方不同氫氣泄漏時間模擬公式a、b系數及決定系數r2Table 3 Values of a, b and r2 in each formula of H2 in ignition position 1 for different leakage times

4.2 反應器中部引火點爆炸超壓分析

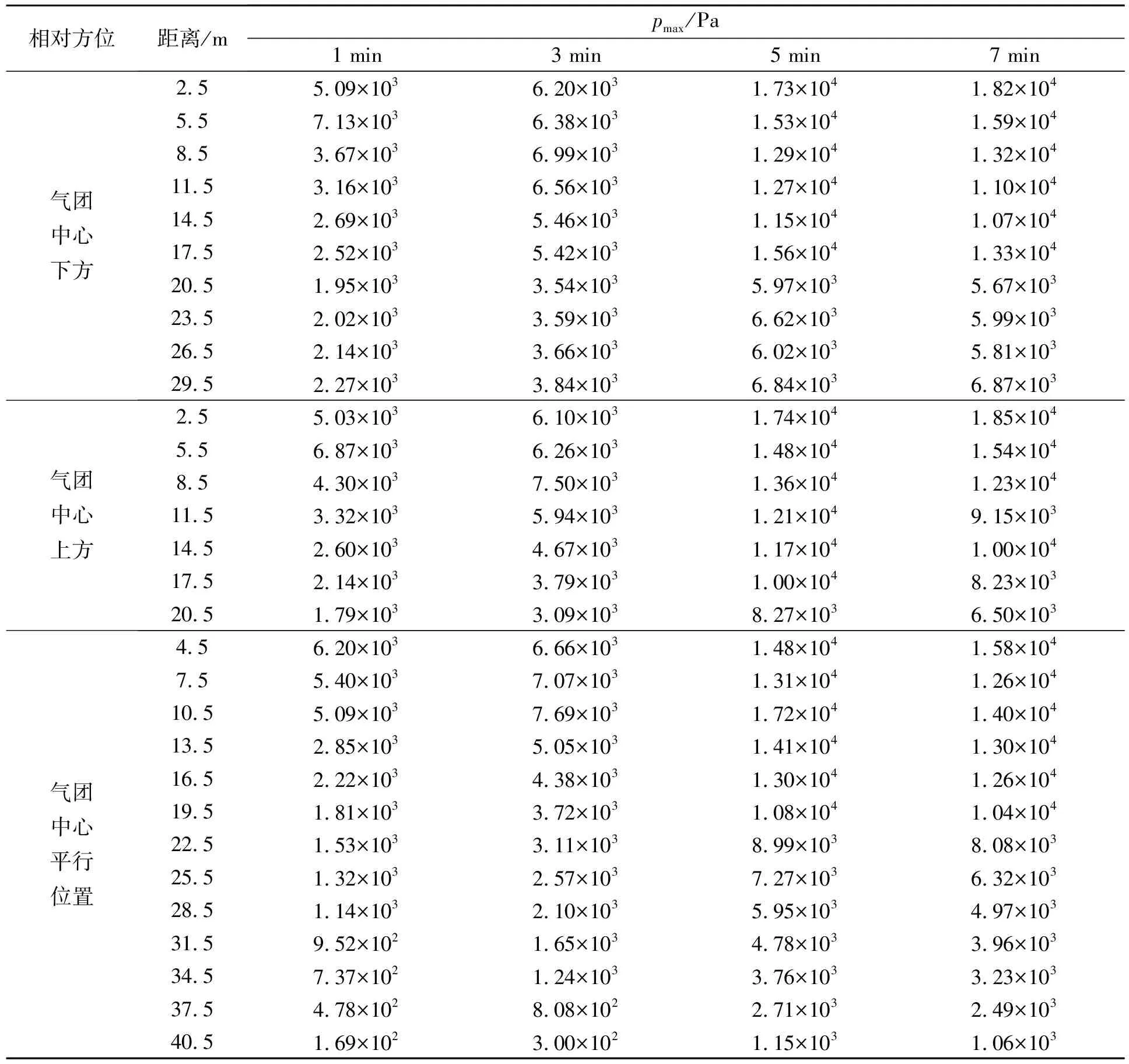

經過模擬,氫氣-空氣氣團在引火點2場景下發生爆炸時的最大超壓如表4所示。

表4 引火點2不同泄漏時間氫氣-空氣氣團爆炸最大超壓Table 4 Maximum overpressure of H2-air cloud explosion in ignition position 2

對表4中數據進行分析,并將監測點距氣團中心距離換算為折合距離。對折合距離與最大爆炸超壓作圖,可得圖3。與反應器上部泄漏爆炸場景相似,氫氣泄漏時間為1和3 min時,最大爆炸超壓之后的超壓數據與折合距離部分呈近似對數關系。氫氣泄漏5和7 min后的最大爆炸超壓數據明顯大于其他泄漏情景下的爆炸超壓數據。這說明,由于氫氣-空氣氣團在反應器中部的受限空間內發生爆炸,受到周圍催化重整反應器、設備框架結構和催化劑再生設備等明確引起強烈沖擊波的設施的影響,可能已不是單純的爆燃。氫氣爆炸時產生的沖擊波是氫氣-空氣混合氣體傳播的燃燒波,其速度包括其本身傳播速度和已燃燒氣體膨脹引發的氣體流動速度。因此,隨著燃燒的進行,傳播速度會越來越大。在某些情況下(如已燃氣體膨脹不斷加劇、障礙物等因素),火焰傳播一定距離后,速度突然急劇增大,最終成長為沖擊波。沖擊波可進一步引起未燃氣體的物理加熱并維持火焰的傳播,進而使火焰傳播速度大于未燃氣體中的聲速,形成爆轟波[16]。因此,此時爆炸超壓突增可能是正在發生由爆燃向爆轟的轉變。

圖3 引火點2氣體爆炸最大超壓與折合距離的關系Fig.3 Relationship between maximum overpressure and scaled distance from explosion source centre for ignition position 2

圖4 對數坐標系下引火點2氣體爆炸最大超壓與折合距離的關系Fig.4 Relationship between maximum overpressure and scaled distance from explosion source centre in a bilogarithmic coordinates system for ignition position 2

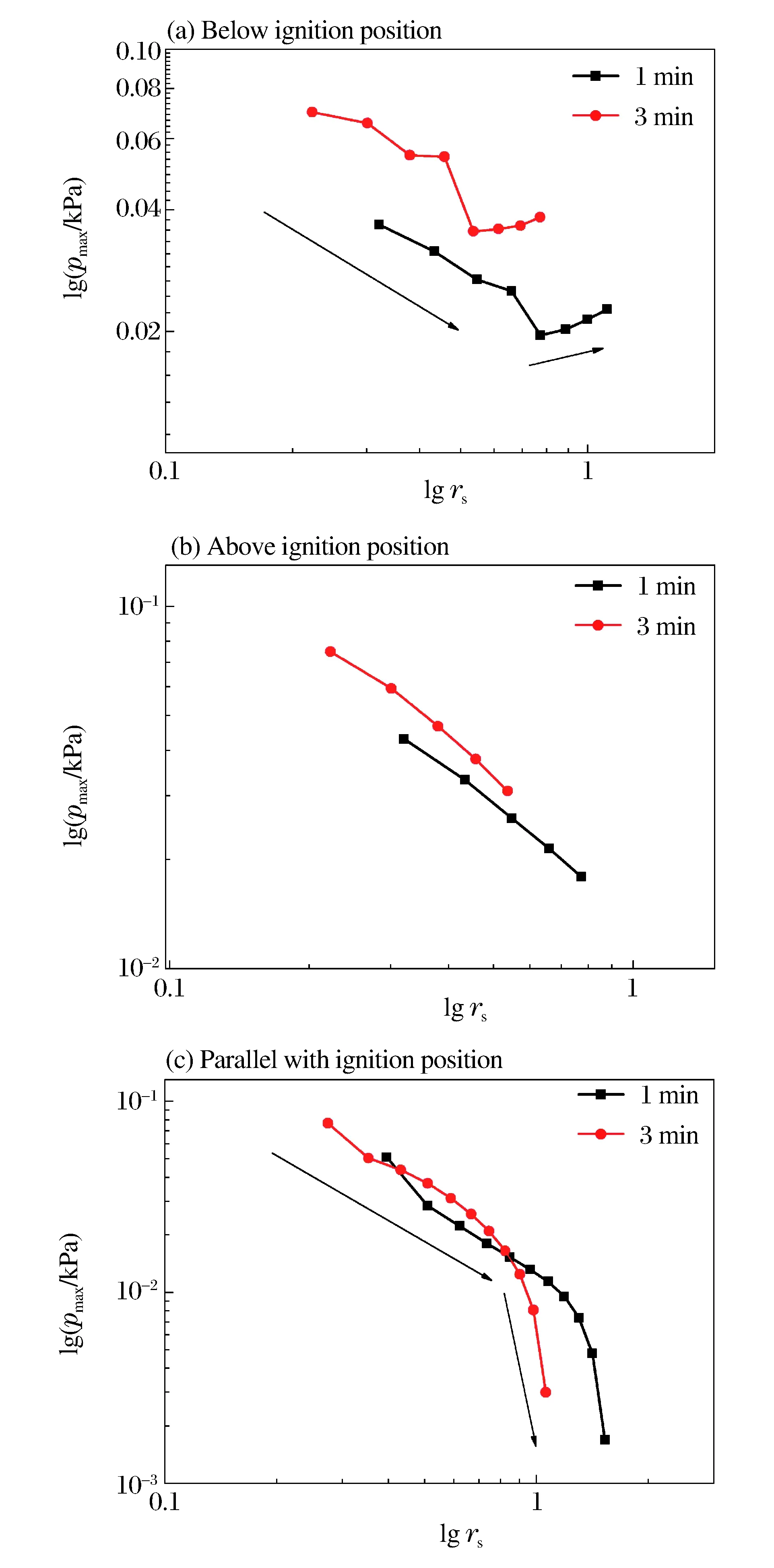

采用與圖2(b)同樣的處理方法,對氫氣泄漏1和3 min后,最大爆炸超壓以后的監測點的折合距離與最大爆炸超壓在對數坐標系統中作圖,可得圖4。對圖4進行分析,可知圖4(b)中數據呈線性相關性,按y=ax+b線性擬合,可得表5。由表5可知,圖4(b)中數據的決定系數r2均大于0.95。此種情況下,氫氣爆炸超壓和氫氣燃燒熱、距氣團中心距離關系式與反應器上部泄漏的關系式相同。這是由于反應器中部上方的障礙物情況與反應器上部下方的障礙物情況相同。

表5 引火點2上方不同氫氣泄漏時間模擬公式a、b系數及決定系數r2Table 5 Values of a, b and r2 in each formula of H2above ignition position 2 for different leakage times

對圖4(a)進行分析,其數據呈兩段線性關系(如圖中箭頭所示),先負線性相關,后正線性相關。結合圖1(b)中監測點位置與三維模型結構布局可知,在第5個監測點(距氣團中心約20.5 m,見表2)附近,是催化重整反應器與框架結構的交界附近,之后的障礙物(框架結構樓板)明顯增大,且每層障礙物均有增多,造成沖擊波逐漸加大,所以在此監測點后,最大超壓隨折合距離的增加而增大。對于圖4(c)而言,其位置處于與引火點2平行方向,周邊有催化劑再生裝置的阻礙。但催化劑再生裝置與催化重整反應器下部的框架結構相比在沖擊波傳播方向上的阻礙相對較小,所以對于最大超壓而言,其效果是降低最大超壓下降速度。在經過催化劑再生裝置后,最大超壓下降速度增大;完全離開催化劑再生裝置框架結構后,其下降速度進一步增大。

4.3 現實意義分析

通過對事故場景下的爆炸超壓數據分析可知,本設計場景下,引火點1發生爆炸時,爆炸超壓低于6.1 kPa,破壞等級屬于輕微破壞(>3.5 kPa);引火點2最大爆炸超壓可達18.5 kPa,破壞等級屬于中等破壞(>17 kPa)。從檢測點最大爆炸超壓產生的時間來看,泄漏5 min以后產生的爆炸超壓屬于中等破壞范圍。對于此類情況,若事故并未第一時間引發爆炸或燃燒,消防應急救援應避免泄漏5 min后發生的爆炸;從檢測點最大爆炸超壓的位置來看,處于引火點5.5 m范圍內的人員應特別注意,此外應盡量避開這范圍內的設備,防止因爆炸造成的破壞倒塌。

此外,對于引火點2,應重點關注泄漏5 min后引燃產生的爆轟現象。近年來,此類可能由爆轟造成的事故較多。例如“騰龍芳烴4.6爆炸著火事故”,該事故是管線泄漏后發生爆炸,致使約50 m外的連續重整裝置框架嚴重變形、約67.5 m外的重石腦油儲罐和輕重整液儲罐罐壁內陷與罐頂間焊口撕裂并先后爆炸著火。由此可見,對于可燃氣體/蒸氣,在障礙物環境下,一旦形成爆炸氛圍并導致爆轟,其爆炸威力常常很大總體上看,對于可能產生由爆燃向爆轟轉變或爆轟的事故而言,隨著泄漏事件的延長,爆炸超壓會變大。本模擬狀態引火源大小約為0.001 m3,屬于弱引火源。對于弱引火源,極易在障礙物存在條件下發生加速燃燒和爆炸[17]。因此,對于大型設備泄漏事故發生后的應急救援來說,面對易形成爆炸性氛圍的事故,應盡力避開周邊障礙物,合理布置消防戰力。

5 結 論

通過對催化重整反應器氫氣泄漏爆炸事故場景的分析,本文中設計了4種泄漏時間下,催化重整反應器頂部與中部氫氣輸送管道泄漏爆炸的事故場景,并得出爆炸最大超壓的傳播規律。相關結論如下:

(2)分析催化重整反應器中部氫氣爆炸事故場景,發現隨著超壓傳播方向上障礙物(框架結構、催化劑再生裝置)遮擋程度的增大,其最大超壓可能會發生下降變緩甚至增大的情況;但在相似遮擋程度下,其折合距離與最大爆炸超壓在對數坐標系中仍呈線性相關。

(3)基于本研究結果可知,在一定的場景條件下,可通過在遮擋程度較高的方向上增設泄壓設備,減小最大爆炸超壓的破壞力。

(4)在本文設計事故場景(引火點2)下,泄漏5 min后應注意可能產生由爆燃向爆轟轉變的現象;對于在障礙物較多的爆炸性環境發生的事故,應注意可能發生的爆轟現象,布置救援力量時應盡量遠離障礙物,選擇較空曠區域布置。