磁力研磨ZrO2材料軌跡一致性(均勻性)試驗研究??

姜林志 張桂香 秦 璞 梁 偉 張 鵬 滕 瀟 梁久平

(山東理工大學機械工程學院,山東淄博255049)

磁力研磨ZrO2陶瓷材料中,磁極主軸的運動軌跡與研磨后材料表面的均勻性及質量密切相關,數控磁極主軸的運動軌跡是確定磁力研磨加工工藝的重要環節。磁極主軸的運動軌跡設計得合理與否,將直接影響ZrO2陶瓷材料工件的表面的加工質量尤其是均勻性。因此,對數控加工過程中的磁極主軸的軌跡進行研究是十分必要的。然而在在實際磁力研磨加工中,大多采用沿X軸或者Y軸方向一次性直線進給或者往復性直線進給來實現對材料表面的研磨。但這種方法不是最好的解決方案,應該通過對磁力研磨路徑的分析,編輯出適用于XK7136C數控銑系統的代碼,設計出提高研磨均勻性路徑,并結合試驗證明均勻性的提高。并以此路徑進行研磨加工工件可達到又快又好的結果。

1 磁極主軸軌跡模型研究

1.1 正弦曲線軌跡

采用正弦曲線軌跡設計研磨路徑規劃時首先根據工件的表面尺寸計算出正弦曲線的振幅A,周期w以及相位φ,再將參數代入到正弦曲線表達式中繪制出正弦曲線路徑即可。正弦曲線軌跡函數表達式如下:

Y=A sin(ωt+φ)

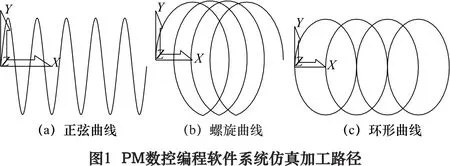

起點為X軸與Y軸的原點,磁極主軸從原點開始,沿著正弦曲線完成對ZrO2工件的磁力光整加工,正弦曲線的路徑如圖1a所示。

1.2 螺旋線曲線軌跡

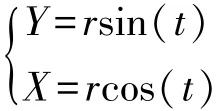

這種方法同樣是根據工件的長寬,參照螺旋線的數學模型,設計出相應的幾何參數,再將參數打入到螺旋曲線表達式中繪制出螺旋曲線路徑。螺旋曲線函數表達式如下:

其中:X、Y分別為X軸、Y軸;r為圓面的半徑,即點到中心軸線的距離;t為點與原點的連線在XOY基準面上的投影與X軸的夾角(即過點與中心軸線的平面與XOZ基準面的夾角)。磁極主軸從原點開始,沿著螺旋曲線完成對ZrO2工件的磁力光整加工,螺旋曲線軌跡如圖1b所示。

1.3 環形線曲線軌跡

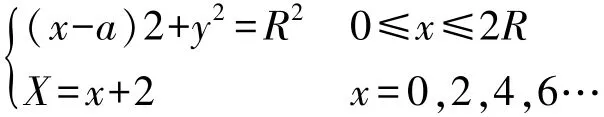

此路徑是磁極主軸先沿XOY平面走一個圓面軌跡,再逐步沿工件長度的方向向X軸運動,加工過的軌跡為一個圓環緊套一個圓環形狀,故稱為環形線。環形線函數表達式如下:

其中圓的原點為(a,0),半徑為R,其需要根據圓的長寬進行確定。磁極主軸從原點開始,沿著環形線曲線完成對ZrO2工件的磁力光整加工,環形線加工軌跡如圖1c所示。

1.4 用Power Mill數控編程軟件系統仿真加工路徑

使用PowerMill軟件仿真路徑,首先應該先載入模型,可利用PowerSHAPE直接造型或者通過Delcam Exchange模塊讀入已經繪制好的CAD文件,從而大大提高編程的效率和質量。接著進行參數設定,包括坐標系的設定;毛坯大小的設定;加工參數設定等。

下一步工藝分析及編制。最后是仿真及后置處理,生成所有刀具軌跡后可調入機床文件進行仿真,并通過專用后置處理程序將其轉換為加工G代碼M代碼等數控指令。用PM仿真的加工軌跡如圖1所示。

2 磁極主軸軌跡試驗研究

2.1 試驗設備及分析儀器

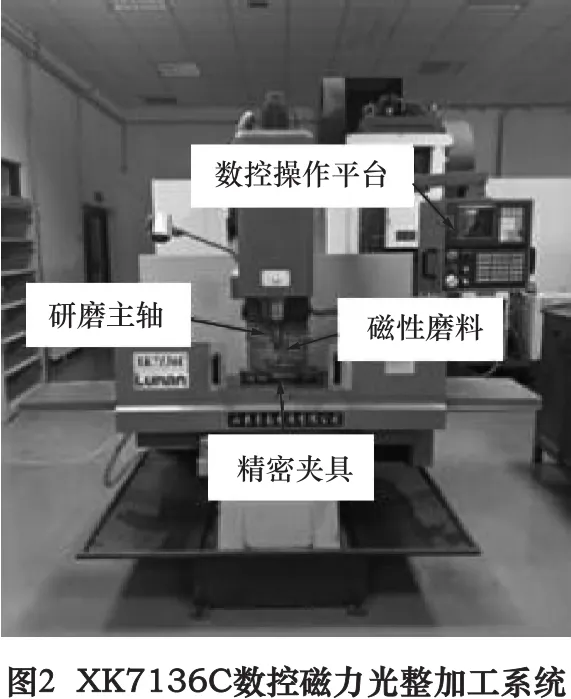

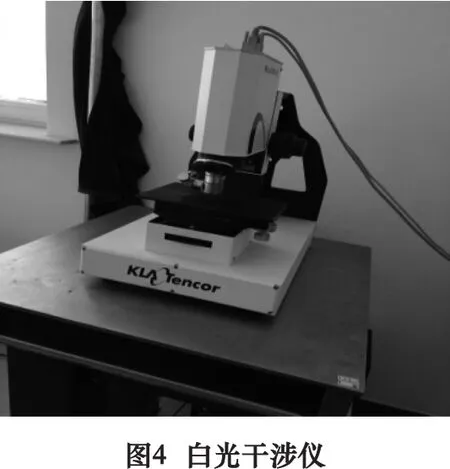

加工設備為XK7136C數控銑床,將主軸的銑刀改造為研磨主軸,如圖2,具有三軸聯動功能,能實現各種平面、成形表面,各種復雜形狀的磁力光整加工,操作系統是北京凱恩帝數控有限公司所研發的凱恩帝(KND)數控系統,測量、采集數據主要設備包括白光干涉儀,加工對象參數120 mm×20 mm×1 mm的ZrO2陶瓷材料。根據工件材料,分別計算出正弦曲線、螺旋曲線以及環形線的參數。

2.2 試驗方案

首先將正弦軌跡曲線、螺旋線軌跡曲線和環形線曲線軌跡進行比較,3種路徑選取相同的主軸轉速進給量和磨粒填充量,包括研磨時采用的研磨液,分別對相同尺寸的 ZrO2陶瓷工件進行加工。加工時間也相同,加工時間主要是通過主軸的進給計算出來的。最終根據加工完畢的ZrO2陶瓷工件,利用白光干涉儀進行檢測,由此來確定出加工后表面質量及均勻性最好的加工路徑。

2.3 試驗設計

(1)將PowerMill中路徑生成的G代碼導出后,進行預處理后再導入XK7136C數控銑床中進行調試,調試到路徑正確為止,圖3為環形線導入數控銑后的正確調試結果。

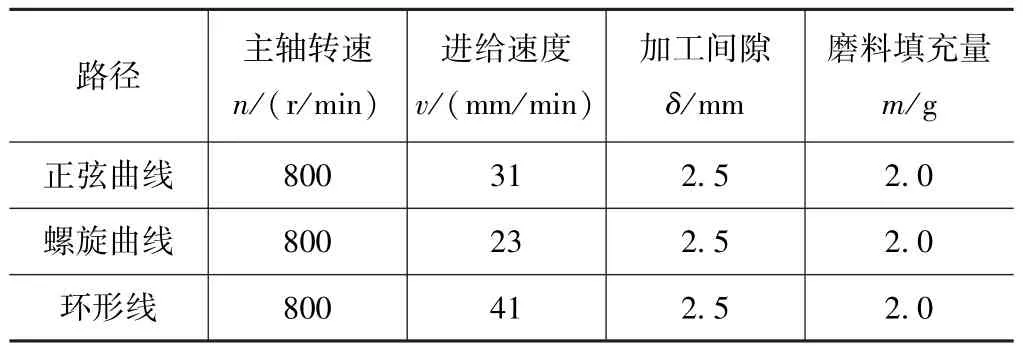

(2)分別采用正弦曲線,螺旋曲線,環形線對長寬高為120 mm×20 mm×1 mm的ZrO2陶瓷材料工件進行加工,主軸轉速設定S=800 r/min,進給量根據不同的路徑長度,依據時間相同變量確定,加工間隙為2.5 mm。加工時間為16 min,磨粒填充量為2 mg,研磨液采用水基研磨液。

具體的參數設計如表1所示。另外將用不同路徑研磨完畢的ZrO2陶瓷工件用白光干涉儀進行檢測,如圖4所示。

表1 三種曲線的磁力研磨加工參數

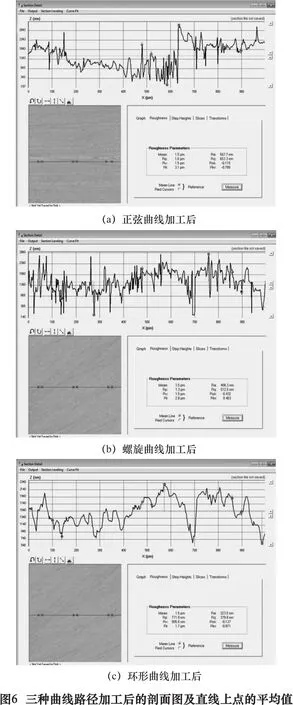

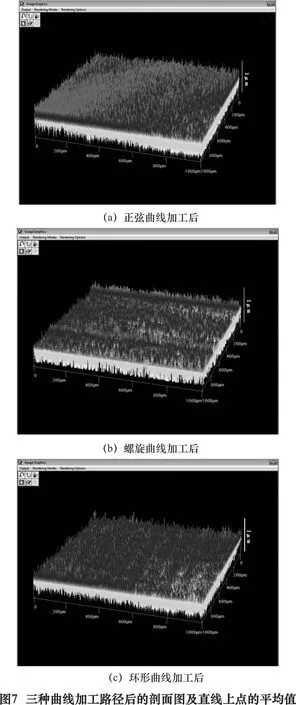

(3)使用白光干涉儀分別對三種路徑下磁力光整加工下的ZrO2進行檢測,白光干涉儀如下圖4所示。檢測方式為每個面取8條直線,再取同一條線上的6個點,同時觀察此點所在的直線處斷面的剖面圖。分別記錄下來,通過計算取48個點的平均值為此檢測面的表面粗糙度值,每種加工路徑選取6個面,計算出這6個面的粗糙度均值,再與其他兩種加工路徑的粗糙度進行比對,可以得出加工均勻性最好的磁力光整加工ZrO2材料的路徑。最后通過生成加工后的三維形貌圖來反映3種路徑加工后的表面一致性效果。

(4)為了保證試驗結果的準確性,需要更換2至3種初始粗糙度不同的ZrO2陶瓷材料進行重復多組試驗,重復前面的步驟,得出最終的結論。通過對多組試驗的綜合數據進行分析比對,得出加工一致性效果最好的一種路徑。

3 結果分析

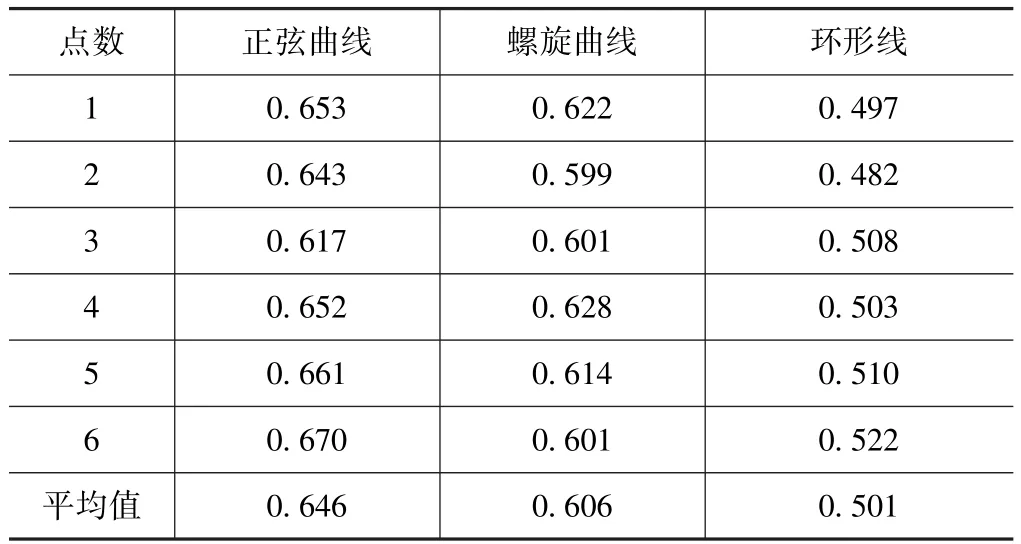

通過對加工后的數據進行分析,分別對三種路徑加工后工件的粗糙度值進行分析,如表2。由表中結果可知,采用正弦曲線路徑加工的ZrO2陶瓷工件粗糙度平均值為0.646μm,采用螺旋曲線路經加工的粗糙度平均值為0.606μm.采用環形線路徑加工的工件粗糙度平均值為0.501μm。通過結果分析可以知道,采用環形曲線加工時,因在相同的進給路徑條件下,所加工的面積域較大,故加工后表面所能達到的加工一致性(均勻性)較好。

表2 三種路徑加工粗糙度值分析 μm

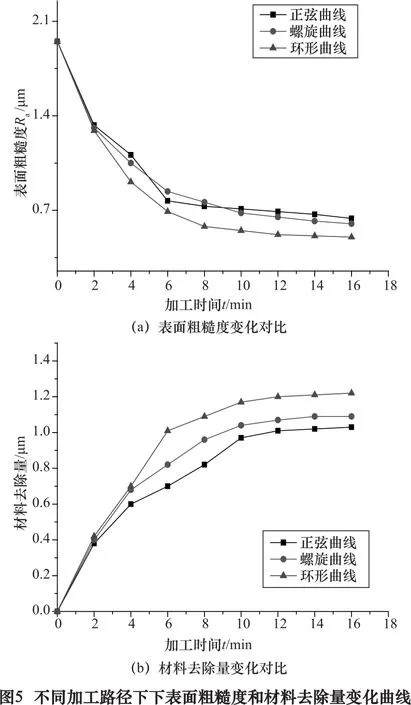

再以加工時間為自變量,表面粗糙度Ra和材料去除量為因變量進行加工與檢測,每兩分鐘檢測一次表面粗糙度與裁量去除量,繪制加工時間與表面粗糙度與材料去除量的折線圖,如圖5所示。

由圖5a分析可知前2 min,三種路徑曲線下粗糙度值減小速度基本相同,過了4 min時,環形加工路徑下粗糙度值減小速度的明顯快于其他兩種直線,最終達到一定數值不再明顯減小,同時最終的材料去除量也多于前兩種路徑,加工效率更高。由圖6可知環形曲線加工路徑加工后的二維表面形貌均勻性明顯優于正弦、螺旋兩種加工路線,表面更加平整光滑。由圖7的三維形貌圖可以看出,正弦曲線加工的表面形貌均勻性一般且粗糙度較大,螺旋曲線加工雖然粗糙度較低但是均勻性較差,而環形曲線加工不僅粗糙度低且均勻性好。故加工時應考慮環形曲線加工。

4 結語

(1)在相同的加工條件下,采用環形曲線加工后的表面均勻性優于正弦曲線軌跡路徑與螺旋曲線的軌跡路徑。原因是在相同的加工條件下,采用環形曲線加工的ZrO2陶瓷工件走過的加工面積要多于正弦曲線路徑和螺旋曲線路徑,故在相同條件下,要先優先考慮環形曲線加工。

(2)在相同加工條件下,采用環形曲線加工后的工件的表面粗糙度要優于另外兩種路徑。原因是環形曲線路徑對同一面域的重復加工性要強于另外兩種路徑,同一面域的表面在環形曲線路徑回旋過程中會被多次光整,大大提高了ZrO2工件的光整加工效率。

(3)采用環形曲線工件進行磁力光整加工時,需要根據工件的長寬高等參數調整曲線方程,從而進一步轉化為G代碼M代碼等調試機床程序,在調試好的機床程序上便可進行相應加工,保證了加工的通用性。