連續油管安全高效安裝方法的探索與實踐

高森 陳雄 柳瑞軍(川慶鉆探工程有限公司長慶井下技術作業公司)

1 連續油管安裝工藝現狀

連續油管作業具有效率高、成本低、占地面積小、可帶壓作業的特點,在國內外各領域得到了廣泛應用;目前國內連續油管現場安裝主要方式為:依靠吊車提供動力,將連續油管穿入注入頭,注入頭下方安裝工具。隨著連續油管技術的不斷發展,連續油管現場應用越來越廣,其輔助設施越來越難以滿足現場的施工要求[1]。現場穿油管,注入頭安裝液壓管線,注入頭下方接工具等作業存在較高安全風險,而且勞動強度大、工作效率低、施工風險高,通過采用液壓絞車提供穿油管動力,人員在地面操作,由鋼絲繩帶動連續油管進入注入頭的穿管方法,可降低施工現場高處作業、吊裝作業等作業風險,同時降低勞動強度,簡化作業程序,提高工作效率。

對于滾筒和注入頭分裝的連續油管設備,每次安裝都需要注入頭穿管操作。目前國內采用的連續油管穿管工藝[2],直立注入頭于撬座或地面支腿上,主要利用吊車、雙U型卡、吊帶等設備、工具,依靠吊車大臂提供動力,配合油管滾筒轉動,完成穿管作業;還需在注入頭直立后,花費較長時間在注入頭下方完成液壓管線、井下工具連接器及井下工具的安裝,因此,注入頭下方作業時間較長,存在吊裝作業、登高作業、高空落物傷人等重大風險。

2 連續油管安裝方法的改進措施

針對常規連續油管安裝存在的風險,提出了地面穿入連續油管方法,并優化改進注入頭液壓管線安裝、入井工具安裝等環節的作業模式。

2.1 穿管方法的改進措施

通過注入頭撬裝改造、增加地面絞車系統,改變傳統穿管模式,實現地面穿管,提高穿管過程的高效性和本質安全性,具體實施方法如下:

1)對注入頭撬裝內的前后支撐架高度作設計改進及重新焊接,使得注入頭在傾斜臥式姿態下,處于最佳對接高度,同時,為絞車系統的安裝及后續井下工具連接器的安裝預留操作空間。

2)通過操作絞車系統控制面板,使絞車上的鋼絲繩緩慢穿過焊接于注入頭撬裝底部的定滑輪(注入頭在撬裝內側臥時,定滑輪恰好位于注入頭底部由壬附近),并向定滑輪下游送出足夠多的鋼絲繩,以便其更好的進入注入頭底部。

3)將軟繩子從注入頭的頂部穿入直至與鋼絲繩繩頭對接,然后通過軟繩牽引鋼絲繩從注入頭底部穿過直至注入頭頂部。

4)通過管繩連接器將穿至注入頭頂部的鋼絲繩與連續油管滾筒自由端的油管頭連接。

5)通過絞車控制面板牽引鋼絲繩、管繩連接器(外徑與連續油管外徑一致)及連續油管進入注入頭,當油管開始進入注入頭時,通過連續油管作業機的上夾緊控制把油管卡住。

6)關閉鵝頸架下放的油管盒,繼續通過鋼絲繩牽引送入連續油管,直至通過注入頭及其下部防噴盒,通過連續油管作業機的下夾緊控制把油管卡住。

7)拆卸管繩連接器及鋼絲繩,完成地面穿管。

2.2 注入頭液壓管線安裝的改進措施

通過配套快速接頭、扣壓接頭、液壓管線本體,將注入頭所有液壓管線延長,且滿足承壓等級在5000psi以上,接頭型號分別與注入頭現有液壓管線接頭及連續油管主車現有液壓管線匹配;同時,所有管線接頭位于注入頭撬架一側接近地面的位置,當注入頭側臥在撬裝內時,作業人員即可在地面完成注入頭液壓管線與連續油管主車動力源液壓管線束的對接,不僅確保了地面穿管過程中用于送入連續油管的注入頭夾持塊及鏈條的正常動力提供,也實現了注入頭液壓管線的地面安裝,避免注入頭吊裝直立后作業人員登高安裝液壓管線帶來的滑跌風險。

2.3 井下工具安裝方法的改進措施

采用常規穿管方法,一般在防噴管與注入頭連接后,通過吊車提住注入頭和防噴管,而后在防噴管底部的油管自由端連接井下工具連接器及井下工具,注入頭下放作業時間較長;而采用絞車系統地面穿管,由于在注入頭底部和撬裝底部之間預留了操作空間,且注入頭臥式放置于撬裝內,因此,耗時最長的井下工具連接器安裝可在地面完成,與連接器對接的其他井下工具也可預先在地面分段連接,待注入頭吊裝直立并接好防噴管后,只需將接好的工具逐段快速與從防噴管底部穿出的連接器對接即可,可較大程度的縮短人員在注入頭下方的作業時間。

3 設備改造及工具開發

3.1 注入頭撬裝的優化設計及改造

用于地面穿管的絞車系統雖然能夠獨立運行,完成滾筒到注入頭下部的穿管作業,但僅限于在倒管基地等固定場所的應用[3],而對于現場機動性的穿管作業,還應與現有的一車一撬用注入頭撬裝兼容,實現兩種設備的優勢互補,因此,需優化設計一套具有地面絞車安裝功能的注入頭運輸撬裝[4]。

3.1.1 注入頭撬裝的優化設計

1)將注入頭前后支架各增加200mm,以滿足撬裝底部安裝定滑輪在縱向空間上的要求;前后支架增高后,放入注入頭的運輸橇裝整體高度增加為2950mm,不影響動遷運輸。

2)增加絞車、定滑輪,并加焊固定支撐,具體選型見表1。

表1 絞車、定滑輪及焊接件選型

前后支架的優化設計及增加的絞車、定滑輪、固定支撐位置見圖1。

圖1 注入頭撬裝局部結構的設計改進

3)增加絞車控制液壓系統,具體選型見表2。

表2 絞車控制液壓系統配件選型

3.1.2 注入頭撬裝的設計改造

1)注入頭前后支架高度各增加200mm,注入頭運輸撬裝整體高度增加為2950mm,滿足各類連續管作業機注入頭的裝載及動遷要求[5](圖2)。

圖2 注入頭撬裝高度改進

2)在注入頭撬裝底部增加絞車、定滑輪,并加焊固定支撐(圖3)。其中,絞車系統通過液壓馬達、絞車卷軸及注入頭下方的定滑輪輸送鋼絲繩,可及時控制速度;絞車卷軸通過橫向移動使鋼絲繩始終位于防噴盒和鏈條中心,不需要人員配合扶正油管;定滑輪及固定支撐在鋼絲繩進入注入頭過程中起導向作用;鋼絲繩外徑12mm,極限承載25kN,長度38m,最大繩速40m/min,滿足現場使用要求。

圖3 絞車、定滑輪及固定支撐實物圖

3)配套絞車系統所需液壓管線及控制面板(動力由連續油管主車提供),可實現地面操控,操作簡單(圖4)。

圖4 絞車控制液壓系統實物圖

3.2 注入頭液壓管線的優化設計及改造

在注入頭液壓管線快接面板上,連接液壓管線延長線,長度1.5m,確保注入頭臥式置于撬裝內時,所有管線能夠從撬裝上部一側伸出,與連續油管主車動力源液壓管線束對接[6];同時,對注入頭管線延長所需過渡接頭、扣壓接頭及液壓管線進行選型,確保與動力源管線的高效連接,液壓管線延長線配件選型如表3所示。

注入頭液壓管線延長線與注入頭的連接及與連續油管主車動力源管線的對接見圖5。

3.3 管繩連接器的設計開發

3.3.1 管繩連接器的設計原理

管繩連接器結構設計包括:鋼絲繩帽、鎖緊螺母、卡瓦、錐型中心桿。通過鎖緊螺母和鋼絲繩帽的擠壓,可實現鋼絲繩在鋼絲繩帽內的鎖緊,確保鋼絲繩在達到極限拉力載荷之前不會與連接器分離;通過卡瓦與錐型中心桿的擠壓實現連接器在連續油管內的錨定,確保在鋼絲繩在達到極限拉力前,連接器不會與連續油管分離[7],管繩連接器結構如圖6所示。

表3 注入頭液壓管線延長線配件選型

圖5 注入頭液壓管線連接方式的改進

圖6 管繩連接器原理圖

3.3.2 管繩連接器的設計加工

根據不同型號連續油管,可設計加工不同類型的管繩連接器(最大外徑與連續油管外徑一致),目前針對連續油管通洗井、鉆磨、排液、底封分段壓裂等工藝[8],設計加工了1.5~2in管繩連接器,管繩連接器實物結構見圖7。

圖7 管繩連接器實物圖

4 連續油管高效安裝方法的作業實踐

4.1 現場試驗

2018年6月,作業人員在某井進行了連續油管高效安裝方法的現場試驗,連續油管導入注入頭、鋼絲繩過定滑輪、鋼絲繩牽引油管過注入頭以及注入頭直立后井下工具與預先裝好的連接器對接見圖8。

圖8 連續油管高效安裝方法現場作業

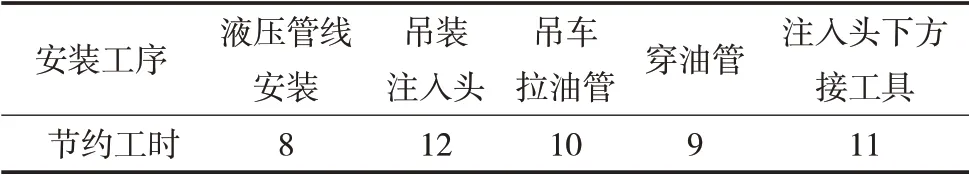

試驗作業全過程歷時90min,較常規安裝節省約50min的作業時間。作業時效顯著提升,具體節約工時分解情況見表4。

表4 連續油管高效安裝方法的節約工時分解 單位:min

4.2 連續油管高效安裝方法的優勢

通過連續油管高效安裝方法的現場試驗,對常規的吊車配合安裝方法與連續油管高效安裝方法作了對比分析,分析結果見表5。

對比分析結論:由于采用地面安裝的方式,穿管過程中注入頭始終處于穩定的臥式姿態,且由于注入頭液壓管線的提前連接、井下工具的快速安裝,操作手站位發生了明顯的改變,人員在注入頭下方和注入頭頂部的作業時間明顯縮短,大幅度提升了安裝作業的本質安全,施工風險極大的降低,作業效率也顯著提升。

表5 兩種連續油管安裝方法的對比

5 結論

1)通過注入頭撬裝的改進、地面穿管絞車系統的引入、管繩連接器的設計加工、注入頭液壓管線的延伸以及井下工具安裝方式的改進,在確保施工本質安全的前提下,降低了作業人員勞動強度,且更加適應現場快節奏施工提速提效的相關要求,施工優勢顯著[9]。

2)連續油管安全高效安裝方法研究的核心在于穿管工藝的改進,因此,如何進一步提高穿管作業速度也是關鍵技術之一,后期可通過管繩連接器的設計改進、導向定滑輪的設計改進等,優化穿管工藝設計配套,進一步提升安裝作業時效。