“國際空間站”載荷機柜熱控設計特點分析

(北京空間飛行器設計總體部,空間熱控技術北京市重點實驗室,北京 100094)

載荷機柜是空間站等大型載人航天器的重要組成部分,它主要為試驗載荷提供標準的機、電、熱和環境接口,確保載荷可靠工作。“國際空間站”(ISS)載荷機柜主要布置在命運號美國實驗艙(Destiny USL)、日本希望號實驗艙(JEM)和哥倫布實驗艙(APM)中,共計30余個,比如Destiny USL中的材料科學機柜(MSSR)和燃燒試驗的機柜(CIR),APM中的流體科學試驗機柜(FSL)等[1-3]。“國際空間站”載荷機柜技術已經比較成熟,并取得了可觀的試驗成果。

根據規劃,我國空間站3個艙共設計載荷機柜20余個,除少數布置在核心艙外,其余布置在實驗艙Ⅰ和實驗艙Ⅱ,作為開展空間科學實驗的平臺。開展載荷機柜相關技術研究是目前我國的一項迫切任務,熱控技術是載荷機柜技術的重要組成部分,是載荷試驗正常開展的前提。本文研究了ISS載荷機柜的熱控設計,梳理出載荷機柜熱控設計的特點和關鍵技術,對我國空間站載荷機柜熱控設計提出了建議。

1 ISS載荷機柜熱控設計及分析

ISS載荷機柜熱控設計包括載荷流體回路(簡稱回路)設計、機柜內熱控設計及單機設計3個層次。

1.1 載荷回路設計

ISS配備電池回路用于電源系統的散熱,ISS的內回路主要用于載荷機柜的散熱和濕度控制。

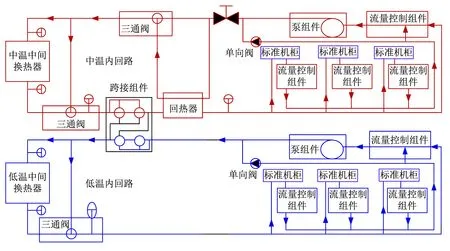

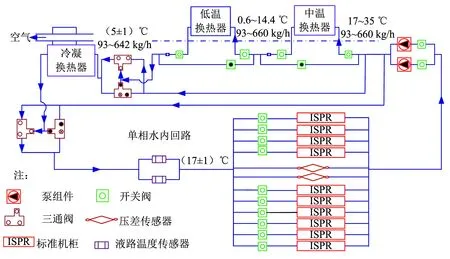

DestinyUSL和JEM配置中溫內回路和低溫內回路兩條,兩條回路分別通過換熱器與外回路耦合,且可跨接運行[4-6],如圖1所示。載荷機柜可以根據散熱需求,靈活選擇中溫回路接入,低溫回路接入和中、低溫回路同時接入的方式。哥倫布實驗艙僅設計一條單相內回路,通過中溫、低溫換熱器與外回路耦合,通過冷凝換熱器實現密封艙的濕度控制,回路上的兩級三通閥保證了載荷機柜散熱的供液溫度,如圖2所示。

注:紅色代表中溫回路,藍色代表低溫回路。圖1 命運號美國實驗艙內回路Fig.1 Destiny USL inner fluid loop

圖2 哥倫布實驗艙內回路

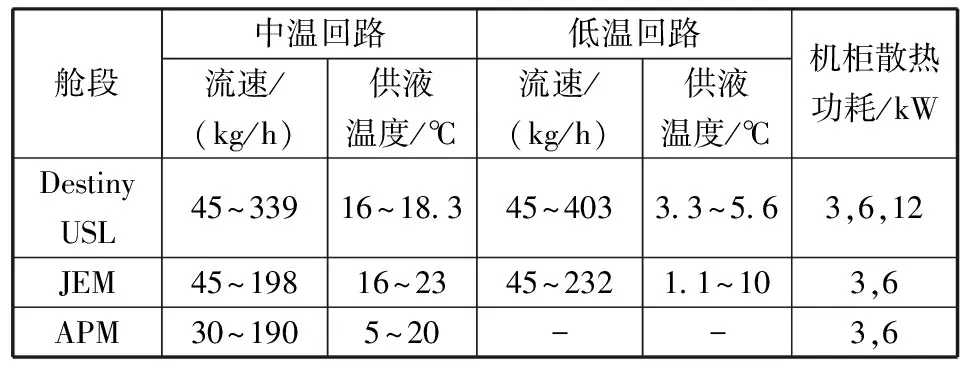

此外,為了降低回路的系統阻力,提高載荷機柜運行的可靠性,實現供液流量的靈活調節,3個實驗艙的內回路中都采用載荷機柜并聯的拓撲結構,且在機柜回液口設置了流量控制組件(RFCA)。3個艙的載荷回路可以為載荷機柜提供的供液溫度、供液流量及散熱能力見表1[7-9]。

表1 載荷機柜與回路熱接口

1.2 載荷機柜內部熱控設計

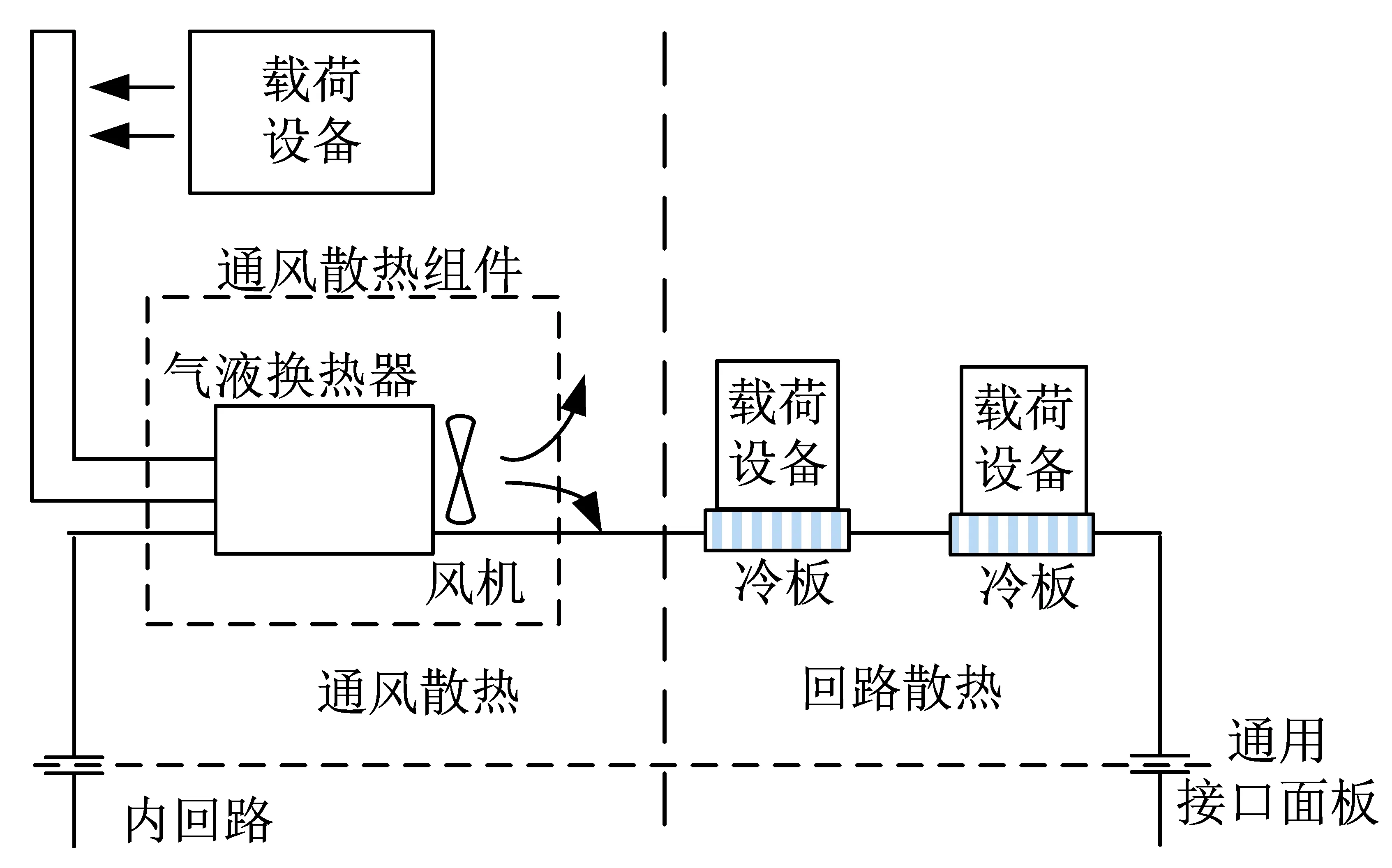

機柜內部熱控設計主要實現機柜內各載荷設備熱量的收集和傳輸。機柜內部散熱方式主要有:①回路散熱;②通風散熱;③“回路+通風”綜合散熱[10-13]。散熱方式的選擇主要取決于載荷散熱特點以及載荷回路的接口要求,通常回路散熱方式應用于大熱耗的載荷,而通風散熱方式應用于小熱耗的載荷。APM的FSL機柜和Destiny USL的CIR機柜均采用了“回路+通風”的綜合散熱方式。

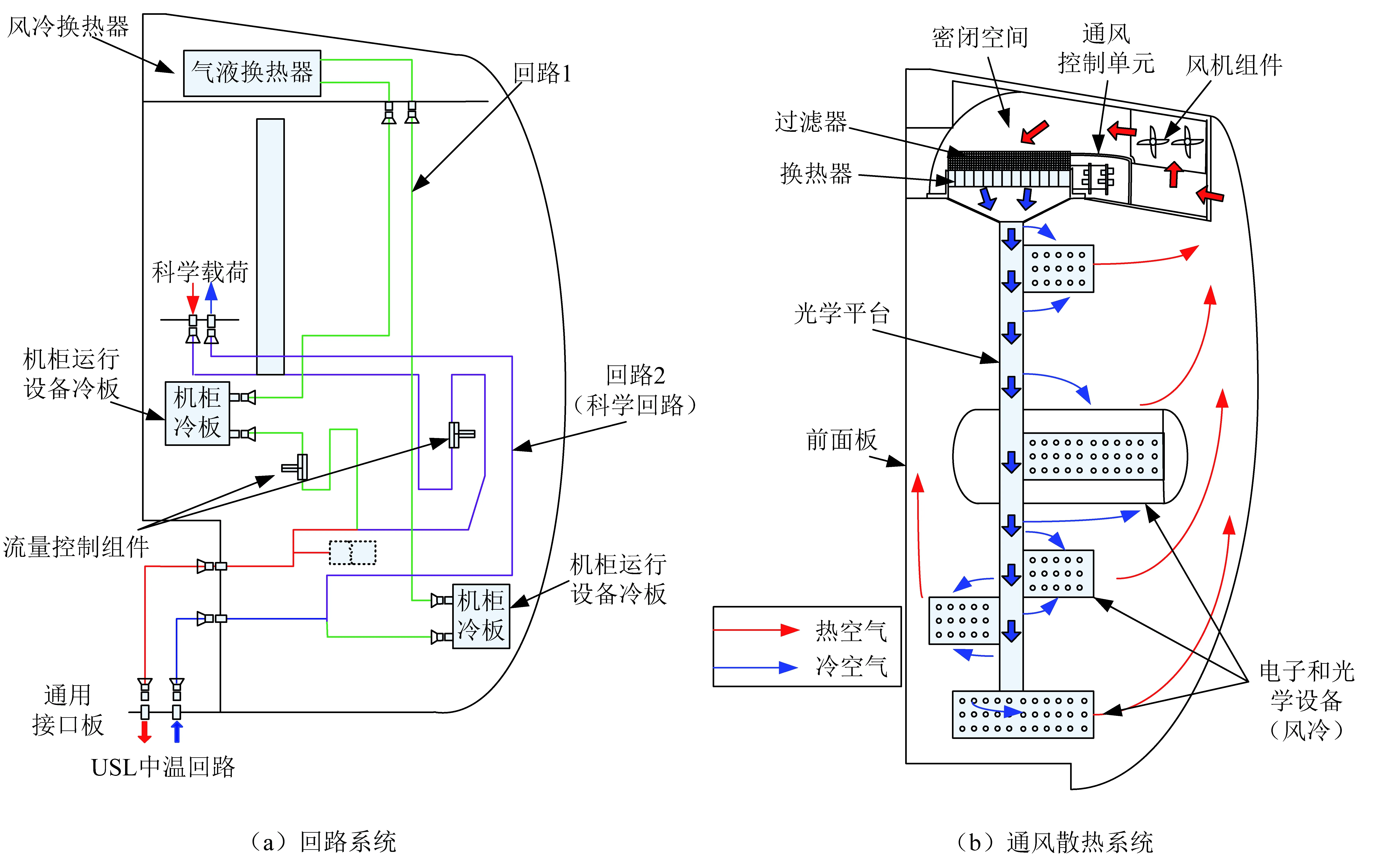

圖3為CIR機柜熱控設計,其中回路系統采用并聯回路設計,回路1用于平臺設備和通風系統散熱,回路2用于載荷的散熱;通風散熱系統通過通風流場組織實現載荷熱量的收集,熱量最終通過氣液換熱器耦合到回路1帶走[14]。

圖3 CIR機柜熱控設計Fig.3 Thermal system of CIR

1.3 模塊化熱控設計

載荷機柜隨空間站長期運行,熱控設備應支持在軌快速組裝、維修更換。模塊化設計有利于提高熱控設備的集成度,減少對空間、重量、接口等資源的占用,保證設備的快速安裝。同時模塊化設計是維修性設計的基礎。

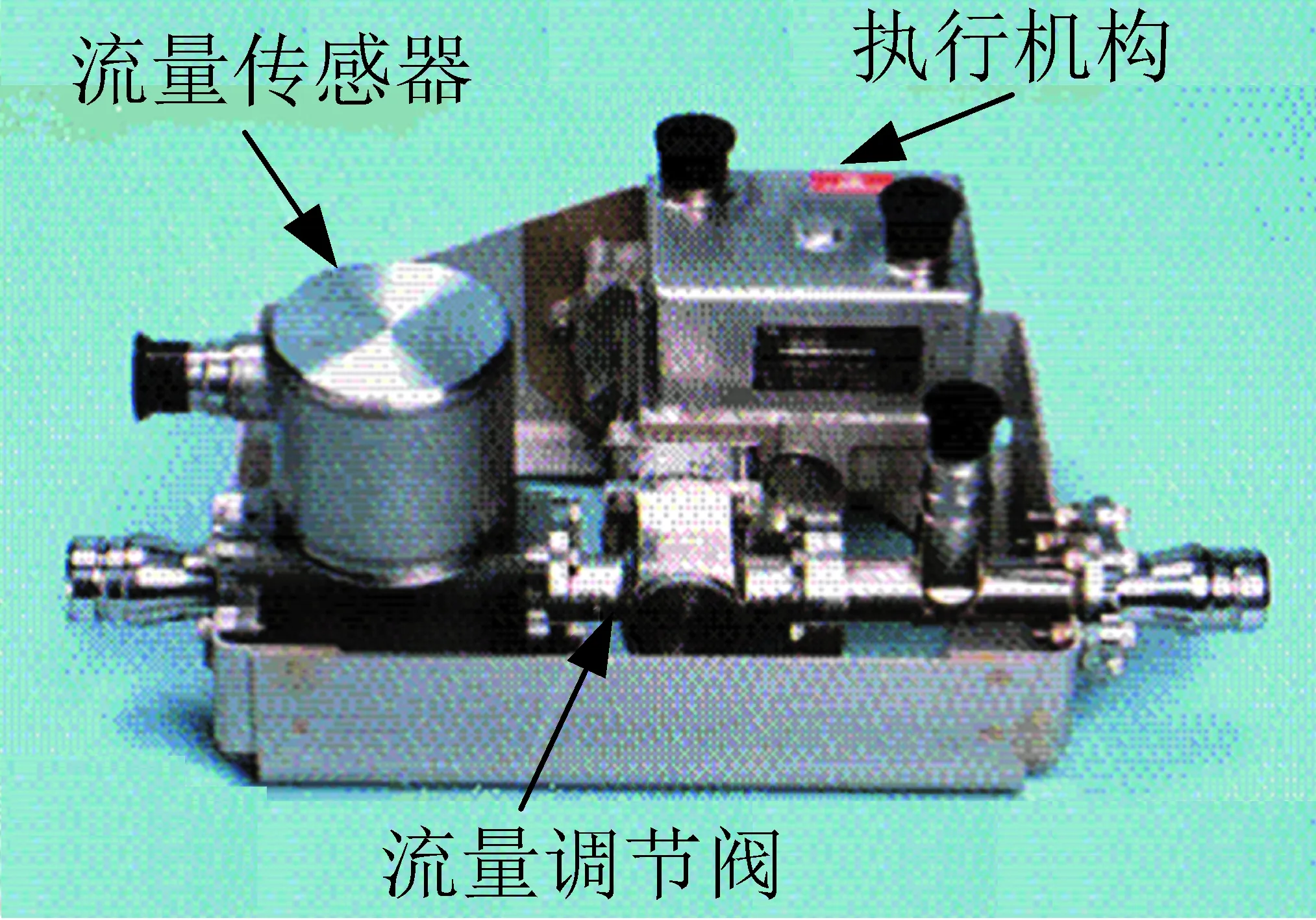

圖4為Destiny USL在機柜回液管上設計的流量控制組件(RFCA),將流量調節閥、流量傳感器及執行機構集成在一起,實現了檢測、執行部件一體化設計,提高了集成度[15]。

圖4 流量控制組件

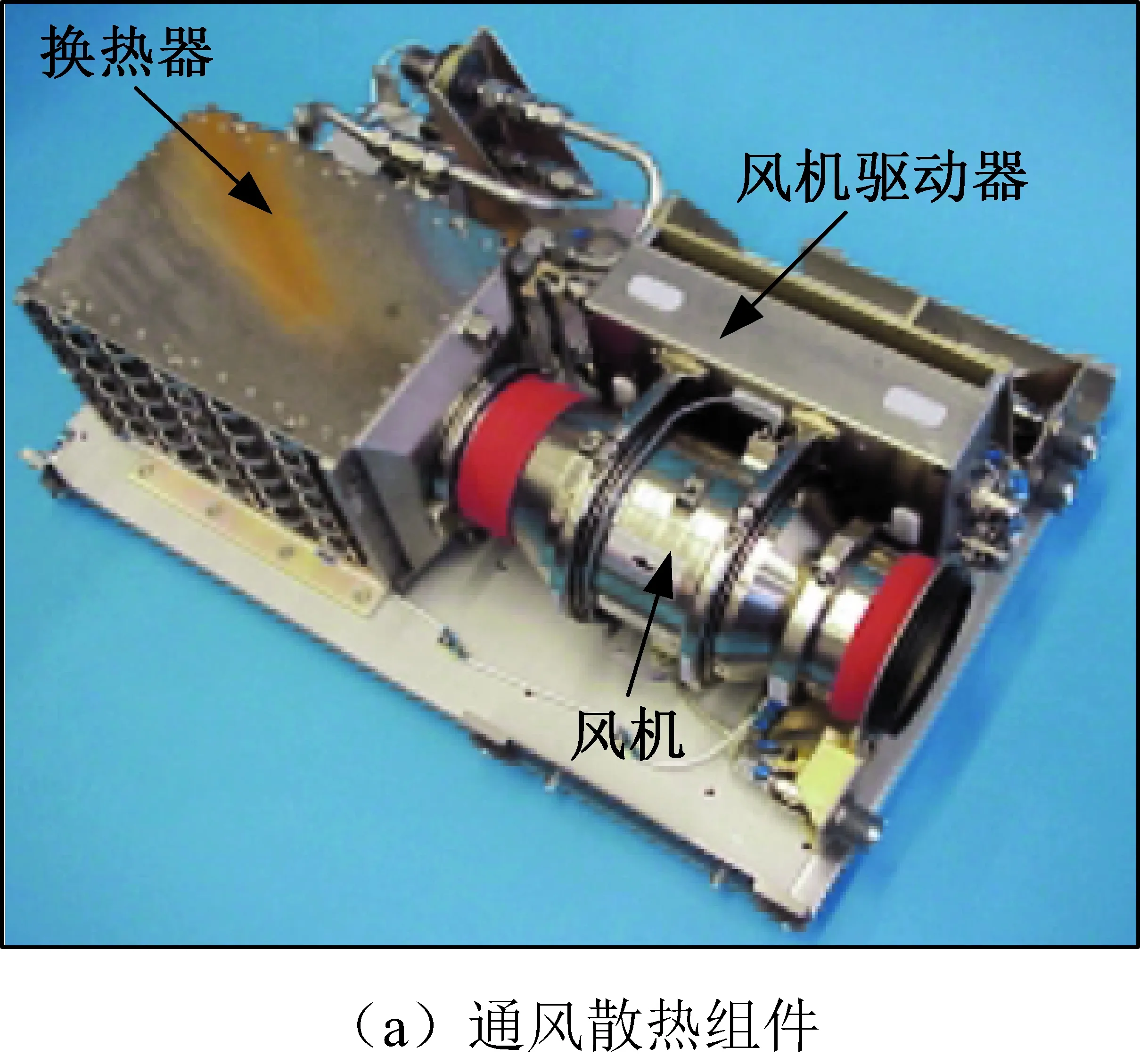

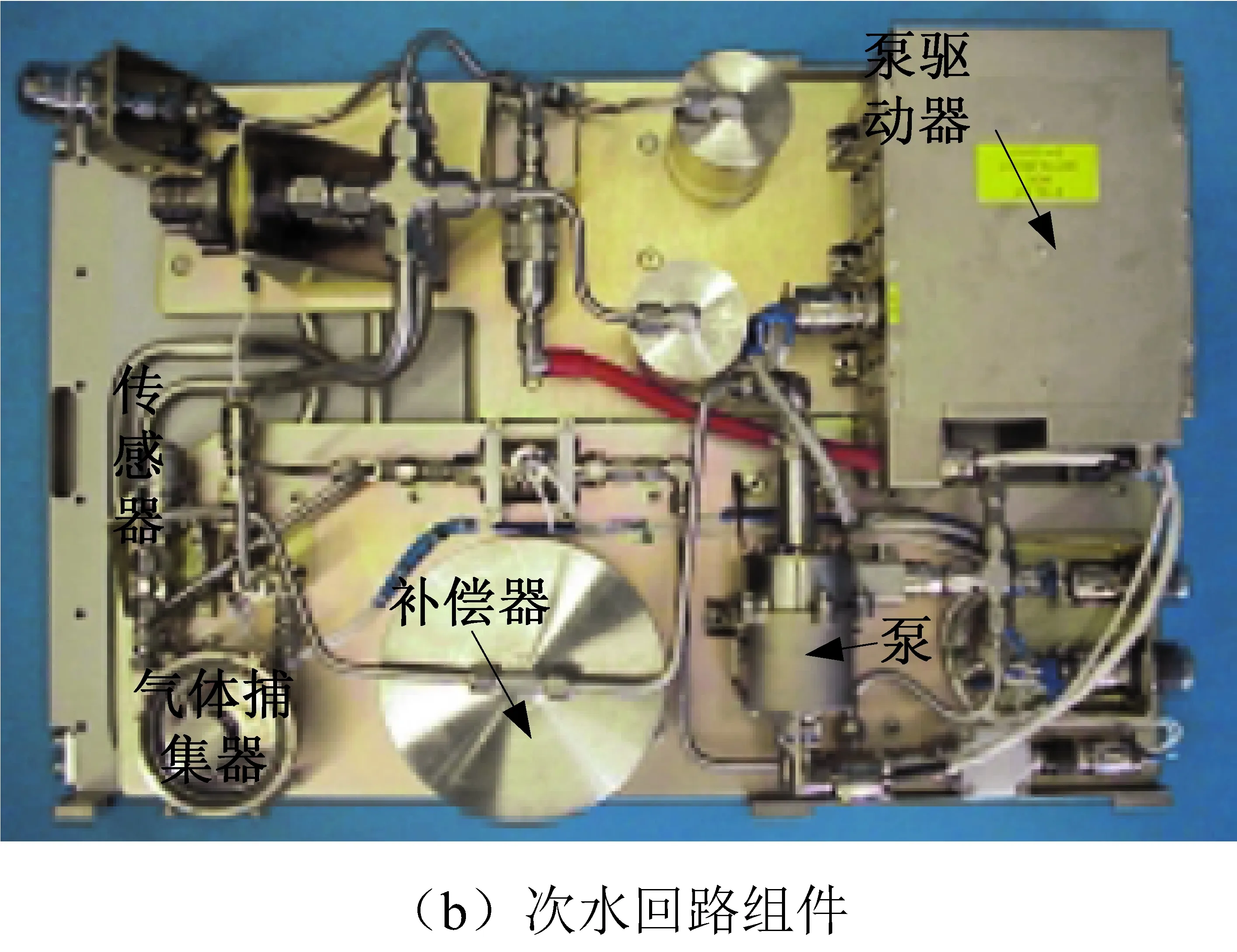

APM的FSL機柜上的通風散熱組件和次水回路組件同樣采用模塊化理念,分別將風機、風機驅動器、氣液換熱器和泵、泵驅動器、補償器、氣體捕集器、傳感器等需要維修更換的產品集成在一起,如圖5所示。

圖5 通風散熱組件和冷水回路組件

2 載荷機柜熱控設計特點及關鍵技術

2.1 載荷機柜熱控設計特點

結合ISS載荷機柜熱控設計及分析,載荷機柜熱控設計具有以下特點:

(1)相對獨立。不同于密封艙內其他由平臺熱控保證溫度的設備,機柜的熱控必須由機柜本身熱控獨立解決。機柜的熱控設計將機柜內的熱量收集、傳遞和統一排散,同時減少對密封艙內的漏熱。

(2)滿足不同類型載荷的散熱需求。機柜載荷散熱需求各不相同,從幾瓦到上百瓦;散熱途徑也有表面散熱、底面散熱等多種形式。熱控設計應針對載荷特點,開展“通風”散熱、“回路”散熱以及“通風+回路”綜合散熱的系統方案設計。

(3)散熱能力可調。試驗載荷在不同工況的散熱需求不同,同時試驗載荷也會隨試驗進展進行更換。機柜熱控設計要適應載荷散熱量的變化。

(4)良好的維修性。熱控設計應滿足長壽命任務的需求,支持在軌維修更換。

(5)配置盡量優化。熱控系統作為載荷機柜的平臺系統,應減少資源占用,提高機柜的載荷裝載空間和支持能力。

2.2 載荷機柜熱控設計關鍵技術

載荷機柜熱控設計的關鍵技術主要包括以下4個方面。

2.2.1 熱控系統設計技術

熱控系統設計技術主要依據載荷的散熱需求、散熱途徑、安裝形式及機柜布局空間等設計合適的熱控系統方案,并設計合理的通風、回路耦合關系和拓撲結構。通常對于熱耗幾十瓦以下的載荷,應優選選用系統配置簡單、可靠性高的通風散熱,對于熱耗幾百瓦的載荷,應采用散熱能力更強的回路散熱方式。

回路、通風散熱方式的配置如圖6所示。右側為“回路散熱”方式,通過冷板或者載荷內部的管路收集和傳遞熱量;左側為“通風散熱”方式,通過風機強迫對流收集載荷熱量,經氣液換熱器交換到回路中,適用于熱耗較小,載荷分散布置的機柜。回路散熱和通風散熱作為兩種散熱方式,對比見表2。

圖6 回路/通風散熱方式典型配置Fig.6 Fluid loop/ ventilation dissipation

散熱方式散熱能力對載荷的要求布局要求配置回路散熱強 平面散熱或有散熱流道 管路布局復雜復雜通風散熱弱 表面散熱,對表面無特殊要求 通風流場設計復雜簡單

同時,冷板的換熱系數在1000 W/(m2·K)左右,氣液換熱器的換熱系數在100 W/(m2·K)左右,同樣熱耗和換熱面積,換熱溫差相差10倍。“回路+通風”散熱設計時,氣液換熱器應優先串接于冷板上游,低溫工質先流過氣液換氣器,有利于降低氣液換熱器尺寸和質量。

2.2.2 通風散熱技術

通風散熱技術通過設計合理的風道,進行流場的組織和風量的合理分配,保證各載荷表面附近的流場滿足要求,最終達到熱量收集的目的。通風流場的設計主要包括載荷的抽風、吹風設計,風道阻力匹配設計以及各載荷風量分配設計。

(1)抽風方式利用風機制造的負壓,使氣流流過載荷表面,均勻性優于吹風方式,適應于載荷發熱比較均勻的機柜;吹風方式在載荷表面的氣流為紊流流動,局部換熱強烈,宜用于載荷發熱比較集中的機柜,但風量分配設計難度大。

(2)通過風道阻力的合理設計,保證風機額定風壓與風道阻力匹配,使風機工作在額定工作點,有利于提高風機效率,減少風機尺寸。

(3)載荷風量分配設計時,通常將主風道設計為靜壓箱,風道內靜壓相同,再通過調整各載荷對應的通風孔大小,實現各載荷的風量分配。

DestinyUSL的CIR機柜通風散熱系統,利用兩臺風機從機柜后部抽吸熱空氣,經與回路耦合的氣液換熱器換熱成為冷空氣后,進入設計為靜壓箱的光學平臺,冷空氣再通過光學平臺的通風孔吹至各載荷設備,實現載荷設備的散熱。

2.2.3 回路散熱技術

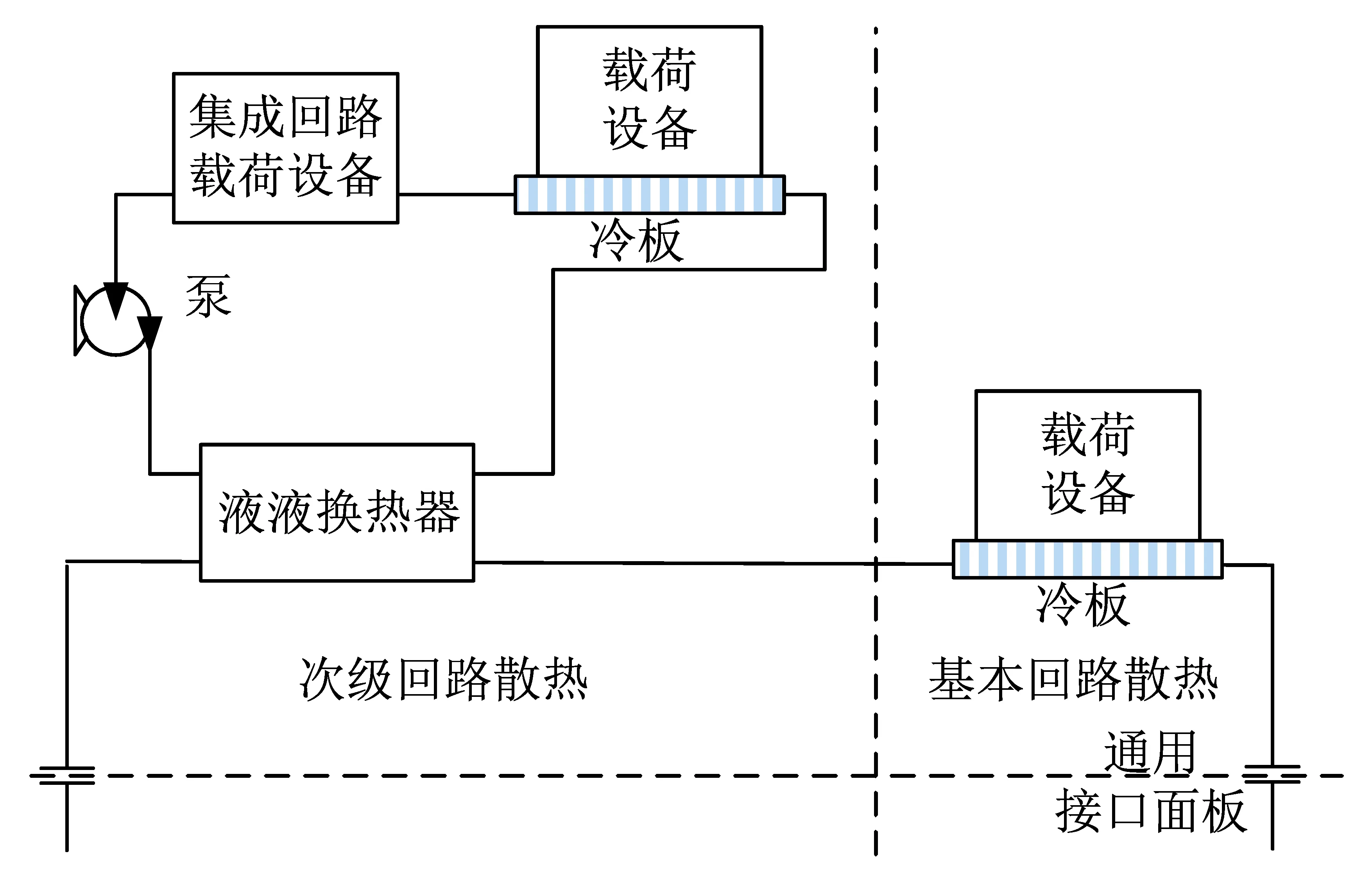

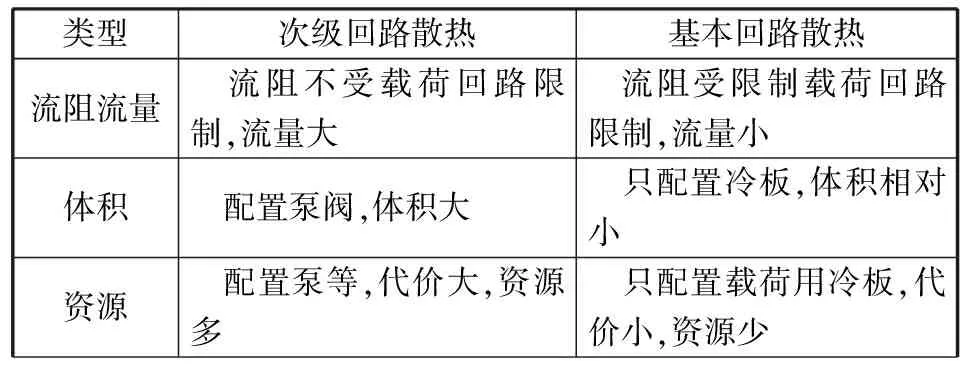

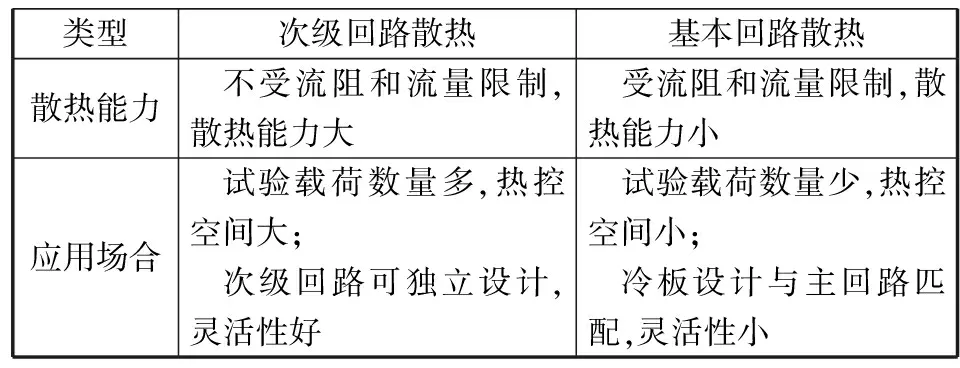

回路散熱技術通過設計回路拓撲結構,收集載荷設備的熱量進行排散。回路設計在保證載荷散熱需求的同時,機柜流量、阻力特性要滿足載荷回路的接入要求。回路主要的散熱方式見圖7,其中左側為次級回路散熱,右側為基本回路散熱。次級回路配置單獨的機械泵,與載荷回路通過換熱器進行熱量交換,適用于載荷設備多、串并聯后流阻大,或者對流量需求超過載荷回路能力的機柜;基本回路散熱方式適用于載荷設備少、串并聯流阻小的機柜,通過冷板或者管路直接接入載荷回路進行散熱。兩種回路散熱方式的對比見表3。APM的FSL機柜采用次級回路方式,而Destiny USL的CIR機柜采用基本回路方式。

圖7 回路散熱方式典型配置Fig.7 Loop heat dissipation

類型次級回路散熱基本回路散熱流阻流量 流阻不受載荷回路限制,流量大 流阻受限制載荷回路限制,流量小體積 配置泵閥,體積大 只配置冷板,體積相對小資源 配置泵等,代價大,資源多 只配置載荷用冷板,代價小,資源少

續 表

2.2.4 模塊化熱控技術

模塊化熱控技術是實現載荷機柜熱控設備快速組裝和維修更換的前提。模塊化設計除進行設備的集成外,還要設計滿足人機工效要求、支持快速組裝和維修更換的接口。回路模塊需要設計支持帶液插拔的快速斷接器以及單獨存放的膨脹器,通風模塊需要設計快速拆裝的松不脫機構。模塊化設計的主要思路包括兩個方面。

(1)按照實現完整功能或者相關功能進行模塊化。流量控制組件將反饋部件、驅動部件、執行部件等集成一個完整功能;通風散熱組件和次水回路組件按照通風和回路功能進行的集成。

(2)按照維修更換需求進行模塊化。將需要維修更換的設備集成到一起,進行模塊化更換、安裝和維修,減小平均修復時間(MTTR)。通風散熱組件和次水回路組件也屬于按維修更換需求集成的范疇。

3 啟示與建議

為提高我國空間站載荷機柜熱控設計的水平和適應能力,著眼于未來十幾年的載荷試驗,結合對ISS載荷機柜熱控設計的研究,提出如下建議。

(1)機柜熱控與載荷之間標準化設計。無論那種系統方案,機柜內部熱控與載荷之間應采用標準化物理接口和熱控接口。將載荷裝載區域劃分為幾類散熱接口區域,用于不同形式和熱耗載荷的散熱,同一區域內熱控接口相同。比如上部用于60 W以下通風散熱的載荷,下部用于100 W以上回路散熱的載荷。同時制定載荷設備接入機柜的熱控標準。

(2)基于快速組裝和維修更換的熱控模塊化設計。我國載荷機柜隨空間站運行至少15年,模塊化的熱控設計可以提高機柜的集成度,降低外部接口的復雜程度,便于開展維修更換。同時,隨貨運飛船發射入軌、在軌組裝的機柜,也是我國空間站載荷機柜的發展方向,模塊化的熱控設計是解決在軌組裝機柜的關鍵。

(3)載荷、熱控、結構一體化設計。開展載荷、熱控、結構一體化設計,優化散熱途徑,減少系統重量開銷,比如散熱冷板與載荷抽屜底板一體化設計,載荷內部設計回路管路。當然,基于一體化設計思路的載荷與機柜熱控接口應滿足標準化要求。

(4)可調整、重構的熱控設計。隨著我國載荷試驗的開展,試驗載荷必將進行更新或者迭代,試驗載荷的散熱需求也將隨之變化。熱控設計必須具備可調整甚至一定程度的重構能力,同一散熱區域內的載荷之間可以進行散熱能力的調整和再分配,滿足新載荷的散熱需求。

4 結束語

“國際空間站”在軌運行20年,載荷機柜技術已經比較成熟。我國空間站載荷機柜設計要充分總結和汲取“國際空間站”的經驗和教訓,同時應適應我國當前載荷試驗以及未來載荷試驗的需求和規劃。本文提出的熱控設計標準化,模塊化,熱控、載荷、結構設計一體化及可重構的設計建議,將有助于提高載荷機柜的適應性、維護性以及可操作性,降低對載荷的約束,確保我國載荷機柜滿足未來空間站在軌15年乃至更長時間的應用需求。