纖維增強金屬層板零件充液成形過程及工藝分析

劉世琛,郎利輝,關世偉,繩斯佳,曾一畔

?

纖維增強金屬層板零件充液成形過程及工藝分析

劉世琛1,郎利輝1,關世偉1,繩斯佳1,曾一畔2

(1. 北京航空航天大學 機械工程及自動化學院,北京,100191; 2. 成都飛機工業(集團)有限責任公司,四川 成都,610092)

對某型號飛機外表面盒形件進行研究,應用有限元軟件Abaqus/Explicit建立玻璃纖維增強鋁合金層板充液成形的有限元模型,研究充液成形過程中液室壓力以及壓邊力對成形結果的影響,并通過實驗驗證仿真結果的準確性;通過對成形后的零件進行真空固化處理,最終得到合格零件。研究結果表明:在該方盒形零件的充液成形過程中,當成形加載壓邊力為2.0 MN,液室壓力為30 MPa時,可以成形出質量良好的零件;成形后真空固化處理工藝能有效校正零件翹曲等現象,提高零件強度和剛度。

纖維增強金屬層板;充液成形;液室壓力;壓邊力;真空固化;有限元模擬

長期以來,飛機、汽車制造企業都在尋求一種具有高比強度、優異的疲勞性能和耐腐蝕能力的新型材料。一方面,飛機及汽車結構的輕量化生產能大大減少燃油消耗;另一方面,這樣輕質化的結構有益于交通工具的長途運輸,并且能顯著提高產品的壽命。為了實現這些目標,荷蘭科學家研制出一種新型復合材料即纖維增強金屬層板,這種材料是利用樹脂將金屬和纖維用層合板工藝復合起來,具有優越的加工性能、良好的抗沖擊性以及高強度和耐疲勞特性[1?2]。如今的纖維增強金屬層板廣泛應用于航空航天領域大型結構的簡單零部件成形,而對于小型復雜結構件的成形應用較少,因此,采用充液成形技術成形這類纖維增強金屬層板零件,實現了傳統真空熱壓罐成形、纖維樹脂充模成形(resin transfer molding)等技術無法完成的小零件小特征的成形,解決了由于纖維材料偽塑性、小延伸率和沖壓成形技術的局限性而導致難以采用拉深方式成形的難題,擴大了纖維增強金屬層板的應用范圍[3?4]。目前,國外研究者多采用傳統拉深成形對纖維增強金屬層板進行研究。HOU[5]研究了含有聚丙烯增強樹脂的單向玻璃纖維材料的拉深性能;LUKE 等[6]研究了成形溫度和成形速度對于熱塑性纖維材料成形的影響;KALYANASUNDARAM等[7]研究了含有熱塑性樹脂的纖維增強材料的壓邊力和溫度對于成形的影響,同時研究了應力應變的分布。而國內的研究主要集中于這種新型材料的制備及性能檢測;梁中全等[8]研究了玻璃纖維金屬層板的力學性能及其在大型空客A380中的應用;黃世民[9]系統地介紹了纖維增強鋁合金膠接層板的發展情況,研究了其性能特點和應用現狀;馬毅宏[10]對玻璃纖維增強鋁合金層板的制備過程進行了優化,對玻璃纖維金屬層板的力學行為、環境容耐性、疲勞裂紋進行了研究;ZAFAR等[11]提出了利用多層金屬層板加橡膠板成形的方法,通過留出填充纖維的間隙,應用真空袋?熱壓罐技術來成形小型且形狀相對復雜的層板零件。本文選用某型號飛機外表面小型盒形零件作為研究對象,以半固化熱固型樹脂玻璃纖維增強鋁合金層板為材料,研究其充液成形過程中液室壓力和壓邊力對零件成形的影響,并在此基礎上對成形質量良好的零件進行真空固化處理,最終得到合格的零件。

1 零件概述與材料性能

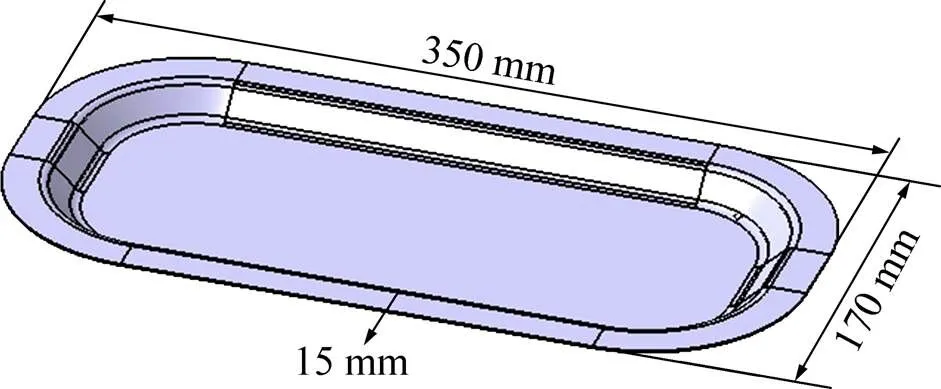

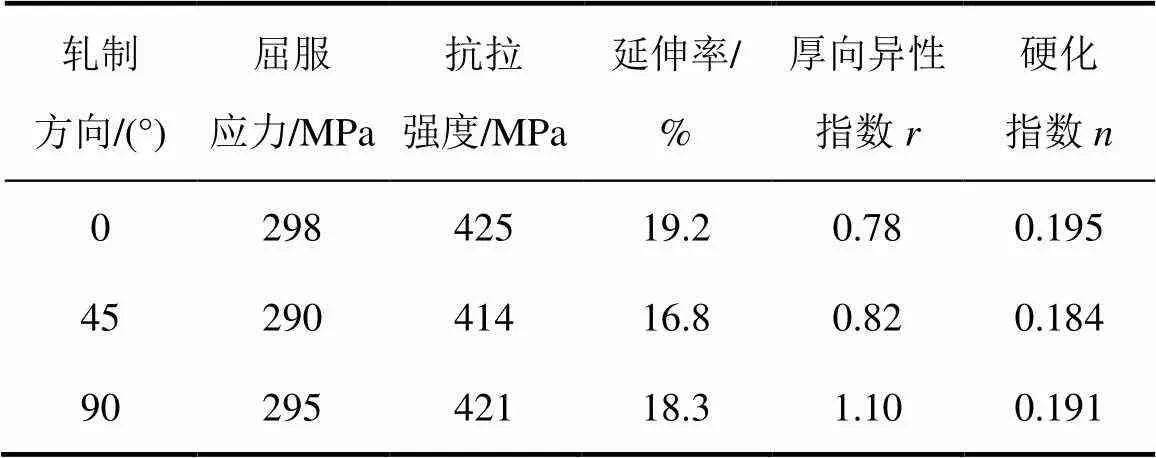

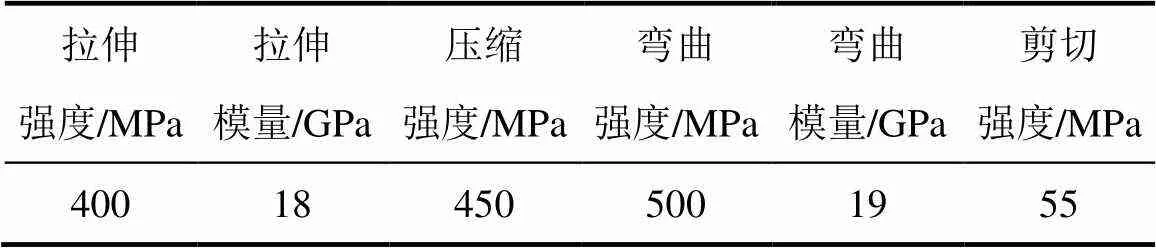

該零件為軸對稱方盒形零件,零件長為350 mm,寬為170 mm,最小成形圓角半徑為5 mm,成形區半徑為70 mm,法蘭邊長為15 mm,成形深度為13 mm,零件厚度為0.8 mm,如圖1所示。成形零件選用“2+1”形式的玻璃纖維增強鋁合金層板材料,即2層鋁合金材料中間夾著1層玻璃纖維材料,鋁合金層采用厚度為0.3 mm的2024-T3材料,纖維層采用厚度為0.2 mm的EWR200-100玻璃纖維預浸料,2種材料的力學性能參數分別如表1和表2所示。層合板材料制備過程如下:首先,對鋁合金表面進行陽極氧化處理;然后,通過手工鋪貼的方式得到半固化板料;成形之后,對質量良好的零件進行真空固化處理最終得到滿足要求的方盒形零件。

圖1 零件示意圖

表1 2024-T3材料力學性能

表2 EWR200-100材料力學性能

2 制造工藝分析與有限元建模

此前一般采用傳統鋁合金材料先拉深成形再機加工或采用充液成形再機加工的方法進行該零件的成形。但拉深成形后零件表面容易產生壓痕,難以消除,表面質量較差。而利用充液成形工藝制造的零件質量雖然得到了很大改善,但零件機械性能有所欠缺,質量減小效果不顯著。因此,采用半固化纖維增強金屬層板充液成形工藝和真空固化工藝,再運用機械加工的方式成形該零件,不僅能有效提高零件的強度剛度,而且能更好地滿足輕量化的要求。

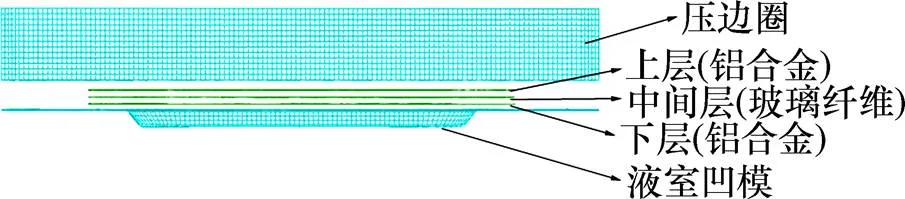

玻璃纖維增強金屬層板方盒形件充液成形是一個較復雜的動態接觸過程。在該方盒形件液壓成形有限元模擬中,為了便于層合板成形的分析,將板料作為變形體分層解析,而將壓邊圈和液室凹模作為解析剛體處理。鋁合金層和玻璃纖維層以及板料與壓邊圈和液室凹模間的接觸均采用罰函數算法,考慮到層板間呈現半固化狀態并參考文獻[12?16],將摩擦因數分別設置為0.50,0.10和0.05。

在Abaqus/Explicit數值模擬軟件中建立有限元分析模型,如圖2所示。分別將鋁合金和玻璃纖維材料參數導入Abaqus材料屬性模塊,板料與壓邊圈以及液室凹模都采用4節點殼單元結構,并對其進行網格劃分,網格邊長為4 mm[17?20]。由于實驗成形過程中壓邊力與液室壓力對于零件的成形質量的影響較為明顯,因此,本文重點分析不同壓邊力c(分別為1.5,2.0,2.5 MN)和不同液室壓力b(分別為20,30,40 MPa)對于充液成形性能的影響。

圖2 有限元分析模型

3 模擬結果分析

3.1 應力應變分布

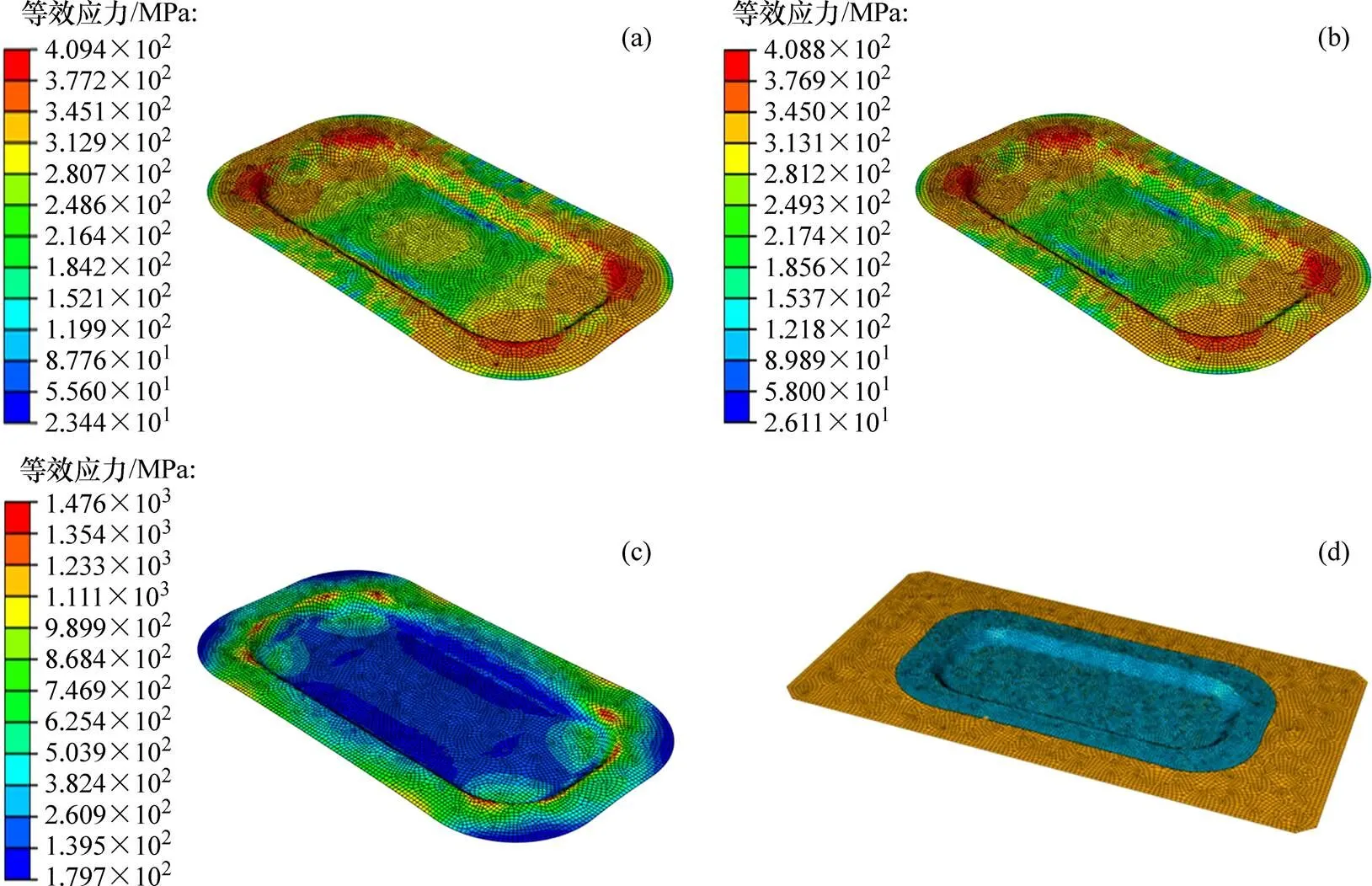

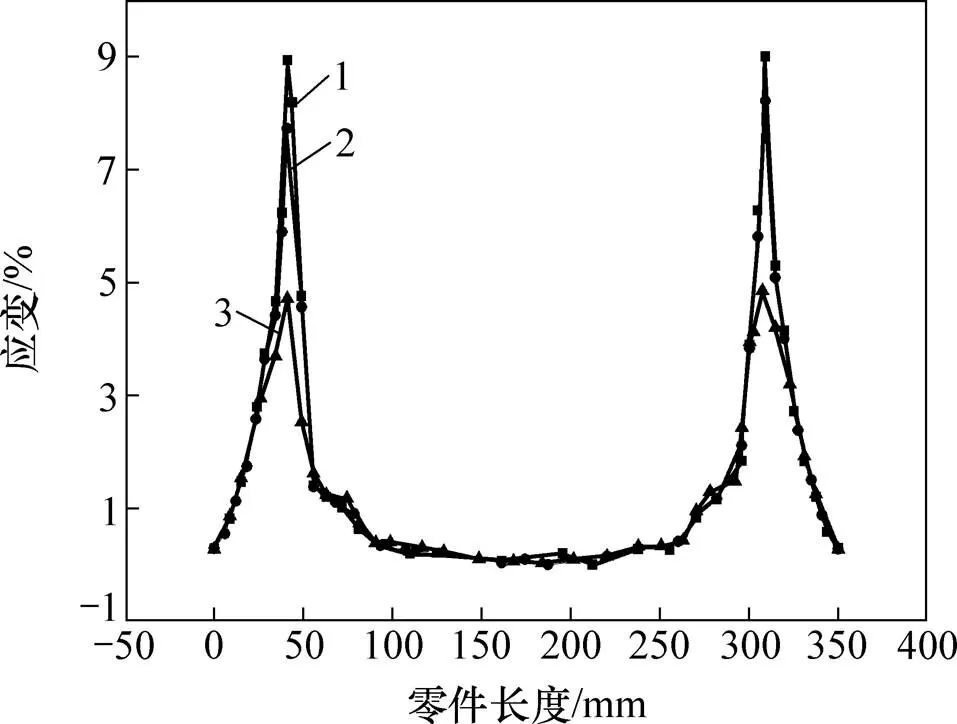

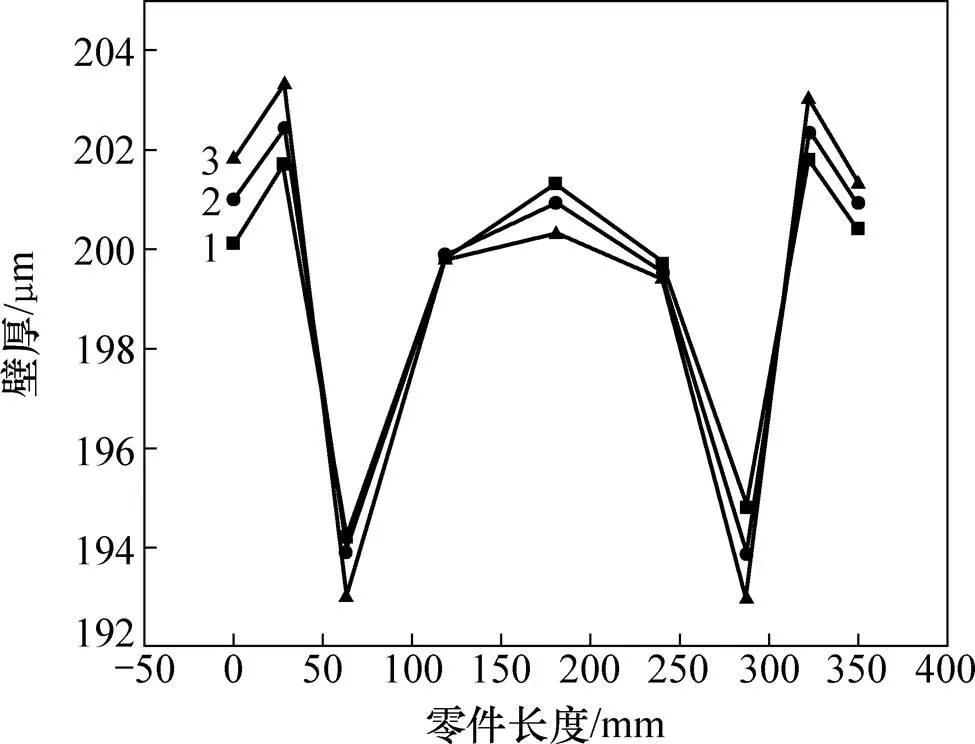

通過數值模擬和實驗可知當成形壓邊力為 2.0 MN、液室壓力為30 MPa時,能夠得到成形質量良好的零件,此時各層板的等效應力分布及模擬成形效果如圖3所示。從圖3可以看出:2種不同材料在成形后的最大等效應力出現在同一位置即方盒形件4個底部圓角區域,但其最大應力卻有所差異:上層鋁合金材料成形中整體應力略大于下層鋁合金板料應力,而中間纖維層在成形后所產生的應力比金屬材料層的應力大。圖4所示為玻璃纖維鋁合金層板零件成形后各層板材料應變沿零件長度方向的分布。由圖4可以看出:在零件法蘭和中間腔體區域,3層板材料的應變變化趨勢基本一致且其值較小,而各層板的最大應變位置基本相同(即底部圓角區域),上層鋁板的最大應變為9.04%,大于下層鋁板的最大應變(為8.22%),而玻璃纖維層材料的最大應變只有4.86%。

從圖3和圖4所示的各層板應力及應變分布結果可以看出:材料性能的差異對零件的成形性能有著較大的影響。在有限元模擬過程中鋁合金材料被視為彈塑性本構材料,而玻璃纖維材料則看作是正交各向異性材料模型,這就意味著前者在成形過程中經歷了彈塑性變形,最大應力很大程度上取決于材料的抗拉強度,而后者由于其本身纖維材料“偽塑性”的特點,其變形基本處于彈性階段,因此,在三軸應力方向經歷了較小的應變,最大應力取決于纖維極限拉伸強度。同時,由于玻璃纖維材料的鋪層方式為0°/90°,使得中間層材料在0°和90°方向(分別與零件長度和寬度方向一致)表現出優異的拉伸性能,而在±45°方向強度較弱。從整個零件充液成形工藝角度分析,在成形初始階段,壓邊力和液室壓力首先作用在上層鋁合金板料,隨著液室壓力不斷增大,中下層板料逐漸發生變形并不斷貼合凹模,因此,上層鋁板在成形過程整體的應力和應變會比下層鋁板的大。而從零件特點也可以看出,材料在底部圓角區域產生較大變形,從而導致在該區域產生較大的應力和應變。

(a) 上層鋁板;(b) 下層鋁板;(c) 中間層玻璃纖維;(d) 模擬效果圖

1—上層鋁板;2—下層鋁板;3—中層纖維。

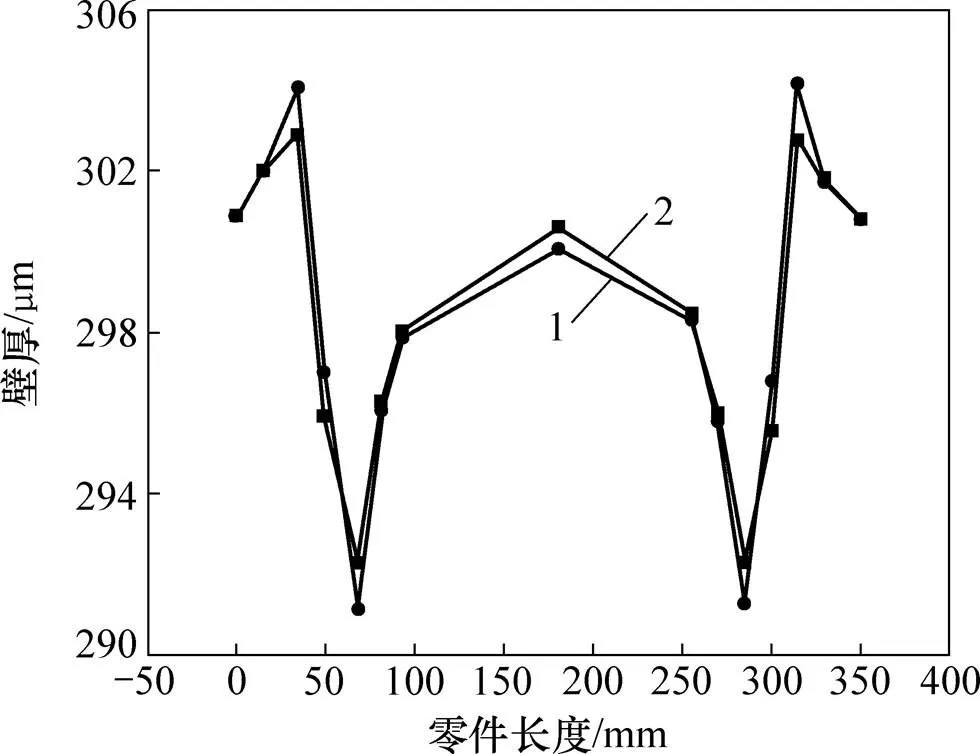

1—上層鋁板;2—下層鋁板。

壓邊力/MN:1—1.5;2—2.0;3—2.5。

液室壓力/MPa:1—20;2—30;3—40。

3.2 壁厚分布

4 實驗結果分析

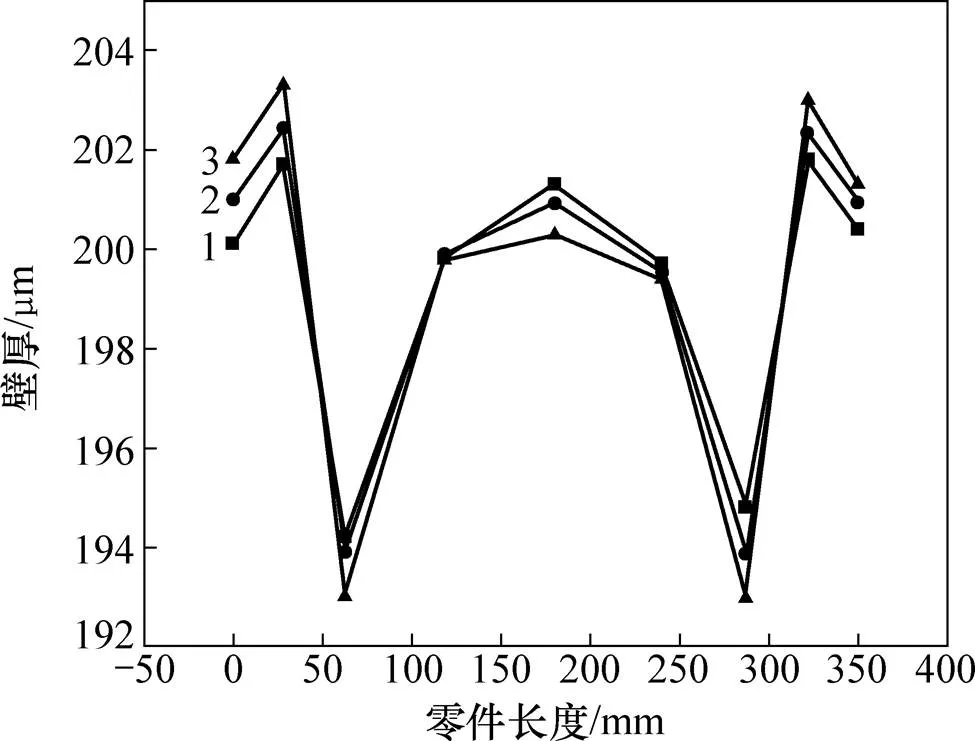

玻璃纖維金屬層板材料按預定坯料尺寸進行制備,加工相應方盒形零件充液成形模具,調整優化壓邊壓力和液室壓力等工藝參數,達到零件成形質量要求。在實驗過程中,不同工藝參數對成形零件質量的影響見表3。

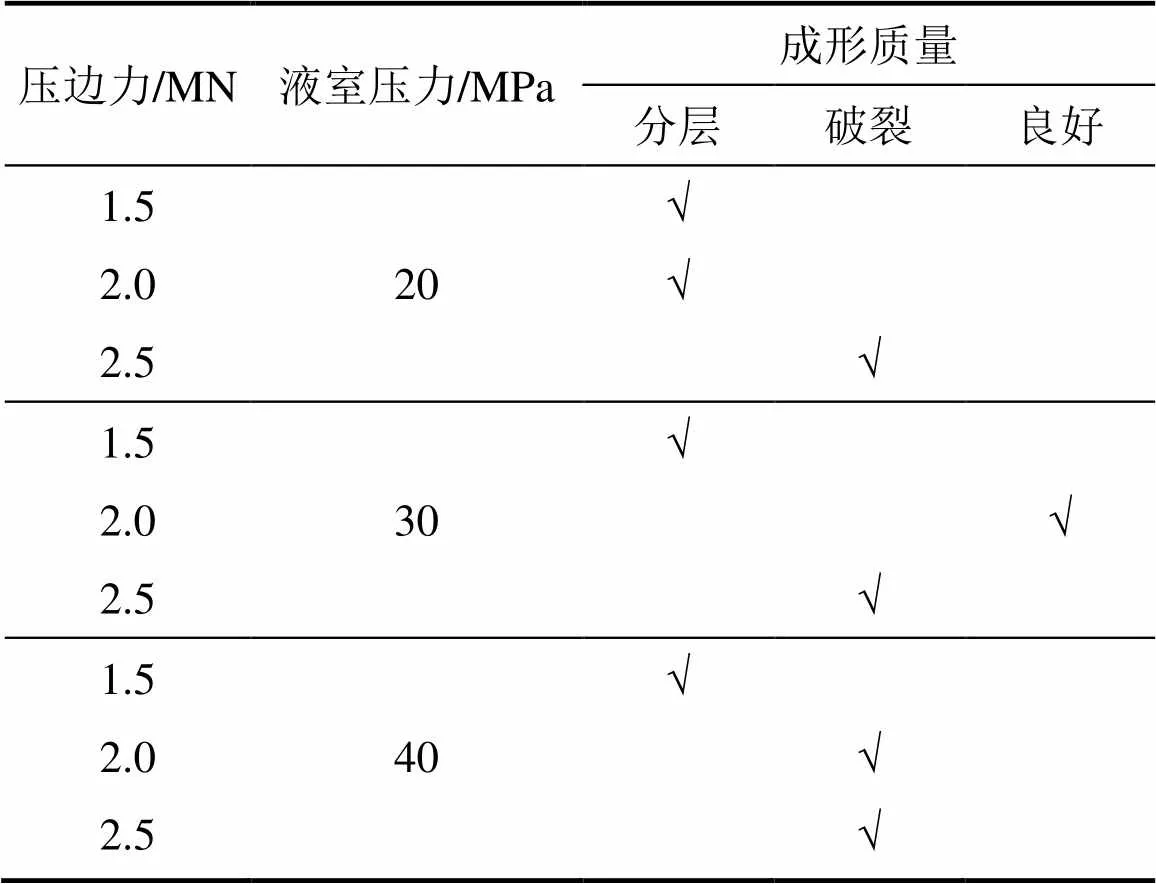

從表3可以看出:當成形加載壓邊力為2.0 MN,液室壓力為30 MPa時,可以成形質量良好的零件;過小的壓邊力加載會使得纖維金屬層板零件出現分層現象,而過大的液室壓力加載會使得層合板發生破裂,從而導致零件失效。纖維金屬層板成形過程中的2種失效形式及成形質量較良好零件如圖8所示。從圖8可以看出:纖維金屬層板方盒形零件的破裂發生在盒形底部圓角區域,與傳統單層鋁合金板料成形并無明顯差異;而層合板特有的分層缺陷則一般產生于零件的法蘭邊緣位置。盡管在優化成形工藝參數后能得到質量較良好的零件,但從圖8還是可以看出零件發生了翹曲等現象,零件形狀還遠遠無法滿足最終的產品質量要求。其主要原因在于,層合板中鋁合金材料厚度較小(為0.3 mm),玻璃纖維材料幾乎沒有剛度,過大的成形壓力會造成零件出現集中性失穩,從而導致零件出現翹曲。

表3 壓邊力和液室壓力對零件成形質量的影響

(a) 破裂失效;(b) 分層失效;(c) 質量良好零件

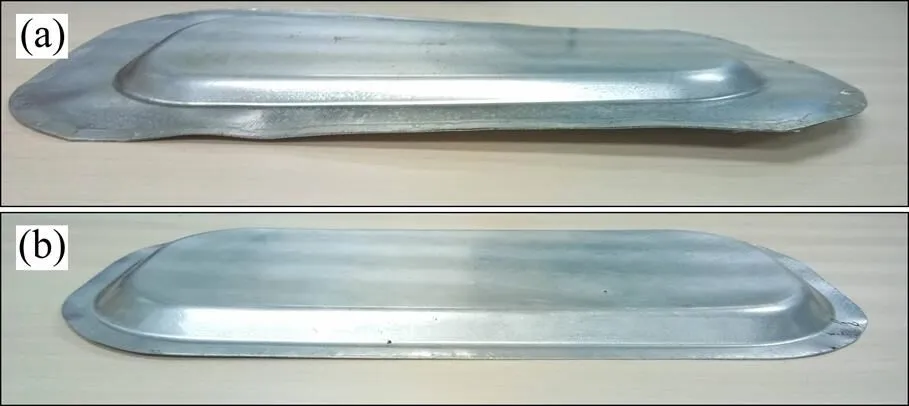

(a) 真空固化前實驗件;(b) 真空固化后實驗件

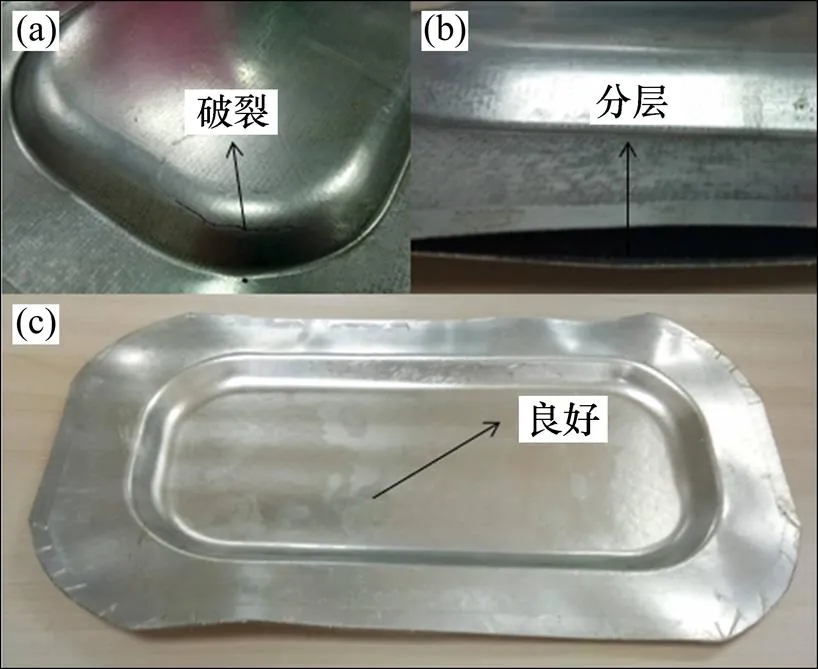

為了減少零件的翹曲,增強零件性能,采用真空固化處理對成形后的零件進行二次加工。真空固化工藝實驗設備由高溫固化爐和真空處理裝置組成。實驗的真空度為0.1 MPa,固化溫度為120 ℃,固化時間一般為3 h。圖9所示為層合板材料在真空固化前后得到的實驗件。從圖9可以看出:固化后得到的零件的翹曲等現象得到了有效消除,零件的強度剛度得到明顯提高。最后,利用超聲C掃描技術對實驗得到的纖維金屬層板零件進行無損檢測,證實其為能夠制造滿足生產需求、質量合格的零件。

5 結論

1) 應用一種新型的玻璃纖維鋁合金層板材料,提出了纖維金屬層板層合板充液成形技術,并驗證了其可行性;針對某型號飛機上典型的盒形零件進行了理論、模擬和實驗研究,并制造出質量合格的零件。

2) 在成形壓邊力為2.0 MN左右,最大液室壓力為30 MPa左右時,可以成形出質量較良好的零件。

3) 中間層玻璃纖維材料在纖維金屬層合板成形過程中起到了主導作用;纖維材料“偽塑性”的特點及其特有的正交鋪層方式,能夠改善和提高纖維材料的性能,提高層合板材料的成形極限,成形能力大大 增強。

4) 不同成形工藝參數對成形質量的影響是層合板零件產生失效的重要因素,過大的壓邊力和液室壓力會導致中間纖維層材料發生脆性斷裂,使整個層板零件產生破裂失效;而過小的壓邊力會導致鋁合金層和玻璃纖維層在零件法蘭區域不能充分貼合,過小的液室壓力則會造成2種材料變形不充分,影響材料在成形過程的變形協調性,使零件產生分層失效。

5) 對充液成形得到的纖維金屬層合板零件進行真空固化處理,能夠有效消除成形后出現的翹曲等現象,提高零件整體的強度的剛度,最終得到滿足生產和使用要求的、質量合格的零件。

[1] VOGESLANG L B, VOLT A. Development of fiber metal laminates for advanced aerospace materials[J]. Journal of Material Processing Technology, 2000, 103(1): 1?5.

[2] 王世明, 吳中慶, 張振軍, 等. 大飛機用Glare層板的性能綜合評價研究[J]. 材料導報, 2010, 24(9): 88?95. WANG Shiming, WU Zhongqing, ZHANG Zhenjun, et al. Research of Glare laminates performance comprehensive evaluation applied to large aircraft[J]. Materials Review, 2010, 24(9): 88?95.

[3] 郎利輝, 張文尚, 劉康寧, 等. 液室壓力對異形長法蘭盒形件充液成形過程的影響[J]. 鍛壓技術, 2016, 41(9): 41?45. LANG Lihui, ZHANG Wenshang, LIU Kangning, et al. Influence of cavity pressure on box-shaped part with special-shaped long flanges in hydroforming process[J]. Forging & Stamping Technology, 2016, 41(9): 41?45.

[4] LUKE M, PAUL C, WESLEY J, et al. Stamp forming of polypropylene based fiber metal laminates: the effect of process variables on formability[J]. Journal of Material Processing Technology, 2006, 172(2): 163?168.

[5] HOU M. Stamp forming of continuous glass fiber reinforced polypropylene[J]. Composites Part A: Applied Science and Manufacturing, 1997, 28(8): 695?702.

[6] LUKE M, PAUL C, WESLEY J, et al. The effect of process temperature on the formability of polypropylene based fiber?metal laminates[J]. Composites: Part A, 2005, 36(8): 1158?1166.

[7] KALYANASUNDARAM S, VENKATESAN S. Effect of process parameters during forming of self reinforced–PP based Fiber Metal Laminate[J]. Composite Structures, 2013, 97: 332?337.

[8] 梁中全, 薛元德, 陳紹杰, 等. GLARE 層板的力學性能及其在A380客機上的應用[J]. 玻璃鋼/復合材料, 2005, 2(4): 49?50. LIANG Zhongquan, XUE Yuande, CHEN Shaojie, et al. Mechanical properties of GLARE laminates and its application in aircraft A380[J]. Glass Reinforce Plastic/Composites, 2005, 2(4): 49?50.

[9] 黃世民. 一種新型飛機結構材料——纖維增強鋁合金膠接層板[J]. 上海金屬: 有色分冊, 1993, 14(4): 43?47. HUANG Shimin. A new aircraft structure material: fiber reinforced aluminum laminate[J]. Shanghai Metal: Nonferrous Fascicule, 1993, 14(4): 43?47.

[10] 馬宏毅. 玻璃纖維?鋁合金層板的制備和性能研究[D]. 北京: 北京航空材料研究院, 2006: 78. MA Hongyi. Research on the preparation and property of glass fiber reinforced aluminum laminate[D]. Beijing: Beijing Institute of Aeronautical Materials, 2006: 78.

[11] ZAFAR R, LANG Lihui, ZHANG Rongjing. Analysis of hydro-mechanical deep drawing and the effects of cavity pressure on quality of simultaneously formed three-layer Al alloy parts[J]. The International Journal of Advanced Manufacturing Technology, 2015, 80(9/10/11/12): 2117?2128.

[12] ZHANG Rongjing, LANG Lihui, ZAFAR R. Investigation into thinning and spring back of multilayer metal forming using hydro-mechanical deep drawing(HMDD) for lightweight parts[J]. The International Journal of Advanced Manufacturing Technology, 2016, 82(5/6/7/8): 817?826.

[13] 曹子振. 玻璃纖維增強鋁合金(GLARE)層板連接性能研究[D]. 哈爾濱: 哈爾濱工程大學, 2013: 63.CAO Zizhen. Investigation of glass reinforced aluminum (GLARE) laminates bolted joint[D]. Harbin: Harbin Engineering University, 2013: 63.

[14] 李華冠. 玻璃纖維?鋁鋰合金超混雜復合層板的制備及性能研究[D]. 南京: 南京航空航天大學材料科學與技術學院, 2016: 149.LI Huaguan. Preparation and properties of glass fiber/aluminum- lithium super hybrid laminates[D]. Nanjing: Nanjing University of Aeronautics and Astronautics. College of Material Science and Technology, 2016: 149.

[15] 佟安時, 謝里陽, 白鑫, 等. 纖維金屬層板的拉伸性能研究 [J]. 東北大學學報(自科版), 2017, 38(12): 1736?1740.TONG Anshi, XIE Liyang, BAI Xin, et al. Study on tensile property of fiber metal laminates[J]. Journal of Northeastern University(Nature Science), 2017, 38(12): 1736?1740.

[16] 劉永強, 馮震宙, 唐長紅, 等. 不同鋪層角度GLARE層板復合材料的抗鳥撞性能[J]. 機械工程材料, 2016, 40(5): 105?110.LIU Yongqiang, FENG Zhengzhou, TANG Changhong, et al. Bird-impact resistance of GLARE laminate composite with different ply angles[J]. Materials for Mechanical Engineering, 2016, 40(5): 105?110.

[17] WANG Yao, LANG Lihui. Investigation into the overlapping sheet hydraulic bulge and its formability[J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2016, 38(6): 1635?1645.

[18] AUKUSH P, SANAN H. Experimental and numerical investigation on the uniaxial tensile response and failure of fiber metal laminates[J]. Composites Part B, 2017, 125(15): 259?274.

[19] EHSAN S, LANG Lihui, LIU Shichen. An innovative approach to mass production of fiber metal laminate sheets[J]. Materials and Manufacturing Processes, 2018, 33(5): 552?563.

[20] LIU Shichen, LANG Lihui, EHSAN S. Investigation into the fiber orientation effect on the formability of GLARE materials in the stamp forming process[J]. Applied Composites Material, 2018, 25(2): 255?267.

Investigation on hydroforming technology and process of fiber reinforced metal laminate parts

LIU Shichen1, LANG Lihui1, GUAN Shiwei1, SHENG Sijia1, ZENG Yipan2

(1. School of Mechanical Engineering and Automation, Beihang University, Beijing 100191, China; 2. Chengdu Aircraft Industrial (Group) Co. Ltd., Chengdu 610092, China)

The outer surface of a box-shaped part in a certain type of aircraft was studied, and the finite element model of glass fiber reinforced aluminum laminate hydroforming process was established by using Abaqus/Explicit software. The effect of blank holder force coupled with cavity pressure on the forming results was investigated during the hydroforming procedure, and its accuracy was verified by experiments. Then, the qualified part was finally obtained by vacuum solidification of the formed part. The results show that a qualified box-shaped part can be obtained when the blank holder force is 2.0 MN and the cavity pressure is 30 MPa. Also, the vacuum solidification process of the formed part can rectify the warping phenomenon and improve the strength and stiffness of the part.

fiber reinforced metal laminates; hydroforming;cavity pressure; blank holder force; vacuum curing; finite element simulation

10.11817/j.issn.1672?7207.2019.02.004

TG394

A

1672?7207(2019)02?0272?07

2018?04?22;

2018?06?22

國家自然科學基金資助項目(51675029)(Project(51675029) supported by the National Natural Science Foundation of China)

郎利輝,博士(后),教授,從事高溫高壓充液成形研究;E-mail:lang@buaa.edu.cn

(編輯 伍錦花)