弛張篩面動態特性數值模擬及參數優化

武繼達,劉初升,王振乾,江海深,鄒夢麒,邱文強

?

弛張篩面動態特性數值模擬及參數優化

武繼達1,劉初升1,王振乾1,江海深2,鄒夢麒1,邱文強1

(1. 中國礦業大學 機電工程學院,江蘇 徐州,221116;2. 中國礦業大學 化工學院,江蘇 徐州,221116)

針對弛張篩篩面破損問題,考慮篩面的裝配形式和工況條件,建立實際安裝狀態下的篩面有限元分析模型,分析工作條件下篩面不同位置的變形及應力分布;將響應面法與優化技術相結合,以安裝半徑和彎折角度為設計變量,通過中心復合試驗設計,構建反映篩面設計參數與篩面應力關系的二階響應面近似模型,分析各設計變量對篩面工作應力的影響規律;結合目標規劃優化方法和NSGA-Ⅱ遺傳算法對響應面近似模型進行尋優,獲得篩面最佳幾何參數。研究結果表明:篩面剪切應力主要分布在彎折區域中心部位;優化后,當彎折半徑為22.5 mm,彎折角度為150°時,篩面剪切應力取得最小值,并較初始值降低12.6%。

篩面;數值模擬;試驗設計;響應面法;子模型;參數優化

近年來,隨著煤炭產業政策的調整和大氣污染防治的需要,動力煤的洗選比例不斷提高,洗選下限不斷降低[1?3]。弛張篩作為一種新型篩分設備,以其篩分效率高、不易堵塞、適用于細黏濕物料等特點被廣泛應用于潮濕細粒煤炭的深度干法篩分領域[4?6]。聚氨酯篩面是弛張篩的重要工作部件,篩面的可靠性對于弛張篩的工作連續性具有重要意義。由于弛張篩篩面工作時需反復承受高頻撓曲變形,受力復雜,故其壽命往往比一般振動篩篩面的低。因此,有必要對聚氨酯篩面進行分析和改進設計,在滿足工作要求的情況下,盡量降低其工作應力,提高使用壽命。目前,針對弛張篩篩面的研究主要集中在篩面運動特性分析及工藝參數優化,針對其工作條件下的力學分析較少。彭利平等[6]基于細長壓桿模型,通過理論和實驗相結合的方法,分析了弛張篩面大撓度非線性變形特性;翟宏新等[7?8]系統地考慮弛張篩的結構、工藝、動力學和運動學參數,提出以綜合評價指數作為優化目標,提高了弛張篩的運行效率;董海林等[10]從改變篩面約束的角度出發,提出了一種半圓式支撐橫梁結構,以降低篩面的平均等效應力;王新文等[11]基于有限元靜力學分析,對比了螺栓配合式和卡槽嵌入式2種固定方式對篩面應力分布的影響。但上述研究僅針對平直篩面進行仿真分析,未考慮到篩面的實際安裝特點,模型不能完全反映篩面的實際變形及受力情況。本文作者針對篩面安裝特點,改進篩面有限元分析模型,對比分析篩面不同區域的運動特性,結合參數化建模和響應面設計理論,建立篩面設計參數與性能參數之間的近似模型,并利用遺傳算法對設計參數進行尋優,以期降低篩面工作應力,提高篩面使用壽命。

1 篩面有限元模型

1.1 篩面安裝特點及建模

由于弛張篩工作原理的特殊性,篩面運動形式與一般振動篩有較大區別,借助于彈性篩面的弛張撓曲,弛張篩可以依靠較小的篩體運動實現較大的篩面振幅[12]。換言之,篩面與篩體運動并不一致,為防止被篩分物料沿篩面與篩體側面的間隙漏下,弛張篩篩面在與篩體側面接觸的部分往往以一定半徑向上彎折若干角度,如圖1所示。實際運行表明,該設計對聚氨酯篩面工作性能以及工作壽命都有一定的影響。

1—聚氨酯篩面;2—篩面安裝梁;3—篩面彎折區域;4—篩體側板。

根據聚氨酯篩面實際尺寸,利用三維建模軟件Creo建立篩面模型,考慮到篩面的幾何對稱性,選取篩面實際外形的一半進行建模,模型長×寬×高為880 mm×310 mm×4 mm,篩孔長×寬為13 mm× 13 mm,篩面兩側及與側板接觸部分各自留有寬度為40~50 mm的盲板。為更好地貼合實際,利用Creo“骨架折彎”功能模擬篩面與側板接觸部分的彎曲情況,折彎后的張弛篩篩面模型如圖2所示。為便于后續優化,折彎的彎折角度和半徑均進行參數化處理。初始彎折角度=120°,彎曲半徑=30 mm。建模完成后,利用與有限元分析軟件AWB DS(ANSYS workbench design simulation)的接口,將模型導入并進行后續有限元分析。

圖2 弛張篩篩面三維模型

1.2 確定材料參數

弛張篩篩面采用聚氨酯彈性體材料制成,屬于不可壓縮的超彈性材料,其物理特征如下:在較小的應力作用下可以產生較大的變形。對于這類材料,在大變形條件下,通常不定義彈性模量,而是利用本構模型描述其應力?應變本構關系。常用的超彈性體本構模型主要有Mooney-Rivlin模型、Neo-Hookean模型、Ogden模型、Yeoh模型、Peng-Landel模型等。本文采用兩自由度的Mooney-Rivlin模型模擬篩面材料,當拉應變不超過100%,壓應變不超過30%時,此模型可以很好地描述超彈性體材料的力學性能。Mooney-Rivlin模型的兩參數表達式為

式中:為應變能密度;10和01均為材料常數;1和2分別為一階和二階應變不變量,是主拉伸比的函數,且滿足如下關系:

為確定Mooney-Rivlin模型的材料常數,通常可采用硬度指標經驗公式[13]計算,聚氨酯篩面彈性模量與邵氏硬度的關系可近似表示為

利用硬度計測量實際聚氨酯篩面硬度,多次測量后取平均值,得到聚氨酯篩面邵氏硬度=88.6,代入式(3)得聚氨酯材料彈性模量為18.09 MPa。參考文獻[9]中的方法,令=2(10+01),且≈3,01=0.2510,則可以分別計算出仿真所需Mooney-Rivlin模型的材料常數10=2.412 MPa,01=0.603 MPa。

1.3 網格劃分及邊界條件

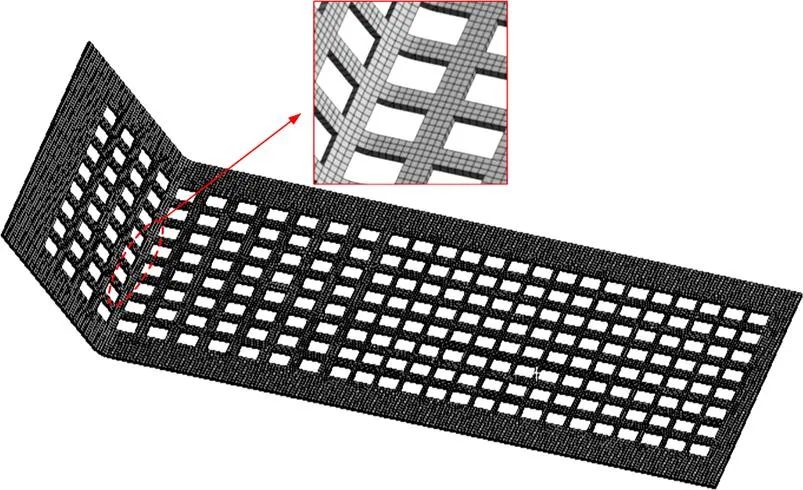

基于參數化的三維模型和本文1.2節中計算所得的材料本構模型參數,利用ANSYS Workbench建立篩面有限元分析模型,采用掃略法劃分網格,共劃分134 905個單元,250 297個節點,如圖3所示。

工作過程中,弛張篩篩面載荷可分為物料自重引起的均布載荷和被拋擲物料對篩面產生的沖擊載荷。本文參考文獻[14]和[15]中的處理方式,將篩面載荷等效于施加于篩面表面的正壓力。單片篩面承受的正壓力為

為模擬實際工作過程中的工況,在篩面兩端分別施加水平方向的正弦位移激勵1和2,定義主篩體與浮動篩框振幅均為6 mm,并考慮到篩面松弛安裝,最終位移激勵形式為

式中:為工作時間。

約束其他方向上的自由度,為便于計算收斂,開啟慣性釋放,將位移激勵分為100個子步施加。

圖3 弛張篩篩面的有限元模型網格劃分

2 篩面的變形和應力結果分析

2.1 篩面整體變形分析

對篩面模型進行有限元計算,獲得篩面模型的最大變形時刻的變形云圖,如圖4所示。由圖4可以看出:在篩面兩端施加6 mm的位移激勵后,篩面產生明顯的撓曲變形。中點區域最大變形量為38.824 mm,且撓曲程度由中間向兩側逐漸遞減。與此同時,篩孔尺寸發生變化,平行于位移方向上的篩孔受到擠壓彎曲,彎曲變形量在孔的中心達到最大值;在垂直于位移的方向上篩孔被拉長。這種周期性的變形有利于破壞細粒物料的黏附,實現篩面的自清理,保護篩面的通透性。

圖4 篩面的變形云圖

篩面撓度是衡量弛張篩工作能力的重要指標之一。根據文獻[15?17]中的篩面變形公式,篩面中點撓度的理論計算公式為

式中:為篩面中點撓度;為篩面參與運動的長度;為固定梁與浮動梁橫梁間距。

將篩面有限元模型的幾何參數代入式(5),得到篩面中點最大撓度的理論值為max=36.986 mm。

結合圖4中的仿真結果可知篩面中點最大撓度理論值與仿真值的相對誤差為4.7%,小于5%,說明有限元模型簡化合理,網格劃分的精度滿足計算要求,邊界條件設置符合篩面實際工況,最終變形計算結果是可信的。

式(5)僅計算了篩面中點的最大撓度,而由圖4可以看出:篩面實際工作條件中各個位置撓度并不完全一致。為此,利用單元路徑映射功能,分別提取篩面1?2,1?2和1?2這3處位置的撓度,其中1?2處為篩面彎折的圓弧中點,1?2和1?2在距離上關于1?2對稱,映射路徑具體位置如圖5所示。篩面不同位置的撓度?位置曲線如圖6所示。從圖6可以看出:篩面撓度關于篩面幾何中心線呈對稱分布,篩面彎折部分1?2處的撓度明顯小于平直部分1?2和1?2處的撓度,其最大撓度為1.7 mm,僅為篩面中點最大撓度的4.37%,而遠離彎折部位的區域1?2處的撓度與平直部分1?2的撓度相近,兩者最大差值為2.37 mm。由此可見,篩面各部分撓度差異導致的相對錯動是彎折部位產生內應力的重要因素。

2.2 篩面應力分析

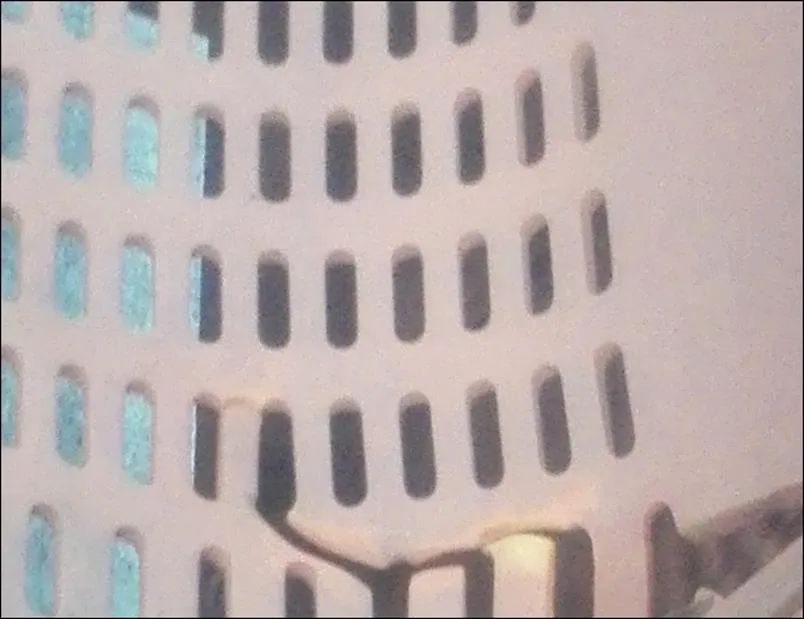

基于2.1節中的有限元計算結果,繪制最大應力狀態下篩面的剪切應力分布云圖,如圖7所示。從圖7可以看出:篩面彎折區域屬于高剪切應力分布區,最大剪切應力為202.65 kPa,遠高于平直段部分的剪切應力,同時篩孔邊緣等效應力較大,存在應力集中現象,這也與篩面現場實際破壞情況一致,說明有限元應力分析結果較可信。

圖5 篩面的路徑映射位置示意圖

1—A1?A2;2—B1?B2;3—C1?C2。

圖7 篩面剪切應力分布云圖

由于高剪切應力區域主要位于彎折區域的中心部位,為更全面地描述篩面總體的應力分布,同樣利用單元路徑映射,繪制1?2,1?2,1?2這3處的最大等效應力?位置曲線,如圖8所示。從圖8可以看出:由于篩面幾何結構和邊界條件的對稱性,沿篩面寬度方向,各處等效應力曲線均關于篩面幾何中線呈對稱分布;應力幅值均呈現先增大后減小的趨勢,1?2和1?2這2處的等效應力曲線均存在較大幅度的局部波動,這主要是由于篩孔的存在使得篩面局部剛度呈現不連續性,而1?2處于盲板處,因而應力幅值變化較小。在篩面中部,彎折區域的1?2應力水平比其他部分的高,因而更易產生裂紋并擴展到其他位置。圖9所示為實際生產中篩面破壞位置。由圖9可知:模擬結果與篩面實際位置相吻合,可見模擬結果具有較高的可信性。

1—B1?B2;2—A1?A2;3—C1?C2。

圖9 篩面實際破壞位置

3 響應面模型的建立

為進一步降低聚氨酯篩面工作應力,延長其使用壽命,現利用Creo與ANSYS Workbench聯合仿真的方法對篩面彎曲半徑和彎折角度進行優化。由于篩面變形呈現非線性特點,單純循環利用有限元軟件尋優計算耗時長,且具有不確定性,因此選擇基于“試驗設計?代理模型?全局優化”的混合優化策略搜索最優解,即通過試驗設計(DOE, design of experiment)方法進行合理抽樣,用最少的設計點盡可能全面地反映模型特征;運用近似模型方法,建立設計變量與響應變量之間的數學表達式;最后利用自適應模擬退火、遺傳算法、Pointer 算法等全局優化算法在近似模型上進行全局優化。優化流程如圖10所示。

圖10 優化流程

3.1 響應面法和子模型法

響應面法(RSM, response surface methodology)是常用的近似模型方法,其計算精度與高精度模型相近,但計算量小、計算周期短,且能夠過濾數值計算噪音,易于尋優,適宜于結構的非線性設計[18?19]。

選取篩面安裝時的彎折半徑和彎折角度為設計變量,并表示為矩陣形式[1,2]T,以篩面最大剪切應力1(1,2)和最大等效應力2(1,2)為優化目標。

由于高應力區主要分布在篩面彎折區域,為降低有限元模型計算量,減少計算時間,本文在AWB(ANSYS workbench)計算流程的基礎上,采用子模型分析方法[20?22],即在整體模型的基礎上,通過邊界條件傳遞,僅選取彎折部分作為子模型,進行細化計算。通過模型縮減,篩面子模型經過細化后劃分網格69 906個,節點128 549個,分別較原模型降低51.8%和51.36%,網格畸變度由0.39降低至0.23,可見子模型方法在提高網格質量的同時減少了有限元分析計 算量。

3.2 試驗設計流程

考慮到試驗精度和計算成本,本文選擇適用于二次多項式響應面模型采樣的中心點復合設計(central composite design, CCD)方式[23?24]進行試驗設計,彎曲半徑1取值范圍為20 mm≤1≤40 mm,彎曲角度2取值范圍為90°≤2≤150°,總試驗點數可以表示為

=0+2y+2y(6)

式中:0為中心點重復次數,本文取0=3;y為試驗因素數,y=2。

通過試驗設計,共生成11組設計參數,根據生成的設計參數,利用AWB 軟件DX模塊調用Creo軟件,重構篩面模型,并按照設定的分析流程自動進行有限元分析,得到各組設計點所對應的最大等效應力1和最大剪切應力2,結果如表1所示。

根據獲得的試驗點數據,利用全二次多項式法標準響應面(standard response surface-full 2-nd order polynomials)生成1(1,2)和2(1,2)關于彎折半徑1和彎折角度2的響應面,分別如圖11~12所示。

3.3 響應面模型檢驗與分析

得到響應面近似模型后,為了保證擬合模型的準確性,需要對模型進行精度檢驗,為此利用方差檢驗分析(ANOVA)[25]檢驗方程顯著性,結果如表2所示。

表1 不同設計參數所得結果

(a) 設計點?最大剪切應力三維趨勢圖;(b) 設計點?最大剪切應力等值線圖

(a) 設計點?最大等效應力三維趨勢圖;(b) 設計點?最大等效應力等值線圖

表2 方差檢驗分析結果

由表2可知:最大剪切應力響應面模型1的大于其檢驗臨界值(顯著性水平為0.05),顯著性檢驗指標<0.05;最大等效應力響應面模型2的大于其檢驗臨界值(顯著性水平為0.01),顯著性檢驗指標<0.01,2組響應面模型的不可靠概率分別小于5%和1%,說明其與真實有限元計算模型的逼近程度高,能夠較好地滿足預測精度要求。不同模型的殘差正態分布概率如圖13所示。由圖13可知:試驗值的殘差正態概率分布均位于直線附近,說明響應面模型能夠較好地預測試驗結果。

為了得到適應于實際工程的優化結果,需要通過響應分析來判斷設計變量的改變所引起的結構響應變化趨勢,以便對選取的優化結果進行修正。以設計點 (25 mm,120°)為例,基于所建立的響應面模型可以繪制出局部變化曲線,如圖14所示。從圖14可以看出:當彎折安裝半徑1一定時,隨著彎折角度2增大,聚氨酯篩面最大等效應力降低而最大剪切應力先增大后減小;反之,當彎折角度2固定,隨著彎折半徑1增大,最大等效應力和最大剪切應力均先增大后減小。

(a) 模型1殘差正態概率分布;(b) 模型2殘差正態概率分布

(a) 最大等效應力隨彎折半徑的變化;(b) 最大等效應力隨彎折角度的變化; (c) 最大剪切應力隨彎折半徑的變化;(d) 最大剪切應力隨彎折角度的變化

4 遺傳算法優化

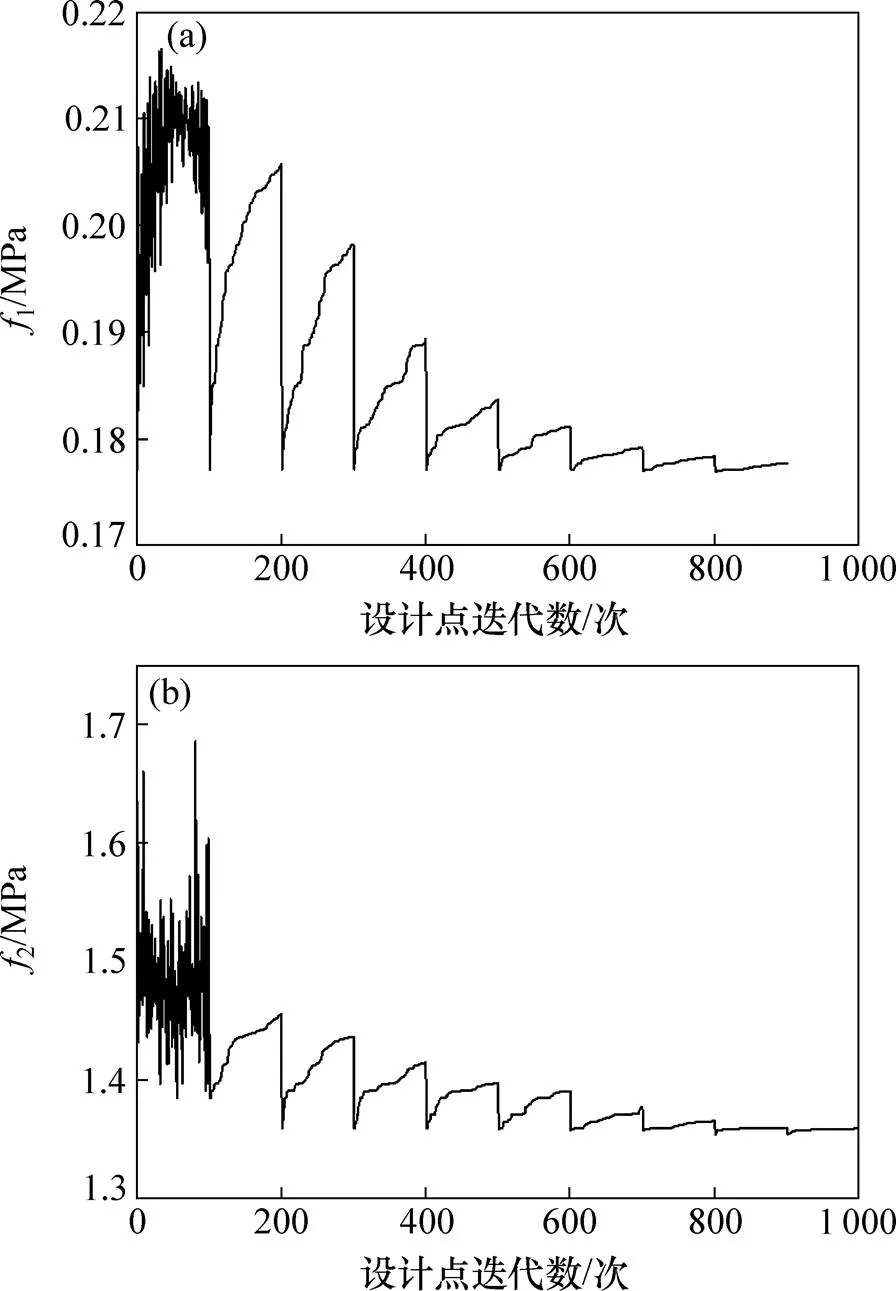

基于多目標規劃方法[26?28],定義最大剪切應力1(1,2)為優先優化目標,最大等效應力2(1,2)轉化為約束,規定優化過程中2(1,2)不大于初始值。NSGA-Ⅱ遺傳算法的參數設置如表3所示。同時為獲得較優的初始種群,利用轉移哈默斯利抽樣技術(SHSM,shifted hammersley sampling method),抽取均勻分布于設計空間中的樣本點,并對其進行權衡排序,以避免算法過早收斂。優化過程中設計點?優化目標迭代曲線如圖15所示。由圖15可知:初始狀態下1(1,2)和2(1,2)均出現較大幅度振蕩,隨著迭代次數增加,最終1(1,2)和2(1,2)迭代曲線趨于穩定。應力優化前后對比如表4所示。

(a) 最大剪切應力迭代曲線;(b) 最大等效應力迭代曲線

表3 NSGA-Ⅱ遺傳算法參數設置

表4 應力優化前后對比

由表4可以看出:優化后篩面彎折區域剪切應力較優化前降低12.6%,優化效果明顯。篩孔邊緣最大等效應力比優化前的略有減小,滿足設計要求。

為了驗證響應面模型優化結果的正確性,將優化后的設計變量的最終取值代入有限元模型,計算得到篩面剪切應力云圖,如圖16所示。由圖16可知:篩面最大剪切應力為179.28 kPa,而表4中響應面法應力優化結果為177.18 kPa,二者相對誤差僅為1.17%,可見響應面優化結果是可信的。優化后的篩面平直段最大撓度為38.211 mm,相較于優化前的38.824 mm僅降低1.58%,對篩面篩分能力基本無影響。

圖16 優化后的篩面剪切應力分布

5 結論

1) 建立實際安裝狀態下的弛張篩篩面參數化模型,基于有限元數值模擬,獲得篩面整體的運動學響應;通過與理論計算結果進行對比,驗證了有限元分析流程的正確性。

2) 沿寬度方向,篩面各處等效應力呈先增大后減小的趨勢,其中篩面彎折區域屬于高剪切應力分布區,與實際破壞位置情況相吻合;篩孔的存在導致應力幅值出現波動,其邊緣存在應力集中現象。

3) 構建篩面優化的響應面模型,并獲得了篩面安裝最優幾何參數;優化后,篩面最大剪切應力降低了12.6%,篩面的抗剪切破損能力提高。

[1] 程子曌. 我國煤炭洗選加工和煤質現狀及“十三五”展望[J]. 煤炭加工與綜合利用, 2017(5): 17?20. CHENG Zizhao. The present situation of coal washing processing and coal quality in China and the prospect of the thirteenth Five-Year Plan[J]. Coal Processing and Comprehensive Utilization, 2017(5): 17?20.

[2] DENG Xiaoyang. New progress of coal preparation technology in China[C]//XVIII International Coal Preparation Congress. Saint-Petersburg, Russia: Springer, 2016: 615?620.

[3] JIANG Haishen, ZHAO Yuemin, DUAN Chenlong, et al. Kinematics of variable-amplitude screen and analysis of particle behavior during the process of coal screening[J]. Powder Technology, 2017, 306: 88?95.

[4] ZHENG Gangfeng, ZHU Jinbo, XIA Wandong, et al. Banana flip-flow screen benefits coal preparation[J]. Filtration Separation, 2016, 53(4): 38?41.

[5] DONG Hailin, LIU Chusheng, ZHAO Yuemin, et al. Review of the development of dry coal preparation theory and equipment[J]. Advanced Materials Research, 2013, 619: 239?243.

[6] ZHANG Bo, ZHU Guangqing, Lü Bo, et al. A novel and effective method for coal slime reduction of thermal coal processing[J]. Journal of Cleaner Production, 2018, 198(1): 19?23.

[7] 彭利平, 劉初升, 董海林, 等. 弛張篩面大撓度非線性變形分析與實驗[J]. 煤炭學報, 2014, 39(5): 976?980. PENG Liping, LIU Chusheng, DONG Hailin, et al. Flip-flow screen deformation analysis and experimental surface nonlinear large deflection[J]. Journal of China Coal Society, 2014, 39(5): 976?980.

[8] 翟宏新, 楊麗, 李君. 工業型弛張篩系統參數的整體優化[J]. 煤炭學報, 2004, 29(1): 105?108. ZHAI Hongxin, YANG Li, LI Jun. Optimization of the whole system parameters of flip-flow screen[J]. Journal of China Coal Society, 2004, 29(1): 105?108.

[9] ZHAI Hongxin. Integral optimization of systematic parameters of flip-flow screens[J]. International Journal of Mining Science and Technology, 2004, 14(1): 77?81.

[10] 董海林, 夏云飛, 劉初升. 弛張篩支撐橫梁結構改進對篩面可靠性影響的研究[J]. 礦山機械, 2012, 40(2): 72?75. DONG Hailin, XIA Yunfei, LIU Chusheng. Study on impact of structural reconstruction of support beam in flip-flow screen on reliability of screen surface[J]. Mining Processing Equipment, 2012, 40(2): 72?75.

[11] 王新文, 桑冬一, 趙軍生, 等. 弛張篩篩面安裝方式對其壽命影響的分析研究[J]. 煤礦機械, 2015, 36(7): 237?239. WANG Xinwen, SANG Dongyi, ZHAO Junsheng, et al. Analysis and research on effect of flip-flow screen surface installation to life[J]. Coal Mine Machinery, 2015, 36(7): 237?239.

[12] MEINEL A. Fine and very fine screening[J]. Mineral Processing, 2010, 51(1): 2?8.

[13] 韓清凱, 于濤, 孫偉. 機械振動系統的現代動態設計與分析[M]. 北京: 科學出版社, 2010: 76?78. HAN Qingkai, YU Tao, SUN Wei. Modern dynamic design and analysis of mechanical vibration system[M]. Beijing: Science Press, 2010: 76?78.

[14] 趙躍民, 劉初升. 干法篩分理論及應用[M]. 北京:科學出版社, 1999: 128?129. ZHAO Yuemin, LIU Chusheng. Theory and application of dry sieving theory[M]. Beijing: Science Press, 1999: 128?129.

[15] 王新文, 桑冬一, 孫鑫磊, 等. 振動弛張篩篩板預裝長度的分析研究[J]. 礦山機械, 2015, 43(5): 102?106. WANG Xinwen, SANG Dongyi, SUN Xinlei, et al. Analysis of vibration flip-flow screen plate with relaxation length[J]. Mining Processing Equipment, 2015, 43(5): 102?106.

[16] 武繼達. 振動式弛張篩動力學特性及疲勞壽命分析[D]. 徐州: 中國礦業大學機電工程學院, 2016: 38?40. WU Jida. Dynamic characteristics and fatigue life analysis of vibrating flip-flow screen[D]. Xuzhou: China University of Mining and Technology. School of Mechanical and Electrical Engineering, 2016: 38?40.

[17] 鄒夢麒, 劉初升, 武繼達,等. 張緊量對單邊驅動式弛張篩篩面動力學參數的影響[J]. 煤炭學報, 2018, 43(2):571?577. ZOU Mengqi, LIU Chusheng, WU Jida, et al. Influence of tensional amount on dynamic parameters of unilateral driven flip-flow screen surface[J]. Journal of China Coal Society, 2018, 43(2): 571?567.

[18] 李軍超, 王賓, 周同貴, 等. 基于數值模擬和響應面法的級進模成形優化[J]. 中南大學學報(自然科學版), 2015, 46(1): 66?72. LI Junchao, WANG Bin, ZHOU Tonggui, et al. Optimization of progressive die forming based on numerical simulation and response surface methodology[J]. Journal of Central South University(Science and Technology), 2015, 46(1): 66?72.

[19] 呂輝, 于德介, 謝展, 等. 基于響應面法的汽車盤式制動器穩定性優化設計[J]. 機械工程學報, 2013, 49(9): 55?60. Lü Hui, YU Dejie, XIE Zhan, et al. The response surface method of automotive disc brake stability optimization design based on[J]. Chinese Journal of Mechanical Engineering, 2013, 49(9): 55?60.

[20] 翁順, 左越, 朱宏平, 等. 基于子結構的有限元模型修正方法[J]. 振動與沖擊, 2017, 36(4): 99?104. WENG Shun, ZUO Yue, ZHU Hongping, et al. Finite element model updating method based on substructure[J]. Journal of Vibration and Shock, 2017, 36(4): 99?104.

[21] YOU Junfeng, ZHONG Yanyan. Application of sub-model method for missile structure analysis[J]. Journal of Solid Rocket Technology, 2014, 37(2): 253?257.

[22] 陳世鳴, 陸云, 周聰, 等. 正交異性鋼橋面橫向焊接接頭的疲勞壽命估算[J]. 中南大學學報(自然科學版), 2015, 46(9): 3461?3467. CHEN Shiming, LU Yun, ZHOU Cong, et al. Fatigue life estimation of transverse welded joints of orthotropic steel bridges[J]. Journal of Central South University(Science and Technology), 2015, 46(9): 3461?3467.

[23] 熊俊濤, 喬志德, 韓忠華. 基于響應面法的跨聲速機翼氣動優化設計[J]. 航空學報, 2006, 27(3): 399?402. XIONG Juntao, QIAO Zhide, HAN Zhonghua. Optimum aerodynamic design of transonic wing based on response surface methodology [J]. Acta Aeronautica et Astronautica Sinica, 2006, 27(3): 399?402.

[24] 張偉杰, 陸秋海, 緱百勇, 等. 基于逆響應面法的有限元模型修正[J]. 噪聲與振動控制, 2013, 33(6): 5?10. ZHANG Weijie, LU Qiuhai, GOU Baiyong, et al. An inverse response surface method for finite element model updating[J]. Noise and Vibration Control, 2013, 33(6): 5?10.

[25] 姚克恒, 劉世豪, 夏擁軍, 等. 開溝機作業功耗的正交試驗分析及其優化設計[J]. 排灌機械工程學報, 2011, 29(6): 529?535. YAO Keheng, LIU Shihao, XIA Yongjun, et al. Orthogonal experiment analysis and optimization design for operation power of ditcher[J]. Journal of Irrigation and Drainage Machinery Engineering, 2011, 29(6): 529?535.

[26] 姜衡, 管貽生, 邱志成, 等. 基于響應面法的立式加工中心動靜態多目標優化[J]. 機械工程學報, 2011, 47(11): 125?133. JIANG Heng, GUAN Yisheng, QIU Zhicheng, et al. Dynamic and static multi-objective optimization of vertical machining centers based on response surface methodology[J]. Chinese Journal of Mechanical Engineering, 2011, 47(11): 125?133.

[27] 夏玉峰, 楊顯紅, 鄭曉凱, 等. 基于響應面法的鉤尾框漸進熱彎曲工藝多目標優化[J].中南大學學報(自然科學版), 2014, 45(9): 2977?2984.

XIA Yufeng, YANG Xianhong, ZHENG Xiaokai, et al. Multi-object optimization of incremental hot bending process of hook tail frame based on RSM [J]. Journal of Central South University (Science and Technology), 2014, 45(9): 2977?2984.

[28] 黃冬明, 武殿梁, 范秀敏, 等. 圓錐破碎機的多目標規劃設計[J]. 機械工程學報, 2007, 43(3): 204?211. HUANG Dongming, WU Dianliang, FAN Xiumin, et al. Design for multi-objective planning of cone crusher[J]. Chinese Journal of Mechanical Engineering, 2007, 43(3): 204?211.

Numerical simulation of dynamic characteristics and parameter optimization of flip-flow screen surface

WU Jida1, LIU Chusheng1, WANG Zhenqian1, JIANG Haishen2, ZOU Mengqi1, QIU Wenqiang1

(1. School of Mechatronic Engineering, China University of Mining and Technology, Xuzhou 221116, China; 2. School of Chemical Engineering and Technology, China University of Mining and Technology, Xuzhou 221116, China)

Aiming to solve the problem about the damage of the screen mat of flip-flow screen, finite element analysis model of screen surface was established with consideration of the assembly form and working conditions of the screen surface. The distributions of deformation and stress at different positions on the screen surface under working conditions were analyzed. By combining the response surface method with the optimization technique and taking the installation radius and bending angle as the design variables, the second-order response surface approximate model reflecting the installation parameters and the stress of the screen surface was established through the design of the central composite test. The influence rule of the design variables on working stress of screen mat was analyzed. The response surface approximation model was optimized by combining the objective programming optimization method and NSGA-Ⅱgenetic algorithm, and the optimal geometric installation parameter was obtained. The results show that the shearing stress of screen surface is mainly distributed in the center of bending area. Through optimization, the minimal shearing stress is obtained when bending radius is 22.5 mm and the bending angle is 150°, 12.6% lower than the initial value.

screen surface; numerical simulation; experiment design; response surface method; sub-model; parameter optimization

10.11817/j.issn.1672?7207.2019.02.009

TH122

A

1672?7207(2019)02?0311?10

2018?03?11;

2018?05?11

國家自然科學基金資助項目(51775544,U1508210);江蘇省自然科學基金資助項目(BK20180650)(Projects(51775544, U1508210) supported by the National Natural Science Foundation of China;Projects(BK20180650) supported by the Natural Science Foundation of Jiangsu Province)

劉初升,博士,教授,從事選煤機械設計及動態優化研究;E-mail:liuchusheng@126.com

(編輯 伍錦花)