蒸餾水中TC4合金微動磨損特性

宋偉,孫璐,景鵬飛,俞樹榮

?

蒸餾水中TC4合金微動磨損特性

宋偉,孫璐,景鵬飛,俞樹榮

(蘭州理工大學 石油化工學院,甘肅 蘭州,730050)

針對TC4合金在蒸餾水中的微動磨損行為,采用典型微動磨損試驗分析不同摩擦配副材料下法向載荷與磨損形貌、摩擦因數和磨損性能的關系。研究結果表明:蒸餾水中TC4合金微動磨損機制是疲勞脫層、磨粒磨損;蒸餾水中的摩擦因數曲線呈上下持續波動;在蒸餾水中GCr15/TC4摩擦因數比Si3N4/TC4的大,而且后者摩擦因數曲線突變的峰值遠比前者的大;載荷增加磨損體積和磨損率均會增大,并且兩者的變化趨勢與摩擦因數的變化趨勢一致;在50,80和100 N這3種載荷下,GCr15/TC4磨損體積和磨損率均比Si3N4/TC4的大,Si3N4/TC4耐磨性比GCr15/TC4的耐磨性強,蒸餾水中Si3N4球作摩擦副材料時耐磨性較強;蒸餾水中TC4合金的腐蝕和磨損交互作用的比率非常小且為負值,說明蒸餾水只有潤滑作用,TC4合金的材料流失量主要由機械磨損控制。

TC4合金;微動磨損;蒸餾水;交互作用

微動是指發生在兩接觸表面之間的局部相對運動,其振幅不超過300 μm[1?4]。零部件之間的長期微動會造成微動損傷,這種損傷形式在鐵建、核反應堆、石油化工、生物醫學等領域廣泛存在[5]。根據微動的作用機理,微動可以分為微動磨損、微動腐蝕和微動疲勞共3類,每種微動都可顯著降低構件的服役壽 命[6?7],因其具有危害的隱蔽性、復雜性等特點,已成為關鍵零部件失效的主要原因,也成為人們研究的熱點和難點[8?9]。TC4合金因具有很多優良性能以及極好的生物相容性成為鈦合金家族中研制最早、工藝最成熟、應用最廣泛的合金,是航空航天領域最常用的金屬材料;但TC4合金因其自身局限性和缺點,在使用過程中極容易造成損傷[10?11],導致某些構件的疲勞壽命降低30%~80%,如:輸送工程管道里的球閥在微幅振動時,球體與閥體面間存在微動磨損;油田的錨泊鋼索因微動腐蝕而失效[12?13]。只要存在液體介質,微動磨損產生的影響便與干空氣產生的影響不同,即潤滑和腐蝕起協同作用,因此,對液體介質下的微動磨損行為和機制進行研究有重要意義。為此,本文作者采用球/平面接觸方式,并與質量分數為3.5% NaCl溶液中的微動腐蝕機理進行對比,探討鈦合金在水介質下的微動磨損機制和磨屑的演化過程,分析其在蒸餾水中TC4合金腐蝕磨損的交互作用。

1 試驗

上試樣分別是直徑為10.0 mm的GCr15球(維氏硬度約680)和Si3N4球(維氏硬度約1 500),下試樣是直徑×高為24.0 mm×7.8 mm的TC4合金圓柱(維氏硬度約300),化學成分見表1。對試驗所需試樣的制備過程如下:用180~7000號 SiC金相砂紙手工拋磨、機械拋光、用100 mL自制的腐蝕劑(質量分數為40%氫氟酸、質量分數為69%的硝酸、蒸餾水的體積比為1:3:16)擦拭腐蝕約20 s、清洗干燥備用。在SRV-IV摩擦磨損試驗機(德國Optimol油脂公司)上作球/平面接觸方式的微動磨損試驗。主要試驗參數如下:微動循環周次1.8×105;載荷分別為50,80和100 N;振幅=?100~100 μm;頻率為50 Hz;實驗溫度為25 ℃;相對濕度為20%~25%。用注射器每隔15 min將蒸餾水注射到接觸區,使接觸區域完全被液體封閉。

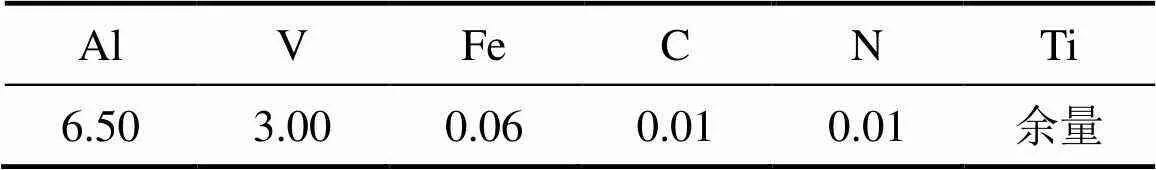

表1 TC4合金的化學元素成分(質量分數)

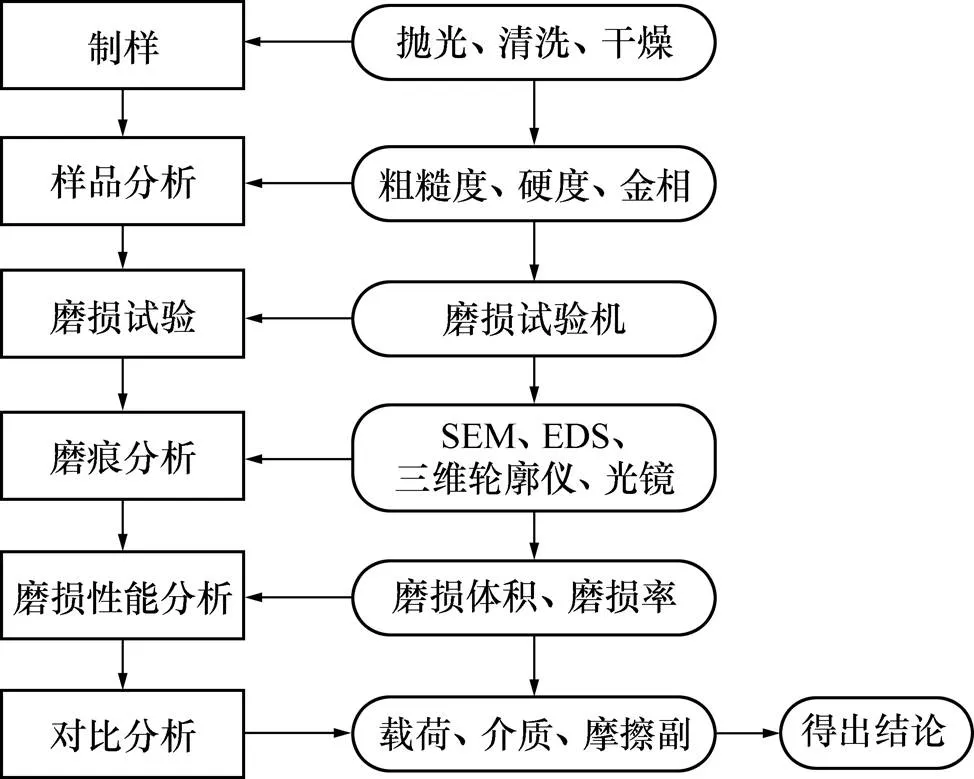

試驗前對上、下試樣用酒精擦拭清洗,保證接觸面潔凈。試驗完畢后保持試樣原貌,用酒精清洗、干燥后用Quanta FEG 250場發射掃描電子顯微鏡(SEM)分析磨痕表面形貌。在試驗過程中由計算機實時采集摩擦因數;用三維輪廓儀測量磨損體積。本文所采用的技術路線圖見圖1。

圖1 技術路線

2 結果分析

2.1 表面形貌分析

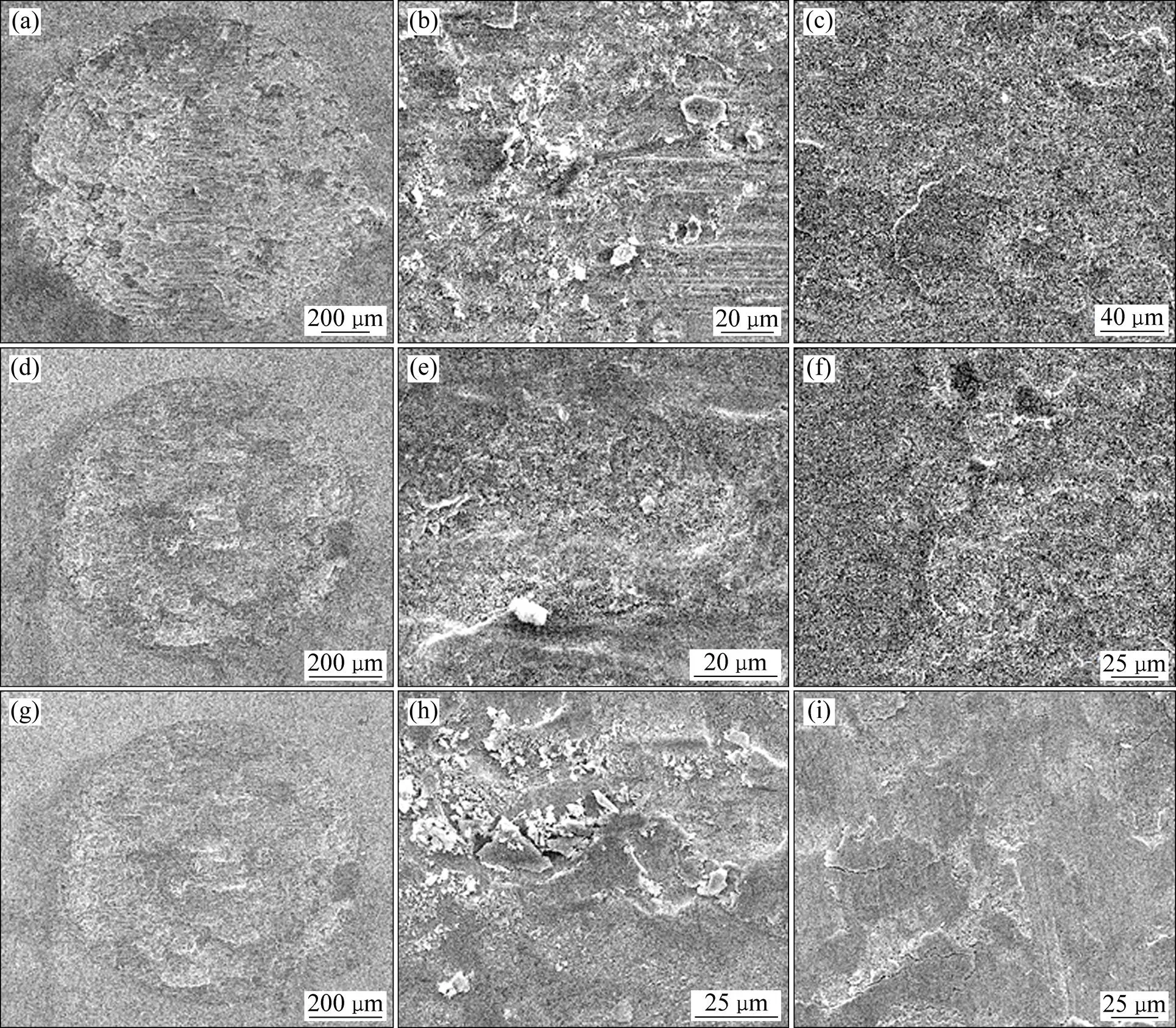

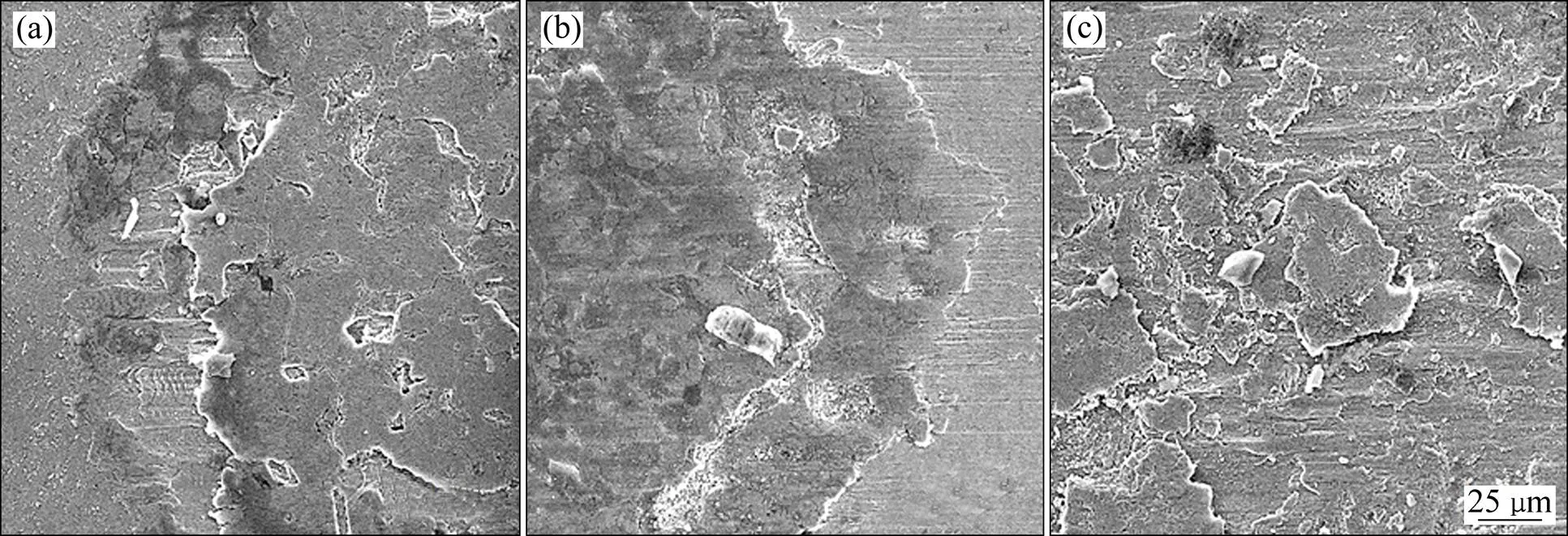

GCr15/TC4在蒸餾水中的磨痕形貌SEM圖見圖2。從圖2(a),(d)和(g)可知:蒸餾水中磨損產生的磨痕形貌總體比較完整,邊緣輪廓清晰,在增大接觸載荷的同時,接觸區域承受擠壓和剪切應力的雙重作用,從而在亞表面產生許多微裂紋并向表面擴展,最終TC4合金產生疲勞脫落,加劇表面磨損破壞程度;當載荷為50 N時,表面形貌中心存在與相對運動方向一致的劃痕,邊緣則出現黏著磨損現象,有連續的磨屑壓實區。從圖2(b),(e)和(h)可知:增大接觸載荷時,大量堆積的磨屑在擠壓和剪切的雙重作用下促使黏著磨損逐漸轉變為磨粒磨損,TC4合金大面積脫落,局部區域存在浮雕特征的黏著磨損;當載荷增加到100 N時,有大量的絮狀磨屑散落在接觸表面,說明此時磨損完全由磨粒磨損主導。從圖2(h)可以看到龜裂和基體材料脫落所形成的凹坑,在材料剝落的區域常常聚集很多微動裂紋,這不僅說明該區域應力過度集中,更進一步證實微動裂紋是疲勞脫落的基礎。由圖2(b),(e)和(h)可以看出在微動接觸區域的磨屑以顆粒狀、層片狀以及摩擦熱燒結而成的塊狀存在。這可用磨屑的演化過程來描述:大尺寸磨屑經過上試樣的碾壓變成細小的顆粒狀磨屑,接觸區域產生的摩擦熱使這些聚集的顆粒狀磨屑燒結成塊,此過程可延續至試驗終止;隨著載荷增加,顆粒狀和層片狀磨屑數量顯著增加,形成2種磨屑混合的聚集區,該聚集區域因壓力增加,導致兩相磨屑發生焊合而重新形核,通過上試樣反復擠壓而覆蓋在接觸表面,從而形成連續的第三體壓實區,這時,接觸區域很明顯從二體接觸轉變成二、三體混合接觸,接觸區域存在因磨屑被磨損產生犁溝,此時,微動運行狀態為混合滑移狀態;邊緣形貌則呈現磨屑因上試樣推擠變形而產生的層層壓實區和疲勞脫落現象,見圖2(c),(f)和(i)。

載荷/N:(a) 50;(b) 50;(c) 50;(d) 80;(e) 80;(f) 80;(g) 100;(h) 100;(i) 100

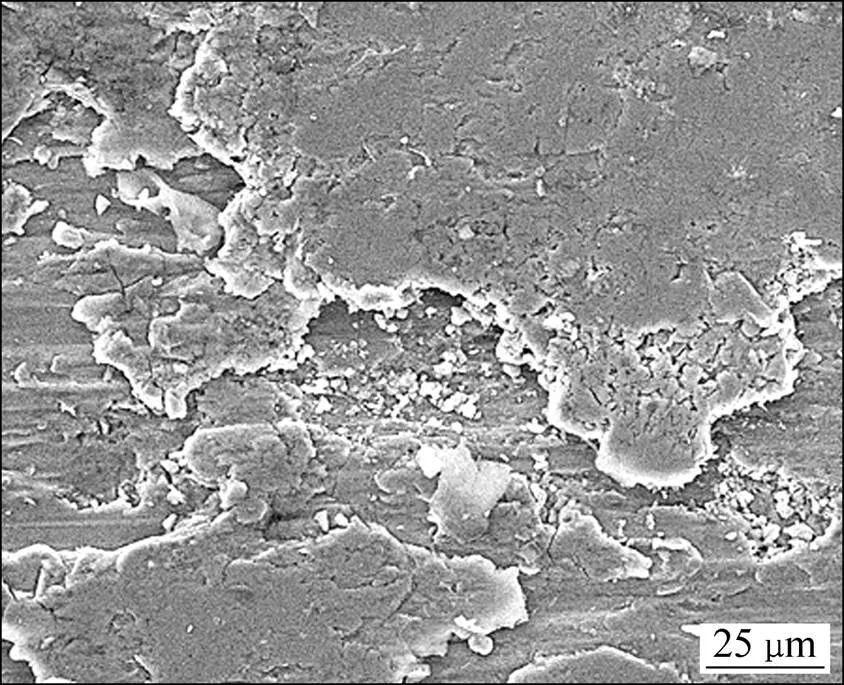

Si3N4/TC4在蒸餾水中的磨痕形貌SEM圖見圖3。從圖3可以看出:當載荷較小時(50 N和80 N),出現黏著磨損現象,邊緣有刮擦的痕跡,存在較嚴重的黏著現象;當載荷為100 N時,在磨粒被磨損的同時,隨著載荷增加產生輕微的脆性脫落現象。由于摩擦過程中有大量的摩擦熱產生,此外,微動接觸區域較小,磨屑很難排出,故在接觸區域表面聚集、燒結成塊狀;Si3N4球中Si與蒸餾水、氧氣發生反應生成質軟、剪切強度大的SiO2凝膠,同時,由于TC4自身黏著性較強,大量磨屑很難排出,與凝膠膜混合在一起堆積在磨損邊緣,并在磨損表面產生沿相對運動方向的劃痕,產生的膜層沿短軸方向經上試樣擠壓最終擴展到整個表面,邊緣出現較淺的犁溝及氧化的磨屑/凝膠層,見圖3(a);大量黏結的TC4材料在剪切力作用下脫落演變形成磨屑,隨后,蒸餾水帶走部分磨屑,形成黏結剝落,見圖3(b);當載荷增加至100 N時,TC4合金內部拉應力和壓應力交替作用的頻率加快,產生疲勞損傷,在接觸區域與非接觸區域的邊緣有裂紋萌生,而且TC4合金的內部也出現剪切應力,使得平行于表面的微裂紋快速萌生,并向表面擴展。蒸餾水的分子直徑僅為4×10?10m,但極性極強[14],對于鈦合金這種化學活性強的合金來說,水分子容易滲透,這幾個因素共同作用使磨損的中心區域產生疲勞脫落。脫落是逐層發生的[10],疲勞剝落的邊緣因塑性變形呈現亮白色。

載荷/N:(a) 50;(b) 80;(c) 100

從圖3可以看到表面有些區域顏色比較暗,這是因為制樣中有污染物附在表面,在試驗過程中有殘留的磨屑等物質,這些物質暴露在空氣中就會氧化,致使這些區域顏色較深。從圖2和圖3可知:1) 不管采用何種摩擦副,蒸餾水中所產生的磨痕表面都比較平滑,只發現大量的淺平凹坑以及細微的淺犁溝,在剝落坑內沒有發現明顯的腐蝕特征,這說明在蒸餾水中TC4合金的主要磨損機理是磨粒磨損和疲勞脫落,Si3N4/TC4表面覆蓋散落的顆粒狀的磨屑數量要比GCr15/TC4的數量多;2) 水基介質的存在對磨屑的演化具有兩面性,既起促進作用,也起抑制作用,這主要取決于具體工況。

為進一步觀察材料脫落區域的形貌,將100 N下的表面形貌進行局部放大,見圖4。從圖4可以看到塊狀磨屑層層壓實在基體表面,形成臺階狀的第三體層。由于上下試樣的反復擠壓,在塊狀磨屑的表面可以看到有細小的裂紋和磨屑脫落,在塊狀磨屑沒有覆蓋的地方可以看到沿運動方向劃過的較淺犁溝痕跡,氧化后的磨屑成分復雜,硬度較高,可以充當磨粒,從而在TC4合金的表面形成擦傷或者犁溝形貌;塊狀磨屑在往復運動過程中產生較嚴重的塑性變形,在表面和內部進一步產生垂直和平行的裂紋,裂紋交匯擴展,最終產生疲勞脫落形成凹坑。在凹坑的內部可以看到許多大顆粒狀的磨屑彌散其中而其周圍存在疏松的塊狀磨屑層,這些塊狀磨屑層有的表面顏色較深,其原因是:試樣放置時間較長,導致被氧化;有雜質覆蓋其上。

圖4 Si3N4/TC4在蒸餾水中的磨痕形貌SEM圖

2.2 摩擦因數分析

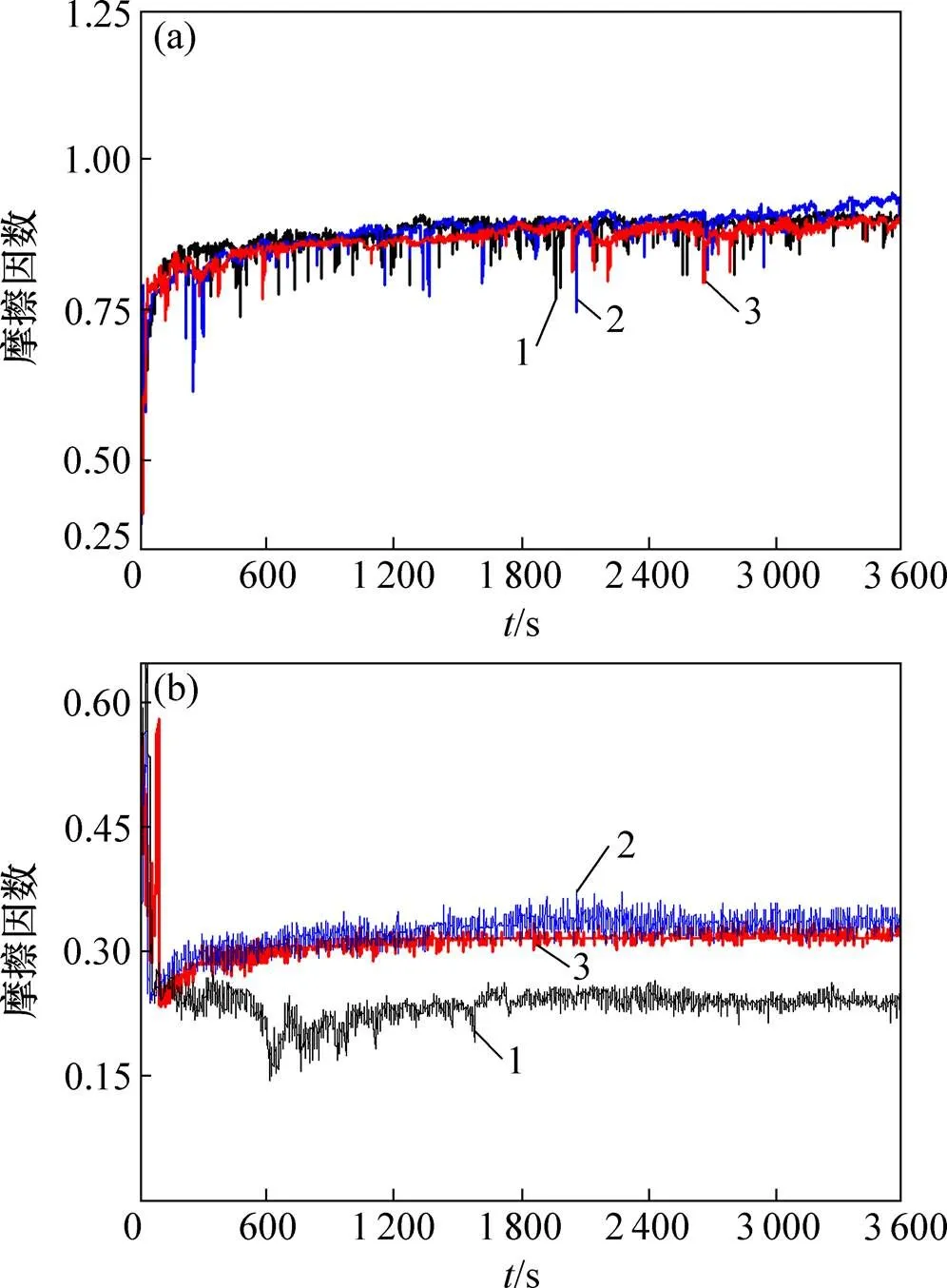

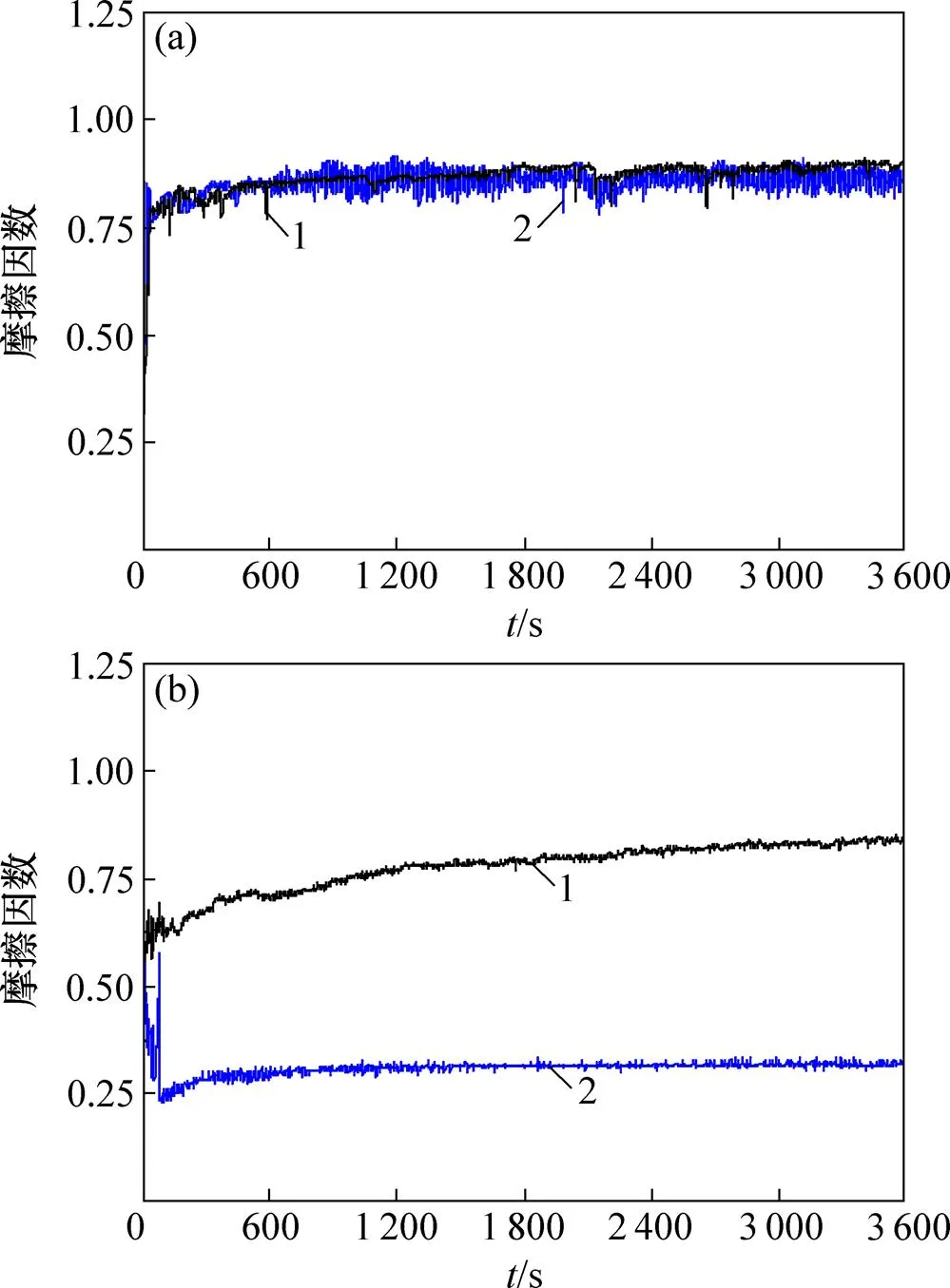

摩擦副對摩擦因數的影響見圖5。從圖5可知:蒸餾水中摩擦因數曲線的變化主要集中在微動磨損初期,即大約在試驗開始后的600 s內,此后曲線會趨于穩定直至試驗結束。這是因為當試驗剛開始時,在所施加的載荷作用下,上、下試樣相互接觸,TC4合金表面所覆蓋的一層薄膜(包含氧化物、污染物等)被破壞,新鮮金屬裸露,使得上、下試樣之間直接接觸,而且在小位移往復運動的過程中,由于接觸表面凹凸不平,接觸點之間不可避免地會產生相互交錯,使得運動阻力增加[15],從而摩擦因數突然增大。

摩擦副:(a) GCr15/TC4;(b) Si3N4/TC4 載荷/N:1—50;2—80;3—100。

隨著磨損過程進行,蒸餾水經過上試樣的碾壓進入接觸區域,起到潤滑減摩的作用,同時,磨屑不斷產生—溢出,起到第三體潤滑作用;此外,接觸表面上大量的磨屑堆積可以使應力分布比較均勻,并使其有所減弱;當試驗進行到中后期時,磨屑的產生—溢出達到動態平衡,微動磨損進入相對穩定階段,摩擦因數自然會下降且趨于平穩。由此可以得出在蒸餾水中進行微動磨損試驗所得到的摩擦因數曲線可以分為2個階段即初始階段和穩定階段,從圖5可以看出穩定時間占整個磨損時間的2/3。

對比圖5(a)和(b)可知:

2) 在試驗進行的前300 s內,Si3N4/TC4摩擦因數曲線存在1個顯著的突變峰值(從最初的0.6迅速下降到0.2左右),此后保持較穩定的狀態直至試驗結束。共原因是:一方面,磨屑的存在對Si3N4/TC4摩擦因數的影響比對GCr15/TC4摩擦因數的影響更顯著;另一方面,Si3N4球的硬度遠比GCr15球的硬度高,試驗開始后,在施加法向載荷的瞬間,Si3N4球會將TC4合金的接觸區域迅速向下壓出凹坑,兩者接觸區域的表面產生劇烈磨損,使得摩擦因數突然上升;隨著試驗的進行,磨屑產生,細小顆粒的磨屑在接觸區域會充當“滾珠”的作用,使得在磨屑較多之處,接觸區域由滑動狀態轉變為滾動狀態,此時,蒸餾水也會被擠入接觸區域,兩者共同起到潤滑的作用,摩擦因數又會大幅度降低,最終表現為Si3N4/TC4摩擦因數曲線突變的峰值遠比GCr15/TC4曲線突變的峰值大。

(a) GCr15/TC4,100 N;(b) Si3N4/TC4,100 N

介質對摩擦因數影響的示意圖見圖6。對比圖6(a)和(b)可知:

1) 當摩擦副為Si3N4/TC4時,2種介質下對應的摩擦因數的差值遠比GCr15/TC4的大,這主要與所選上試樣的材料特性有關。一方面,Si3N4球本身具有良好的自潤滑性,在蒸餾水中進行摩擦時與周圍的氧等發生化學反應,不斷生成SiO2凝膠膜,這層膜與產生的磨屑混合起到減摩的作用;另一方面,Si3N4球的硬度要比TC4合金的硬度大得多,因此,在摩擦磨損過程中Si3N4/TC4的黏著程度遠沒有GCr15/TC4的黏著程度嚴重,更多表現為脆性剝落,此時,溶液所起的潤滑效果在摩擦因數曲線中表現得更顯著。

2) 不論采用何種摩擦副,蒸餾水中的摩擦因數小于3.5% NaCl溶液下的摩擦因數,說明蒸餾水在微動磨損過程中所起的潤滑效果與質量分數為3.5%的NaCl溶液相比更顯著,但是總體來說,質量分數為3.5%的NaCl溶液下所得的摩擦因數曲線較平穩。

由圖5和圖6可知:1) 在試驗進行初期,磨屑的形成速度和數量對摩擦因數曲線的影響很大,但在實驗后期,因為磨屑的形成和溢出達到動態平衡,且其他因素的影響顯著,故磨屑對摩擦因數的影響反而減弱;2) 不論采取何種摩擦副,在蒸餾水中所得的摩擦因數曲線持續上下波動,這是由于微動磨損過程接觸區域面積較小,單位時間內摩擦較劇烈且集中,因此,會有大量的摩擦熱產生,出現“閃溫”,這會使得蒸餾水蒸發,接觸區域處于半干半濕狀態,從而使摩擦因數始終在小范圍內上下波動;此外,在微動磨損過程中,不可避免地會產生大量磨屑,磨屑一部分被蒸餾水沖出接觸區域,還有一部分聚集在接觸界面造成磨屑堆積、碾壓平鋪,這樣就避免了上、下試樣直接接觸,在微動過程中,所形成的膜層不斷破壞—修復[18],從而造成摩擦因數曲線不穩定;3) 若在水基溶液中加入其他離子,則會使得相應的摩擦因數曲線比較平穩,但所得到的摩擦因數較高,這說明混合溶液的潤滑性能與蒸餾水相比要優良很多,但會加劇TC4合金的磨損。

2.3 載荷對磨損率和磨損體積的影響

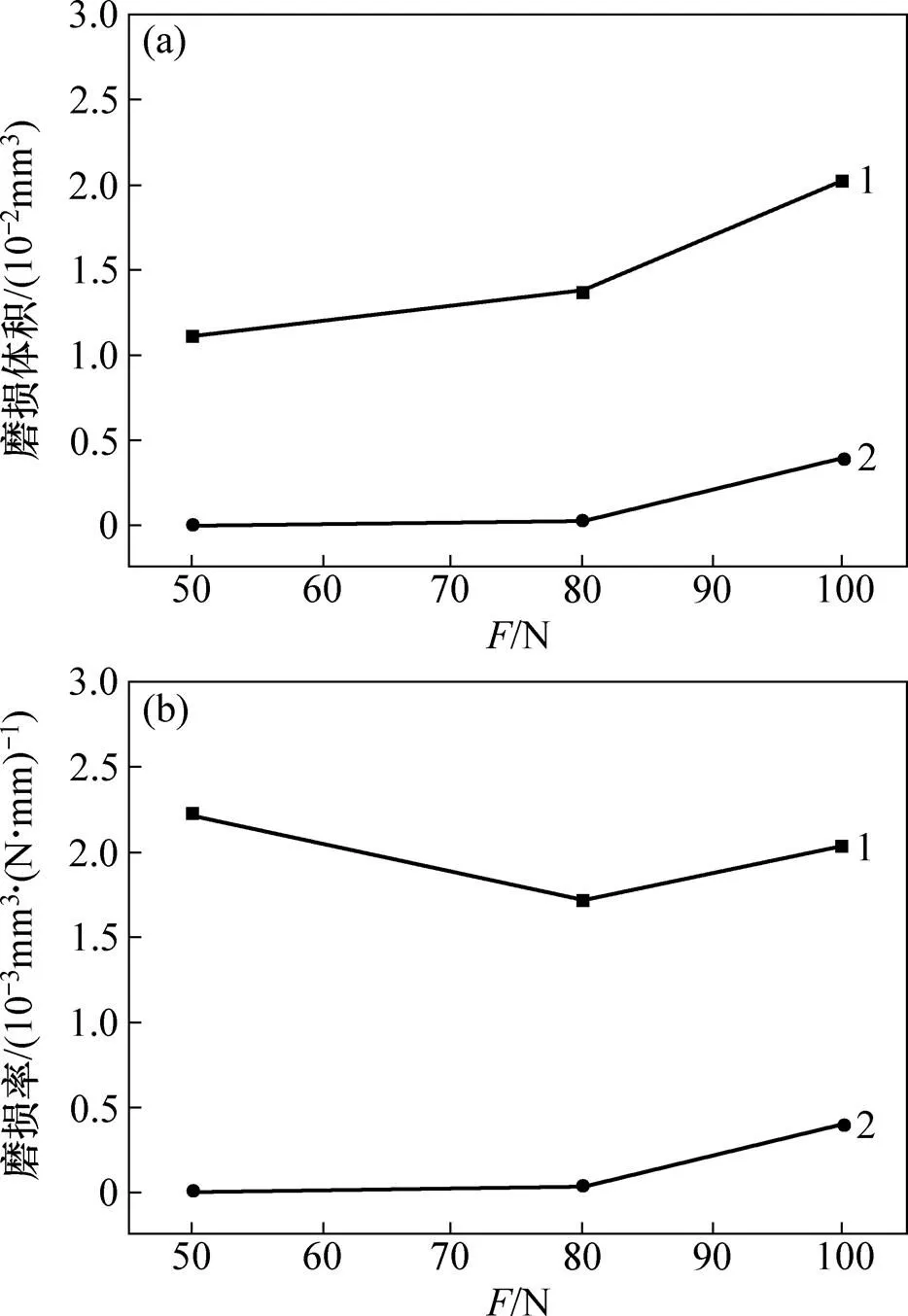

本文以磨損體積和磨損率為指標衡量TC4磨損性能。磨損體積由三維輪廓儀直接測得,磨損率可以通過位移和載荷以及磨損體積得出[19],載荷對TC4磨損性能的影響如圖7所示。

式中:為磨損率(mm3/(N·mm));為磨損體積(mm3);為位移(mm);為載荷(N)。從圖7可知:

1) 當振幅一定時,不同摩擦副的磨損量與法向載荷呈正相關增大;隨著載荷增加,磨損量也隨之增加;前段的增長速率要低于后段的增長速率,這是由于在試驗過程中持續滴加蒸餾水,使得磨屑更易溢出接觸面,削弱磨屑固體潤滑的效果;在微動磨損進行過程中,基體金屬表面的減摩膜層破壞—修復不斷循環交替,也會加劇TC4的磨損;摩擦因數的變化趨勢與磨損量的變化趨勢一致。

(a) 磨損體積;(b) 磨損率

2) GCr15/TC4的磨損量比Si3N4/TC4的大。這是因為在蒸餾水中,Si3N4球在摩擦磨損過程中會與蒸餾水和周圍環境中的氧氣發生摩擦化學反應生成SiO2凝膠,造成Si3N4/TC4的黏著程度比較嚴重,從而加速了TC4合金材料的流失。

3) GCr15/TC4的磨損率比Si3N4/TC4的磨損率大,說明蒸餾水中Si3N4/TC4耐磨性能比GCr15/TC4的耐磨性能優,故Si3N4球在蒸餾水中作摩擦副材料時,TC4磨損性能最好,但因為Si3N4球有自潤滑性,對于其本身來說磨損反而加劇。隨著載荷增加,TC4合金的磨損率有繼續增大趨勢,這說明在蒸餾水中,TC4合金的磨損仍然處于部分滑移區,微動磨損隨著載荷的增加更加嚴重,蒸餾水的持續加入使得大量的磨屑沖出,削弱了第三體的調節和保護機制,從而使磨損率持續增加。

2.4 腐蝕磨損的交互作用分析

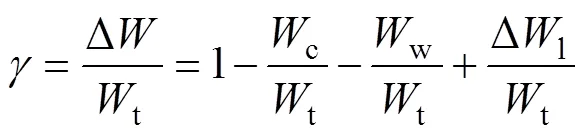

目前,人們對磨損和腐蝕的交互作用的分析還不夠完善,針對金屬腐蝕磨損交互作用提出的數學模型都有缺陷[20?21]。由于本試驗采用的介質是蒸餾水,必須考慮潤滑作用。本試驗的腐蝕磨損交互作用的數學模型可采用[22]

腐蝕和磨損交互作用比率可由下式計算:

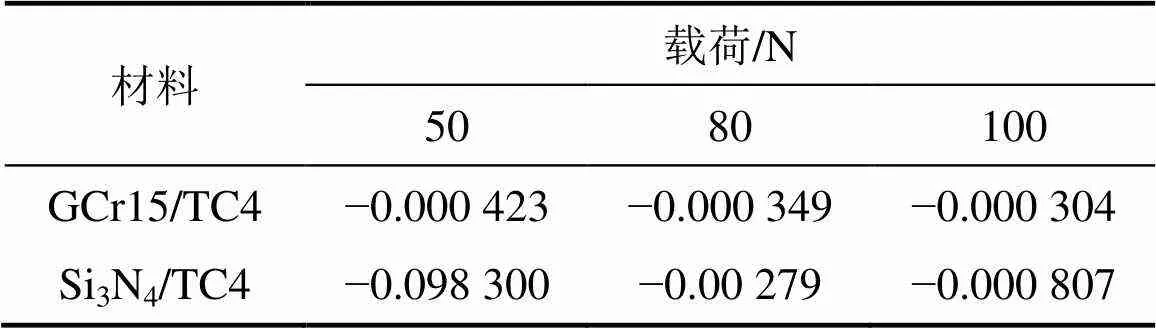

式中:t為微動腐蝕總量,μm3,采用蒸餾水中的微動磨損體積;c為單純腐蝕量,μm3,由靜態浸泡腐蝕試驗測得;w為單純磨損量,μm3,近似以干空氣下所得的磨損體積代替;Δ為腐蝕和磨損交互作用量,μm3;Δl為介質潤滑作用量,μm3,由大氣環境中的磨損體積w減去蒸餾水中的磨損體積t可得。其中,t和w可以由三維輪廓儀直接測量得出,其余參量則可以由相應的公式計算得出。所得腐蝕磨損的交互作用比率如表2所示。

表2 腐蝕磨損的交互作用比率γ

由表2可知:在蒸餾水中,腐蝕和磨損的交互作用比率是負值并且很小。結合表面形貌圖(圖2~4),為負值說明此時摩擦副的微動運行區域處于混合 區[20];很小說明腐蝕磨損的交互作用很小,由此證明蒸餾水的導電性能差,幾乎沒有腐蝕作用,在微動腐蝕磨損中只有潤滑作用,TC4合金材料的流失量也主要是機械磨損所致。

3 結論

1) TC4合金在蒸餾水中的微動磨損機制為磨粒磨損和疲勞脫落。摩擦因數隨時間變化的曲線可分為初始階段和穩定階段,其中,穩定時間占整個磨損時間的2/3。在水基介質中加入其他離子會使得潤滑性能比蒸餾水的潤滑性能優良很多,但會加劇TC4合金的磨損。

2) 在蒸餾水中,摩擦因數曲線存在持續上下波動現象。當載荷一定時,Si3N4/TC4的摩擦因數要低于GCr15/TC4的摩擦因數,但與GCr15/TC4相比,Si3N4/TC4摩擦因數曲線突變的峰值要大得多。

3) 當振幅一定時,不同摩擦副的磨損量與法向載荷成正相關,隨著載荷增加,磨損量隨之增加,TC4合金的磨損率還有繼續增大的趨勢。摩擦因數的變化趨勢與磨損量的變化趨勢一致。

4) GCr15/TC4的磨損率和磨損體積均比Si3N4/TC4的大,說明蒸餾水中Si3N4/TC4耐磨性能優于GCr15/TC4的耐磨性能,Si3N4球在蒸餾水中作摩擦副材料時TC4合金耐磨性能較好。但由于Si3N4球有自潤滑性,對于其本身來說磨損反而加劇。

5) 在蒸餾水中,腐蝕和磨損的交互作用比率出現負值且數值很小,說明蒸餾水的導電性能差,幾乎沒有腐蝕作用,只有潤滑作用;TC4合金材料的流失量主要由機械磨損所致。

6) 水基介質的存在對磨屑的演化過程既有促進作用,同時也有抑制作用,這主要取決于具體工況。

[1] AMANOV A, WATABE T, TSUBOI R, et al. Fretting wear and fracture behaviors of Cr-doped and non-doped DLC films deposited on Ti-6Al-4V alloy by unbalanced magnetron sputtering[J]. Tribology International, 2013, 62: 49?57.

[2] HORSWILL N C, LEEN S B, SRIDHARAN K, et al. A fretting wear study of a nitrogen implanted titanium alloy[J]. Journal of Material Science Letters, 1995, 14(19): 1349?1351.

[3] ZHANG Yuanbin, LU Liantao, GONG Yubin, et al. Fretting wear-induced evolution of surface damage in press-fitted shaft[J]. Wear, 2017, 384/385: 131?141.

[4] NICOLAOU P D, SHELL E B, MATIKAS T E. Microstrucutral and surface characterization of Ti-6Al-4V alloys after fretting fatigue[J]. Materials Science & Engineering, 1999, 269(1/2): 98?103.

[5] 徐濤. Inconel690合金表面HVOF噴涂CoCrW和WC-10Co-4Cr涂層的微動磨損特性研究[D]. 成都: 西南交通大學機械工程學院, 2013: 3?4. XU Tao. Fretting wear behavior of HVOF sprayed CoCrW and WC-10Co-4Cr coatings on the surface of Inconel690 alloy[D]. Chengdu: Southwest Jiaotong University. College of mechanical Engineering, 2013: 3?4.

[6] 屈盛官, 和銳亮, 王光宏, 等. 滾壓對碳鋼微動磨損性能的影響[J]. 中南大學學報(自然科學版), 2017, 48(4): 896?902. QU Shengguan, HE Ruiliang, WANG Guanghong, et al. Effect of burnishing on fretting wear behaviors of carbon steel[J]. Journal of Central South University(Science and Technology), 2017, 48(4): 896?902.

[7] 賈國海, 龔金科, 鄂加強, 等. 齒輪軸過盈配合對軸間微動磨損的影響研究[J]. 湖南大學學報(自然科學版), 2013, 40(5): 31?36. JIA Guohai, GONG Jinke, E Jiaqiang, et al. Effect of interference fit on fretting wear of gear shaft shoulder[J]. Journal of Hunan University(Natural Science), 2013, 40(5): 31?36.

[8] CHEN G X, ZHOU Z R. Study on transition between fretting and reciprocating sliding wear[J]. Wear, 2001, 250: 665?672.

[9] ZEISE B, LIEBICH R, PR?L? M. Simulation of fretting wear evolution for fatigue endurance limit estimation of assemblies[J]. Wear, 2014, 316(1/2): 49?57.

[10] 俞樹榮, 王潔璐,李淑欣, 等. Ti-6Al-4V燕尾榫結構微動疲勞裂紋萌生及擴展行為研究[J]. 中國機械工程, 2015, 26(24): 3386?3390.YU Shurong, WANG Jielu, LI Shuxin, et al. Study on the initiation and propagation of fretting fatigue crack on the Ti-6Al-4V alloy dovetail joint[J]. China Mechanical Engineering, 2015, 26(24): 3386?3390.

[11] 周仲榮. 關于微動磨損與微動疲勞的研究[J]. 中國機械工程, 2000, 11(10): 1146?1150. ZHOU Zhongrong. Study on fretting wear and fretting fatigue[J]. China Mechanical Engineering, 2000, 11(10): 1146?1150.

[12] 李瑞冬. TC4鈦合金噴丸處理及涂層的微動磨損特性研究[D]. 大連: 大連理工大學材料科學與工程學院, 2016: 9?10. LI Ruidong. Study on the fretting wear behavior of TC4 titanium alloy after shot peening and coating treatment[D]. Dalian: Dalian University of Technology. College of Materials Science and Enigneering, 2016: 9?10.

[13] 劉學紅. 鋁合金扭動微動及切扭復合微動磨損行為研究[D]. 成都: 西南交通大學力學與工程學院, 2013: 6?7. LIU Xuehong. Research on torsional/tangential and torsional fretting wear behavior of aluminum alloy[D]. Chengdu: Southwest Jiaotong University.College of Mechanics and Engineering, 2013: 6?7.

[14] 李曉剛, 高瑾, 張三平, 等.高分子材料自然環境老化規律與機理[M]. 北京: 科學出版社, 2011: 271?272.LI Xiaogang, GAO Jin, ZHANG Sanpin, et al. High polymer material principle and mechanism of nature environment[M].Beijing: Science Press, 2011: 271?272.

[15] 王運動. 碳纖維增強復合材料及鈦合金微動磨損特性的研究[D]. 南京: 南京航空航天大學航空宇航學院, 2016: 23?24. WANG Yundong. Research on fretting wear of carbon fiber reinforced composites and titanium alloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics. College of Aerospace Engineering, 2016: 23?24.

[16] 吳慶文, 胡豐, 謝志鵬. 高性能氮化硅陶瓷的制備與應用新進展[J]. 陶瓷學報, 2018, 39(1): 13?19. WU Qingwen, HU Feng, XIE Zhipeng. New progress in the preparation and application of high performance silicon nitride ceramics[J]. Journal of Ceramics, 2018, 39(1): 13?19.

[17] 曾群鋒, 董光能,于飛, 等. Si3N4球/DLC膜摩擦副在真空環境下的摩擦學行為研究[J]. 真空科學與技術學報, 2014, 34(11): 1184?1191. ZENG Qunfeng, DONG Guangneng, YU Fei, et al. Tribological property in vacuum of high speed steel modified with diamond-like-carbon coatings[J]. Chinese Journal of Vacuum Science and Technology, 2014, 34(11): 1184?1191.

[18] 李杰. 大氣及溶液環境下傳熱管材料微動磨損行為及損傷機制[D]. 北京: 北京科技大學材料科學與工程學院, 2017: 79?81. LI Jie. The fretting wear behavior and damage mechanism of heat exchange tube materials in air and solution environment[D]. Beijing: University of Science and Technology Beijing. College of Materials Science and Engineering, 2017: 79?81.

[19] 劉明, 王振國, 胡毅. 不同摩擦副條件下Ti-6Al-4V合金的微磨粒磨損行為[J]. 潤滑與密封, 2014, 39(7): 88?92.LIU Ming, WANG Zhenguo, HU Yi. Micro-scale abrasive wear behaviour of Ti-6Al-4V alloy under different friction pairs[J]. Lubrication Engineering, 2014, 39(7): 88?92.

[20] 王勇. 鈦及鈦合金在三種介質下的微動腐蝕特性[D]. 成都: 西南交通大學機械工程學院, 2002: 36?37. WANG Yong. Fretting corrosion characteristics of titanium and titanium alloys in three mediums[D]. Chengdu: Southwest Jiaotong University. College of Mechanical Engineering, 2002: 36?37.

[21] 姜曉霞, 李詩卓, 李曙.金屬的腐蝕磨損[M]. 北京: 化學工業出版社, 2003: 271?272. JIANG Xiaoxia, LI Shizhuo, LI Shu. Corrosive wear of metals[J]. Beijing: Chemical Industry Press, 2003: 271?272.

[22] 王志剛, 李久青, 吳蔭順. 1Cr13不銹鋼微動腐蝕中腐蝕與磨損交互作用[J]. 北京科技大學學報, 2000, 22(2): 138?141.WU Zhigang, LI Jiuqing, WU Yinshun. Synergy of corrosion and wear in the fretting corrosion of 1Cr13 stainless steel[J]. Journal of University of Science and Technology Beijing, 2000, 22(2): 138?141.

Fretting wear characteristics of TC4 alloy in distilled water

SONG Wei, SUN Lu, JING Pengfei, YU Shurong

(College of Petrochemical Technology, Lanzhou University of Technology, Lanzhou 730050, China)

The characteristic of fretting wear of TC4 alloy in distilled water were studied and typical fretting wear experiments were made to analyze the relationship between loading, wear scars, the friction coefficient and the wear resistance under different friction counterparts. The results show that the wear mechanism is fatigue delamination and abrasive wear. The friction coefficient curves fluctuate in distilled water. The friction coefficient of GCr15/TC4 is larger than that of Si3N4/TC4 and the peak mutation of Si3N4/TC4 is greatly higher than that of GCr15/TC4 in distilled water. The wear rate and wear volume increases with the increase of load and their variation trend is consistent with that of friction coefficient curve. The wear rate and wear volume of GCr15/TC4 is larger than that of Si3N4/TC4 under different loads(50,80 and 100 N),which means that the abrasion performance of Si3N4/TC4 is better than that of GCr15/TC4, and Si3N4ball performs the best wear properties in distilled water. The interaction ratio between corrosion and wear in distilled water is negative and accounts for a very small proportion, which indicates that distilled water only acts as lubrication and the material losses of TC4 alloy are determined by mechanical wear.

TC4 alloy; fretting wear; distilled water; synergy

10.11817/j.issn.1672?7207.2019.02.011

TG115.5

A

1672?7207(2019)02?0328?08

2018?05?10;

2018?07?21

國家自然科學基金資助項目(51275225)(Project(51275225) supported by the National Natural Science Foundation of China)

宋偉,博士研究生,講師,從事過程裝備結構完整性等研究;E-mail:songwei@lut.edu.cn

(編輯 陳燦華)