燒結冷卻廢氣余熱有機朗肯循環發電系統性能分析

馮軍勝,裴剛,董輝,張晟

?

燒結冷卻廢氣余熱有機朗肯循環發電系統性能分析

馮軍勝1,裴剛1,董輝2,張晟2

(1. 中國科學技術大學 工程科學學院,安徽 合肥,230026; 2. 東北大學 冶金學院,遼寧 沈陽,110819)

以燒結礦環冷機末端出口流量為7.6×105m3/h、平均溫度為170 ℃的冷卻廢氣為研究對象,基于低溫余熱有機朗肯循環系統,采用R123,R245fa和R600作為循環有機工質,研究工質蒸發溫度、過熱度和冷凝溫度對系統性能的影響。研究結果表明:系統凈輸出功率和總的不可逆損失隨工質蒸發溫度、過熱度和冷凝溫度的增大而逐漸減小;系統熱效率隨蒸發溫度增大而增大,而隨冷凝溫度增大而減小,工質過熱度增大對系統熱效率的影響不大;當系統操作工況一定時,工質R600的凈輸出功率最大,而工質R123的系統熱效率最高,且總不可逆損失最小;在實際操作過程中,為了獲得較大系統凈輸出功率,應選擇R600作為循環有機工質,設定蒸發器出口工質為飽和蒸汽狀態,并采用較低的工質冷凝溫度。

燒結;余熱發電;有機朗肯循環;熱力性能

燒結過程余熱資源的高效回收利用是降低燒結工序能耗乃至煉鐵工序能耗的主要途徑之一[1]。在目前燒結生產過程中,燒結礦的顯熱主要是通過環形冷卻機進行回收,其所攜帶的余熱資源約占燒結過程余熱總量的70%[2]。由于設置了環冷機結構形式,導致燒結冷卻廢氣出口溫度沿環冷機運行方向逐漸降低。在現行燒結礦余熱回收利用中,環冷機主要回收利用出口溫度在250 ℃以上的中高溫燒結冷卻廢氣余熱,而將出口溫度在200 ℃以下的低品位冷卻廢氣直接排空,這導致燒結礦余熱量的35%被放散[3]。如何回收利用低品位燒結冷卻廢氣的余熱資源,對提高燒結礦余熱回收利用率以及降低燒結工序能耗都具有十分重要的意義。在工業領域低品位余熱資源利用中,有機朗肯循環技術由于具有結構簡單、運行方便和發電效率高等優點,已成為利用低品位余熱資源最有效的方法之一。針對低溫余熱有機朗肯循環技術的研究,人們已進行許多工作,主要集中在有機工質選擇[4?8]、系統熱力學分析[9?11]以及系統參數對循環過程的影響和優化[12?18]等方面。韓中合等[5]從熱力學特性和經濟性2個方面對R600,R245fa,R123 和苯等14種有機工質進行了優選,以單位功量和單位功量質量流量為評價標準,發現烷類工質的熱力學特性及經濟性均優于 HFC 和 HCFC 類工質,且環己烷具有較高的熱效率和較低的單位功量等,被認為是低溫余熱回收系統中較理想的循環工質。WANG等[7]分析了9種純的有機工質在特定工況下的熱力性能,發現R11,R141b,R113和R123的熱力性能略優于其他有機工質,而R245fa 和R245ca是最有利于環保的有機工質。KASKA[10]運用實際工廠運行結果對有機朗肯循環過程的能量和?進行分析,發現蒸發壓力對能量效率和?效率都有很大影響,并采用節點分析法研究了蒸發器內熱交換過程對凈輸出功的影響。謝飛博等[12]通過實驗研究了冷卻水溫度對有機朗肯循環系統性能的影響,發現當熱源溫度不變時,隨著冷卻水溫度升高,冷凝器和蒸發器的負荷減小,系統的輸出電功和熱效率降低。在實驗工況范圍內,冷卻水溫度每升高1 ℃,系統輸出電功降低0.041 1 kW,降低幅度達1.74%。PANG等[15]采用R245fa和R123以及這兩者混合的有機介質,通過實驗研究了工質質量流量和膨脹機進口工質的過熱度對系統凈輸出電量的影響。結果表明,當熱源溫度為110 ℃時,純R245fa工質能產生的最大凈電量為1.56 kW,電效率為3.9%;當熱源溫度為 120 ℃,R245fa與R123的質量比為2:1時,混合工質能產生的最大凈電量為1.66 kW,電效率為4.4%。LI等[16]通過實驗研究了熱源溫度和工質泵速對有機朗肯循環系統性能的影響,發現當工質泵速一定時,系統熱效率隨熱源溫度的增大而增大;當熱源溫度一定時,通過優化工質泵速可以獲得最大的系統熱效率。然而,低溫熱源流體的物性參數和溫度會對循環有機工質的選擇和系統性能產生很大影響,這使得部分低溫余熱有機朗肯循環的研究結果具有一定的局限性。目前,有關低溫燒結冷卻廢氣余熱有機朗肯循環系統的研究主要集中在系統的可行性分析上[19?20],涉及系統參數對有機朗肯循環系統性能影響的相關報道較少。為此,本文作者以燒結環冷機末端出口低溫冷卻廢氣為熱源流體,首先從工質熱力物性、環保性、安全性以及系統經濟性和熱源流體溫度范圍這5個方面對循環有機工質進行篩選,然后,在基本有機朗肯循環系統模型的基礎上,研究循環工質蒸發溫度、過熱度和冷凝溫度對系統性能的影響,以便為后續有機朗肯循環系統參數優化提供依據。

1 循環有機工質選擇

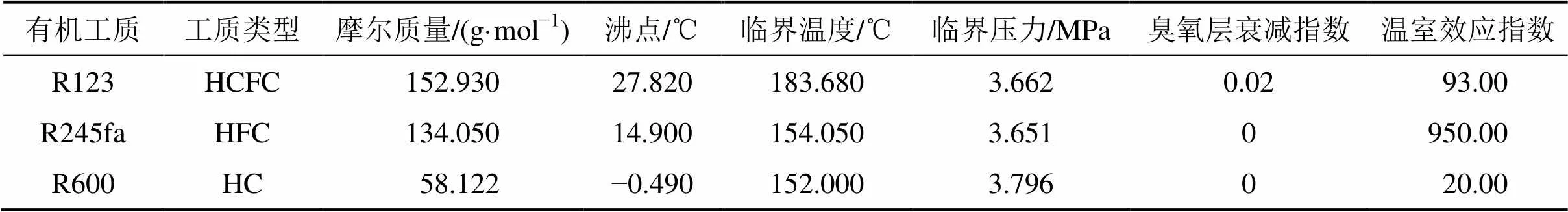

對于有機朗肯循環系統,有機工質的合理選擇對其循環效率、凈輸出功和不可逆損失等都有著十分重要的影響。理想的有機工質應具有良好的物理、化學和熱力學傳遞方面的性質,并且還具有熱穩定性、低可燃性、環境友好和價格便宜等特點[21?22]。為了高效利用低溫熱源流體的余熱,同時避免有機工質在膨脹機內膨脹過程中發生相變,影響膨脹機的輸出功率,根據有機工質在溫熵圖上飽和氣化線的斜率,通常選用干流體(斜率d/d>0)或等熵流體(斜率d/d→±∞)作為循環系統的有機工質[14]。在循環過程中,有機工質的蒸發壓力不應過高,否則會增大設備承壓的額外費用;有機工質的冷凝壓力也不應過低,最好能維持正壓,以防止外界空氣滲入而影響系統循環性能。此外,臭氧層衰減指數(ODP)和溫室效應指數(GWP)也是篩選循環有機工質的2個重要的環保評價指標。鑒于低溫燒結冷卻廢氣的溫度范圍[23],本文選用有機工質為R123,R245fa和R600這3種工質均為環保型有機工質,其詳細特征參數如表1所示[5]。

表1 工質的特征參數

2 系統熱力過程分析

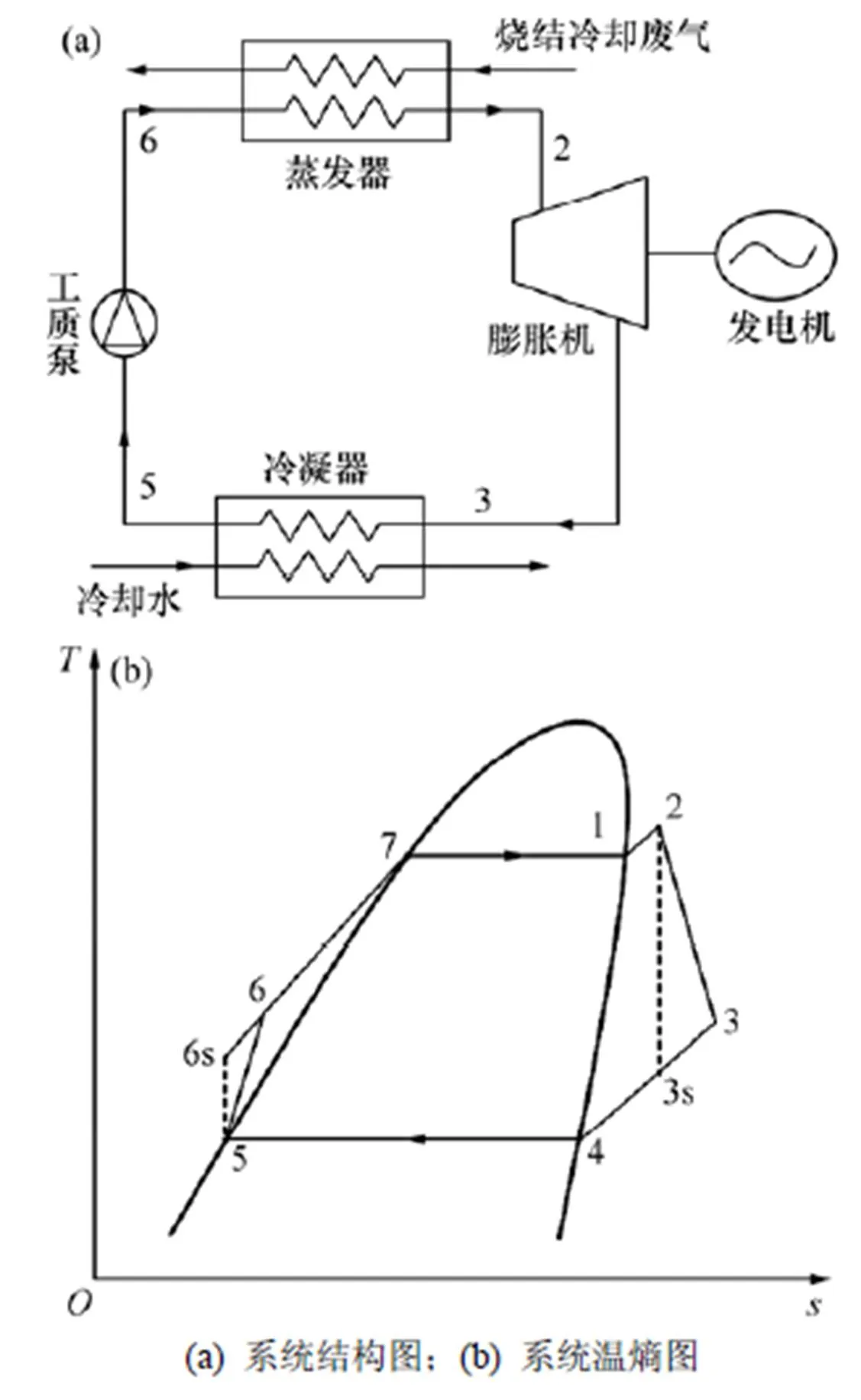

燒結冷卻廢氣余熱有機朗肯循環系統的結構和溫熵圖如圖1所示。從燒結環冷機尾部排出的冷卻廢氣經除塵后進入循環系統的蒸發器內,將冷凝后的有機工質加熱成飽和或過熱蒸汽,隨后從蒸發器煙氣出口直接排空;被加熱的有機工質直接進入膨脹機內膨脹作功,推動發電機發電,作完功的有機工質乏汽從膨脹機末端排出,隨后進入到冷凝器內,與冷卻水換熱后被冷凝至低溫飽和液體,最后在工質泵的作用下重新回到蒸發器內,完成1個封閉的有機朗肯循環過程。

圖1 有機朗肯循環系統結構和溫熵圖

當系統循環過程處于穩定狀態且系統與外界無散熱時,由圖1(b)可知:過程2—3為絕熱膨脹過程,工質在膨脹機內膨脹作功;過程3—5為定壓放熱過程,工質在冷凝器內被冷凝成飽和液體;過程5—6為絕熱壓縮過程,工質泵對有機工質進行加壓;過程6—2為定壓吸熱過程,工質在蒸發器內被加熱成飽和或過熱蒸汽,此時,蒸發器出口的有機工質若為飽和蒸汽,則點2和點1重合。

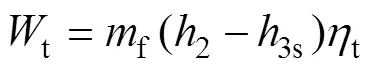

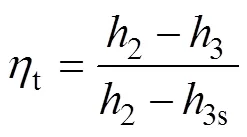

在過程2—3中,膨脹機的輸出功率為

其中:

式中:t為膨脹機的輸出功率,kW;f為有機工質的質量流量,kg/s;2,3和3s分別為工質在狀態點2,3和3s處的比焓,J/g;t為膨脹機的等熵效率。

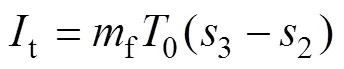

工質在膨脹過程中產生的不可逆損失為

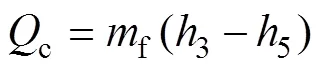

式中:t為膨脹過程中產生的不可逆損失,kW;0為環境溫度,K;2和3分別為工質在狀態點2和3處的比熵,J/(g·K)。在過程3—5中,有機工質在冷凝器內的放熱量為

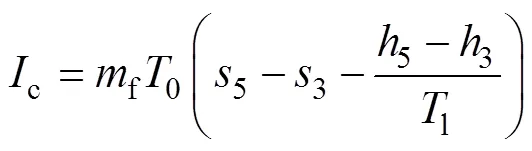

式中:c為有機工質的放熱量,kW;5為工質在狀態點5處飽和液體的比焓,J/g。工質在放熱過程中產生的不可逆損失為

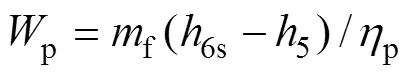

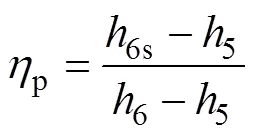

式中:c為放熱過程中產生的不可逆損失,kW;5為工質在狀態點5處的比熵,J/(g·K);l為冷卻水進出口溫度的平均值,K。在過程5—6中,工質泵消耗的功率為

其中:

p為工質泵的消耗功率,kW;6和6s分別為工質在狀態點6和6s處的比焓,J/ kg;p為工質泵的等熵效率。

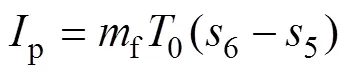

工質在壓縮過程中產生的不可逆損失為

式中:p為壓縮過程中產生的不可逆損失,kW;6為工質在狀態點6處的比熵,J/(g·K)。

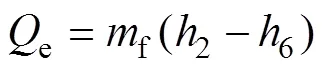

在過程6—2中,有機工質在蒸發器內的吸熱量為

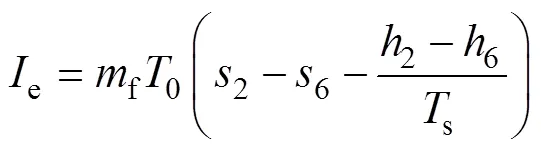

式中:e為有機工質的吸熱量,kW。工質在吸熱過程中產生的不可逆損失為

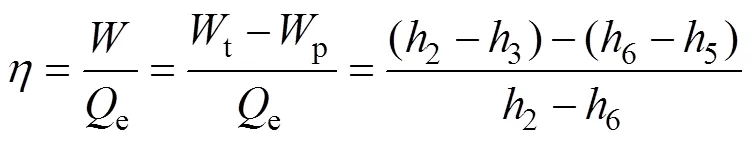

式中:e為吸熱過程中產生的不可逆損失,kW;s為燒結冷卻廢氣進出口溫度的平均值,K。根據熱力學第一定律,系統的循環熱效率為

式中:為系統的循環熱效率;為系統的凈輸出功率,kW。

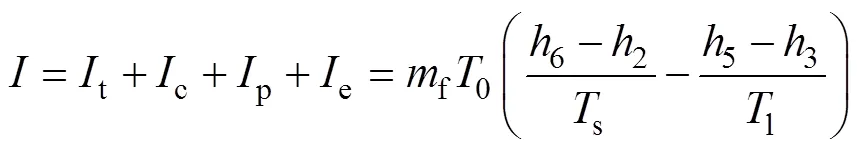

系統總的不可逆損失為

式中:為循環系統總的不可逆損失,kW。

3 結果分析與討論

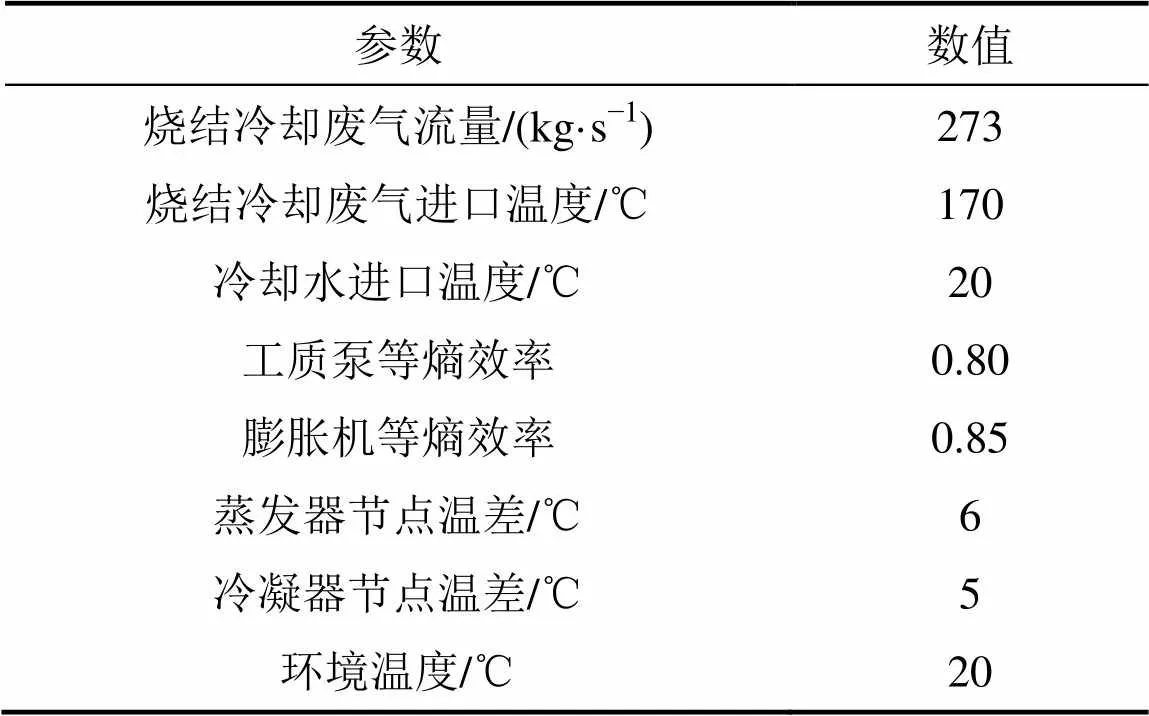

本文有機朗肯循環系統的熱源流體為燒結環冷機末端出口溫度在200 ℃以下的冷卻廢氣[23],通過熱力學計算軟件和 NIST 的 Refprop 對系統熱力過程進行編程計算,研究循環工質蒸發溫度、過熱度和冷凝溫度對系統性能的影響。有機朗肯循環系統的初始計算參數如表2所示。

表2 初始計算參數設定值

3.1 蒸發溫度對系統性能的影響

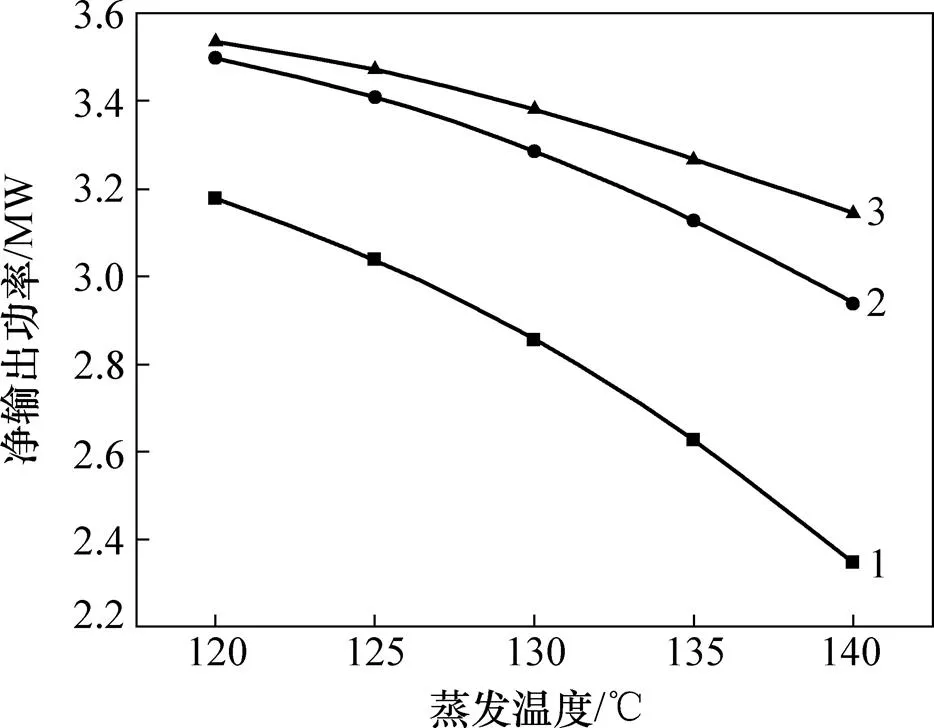

在冷凝溫度為35 ℃、蒸發器出口工質為飽和蒸汽條件下,系統凈輸出功率、系統熱效率和總的不可逆損失隨工質蒸發溫度的變化規律如圖2~4所示。

圖2所示為系統凈輸出功率隨工質蒸發溫度的變化規律。從圖2可知:對于不同的循環有機工質,系統凈輸出功率隨蒸發溫度的增大而逐漸減小。這是因為當工質冷凝溫度一定時,隨著工質蒸發溫度增大,單位工質的凈輸出功率逐漸增大。但由于蒸發器進口熱源流體的溫度和流量是一定的,根據熱力學第一定律,蒸發器出口工質溫度增大必然會導致循環有機工質流量減少,此時,工質流量減少幅度大于單位工質凈輸出功率增大幅度,這也就導致了系統凈輸出功率減小。

工況:1—R123;2—R245fa;3—R600。

從圖2還可以看出:當蒸發溫度一定時,循環工質R600的凈輸出功率最大,工質R123的最小,并且隨著工質蒸發溫度增大,工質R600的凈輸出功率減小幅度最小,工質R123的凈輸出功率減小幅度最大;當蒸發溫度為130 ℃時,工質R600的凈輸出功率為3.381 MW,工質R123的為2.855 MW;循環工質蒸發溫度每增大5 ℃,工質R600的凈輸出功率平均減小98 kW,而工質R123的凈輸出功率平均減小 207.75 kW。這表明:當系統工質的蒸發溫度在一定范圍內時,采用工質R600凈輸出的有用功最多。

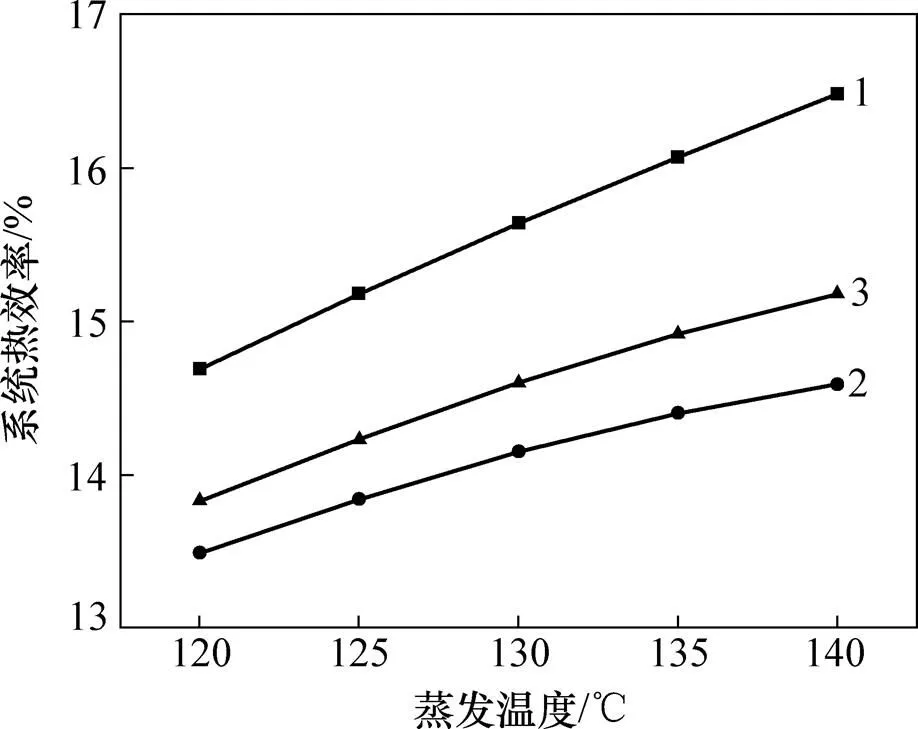

圖3所示為系統熱效率隨工質蒸發溫度的變化規律。從圖3可知:對于不同的循環有機工質,系統熱效率隨工質蒸發溫度的增大而逐漸增大。以工質R245fa為例,當蒸發溫度為120 ℃時,系統熱效率為13.49%;當蒸發溫度為140 ℃時,系統熱效率為14.59%。這是因為隨工質蒸發溫度增大,單位工質的系統凈輸出功率和吸熱量也隨之增大,而系統凈輸出功率的增大幅度要大于工質吸熱量的增大幅度,故系統熱效率也隨之增大;另外,由于循環工質熱物性參數不同,在某一蒸發溫度下,不同循環有機工質對應的系統熱效率也有所不同,工質R123的系統熱效率最高,工質R245fa的系統熱效率最低。當工質蒸發溫度為130 ℃時,工質R123的系統熱效率為15.64%,而工質R245fa的系統熱效率為14.15%。

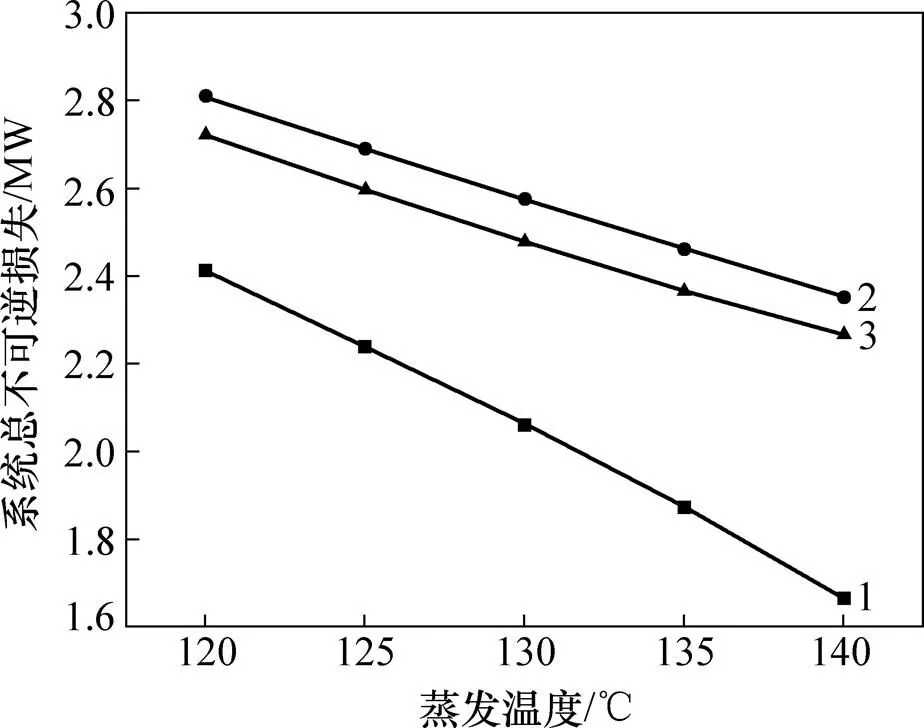

圖4所示為系統總不可逆損失隨工質蒸發溫度的變化規律。從圖4可看出:隨著蒸發溫度增大,不同循環工質系統總不可逆損失均逐漸減小。這是因為蒸發溫度的增大將導致循環工質流量減小,同時,工質蒸發溫度增大也會使蒸發器內熱源流體與有機工質的換熱溫差減小,蒸發器的不可逆損失也會減小,故系統總的不可逆損失逐漸減小。此外,在同一蒸發溫度下,工質R245fa的系統總不可逆損失最大,工質R123的總不可逆損失最小。工質蒸發溫度為130 ℃,工質R245fa的系統總不可逆損失為2.575 MW,而工質R123的總不可逆損失為2.060 MW。

工況:1—R123;2—R245fa;3—R600。

工況:1—R123;2—R245fa;3—R600。

3.2 過熱度對系統性能的影響

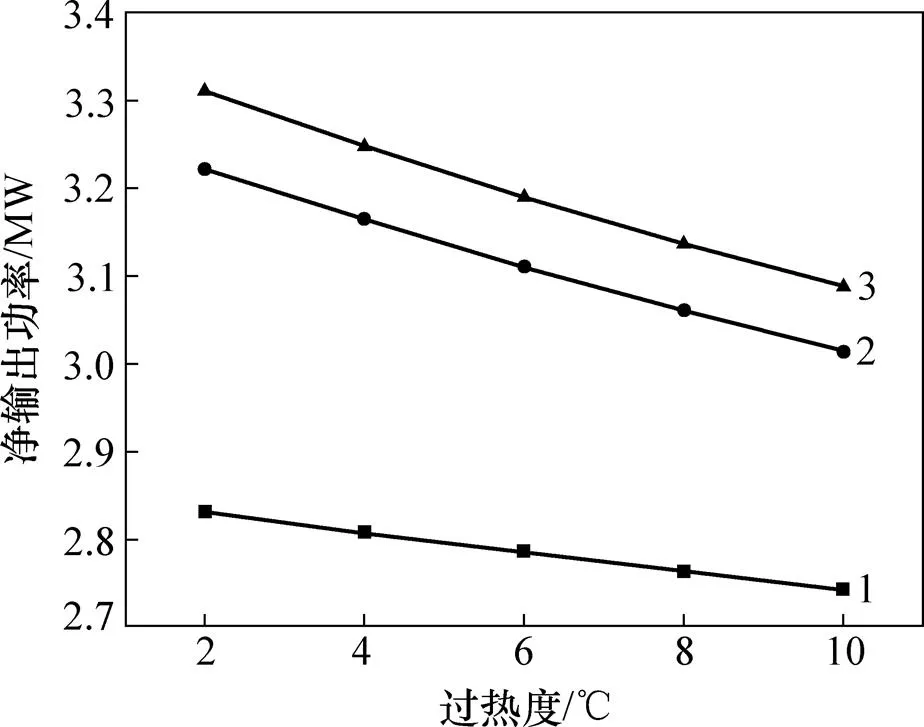

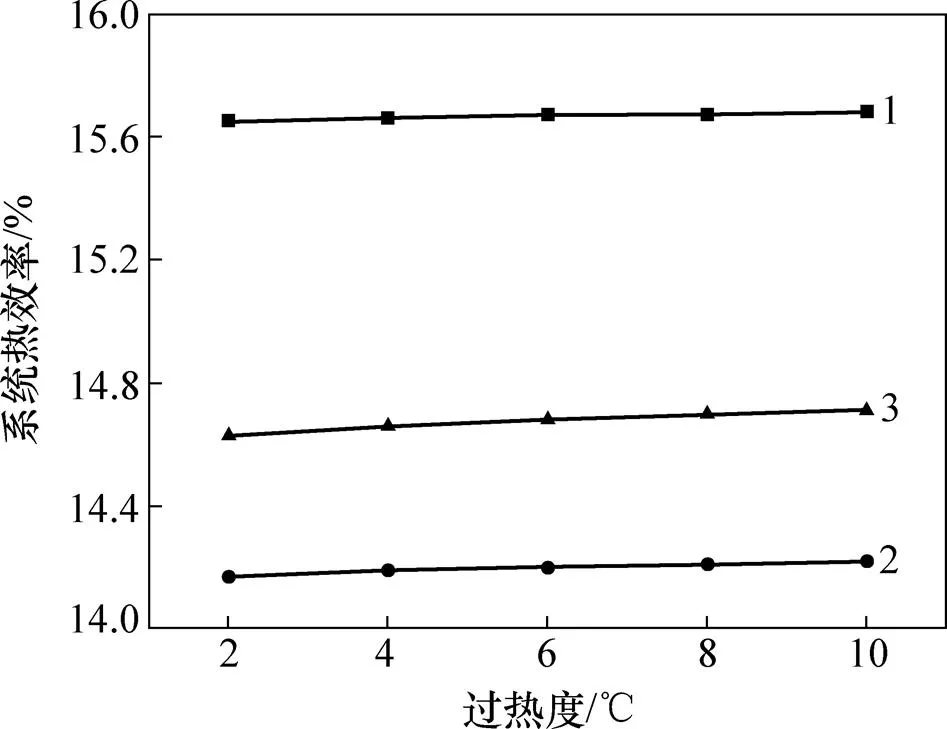

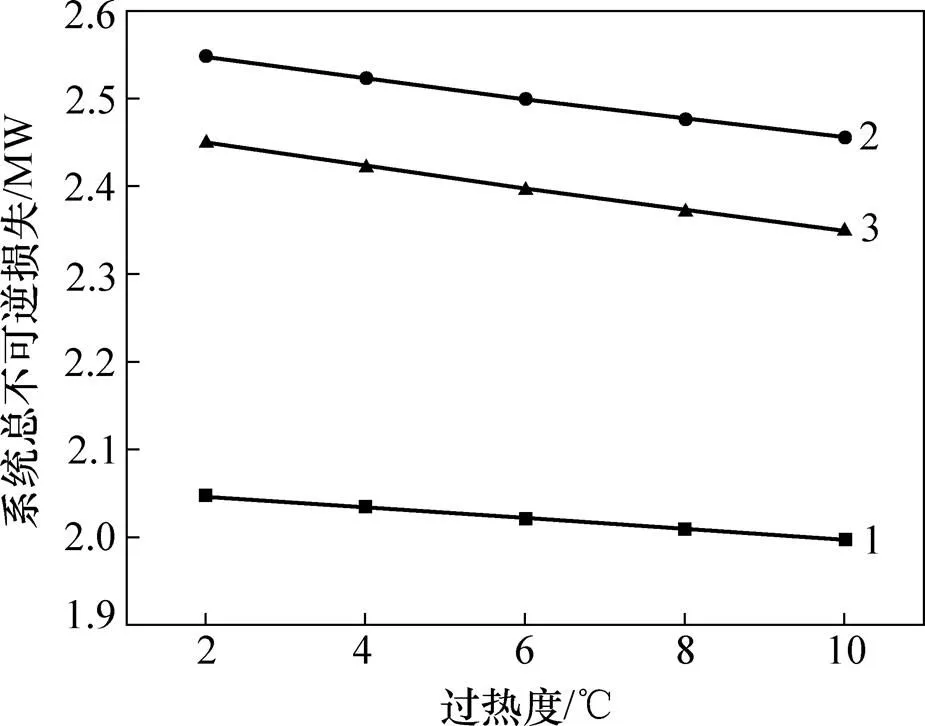

在工質冷凝溫度為35 ℃和蒸發溫度為130 ℃條件下,系統凈輸出功率、系統熱效率和總的不可逆損失隨蒸發器出口工質過熱度的變化規律如圖5~7 所示。

工況:1—R123;2—R245fa;3—R600。

工況:1—R123;2—R245fa;3—R600。

工況:1—R123;2—R245fa;3—R600。

圖5所示為系統凈輸出功率隨工質過熱度的變化規律。從圖5可知:對于不同的循環有機工質,系統凈輸出功率隨工質過熱度增大而逐漸減小。這是因為當工質冷凝溫度和蒸發溫度一定時,單位工質的凈輸出功率隨工質過熱度增大而逐漸增大。由于蒸發器出口工質溫度增大會導致循環有機工質流量減少,而工質流量減少幅度大于單位工質凈輸出功率增大幅度,故系統凈輸出功率也會逐漸減小。

從圖5還可以看出:在同一工質過熱度下,循環工質R600的凈輸出功率最大,工質R123的凈輸出功率最小,并且隨著工質過熱度增大,工質R123的凈輸出功率減小幅度最小,工質R600和R245fa的凈輸出功率減小幅度基本相同;當工質過熱度為6 ℃時,工質R600的凈輸出功率為3.190 MW,工質R123的凈輸出功率為2.786 MW;循環工質過熱度每增大 2 ℃,工質R123的凈輸出功率平均減小22.25 kW,工質R600和R245fa的平均減小55.75 kW。

圖6所示為系統熱效率隨工質過熱度的變化規律。從圖6可知:隨著工質過熱度增大,不同循環工質的系統熱效率均逐漸增大,并且增大幅度越來越小。這是因為單位工質的系統凈輸出功率隨工質過熱度增大而逐漸增大,同時,單位工質從熱源流體吸收的熱量也逐漸增大。由于工質吸收的熱量不能使膨脹機作功,故系統熱效率的增大幅度越來越小。此外,不同的循環有機介質其所對應的系統熱效率也有所不同,工質R123的系統熱效率最高,工質R245fa的系統熱效率最低。當工質過熱度為6 ℃時,工質R123的系統熱效率為15.67%,而工質R245fa的系統熱效率為14.2%,分別比工質為飽和蒸汽時的系統熱效率高0.03%和0.05%。這表明在實際操作過程中,應盡量選擇蒸發器出口工質為飽和蒸汽的工況條件。因為工質過熱度增大不僅會導致蒸發器結構復雜,也會導致系統凈輸出功率減少。

圖7所示為系統總不可逆損失隨工質過熱度的變化規律。從圖7可看出:隨著工質過熱度增大,不同循環工質系統總不可逆損失均逐漸減小,其中,工質R123的系統總不可逆損失減小幅度最小,而工質R245fa和R600的減小幅度基本相同。這是因為:工質過熱度增大導致循環工質流量減小;同時,工質過熱度增大也會使蒸發器內熱源流體與有機工質的換熱溫差減小,蒸發器的不可逆損失也會減小。以上2個原因都會導致系統總不可逆損失隨工質過熱度增大而減小。循環工質過熱度每增大2 ℃,工質R123的系統總不可逆損失平均減小12.25 kW,工質R245fa和R600的系統總不可逆損失平均減小24 kW。

3.3 冷凝溫度對系統性能的影響

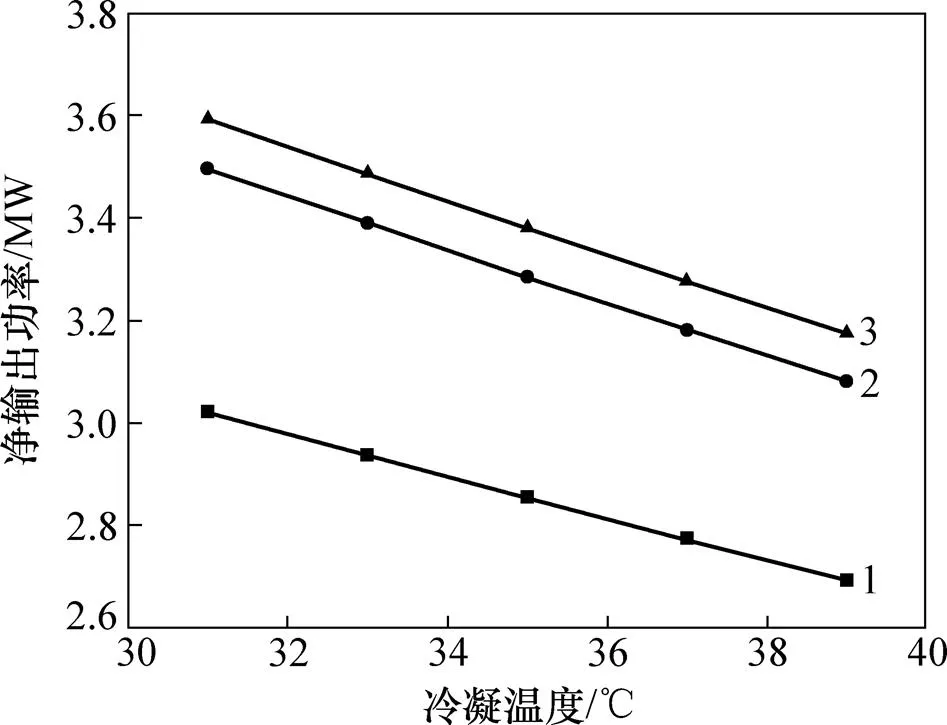

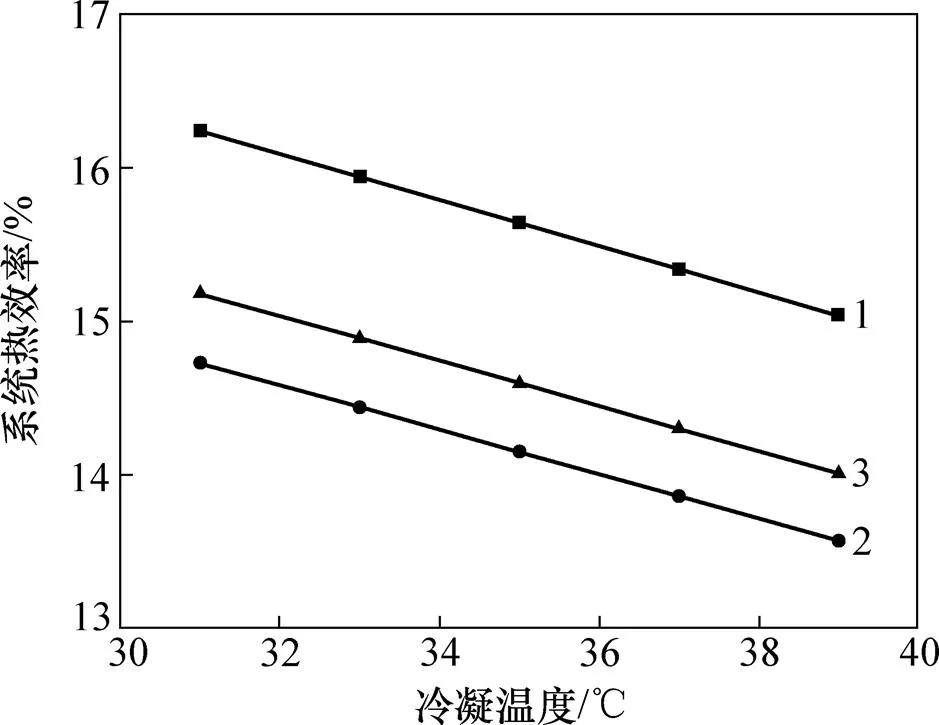

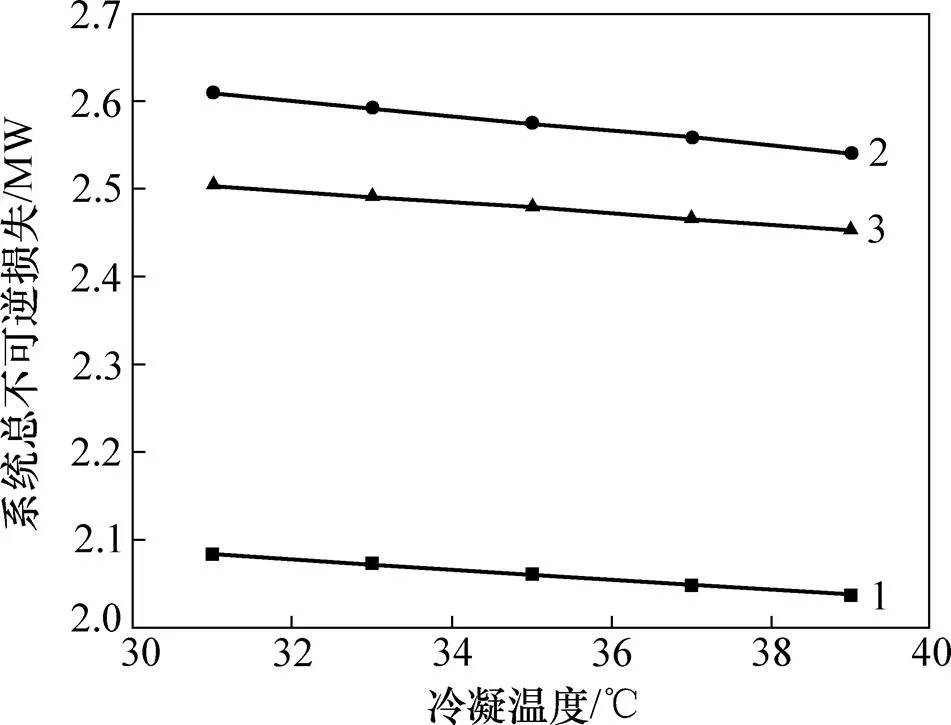

在工質蒸發溫度為130 ℃,蒸發器出口工質為飽和蒸汽條件下,系統凈輸出功率、系統熱效率和總不可逆損失隨工質冷凝溫度的變化規律如圖8~10所示。

圖8所示為系統凈輸出功率隨工質冷凝溫度的變化規律。從圖8可知:對于不同的循環有機工質,系統凈輸出功率隨工質冷凝溫度增大而逐漸減小,其中,工質R123的凈輸出功率減小幅度最小,工質R600和R245fa的凈輸出功率減小幅度基本相同。這是因為:工質冷凝溫度增大會導致膨脹機出口氣態工質壓力增大,單位工質在膨脹機內所作的功會減小,從而引起單位工質的凈輸出功率減小;另外,當工質蒸發溫度和蒸發器出口工質的狀態一定時,循環工質的質量流量也是1個固定值,故系統凈輸出功率也會逐漸減小。循環工質冷凝溫度每增大2 ℃,工質R123的凈輸出功率平均減小82 kW,而工質R600和R245fa的凈輸出功率平均減小104.25 kW。

工況:1—R123;2—R245fa;3—R600。

工況:1—R123;2—R245fa;3—R600。

工況:1—R123;2—R245fa;3—R600。

圖9所示為系統熱效率隨工質冷凝溫度的變化規律。從圖9可知:隨著工質冷凝溫度增大,不同循環工質的系統熱效率均逐漸減小,且3種循環工質系統熱效率的減小幅度基本相同。這是因為:工質冷凝溫度增大導致單位工質系統凈輸出功率減小,雖然單位工質從熱源流體吸收的熱量也減小,但系統凈輸出功率的減小幅度要大于工質吸熱量的減小幅度,故系統熱效率也會隨之減小。循環工質冷凝溫度每增大2 ℃,工質R123,R245fa和R6003的系統熱效率分別減小0.300 0%,0.290 0%和0.292 5%。

圖10所示為系統總不可逆損失隨工質冷凝溫度的變化規律。從圖10可以看出:對于不同的循環有機工質,系統總不可逆損失隨工質冷凝溫度增大而逐漸減小。這是因為:由于膨脹機的等熵效率是一定的,工質冷凝溫度增大使膨脹機出口單位工質焓的增大幅度要小于冷凝器出口工質焓的增大幅度,冷凝器進出口單位工質焓的變化量(3?5)會隨之減小;此外,工質冷凝溫度增大還會導致冷凝器中換熱溫差增大,冷卻水進出口的平均溫度l也會增大。由式(12)可知,系統總不可逆損失會隨工質冷凝溫度增大而逐漸減小。從圖10還可以看出:隨著工質冷凝溫度增大,工質R245fa的系統總不可逆損失減小幅度最大,工質R123的總不可逆損失減小幅度最小。循環工質冷凝溫度每增大2 ℃,工質R245fa的系統總不可逆損失平均減小17.25 kW,而工質R123的總不可逆損失平均減小11.5 kW。

4 結論

1) 當蒸發器出口工質為飽和蒸汽時,隨著工質蒸發溫度升高,系統凈輸出功率和總不可逆損失逐漸減小,而系統熱效率逐漸增大。當工質蒸發溫度一定時,工質R600的凈輸出功率最大,而工質R123的系統熱效率最大,且總不可逆損失最小。在實際操作過程中,為了獲得較大的系統凈輸出功率,應選擇R600作為系統循環有機工質,并合理設置工質蒸發溫度范圍。

2) 隨著工質過熱度增大,系統凈輸出功率和總的不可逆損失逐漸減小,而系統熱效率的增大幅度逐漸變小,基本保持不變。在實際操作過程中,為了避免蒸發器結構的復雜性和獲得較大的系統凈輸出功率,應盡量選擇蒸發器出口工質為飽和蒸汽的工況條件。

3) 當蒸發器出口工質為飽和蒸汽時,隨著工質冷凝溫度升高,系統凈輸出功率、系統熱效率和總不可逆損失均逐漸減小。其中,工質R123的凈輸出功率減小幅度最小,而工質R245fa的系統總不可逆損失減小幅度最大。在實際操作過程中,為了獲得較大的系統凈輸出功率和熱效率,在滿足冷凝條件前提下,應盡量選擇較低的工質冷凝溫度。

[1] 蔡九菊, 王建軍, 陳春霞, 等. 鋼鐵工業余熱資源的回收與利用[J]. 鋼鐵, 2007, 42(6): 1?7. CAI Jiuju, WANG Jianjun, CHEN Chunxia, et al. Waste heat recovery and utilization in iron and steel industry[J]. Iron and Steel, 2007, 42(6): 1?7.

[2] 董輝, 林賀勇, 張浩浩, 等. 燒結熱工測試與分析[J]. 鋼鐵, 2011, 46(11): 93?98. DONG Hui, LIN Heyong, ZHANG Haohao, et al. Thermal test and analysis of sintering cooling system[J]. Iron and Steel, 2011, 46(11): 93?98.

[3] 董輝, 趙勇, 蔡九菊, 等. 燒結-冷卻系統漏風問題研究[J]. 鋼鐵, 2012, 47(1): 95?99. DONG Hui, ZHAO Yong, CAI Jiuju, et al. On the air leakage problem in sintering cooling system[J]. Iron and Steel, 2012, 47(1): 95?99.

[4] 王志奇, 周乃君, 羅亮, 等. 幾種低沸點工質余熱發電系統的熱力性能比較[J]. 中南大學學報(自然科學版), 2010, 41(6): 2424?2429. WANG Zhiqi, ZHOU Naijun, LUO Liang, et al. Comparison of thermodynamic performance for waste heat power generation system with different low temperature working fluids[J]. Journal of Central South University(Science and Technology), 2010, 41(6): 2424?2429.

[5] 韓中合, 杜燕, 王智. 有機朗肯循環低溫余熱回收系統的工質選擇[J]. 化工進展, 2014, 33(9): 2279?2285. HAN Zhonghe, DU Yan, WANG Zhi. Medium selection of organic Rankine cycle (ORC) in low temperature waste heat[J]. Chemical Industry and Engineering Progress, 2014, 33(9): 2279?2285.

[6] LI D X, ZHANG S S, WANG G H. Selection of organic Rankine cycle working fluids in the low-temperature waste heat utilization[J]. Journal of Hydrodynamics, 2015, 27(3): 458?464.

[7] WANG E H, ZHANG H G, FAN B Y, et al. Study of working fluid selection of organic Rankine cycle(ORC) for engine waste heat recovery[J]. Energy, 2011, 36(5): 3406?3418.

[8] CHEN H, GOSWAMI D Y, STEFANAKOS E K. A review of thermodynamic cycles and working fluids for the conversion of low-grade heat[J]. Renewable and Sustainable Energy Reviews, 2010, 14(9): 3059?3067.

[9] LONG R, BAO Y J, HUANG X M, et al. Exergy analysis and working fluid selection of organic Rankine cycle for low grade waste heat recovery[J]. Energy, 2014, 73(7): 475?483.

[10] KASKA ?. Energy and exergy analysis of an organic Rankine for power generation from waste heat recovery in steel industry[J]. Energy Conversion and Management, 2014, 77(1): 108?117.

[11] JAVANSHIR A, SARUNAC N, RAZZAGHPANAH Z. Thermodynamic analysis of a regenerative organic Rankine cycle using dry fluids[J]. Applied Thermal Engineering, 2017, 123(8): 852?864.

[12] 謝飛博, 朱彤, 高乃平. 冷源溫度對小型 ORC 低溫余熱發電系統的影響[J]. 化工學報, 2016, 67(10): 4111?4117. XIE Feibo, ZHU Tong, GAO Naiping. Effect of cold source temperature on power generation of small organic Rankine cycle system with low-grade waste heat[J]. CIESC Journal, 2016, 67(10): 4111?4117.

[13] 樊明強, 周天, 孫志強, 等. 基于總效率最優的中低溫余熱有機朗肯循環性能[J]. 中南大學學報(自然科學版), 2016, 47(3): 1030?1038. FAN Mingqiang, ZHOU Tian, SUN Zhiqiang, et al. Performance of a low-medium temperature organic Rankine cycle (ORC) based on optimal overall energy conversion efficiency[J]. Journal of Central South University(Science and Technology), 2016, 47(3): 1030?1038.

[14] LIU B T, CHIEN K H, WANG C C. Effect of working fluids on organic Rankine cycle for waste heat recovery[J]. Energy, 2004, 29(8): 1207?1217.

[15] PANG K C, CHEN S C, HUNG T C, et al. Experimental study on organic Rankine cycle utilizing R245fa,R123 and their mixtures to investigate the maximum power generation from low-grade heat[J]. Energy, 2017, 133(8): 636?651.

[16] LI L, GE Y T, LUO X, et al. Experimental investigations into power generation with low grade waste heat and R245fa organic Rankine cycles (ORCs)[J]. Applied Thermal Engineering, 2017, 115(3): 815?824.

[17] ROY J P, MISHRA M K, MISRA A. Parametric optimization and performance analysis of a waste heat recovery system using Organic Rankine Cycle[J]. Energy, 2010, 35(12): 5049?5062.

[18] ROY J P, MISRA A. Parametric optimization and performance analysis of a regenerative organic Rankine cycle using R-123 for waste heat recovery[J]. Energy, 2012, 39(7): 227?235.

[19] 邵穎聰, 董輝, 孫用軍, 等. 有機朗肯循環回收低溫燒結余熱發電的可行性分析[J]. 燒結球團, 2014, 39(4): 50?54. SHAO Yingcong, DONG Hui, SUN Yongjun, et al. Feasibility analysis on recovering low temperature sintering waste heat for power generation by using organic Rankine cycle[J]. Sintering and Pelletizing, 2014, 39(4): 50?54.

[20] 陳志良, 曹先常. 燒結低溫冷卻廢氣余熱多級利用技術探討[J]. 冶金能源, 2017, 36(1): 41?44. CHEN Zhiliang, CAO Xianchang. Study on low temperature waste heat utilization technology for sinter cooling gas[J]. Energy for Metallurgical Industry, 2017, 36(1): 41?44.

[21] BADR O, PROBERT S D, O'CALLAGHAN P W. Selecting a working fluid for a Rankine cycle engine[J]. Applied Energy, 1985, 21(1): 1?42.

[22] MAIZZA V, MAIZZA A. Working fluids in non-steady flows for waste energy recovery systems[J]. Applied Thermal Engineering, 1996, 16(7): 579?590.

[23] 馮軍勝, 董輝, 王愛華, 等. 燒結余熱罐式回收系統及其關鍵問題[J]. 鋼鐵研究學報, 2015, 27(6): 7?11.FENG Junsheng, DONG Hui, WANG Aihua, et al. Recovery system and key issues of vertical tank for recovering sinter waste heat[J]. Journal of Iron and Steel Research, 2015, 27(6): 7?11.

Performance analysis of organic Rankine cycle power generation system with sinter cooling gas waste heat

FENG Junsheng1, PEI Gang1, DONG Hui2, ZHANG Sheng2

(1. School of Engineering and Science, University of Science and Technology of China, Hefei 230026, China; 2. School of Metallurgy, Northeastern University, Shenyang 110819, China)

The cooling flue gas discharged from the end outlet of sinter annular cooler was taken as research object, with the mass flow and average temperature of cooling flue gas being 7.6×105m3/h and 170 ℃, respectively. Based on the organic Rankine cycle(ORC) system of low temperature waste heat, the R123,R245fa and R600 were selected as the circular organic working fluids, and the effects of evaporation temperature, superheat degree and condensing temperature on the system performance were studied and analyzed. The results show that with the increase of evaporation temperature, superheat degree and condensing temperature, the net output power and total irreversible loss of system decrease gradually. The system thermal efficiency increases with the increase of evaporation temperature, and decreases with the increase of condensing temperature. The increase of superheat degree has little effect on the system thermal efficiency. When the operating condition of system is certain, the net output power of R600 is the maximum. When the system heat efficiency of R123 is the highest, and the total irreversible loss is the least. In the actual operation process, in order to obtain the larger net output power of system, the R600 should be chosen as the circular organic working fluids, with the export working fluid of evaporator being in the state of saturated steam, and the lower condensing temperature of working fluid should be used.

sintering; waste heat power generation; organic Rankine cycle; thermodynamic performance

10.11817/j.issn.1672?7207.2019.02.028

TK11+5

A

1672?7207(2019)02?0466?08

2018?02?13;

2018?04?12

國家自然科學基金資助項目(51274065);中國博士后科學基金資助項目(2018M642538)(Project(51274065) supported by the National Natural Science Foundation of China; Project(2018M642538) supported by the China Postdoctoral Science Foundation)

裴剛,教授,博士生導師,從事低溫余熱回收利用研究;E-mail:Peigang@ustc.edu.cn

(編輯 陳燦華)