考慮材料失效準則的吸能裝置失效行為與碰撞特性

馮悅,肖守訥,朱濤,楊冰,陽光武,車全偉

?

考慮材料失效準則的吸能裝置失效行為與碰撞特性

馮悅1,肖守訥1,朱濤1,楊冰1,陽光武1,車全偉2

(1. 西南交通大學 牽引動力國家重點實驗室,四川 成都,610031;2. 中車青島四方機車車輛股份有限公司,山東 青島,266111)

在對廣義增量應力狀態相關損傷模型(GISSMO)失效準則5個基本特性分析的基礎上,以DP800為基礎材料,從應變場分布、失效單元應力三軸度和應力?應變關系3個方面驗證GISSMO失效準則在仿真過程中預測各向同性韌性材料失效的準確性;在此基礎上,以擠壓式與壓潰式2種機車車輛常用吸能裝置為研究對象,對比不考慮失效、考慮V-M應變失效準則,考慮GISSMO失效準則條件下,2種吸能裝置的失效行為與碰撞特性。研究結果表明:GISSMO失效準則在描述各向同性韌性材料失效行為方面具有較大的優勢;吸能裝置在軸向碰撞過程中的應力三軸度處于不斷變化中,采用考慮應力三軸度的GISSMO失效準則使得仿真結果更準確;針對壓潰式吸能裝置,在材料斷裂應變較小時,采用GISSMO失效準則的仿真計算中結構壓潰過程會出現大面積撕裂等失效行為,降低結構的碰撞力和吸能量,在此類吸能裝置設計的材料選擇中應選擇斷裂應變較大的材料。

機車車輛;耐撞性能;吸能裝置;失效準則

隨著軌道交通裝備的快速發展,機車車輛碰撞事故頻發,機車車輛被動安全性受到越來越多的關注。在對機車車輛的碰撞研究中,有限元仿真是主要的研究方式。隨著對有限元仿真精度要求的提高,人們在碰撞有限元仿真中開始更多關注材料的動態失效行為。目前在機車車輛碰撞仿真中對于材料失效行為的研究較少[1?2],而在船舶與汽車行業對材料失效行為的研究取得了一定的進展。由于車輛及船舶結構的復雜性,目前碰撞有限元仿真中通常采用殼單元進行建模,并通過單元刪除法來模擬結構的斷裂失效[3?4]。因此,確定合適的失效準則以判定單元失效狀態是影響此類仿真分析準確性的關鍵環節。失效準則從形式上可分為2種:一種是基于連續介質損傷力學從微觀空穴發展而提出的失效準則,另一種是基于斷裂應變的半經驗性的失效準則。由于第1種失效準則采用的是積分形式,其臨界損傷值難以測定,因此在通用的商業軟件中并沒有得到廣泛應用;第2種失效準則由于其表達形式簡單且失效參數可通過試驗較為方便地測定,因而被廣泛地嵌入到通用商業軟件,應用于碰撞仿真。目前應用在碰撞仿真中的失效準則主要有等效(V-M)應變失效準則、最大主應變失效準則、厚度方向應變失效準則、Johnson-Cook(J-C)失效準則等。趙效東[4]通過簡單的梁受載彎曲破壞模擬對比了在V-M應變失效準則、最大主應變失效準則、厚度方向應變失效準則下的仿真結果,闡述了3種失效準則在碰撞仿真中的缺陷,并提出厚度應變與主應變組合判斷結構失效的新型失效準則,通過與試驗結果對比證明了厚度應變與主應變組合的新型失效準則的可行性。劉敬喜等[5]基于3種典型舷側結構縮尺模型的準靜態耐撞性試驗,采用V-M應變失效準則、主應變?厚度應變失效準則以及RTCL(Rice-Tracey & Cockcroft-Latham)失效準則對模型試驗進行數值模擬,研究結果表明:引入應力三軸度的RTCL準則能更準確地模擬不同結構的裂紋產生過程。張志強等[6]針對典型的船體雙層殼結構,重點研究極限塑性準則(GL),RTCL和J-C這3種常用失效準則在碰撞破壞仿真分析中的應用,發現板殼結構在碰撞載荷下,撞擊中心的應力三軸度為0.3~0.6,考慮應力三軸度的RTCL和J-C失效準則更能真實反應板的撞擊破壞。雖然RTCL和J-C失效準則考慮了應力狀態,但其有一定的局限性,即在整個應力三軸度范圍內斷裂應變都為單調函數,而對于14MnNbq 等金屬材料,其斷裂應變與應力三軸度并非單調關系,故其使用范圍還有待進一步研究[7]。針對上述失效準則的局限性以及碰撞仿真中多采用的各向同性材料模型,NEUKAMM等[8?14]開發并完善了嵌于LS-DYNA中的廣義增量應力狀態相關損傷模型(GISSMO)。ANDRADE等[15]將該準則應用于描述雙相鋼材料的失效行為,其結果表明:GISSMO失效準則能夠重現多個載荷路徑下各向同性韌性材料的斷裂行為?H?RLING[16?17]分別獲得了DOCOL 1200M和DOCOL 900M這2種材料的GISSMO失效準則的參數,其結果表明GISSMO失效準則能很好地預測上述2種材料的失效行為的能力。而隨著GISSMO失效準則的推廣應用,國內研究者也開始將該準則應用于碰撞仿真。莊華曄等[18?19]最早在汽車領域的碰撞仿真中使用了該失效準則,試驗與仿真對比結果表明GISSMO失效準則能夠很好地預測各向同性韌性材料失效行為。因此,本文作者對GISSMO失效準則進行深入研究,并與V-M應變失效準則進行對比,研究其對列車常用薄壁管吸能裝置碰撞性能的影響。

1 GISSMO失效準則

GISSMO失效準則應力狀態相關的增量損傷準則,具有如下5個基本特性。

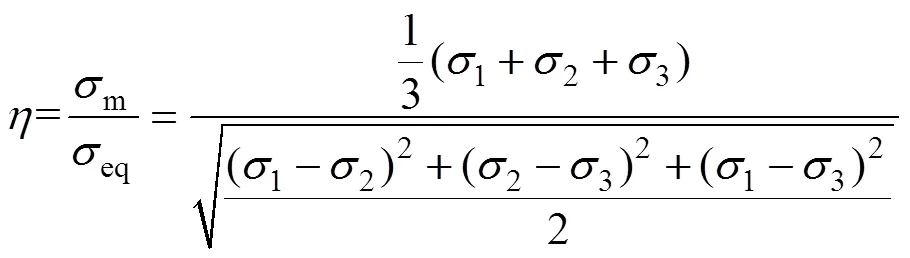

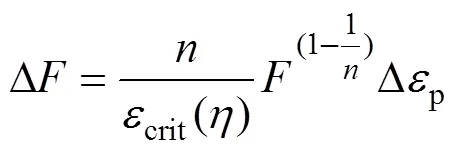

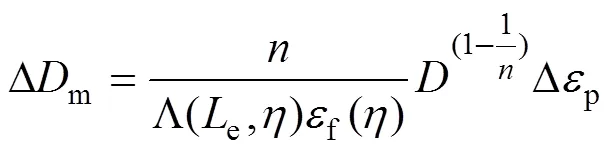

1) 損傷演變。該特性主要通過損傷累積的方法解決非線性應變路徑加載的問題。損傷計算公式如下:

式中:m為平均應力;eq為等效應力;1,2和3分別為第1,第2和第3主應力。

損傷累積的概念在J-C失效準則中也有體現,但其中的損傷累積指數=1,累積為線性累積,而實際變形過程中的累積為非線性的,即當塑性應變接近斷裂應變(即接近1)時,同樣的塑性應變增量引起的損傷增量會更大,即損傷會加速。顯然,GISSMO失效準則中的非線性累積過程與實際結果更相符。

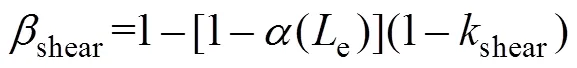

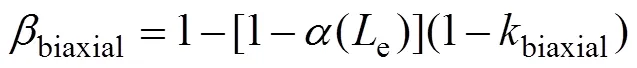

2) 臨界塑性應變與應力/損傷耦合。該特性主要用于描述損傷累積與應力減弱之間的耦合關系,即在塑性應變達到臨界應變之后,流動應力會因為損傷累積而逐漸減小。決定材料是否發生應力減弱的變量為穩定性變量,其與損傷變量具有相近的累積形式。

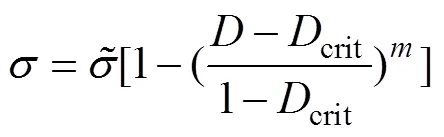

依據式(3)非線性累積,當增大至1時,應力開始減弱,減弱后的應力計算公式為

隨著塑性應變增大,穩定性變量逐漸增大,當增大為1時,應力與損傷的耦合關系開始發生;隨著損傷變量進一步增大,應力開始減小,當增大為1時,應力減弱為0 MPa。GISSMO準則的此種特性是其他失效準則不具備的特性,使得計算得到的材料應力與真實試驗結果更加相符。

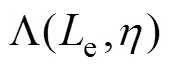

3) 網格單元尺寸效應修正。此種特性主要用于修正由應變局部化引起的不同單元尺寸對斷裂預測的影響。準則中提出了對斷裂應變的修正函數,修正后損傷變量的計算公式如下:

4) 模擬殼單元的彎曲。殼單元在彎曲狀態時,一側承受拉伸載荷,另一側承受壓縮載荷。對于金屬材料而言,受拉伸載荷比壓縮載荷更容易失效。為了更準確地模擬金屬材料的此種特性,準則將對失效的判斷施加于單元厚度方向上的每個積分點上。例如,如果單元在厚度方向設置有5個積分點,那么在彎曲工況下,受拉側的積分點先于受壓側的積分點失效,直到單元所包含的5個積分點均達到失效極限,單元才會被刪除。相比于某些方法中只針對殼單元的中間層進行失效評定,此種方法使得單元失效與實際更加 接近。

5) 數值實現。該準則嵌入在LS-DYNA程序中,能通過“MAT_ADD_EROSION”調用。另外與J-C失效準則不同,該準則可以與任何材料彈塑性模型耦合使用,極大地提高了失效準則應用的靈活性。

2 材料參數及驗證

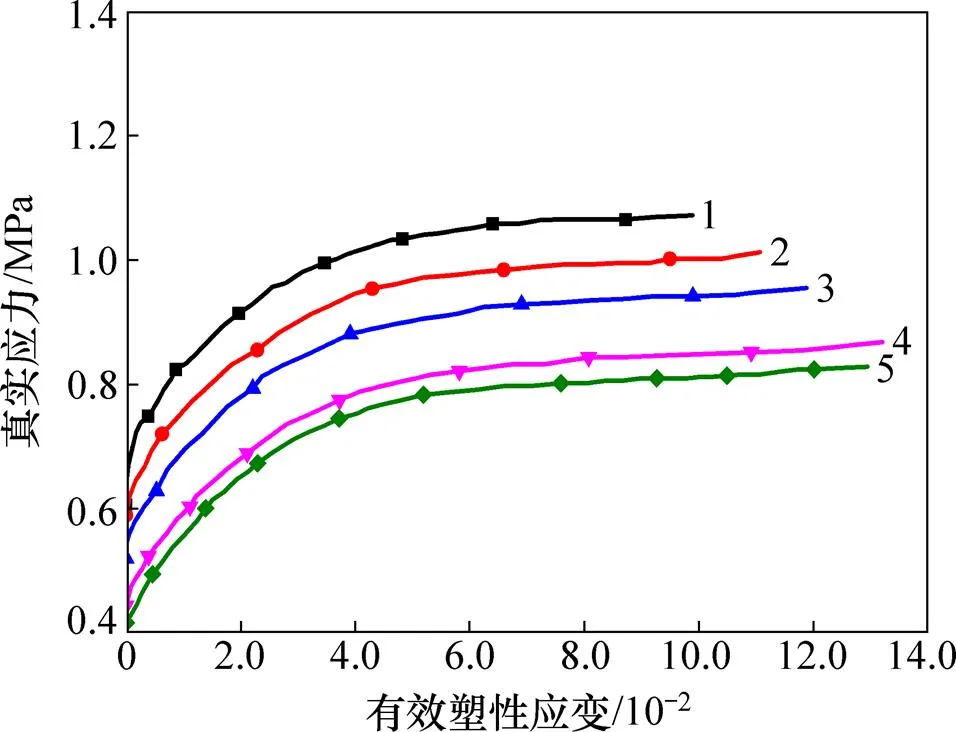

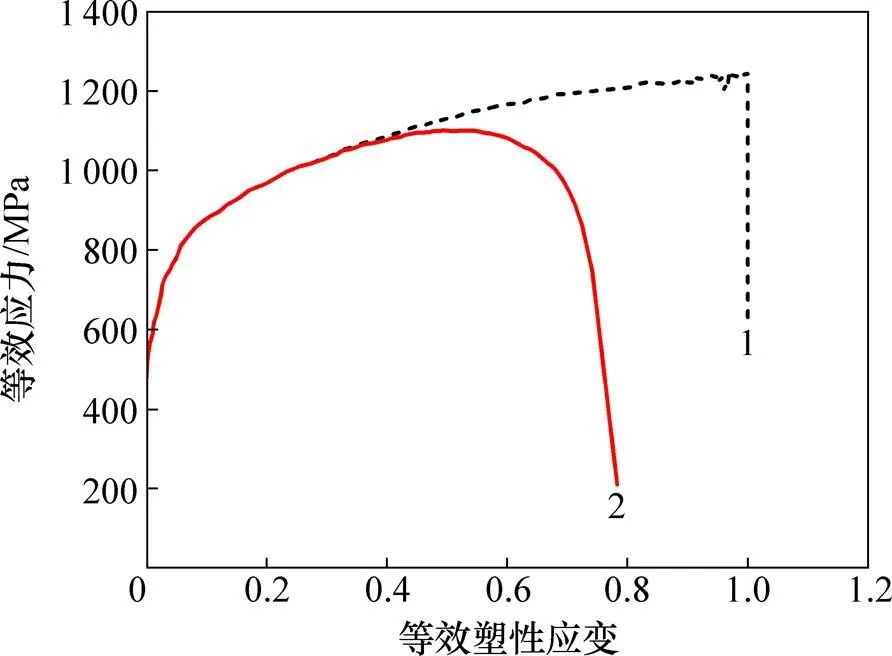

DP800屬于應變率敏感材料,具有明顯的應變率強化效應,其在不同應變率下的塑性應變?流動應力曲線如圖1所示[20]。

應變率/s?1:1—2 250;2—1 000;3—500;4—0.01;5—0.001。

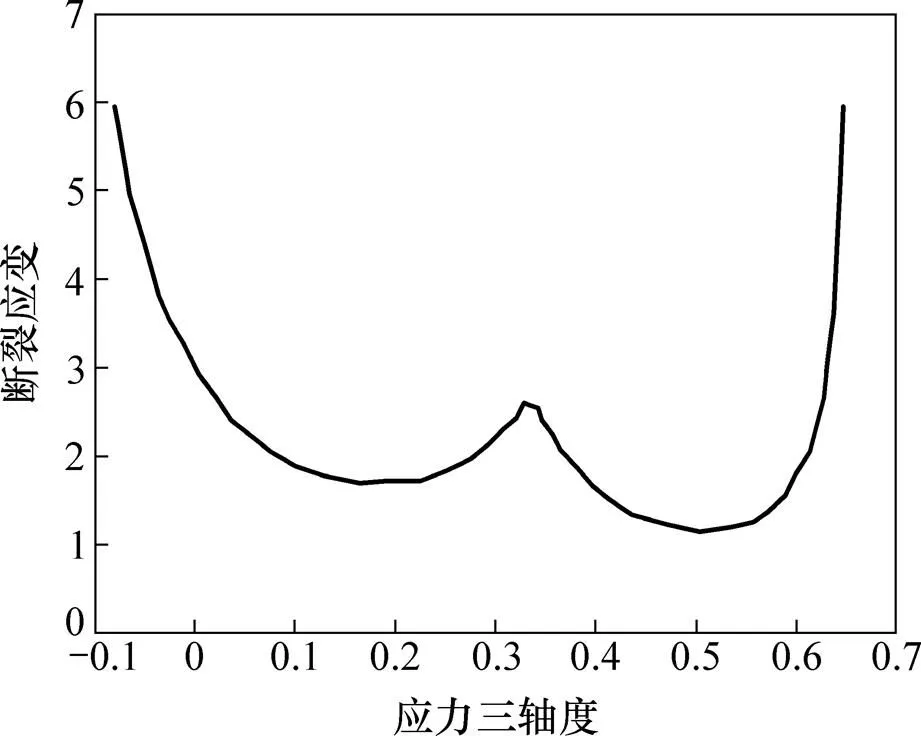

對于DP800材料的GISSMO失效參數,ANDRADE等[15]通過不同應力狀態下的準靜態試驗,得出了等效斷裂塑性應變、臨界塑性應變與應力三軸度的關系,如圖2所示。其中失效參數=2,=2.5,且材料應變率對失效參數的影響可忽略不計。ANDRADE等[15]采用已得到的失效參數對汽車的B柱結構進行了碰撞仿真,其結果表明采用了GISSMO失效準則的仿真實驗中預測的變形及整體彎曲形式與試驗測試結果高度吻合,準確地反映了結構在碰撞中的失效行為,驗證了該準則及其參數對于DP800材料失效行為描述的準確性。

1—斷裂塑性應變;2—臨界塑性應變。

圖2 斷裂塑性應變及臨界塑性應變與應力三軸度的關系[15]

Fig. 2 Relationship between fracture plastic strain, critical plastic strain and stress triaxiality[15]

對于V-M應變失效準則,即等效塑性應變失效準則,因其具有簡便性而在碰撞仿真領域得到了廣泛應用。等效塑性應變的計算公式為

式中:eff為等效塑性應變;1,2和3分別為第1,第2和第3主應變。

該準則沒有考慮不同應力狀態對斷裂應變的影響,即當單元的等效塑性應變達到等效斷裂塑性應變時,單元即從計算中消失。根據其定義,本文將單軸拉伸的等效塑性斷裂應變定義為V-M應變失效的閾值,根據試驗結果可知V-M等效斷裂塑性應變為1。

由于需要采用有限元仿真對不同失效準則的影響開展研究,為確保仿真方法的準確性,分別依據材料的GISSMO失效準則與V-M應變失效準則對簡單試樣進行仿真,GISSMO準則按文獻[15]進行參數設置,V-M斷裂應變設置為1,單元類型設置為全積分線性殼單元,厚度方向設置5個積分點,單元邊長為0.5 mm。

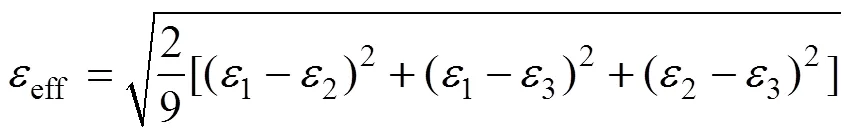

將斷裂前一時刻試樣應變場分布的仿真結果與試驗結果[15]對比,如圖3所示。由圖3可以看出:在拉伸、缺口拉伸、0°剪切與45°剪切的應力狀態下,通過GISSMO仿真得到的應變場分布與試驗結果基本吻合。

(a) 試驗結果,拉伸狀態[15];(b) 試驗結果,缺口拉伸狀態[15];(c) 試驗結果,0°剪切狀態[15]; (d) 試驗結果,45°剪切狀態[15];(e) GISSMO失效準則,拉伸狀態;(f) GISSMO失效準則,缺口拉伸狀態; (g) GISSMO失效準則,0°剪切狀態;(h) GISSMO失效準則,45°剪切狀態;(i) V-M失效準則,拉伸狀態; (j) V-M失效準則,缺口拉伸狀態;(k) V-M失效準則,0°剪切狀態;(l) V-M失效準則,45°剪切狀態

采用V-M應變失效準則的仿真結果,除單軸拉伸與0°剪切的應力狀態外,其他應力狀態下的仿真結果均與試驗結果存在較大差異。對于缺口拉伸與45°剪切,在V-M應變失效準則下,斷裂前單元的塑性應變明顯大于真實應變,實際材料在較小應變時就已經失效。

V-M與GISSMO失效準則下材料的應力?應變關系如圖5所示。由圖5可知:即使對于單軸拉伸試驗,由于GISSMO準則考慮了損傷與應力的耦合,材料的應力?應變曲線展現出頸縮之后的應力減弱現象。

綜上所述,本文在材料多應力狀態拉伸試驗的有限元模型中對于GISSMO失效模型參數的設置是準確的,可以在結構碰撞仿真中采取同樣的設置方法。另外,由GISSMO失效準則與V-M應變失效準則的仿真結果進行對比可知:GISSMO失效準則在表現材料失效行為方面比V-M應變失效準則更準確。

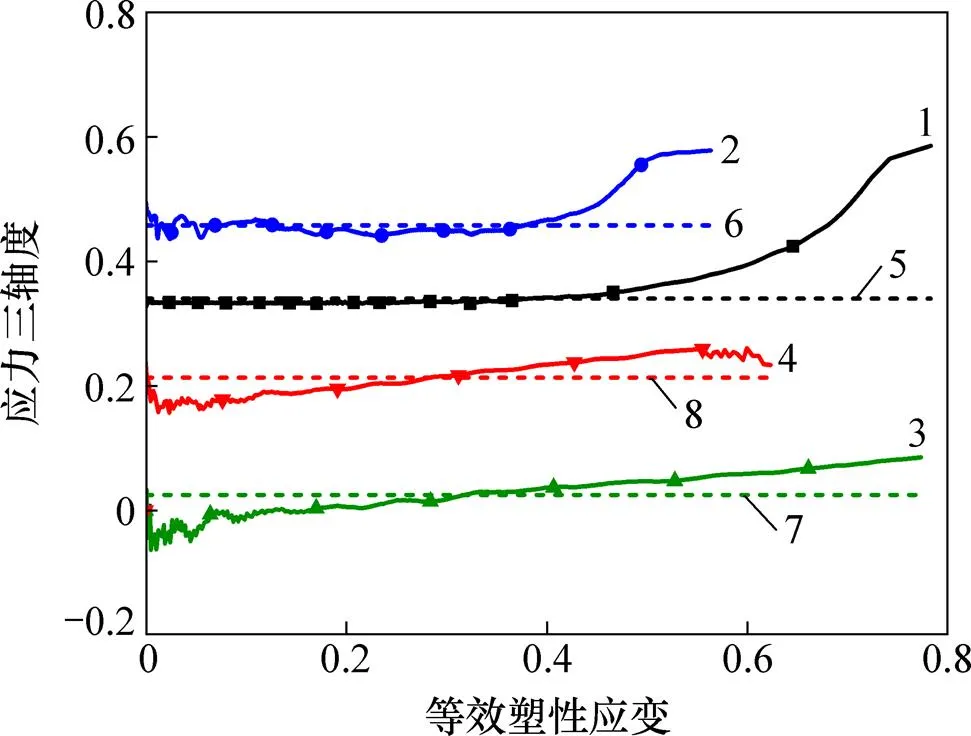

1—拉伸;2—缺口拉伸;3—0°剪切;4—45°剪切; 5—=0.340;6—=0.458; 7—=0.025;8—=0.213。

1—V-M;2—GISSMO。

3 吸能裝置碰撞仿真

針對列車常用的薄壁擠壓式吸能裝置與壓潰式吸能裝置,分別采用不考慮失效,考慮V-M應變失效準則,考慮GISSMO失效準則開展碰撞仿真研究,探究不同類型吸能裝置仿真結果受失效準則的影響,以期指導結構設計中對材料性能的需求。

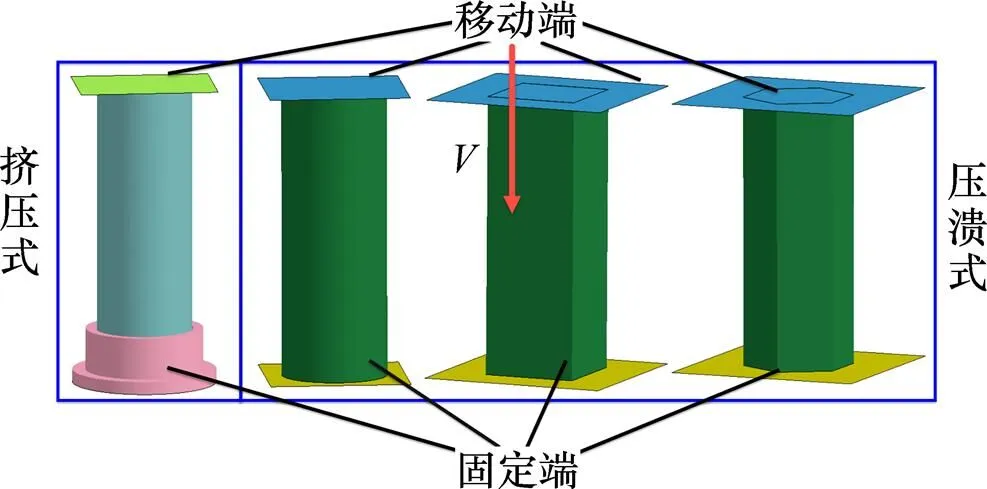

擠壓式吸能裝置為薄壁圓管,圓管半徑為75 mm;壓潰式吸能裝置為簡單薄壁管結構,截面形狀分別為圓形、正方形與正六邊形,內切圓的半徑為75 mm,軸向高度均為400 mm。4組吸能裝置的吸能管壁厚均為4 mm,單元邊長為2 mm,吸能裝置結構示意圖如圖6所示。

圖6 吸能裝置結構示意圖

圖7 GISSMO準則單元邊長修正曲線

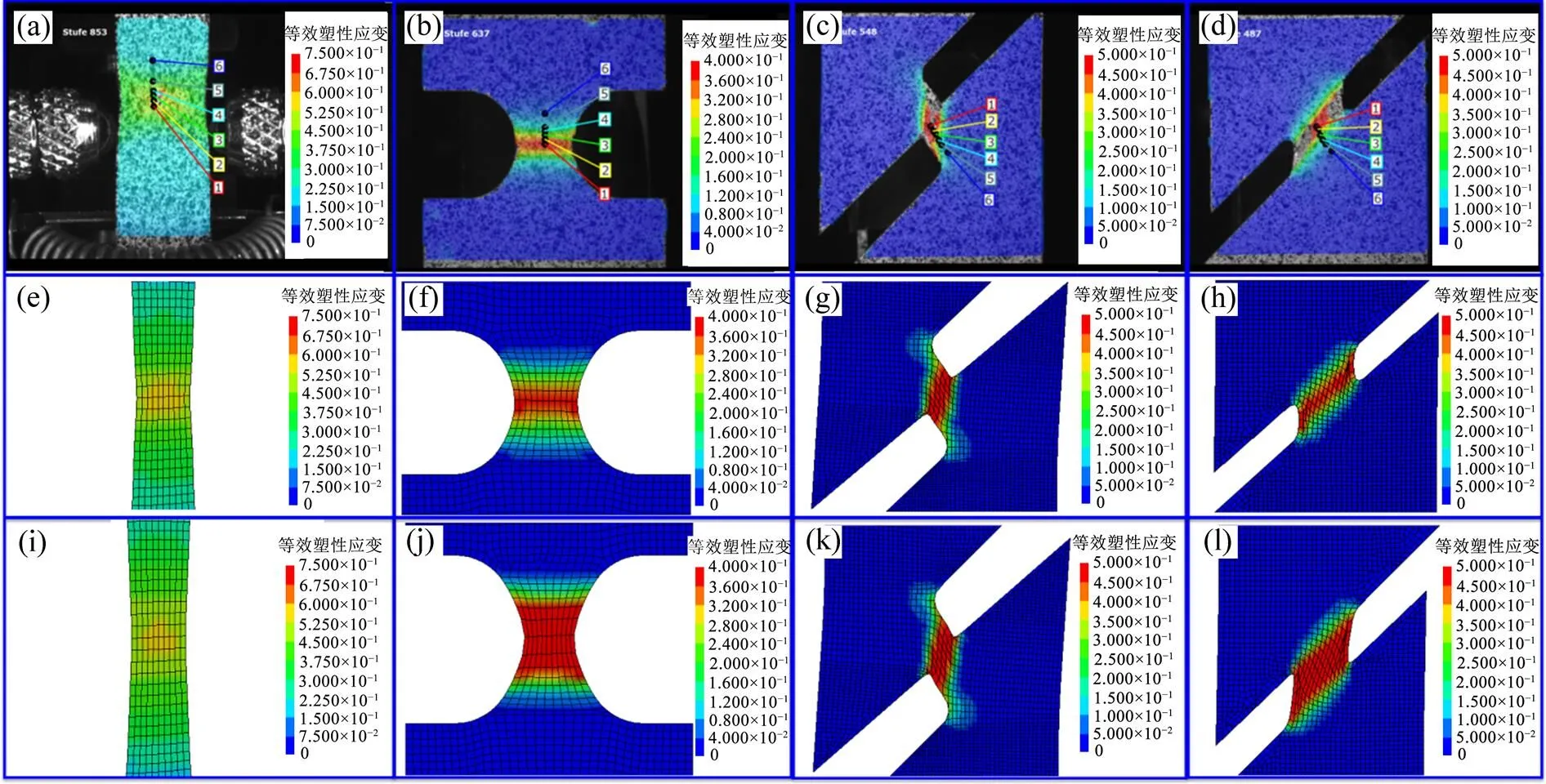

3.1 碰撞過程中應力三軸度的變化

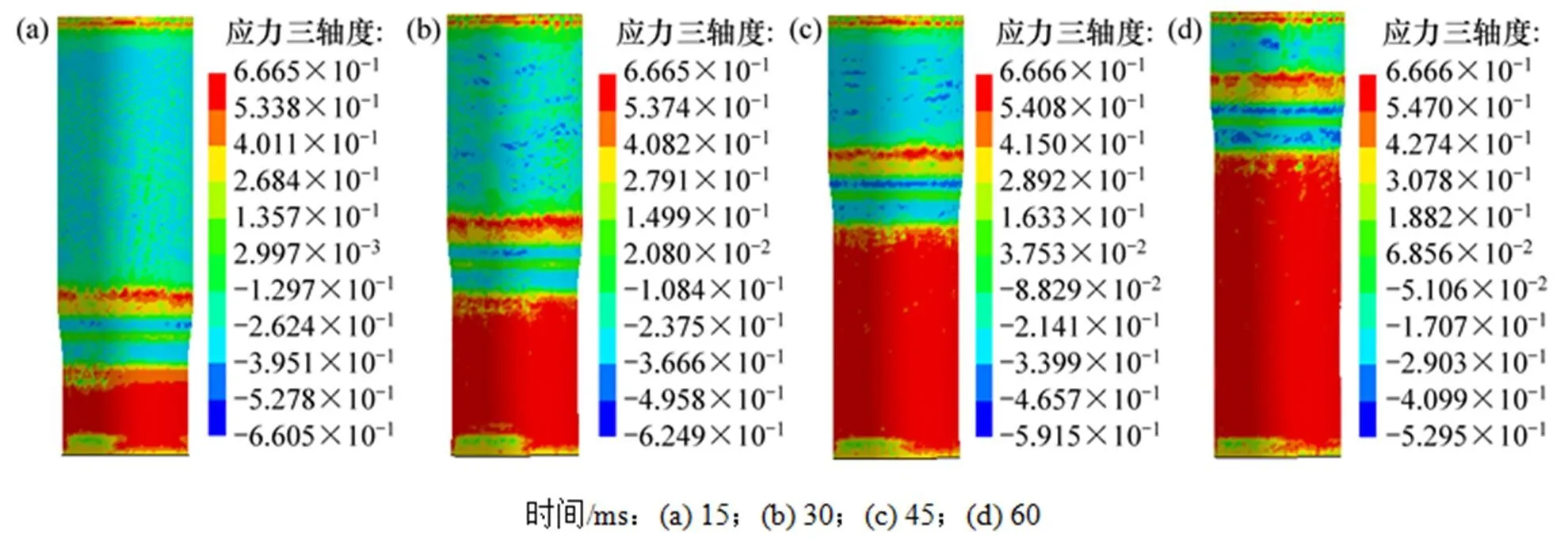

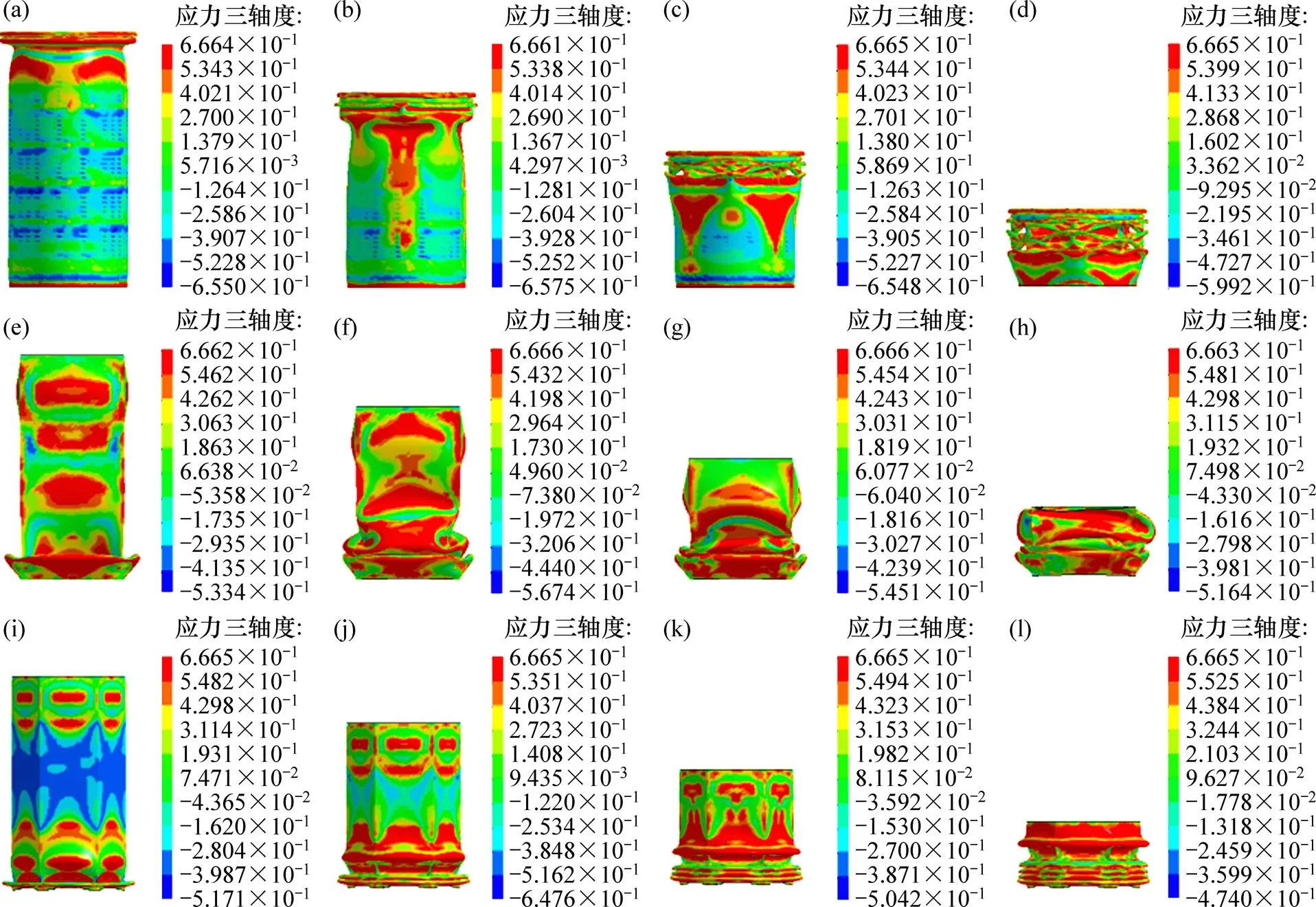

對于擠壓式吸能裝置,在不考慮失效時,薄壁圓管擠壓完成后的應力三軸度是均勻分布的。擠壓式吸能裝置應力三軸度分布云圖如圖8所示。由圖8可知:在受到擠壓之后應力三軸度均為0.667左右,大于單軸拉伸時的應力三軸度0.333。

對于壓潰式吸能裝置,在不考慮失效時,不同截面薄壁管壓潰過程中的應力三軸度分布如圖9所示。由圖9可知:在軸向壓潰過程中,不同位置處的應力三軸度不同,且處于不斷變化的狀態。根據應力三軸度的計算公式,對于平面殼單元,應力三軸度范圍為?0.667~+0.667。在壓潰過程中,褶皺形成的塑性鉸附近均會出現應力三軸度的峰值。而對于試驗中的單軸拉伸試樣,其應力三軸度基本在0.333附近波動。材料在不同應力三軸度下的斷裂應變差異較大,如果僅以此種拉伸情況下的斷裂特性代表材料在全應力狀態下的斷裂特性并用于吸能裝置仿真必然使仿真結果出現較大差異。

綜上可知,對于上述2類吸能裝置,在受載過程中的應力三軸度均不是保持0.333不變,以材料在單軸拉伸狀態下的斷裂應變作為結構變形中的恒定斷裂應變是不合理的,因此,有必要對材料的斷裂應變受應力三軸度的影響進行研究,同時在結構碰撞仿真中應優先采用考慮應力三軸度的失效準則。

3.2 變形模式

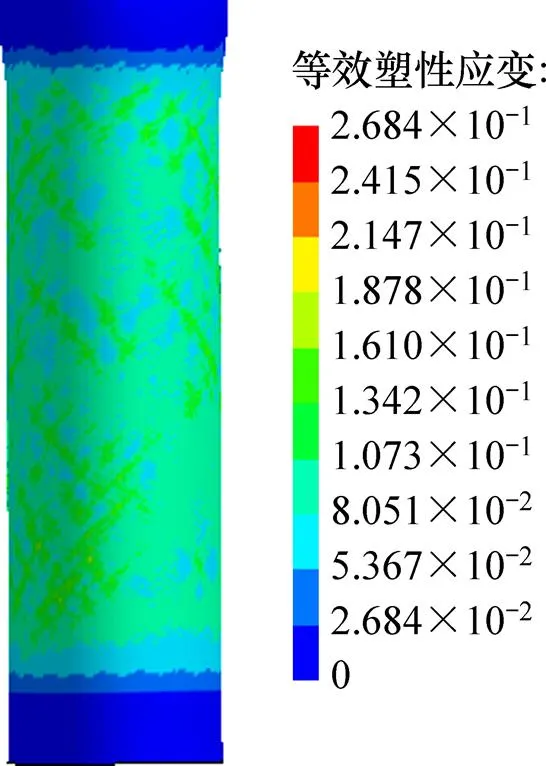

擠壓式吸能裝置應變分布云圖如圖10所示。由圖10可知:在整個變形過程中,其等效塑性應變的最大值小于0.27,距離材料在對應應力三軸度下的斷裂應變還有一定的差距,整個變形過程中均沒有出現結構的斷裂,故不考慮失效與失效準則的選取均未對結構的變形模式產生影響。

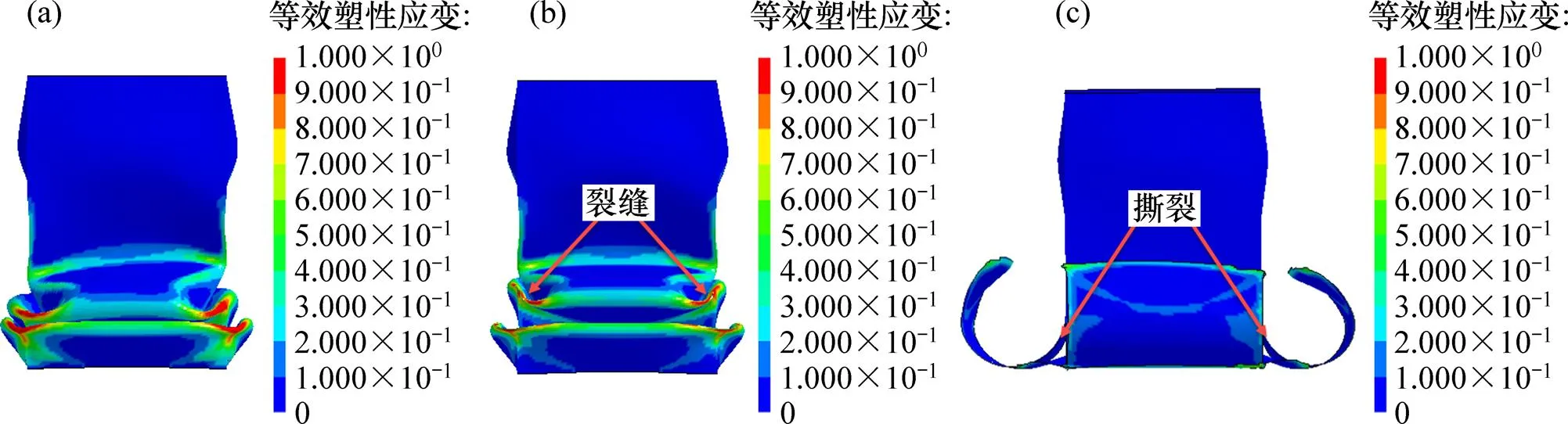

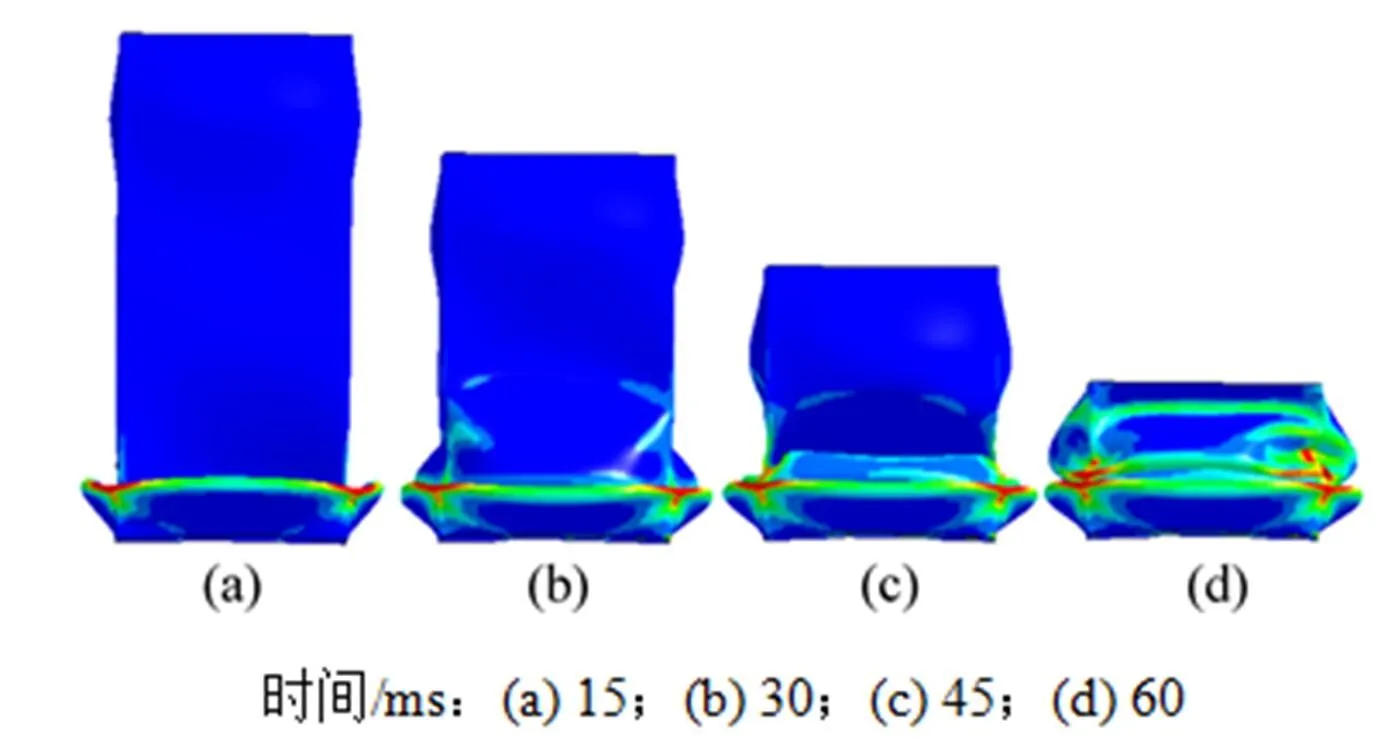

對于壓潰式吸能裝置,由于變形過程中形成了塑性鉸,塑性應變較大,不同失效準則下的變形模式出現明顯差異。以截面為正方形的薄壁結構為例進行分析,不同失效準則下結構變形模式如圖11所示。

對于未考慮失效的模型NONE,單元可以無限制變形,雖然結構棱邊附近單元的塑性應變已經超過1.0,但仍然沒有出現單元失效現象。

對于V-M應變失效準則,在結構4條棱邊附近的塑性鉸處的塑性應變達到同期應變場分布的最大值,由于斷裂應變設置為1.0,當局部單元塑性應變達到斷裂應變1.0時,單元消失,即裂紋產生。但由于設置的失效標準較高,斷裂僅出現在局部邊角,結構的整體的塑性鉸形成的變形模式未發生明顯改變。從宏觀變形來看,采用V-M應變失效準則與未考慮失效的變形模式差異較小。

圖8 擠壓式吸能裝置應力三軸度分布云圖

(a) 圓形管,15 ms;(b) 圓形管,30 ms;(c) 圓形管,45 ms;(d) 圓形管,60 ms; (e) 正方形管,15 ms;(f) 正方形管,30 ms;(g) 正方形管,45 ms;(h) 正方形管,60 ms; (i) 正六邊形管,15 ms;(j) 正六邊形管,30 ms;(k) 正六邊形管,45 ms;(l)正六邊形管,60 ms

圖10 擠壓式吸能裝置應變分布云圖

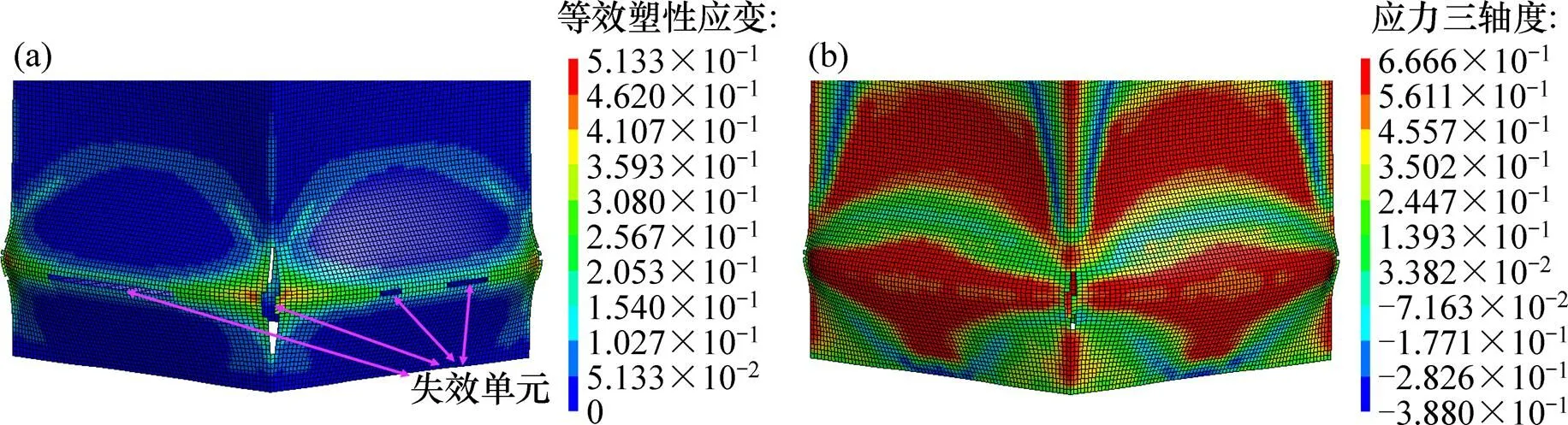

對于GISSMO失效準則,結構發生了大面積的撕裂。結構在變形過程中的應力三軸度較大,而對于DP800材料,應力三軸度超過0.333后再繼續增大,將導致斷裂應變減少,顯然結構變形過程中單元塑性應變更容易超過失效標準,故斷裂會大面積發生。斷裂出現的初始位置如圖12(a)所示。雖然此時單元的最大塑性應變在0.52以內,但前一步計算的應力三軸度基本在0.45以上,應力狀態分布如圖12(b)所示。根據失效準則,最大塑性應變已經超過了準則中對應應力三軸度下的斷裂應變,故斷裂的初始位置是準確的。伴隨著壓潰的持續進行,初始萌生的裂縫會持續擴展,在塑性鉸位置完全斷裂,并在棱邊出現持續的撕裂現象。

由于仿真中使用GISSMO失效準則使得結構失效比較嚴重,為確保仿真中失效行為是由材料性質引起的而不是仿真的失誤,參考汽車用某種金屬板材的參數[18],設置GISSMO準則中材料的斷裂應變,同時取消應力和損傷的耦合,斷裂應變與應力三軸度關系如圖13所示。根據失效準則的算法,此處應力和損傷的耦合設置僅影響失效后的應力是否減弱,不會影響失效行為的出現。新的斷裂應變下結構變形模式仿真結果如圖14所示。由圖14可知:在斷裂應變增加之后,結構的失效行為明顯減少,說明仿真結果的差異的確是由材料本身的性質引起的。對于DP800這種斷裂應變較小的材料在結構壓潰過程中會產生比較嚴重的撕裂行為。

(a) 不考慮失效;(b) V-M失效準則;(c) GISSMO失效準則

(a) 初始斷裂位置;(b) 應力狀態分布

綜上所述,失效準則的選取對變形較大的壓潰式吸能裝置碰撞仿真中的變形模式影響顯著。在材料具備與DP800相似的斷裂特性時,與未考慮失效的仿真及V-M應變失效準則下的仿真相比,GISSMO失效準則下結構發生了更大面積的斷裂行為,整體變形由塑性鉸形成變為撕裂,差異顯著。

圖13 斷裂應變與應力三軸度關系[18]

圖14 新的斷裂應變下結構變形模式仿真結果

3.3 壓潰力與能量吸收

對于擠壓式吸能裝置,由于變形中的塑性應變較小,未達到材料的臨界失穩應變,故未出現損傷與應力耦合導致的單元應力減弱。同時由于失效準則的選取對其變形模式未產生明顯影響,故未考慮失效與失效準則的選取沒有對結構的碰撞力與能量吸收產生明顯影響。

對于壓潰式吸能裝置,不同失效準則下結構壓潰力和能量吸收曲線如圖15所示。從圖15(a)可以看出:在初始時刻,由于塑性應變較小,斷裂尚未發生,3個模型產生的初始峰值力基本重合。隨著變形的繼續,變形模式的明顯差異引起壓潰力的不同。在V-M應變失效準則下,局部斷裂未影響整體變形模式,變形比較充分,壓潰力沒有發生明顯的變化。但對于GISSMO失效準則,結構的撕裂行為代替了原有的塑性鉸的形成。變形過程中的碰撞力來源變為結構棱邊的持續撕裂。撕裂過程中的撕裂力比塑性鉸依次形成的壓潰力更加平穩,但數值更小,故導致了壓潰力在峰值之后的急劇下降,并維持在較低水平。對于GISSMO失效準則,由于考慮了損傷累積與應力減弱的耦合,臨界失穩應變之后的應力減弱也在一定程度上減弱了碰撞過程中的壓潰力。上述2個因素導致了結構能量吸收減少,最終的能量吸收水平僅為原始的20%。

(a) 壓潰力?位移曲線;(b) 能量吸收?位移曲線

綜上可知:不同失效準則對變形較大的壓潰式吸能裝置碰撞仿真中的壓潰力與能量吸收等碰撞特性影響顯著。當材料具備與DP800相似的斷裂特性時,與未考慮失效的仿真結果及V-M應變失效準則下的仿真結果相比,采用GISSMO失效準則的仿真中結構發生了更大面積的斷裂行為,整體變形由塑性鉸形成變為撕裂,結構的壓潰力與能量吸收比未考慮失效及V-M應變失效準則下的更小,即對于使用DP800材料的壓潰式吸能裝置,實際的壓潰試驗得到的壓潰力與能量吸收將明顯小于不考慮失效及V-M應變失效準則下的仿真計算值。因此,在進行吸能裝置設計中應避免采用具有類似斷裂特性的材料,盡量選擇斷裂應變較大的材料,以保證吸能裝置的吸能性能。

4 結論

1) 對于各向同性韌性材料的失效行為,GISSMO失效準則考慮了應力狀態、損傷累積、網格尺寸效應以及殼單元彎曲等方面,比V-M應變失效準則考慮更全面,在模擬各向同性韌性材料失效行為方面具有突出的優勢,對于此類材料失效行為的研究,建議采用此種失效準則。

2) 不同類型的吸能裝置在受載過程中,應力三軸度處于不斷的變化之中,僅用單一恒定斷裂應變判斷材料的失效是遠遠不夠的,應研究材料失效行為受應力狀態的影響,并在結構仿真中優先采用考慮了應力三軸度的失效準則。

3) 對于擠壓式吸能裝置的碰撞仿真,由于變形過程中塑性應變較小,變形模式、壓潰力及吸能量基本不受失效準則影響;對于變形較大的壓潰式吸能裝置的碰撞仿真,基于DP800的材料失效特性,與未考慮失效及V-M應變失效準則下的仿真結果相比,使用GISSMO失效準則的仿真中結構會出現塑性鉸的斷裂與沿結構的棱邊的撕裂等失效行為,結構的壓潰力與能量吸收減少,該仿真結果與實際結果更接近,不同失效準則對該種吸能裝置的碰撞仿真結果影響顯著,結構碰撞仿真中應該優先采用GISSMO失效準則。

4) 對于使用DP800材料的壓潰式吸能裝置,由于該材料斷裂應變較小,實際的壓潰試驗得到的壓潰力與能量吸收將明顯小于不考慮失效及V-M應變失效準則下的仿真結果,在結構設計的材料選擇中,應該盡量選用斷裂應變較大的材料以保證吸能裝置的吸能特性。

[1] 朱濤, 肖守訥, 楊超, 等. 機車車輛被動安全性研究綜述[J]. 鐵道學報, 2017, 39(5): 22?32. ZHU Tao, XIAO Shoune, YANG Chao, et al. State-of-the-art development of passive safety of rolling stocks[J]. Journal of the China Railway Society, 2017, 39(5): 22?32.

[2] 雷成, 肖守訥, 羅世輝, 等. 軌道車輛耐碰撞性研究進展[J]. 鐵道學報, 2013, 35(1): 31?40. LEI Cheng, XIAO Shoune, LUO Shihui, et al. State-of-the-art research development of rail vehicles crashworthiness[J]. Journal of the China Railway Society, 2013, 35(1): 31?40.

[3] 趙華, 吳英龍, 王萌. 汽車碰撞仿真研究進展[J]. 哈爾濱理工大學學報, 2012, 17(4): 27?33. ZHAO Hua, WU Yinglong, WANG Meng. The status quo of FEM simulation on vehicle collision[J]. Journal of Harbin University of Science and Technology, 2012, 17(4): 27?33.

[4] 趙效東. 海洋工程結構物碰撞失效準則研究[D]. 哈爾濱: 哈爾濱工程大學船舶工程學院, 2010: 27?69. ZHAO Xiaodong. Research of failure criterion of offshore structural collision[D]. Harbin: Harbin Engineering University. School of Naval Architecture, 2010: 27?69.

[5] 劉敬喜, 崔濛, 龔榆峰. 船舶碰撞仿真失效準則比較[J]. 中國艦船研究, 2015, 10(4): 79?85. LIU Jingxi, CUI Meng, GONG Yufeng. A comparative study of failure criteria in ship collision simulations[J]. Chinese Journal of Ship Research, 2015, 10(4): 79?85.

[6] 張志強, 李華峰, 張詠鷗, 等. 失效準則在船舶碰撞破壞中的應用研究[J]. 艦船科學技術, 2017, 39(1): 56?62. ZHANG Zhiqiang, LI Huafeng, ZHANG Yongou, et al. An application research on failure criteria of collision damage in ship structures[J]. Ship Science and Technology, 2017, 39(1): 56?62.

[7] 陳繼恩. 基于應力三軸度的材料失效研究[D]. 武漢: 華中科技大學船舶與海洋工程學院, 2012: 62?63. CHEN Jien. Research of material failure basic on stress triaxiality[D]. Wuhan: Huazhong University of Science and Technology. School of Naval Architecture and Ocean Engineering, 2012: 62?63.

[8] NEUKAMM F, FEUCHT M, ROLL K, et al. On closing the constitutive gap between forming and crash simulation[C]// Proceedings of the 10th International LS-DYNA Users Conference. Detroit, USA: Livermore Software Technology Corp, 2008: 21?31.

[9] NEUKAMM F, FEUCHT M, HAUFE A. Considering damage history in crashworthiness simulations[C]//Proceedings of the 7th European LS-DYNA Users Conference. Salzburg, Austria: DYNAmore GmbH, 2009: 1?9.

[10] HAUFE A, FEUCHT M, NEUKAMM F. The challenge to predict material failure in crashworthiness applications: simulation of producibility to serviceability[C]//Predictive Modeling of Dynamic Processes. Boston, USA: Springer, 2009: 67?88.

[11] FEUCHT M, NEUKAMM F, HAUFE A. A phenomenological damage model to predict material failure in crashworthiness applications[C]//Recent Developments and Innovative Applications in Computational Mechanics. Berlin, Germany: Springer, 2011: 143?153.

[12] EFFELSBERG J, HAUFE A, FEUCHT M, et al. On parameter identification for the GISSMO damage model[C]//Proceedings of the 12th International LS-DYNA Users Conference. Detroit, USA, 2012: 1?10.

[13] HAUFE A, ANDRADE F, FEUCHT M, et al. The forming-to-crash simulation process chain: new challenges and efficient modeling techniques[C]//Proceedings of the International Conference of New Developments in Sheet Metal Forming. Fellbach, Germany, 2014: 1?5.

[14] ANDRADE F, FEUCHT M, HAUFE A. On the prediction of material failure in LS-DYNA: a comparison between GISSMO and DIEM[C]//Proceedings of the 13th International LS-DYNA Users Conference. Detroit, USA, 2014: 1?10.

[15] ANDRADE F X C, FEUCHT M, HAUFE A, et al. An incremental stress state dependent damage model for ductile failure prediction[J]. International Journal of Fracture, 2016, 200(1/2): 1?24.

[16] H?RLING D. Parameter identification of GISSMO damage model for DOCOL 1200M : A study on crash simulation for high strength steel sheet components[D]. Karlstad, Sweden: Karlstad University. Faculty of Health, Science and Technology, 2015: 1?33.

[17] CHALAVADI S K. Parameter identification of GISSMO damage model for DOCOL 900M high strength steel alloy: Usage of a general damage model coupled with material modeling in LS-DYNA for Advanced high strength steel crashworthiness simulations[D]. Trolatan, Sweden: University West. Department of Engineering Science, 2017: 1?12.

[18] 莊華曄, 田雨苗, 賴興華. 金屬板材不同應力狀態斷裂試驗及斷裂模型建立[J]. 汽車工藝與材料, 2016(11): 43?47. ZHUANG Huaye, TIAN Yumiao, LAI Xinghua. Fracture test and fracture model establishment of sheet metal under different stress states[J]. Automobile Technology and Material, 2016(11): 43?47.

[19] 賴興華, 王磊, 李潔, 等. 鋁型材防撞梁的碰撞斷裂失效表征[J]. 清華大學學報(自然科學版), 2017, 57(5): 504?510. LAI Xinghua, WANG Lei, LI Jie, et al. Characterization of the fracture of an aluminum alloy anticollision-beam to impact loading[J].Journal of Tsinghua University(Science and Technology), 2017, 57(5): 504?510.

[20] 蔡恒君, 胡靖帆, 宋仁伯, 等.800MPa級冷軋雙相鋼的動態變形行為及本構模型[J].工程科學學報, 2016, 38(2): 213?222. CAI Hengjun, HU Jingfan, SONG Renbo, et al. Constitutive model and dynamic deformation behavior of 800 MPa grade cold-rolled dual phase steel[J]. Chinese Journal of Engineering, 2016, 38(2): 213?222.

Failure behavior and collision characteristics of energy-absorbing structures considering material failure criteria

FENG Yue1, XIAO Shoune1, ZHU Tao1, YANG Bing1, YANG Guangwu1, CHE Quanwei2

(1. State Key Laboratory of Traction Power, Southwest Jiaotong University, Chengdu 610031, China; 2. CRRC Qingdao Sifang Co. Ltd., Qingdao 266111, China)

By analyzing the five basic characteristics of the failure criterion of general incremental stress state dependent damage model (GISSMO), DP800 was selected as the basic material, and the accuracy of GISSMO for predicting isotropic ductile material failure behavior during simulation application was verified through three aspects, including strain distribution, the stress triaxiality of failure element and the relationship between stress and strain. Furthermore, the failure behavior and collision characteristics of squeezing and crushing energy-absorbing structures commonly used in the rolling stocks were simulated and compared in conditions of no failure criteria, V-M strain failure criterion and GISSMO failure criterion. The results show that the GISSMO failure criterion has great advantages in describing the failure behavior of isotropic ductile materials. The stress triaxiality of the energy-absorbing structure is constantly changing in the process of axial collision, and the simulation with GISSMO failure criterion, which takes the stress triaxiality into consideration, produces more accurate results. For crushing energy-absorbing structure, when the fracture strain of the material is small, adopting GISSMO failure criterion will cause a large-area failure behavior of the structure and reduction of the collision force and energy absorption. In the design of energy-absorbing structure, a material with a larger fracture strain should be selected.

rolling stocks; crashworthiness; energy-absorbing structure; failure criterion

10.11817/j.issn.1672?7207.2019.02.031

O313.4;U270.2

A

1672?7207(2019)02?0487?10

2018?03?12;

2018?05?11

國家自然科學基金資助項目(U1534209);國家重點研發計劃項目(2016YFB1200404);牽引動力國家重點實驗室自主課題(2017TPL_Z1, 2015TPL_T013)(Project(U1534209) supported by the National Natural Science Foundation of China; Project (2016YFB1200404) supported by the National Key Research and Development Program of China; Projects(2017TPL_Z1, 2015TPL_T013) supported by Independent Research Program of State Key Laboratory of Traction Power)

朱濤,博士,副研究員,從事機車車輛設計與理論研究;E-mail:zhutao034@swjtu.cn

(編輯 伍錦花)