陶瓷外墻磚干法造粒坯料顆粒與膨潤(rùn)土含量的影響

余冬玲 ,劉子碩 ,黃韓凌燕

(1. 景德鎮(zhèn)陶瓷大學(xué) 機(jī)械電子工程學(xué)院,江西 景德鎮(zhèn) 333403;2. 景德鎮(zhèn)陶瓷大學(xué) 陶瓷美術(shù)學(xué)院,江西 景德鎮(zhèn) 333403)

0 引 言

眾所周知,陶瓷行業(yè)“球磨-噴霧”濕法造粒制粉工藝帶來的高污染、高能耗等局限性問題已嚴(yán)重制約建筑陶瓷行業(yè)的發(fā)展[1-2],而干法造粒制粉工藝能夠在很大程度上改善高污染、高能耗等問題,是建筑陶瓷行業(yè)原料制備車間可持續(xù)發(fā)展的主要方向之一[3-5],但干法造粒制粉工藝制備的坯料顆粒存在流動(dòng)性偏差、分散性不均勻、壓縮率偏小、成份不均等問題[6-10],導(dǎo)致干法造粒制粉工藝一直未獲得行業(yè)認(rèn)可。因此,優(yōu)化干法造粒制粉工藝對(duì)建筑陶瓷行業(yè)發(fā)展具有深遠(yuǎn)意義。

膨潤(rùn)土是陶瓷外墻磚干法造粒原材料之一,其粘結(jié)力強(qiáng)、可塑性高、脫膜好、透氣性優(yōu)、高溫濕態(tài)環(huán)境下物理化學(xué)性能穩(wěn)定等特點(diǎn)使其成為影響陶瓷外墻磚干法造粒坯料顆粒流動(dòng)性優(yōu)劣、有效顆粒含量高低的關(guān)鍵因素之一。筆者針對(duì)干法造粒坯料顆粒的流動(dòng)性指數(shù),坯料顆粒級(jí)配以及顆粒的球形度,檢測(cè)坯料顆粒的休止角、壓縮度、平板角、均齊度、凝聚度,篩選坯料顆粒,測(cè)量坯料顆粒球形度,基于測(cè)定的物性參數(shù),分析獲取坯料顆粒的流動(dòng)性指數(shù)、坯料顆粒合格率以及顆粒球形度,從而研究陶瓷外墻磚干法造粒坯料顆粒與膨潤(rùn)土含量的影響,優(yōu)化干法造粒制粉過程的造粒參數(shù),改善坯料的顆粒物理性能及造粒效果。其研究成果對(duì)干法造粒制粉工藝在建筑陶瓷行業(yè)全面推廣具有一定的實(shí)踐指導(dǎo)意義。

1 實(shí)驗(yàn)過程

1.1 坯料制備

以黏土類、石英類、長(zhǎng)石類等超細(xì)粉體為原料,詳細(xì)的原料名稱、產(chǎn)地、比例及粒徑大小如表1實(shí)驗(yàn)原料所示。按一定質(zhì)量比配置造粒添加劑溶液,其組成成分及作用詳見表2實(shí)驗(yàn)造粒添加劑溶液。

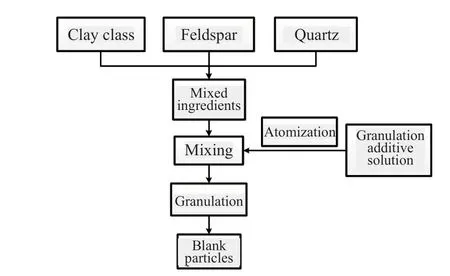

使用建筑陶瓷干法造粒制粉試驗(yàn)樣機(jī)制備陶瓷外墻磚坯料顆粒,主軸轉(zhuǎn)速為2800 RPM,混料時(shí)間為2.5 min,造粒時(shí)間為40 s,基于不同膨潤(rùn)土含量對(duì)2.5 kg原料進(jìn)行干法造粒,造粒過程如圖1坯料制備工藝流程圖。將粉體原料加入造粒室內(nèi)充分混合均勻;按表2配制造粒添加劑溶液經(jīng)壓力式噴嘴霧化加入造粒室內(nèi),實(shí)現(xiàn)細(xì)粉體原料造粒成形;將制備好的坯料顆粒取出以待檢測(cè)分析。

1.2 檢測(cè)分析

采用多功能智能粉體物性測(cè)試儀(型號(hào):BT-1001,丹東百特儀器有限公司)對(duì)坯料顆粒的休止角、壓縮度、平板角、均齊度、凝聚度進(jìn)行檢測(cè)以評(píng)判坯料顆粒的流動(dòng)性指數(shù);用分樣網(wǎng)篩(規(guī)格:20目、30目、40目、50目、60目、70目、80目,安平縣鑫隆絲網(wǎng)制品廠)對(duì)坯料顆粒篩分獲得坯料的粒度分布及合格率,其中顆粒粒度分布的評(píng)價(jià)標(biāo)準(zhǔn)為20-80目為合格,30目、60目為良,40目、50目為優(yōu),20目以上及80目以下為不合格;球形度的檢測(cè)方法是采用顆粒Wadell球形度的測(cè)量方法,其測(cè)量原理是:顆粒在層流狀態(tài)時(shí),自由沉降速度與顆粒的形狀有關(guān),其關(guān)系可由Stokes形狀系數(shù)K與顆粒的Wadell球形度ψ的關(guān)聯(lián)確定[11]。

圖1 坯料制備工藝流程圖Fig.1 Process flow chart of blank preparation

2 實(shí)驗(yàn)結(jié)果分析

2.1 膨潤(rùn)土含量對(duì)流動(dòng)性指數(shù)的影響分析

基于不同膨潤(rùn)土含量采用干法造粒制粉技術(shù)制備坯料顆粒,并對(duì)其物理性能進(jìn)行檢測(cè)分析,結(jié)果如表3所示。由表3可知:當(dāng)膨潤(rùn)土含量逐漸增大且小于5%時(shí),坯料顆粒的休止角、壓縮度、平板角、均齊度、凝聚度均呈減小趨勢(shì),坯料顆粒流動(dòng)性指數(shù)逐漸增大;當(dāng)膨潤(rùn)土含量為5%時(shí),坯料顆粒的休止角、壓縮度、平板角、均齊度、凝聚度均呈減小趨勢(shì),坯料顆粒流動(dòng)性指數(shù)基本為最小值;當(dāng)膨潤(rùn)土含量大于5%時(shí),坯料顆粒的休止角、壓縮度、平板角、均齊度、凝聚度基本呈增大趨勢(shì),坯料顆粒流動(dòng)性指數(shù)逐漸減小。綜上可知:當(dāng)膨潤(rùn)土含量為5%時(shí),坯料顆粒流動(dòng)性指數(shù)達(dá)到最優(yōu)值。

2.2 膨潤(rùn)土含量對(duì)坯料顆粒合格率的影響分析

基于不同膨潤(rùn)土含量采用干法造粒制粉技術(shù)分別制備坯料顆粒,并對(duì)坯料顆粒篩分,實(shí)驗(yàn)結(jié)果如圖2不同膨潤(rùn)土含量坯料的粒度分布曲線圖所示,由圖2可以看出,膨潤(rùn)土含量為1%時(shí),坯料顆粒合格率約為82.1%;膨潤(rùn)土含量為3%時(shí),坯料顆粒合格率約為82.7%;膨潤(rùn)土含量為5%時(shí),坯料顆粒合格率約為85.9%;膨潤(rùn)土含量為7%時(shí),坯料顆粒合格率約為77.6%;膨潤(rùn)土含量為9%時(shí),坯料顆粒合格率約為20.9%。當(dāng)膨潤(rùn)土含量由1%增至5%,顆粒合格率呈遞增趨勢(shì),當(dāng)膨潤(rùn)土含量由5%增至9%,顆粒合格率呈遞減趨勢(shì)。五組實(shí)驗(yàn)制備的坯料粒度分布類似于正態(tài)分布,顆粒的平均粒度隨膨潤(rùn)土含量的增加而增大,細(xì)粉含量隨黏土含量的增加而減少,而膨潤(rùn)土含量為5%時(shí)顆粒粒度分布最接近正態(tài)分布,且優(yōu)良顆粒所占百分比最大。由此說明,當(dāng)膨潤(rùn)土含量為5%時(shí),坯料顆粒合格率達(dá)到最優(yōu)值。

2.3 膨潤(rùn)土含量對(duì)顆粒球形度的影響分析

表3 膨潤(rùn)土含量與流動(dòng)性指數(shù)關(guān)系Tab.3 Relationship between bentonite content and liquidity index

基于不同膨潤(rùn)土含量采用干法造粒制粉技術(shù)分別制備坯料顆粒,并測(cè)量各粒度顆粒的球形度,實(shí)驗(yàn)結(jié)果如圖3不同膨潤(rùn)土含量坯料粒徑與顆粒球形度關(guān)系曲線所示。由圖3可以看出,膨潤(rùn)土含量為1%時(shí),平均顆粒球形度約為0.24;膨潤(rùn)土含量為3%時(shí),平均顆粒球形度約為0.42;膨潤(rùn)土含量為5%時(shí),平均顆粒球形度約為0.71;膨潤(rùn)土含量為7%時(shí),平均顆粒球形度約為0.70;膨潤(rùn)土含量為9%時(shí),平均顆粒球形度約為0.70。粒度自20目至80目變換時(shí),顆粒球形度呈遞減趨勢(shì),粒度變換至80目以上時(shí),顆粒球形度減少至一定值不再變化;隨著膨潤(rùn)土含量的增高,顆粒球形度呈遞增趨勢(shì),增至一定值時(shí)保持穩(wěn)定不變。綜上分析可知,坯料顆粒一定時(shí),顆粒球形度隨膨潤(rùn)土含量增加而升高,且膨潤(rùn)土含量增至5%后顆粒球形度趨于穩(wěn)定值,即膨潤(rùn)土含量為5%時(shí),顆粒球形度達(dá)到最優(yōu)值。

圖3 不同膨潤(rùn)土含量坯料粒徑與顆粒球形度關(guān)系曲線Fig.3 Relationship between particle size andParticlesphericity of different bentonite content

3 仿真結(jié)果分析

根據(jù)陶瓷外墻磚干法造粒試樣機(jī)結(jié)構(gòu)建立模擬區(qū)域,模擬對(duì)象是造粒室內(nèi)顆粒、氣體的分布情況,模擬過程為干法造粒制粉過程。在仿真過程中,顆粒與氣體彼此相互共存,且各自擁有各自的速度、體積分布。

3.1 流動(dòng)性指數(shù)分析

圖4 造粒過程顆粒體積分布剖視云圖Fig.4 Cloud chart of particle volume distribution in granulation process

基于造粒過程顆粒體積分布情況,分別取膨潤(rùn)土含量1%、3%、5%、7%、9%,分析造粒室內(nèi)顆粒體積分布情況,具體祥見圖4造粒過程顆粒體積分布剖視云圖。從造粒過程顆粒體積分布剖視云圖可知,當(dāng)膨潤(rùn)土含量為1%時(shí),造粒過程中造粒室底部存在較多堆積現(xiàn)象,顆粒在造粒室形成的堆積度為0.38,表明造粒顆粒比例較低,造粒效果不佳;當(dāng)膨潤(rùn)土含量為3%時(shí),造粒室底端存在的堆積現(xiàn)象得以改善,顆粒在造粒室形成的堆積度為0.36,表明造粒顆粒比例增大,造粒效果變好;當(dāng)膨潤(rùn)土含量為5%時(shí),造粒過程中造粒室底部堆積現(xiàn)象不明顯,顆粒在造粒室形成的堆積度為0.33,表明造粒比例較高,造粒效果甚佳;當(dāng)膨潤(rùn)土含量為7%時(shí),造粒過程中造粒室底部堆積現(xiàn)象增加,顆粒在造粒室形成的堆積度為0.35,表明造粒顆粒比例降低,造粒效果變差;當(dāng)膨潤(rùn)土含量為9%時(shí),造粒過程中造粒室底部堆積現(xiàn)象嚴(yán)重化,顆粒在造粒室形成的堆積度為0.39,表明造粒顆粒比例低,造粒效果差。仿真結(jié)果表明,膨潤(rùn)土含量為5%時(shí),造粒室內(nèi)顆粒分布較均勻,造粒比例最高,造粒效果最佳,即此時(shí)制備的坯料顆粒流動(dòng)性指數(shù)最高。

圖5 顆粒體積分布云圖Fig.5 Particle volume distribution cloud chart

3.2 坯料顆粒合格率分析

為研究膨潤(rùn)土含量對(duì)坯料顆粒級(jí)配的影響,分別取膨潤(rùn)土含量1%、3%、5%、7%、9%,分析造粒室內(nèi)顆粒體積分布情況,具體祥見圖5顆粒體積分布云圖。當(dāng)膨潤(rùn)土含量為1%時(shí):從顆粒體積分布云圖可知,造粒室底部存在較多堆積現(xiàn)象,且坯料顆粒分散性較差;當(dāng)膨潤(rùn)土含量為3%時(shí):從顆粒體積分布云圖可知,較膨潤(rùn)土含量為1%時(shí)造粒室底部堆積顆粒明顯變少,且坯料顆粒分散性更好;當(dāng)膨潤(rùn)土含量為5%時(shí):從顆粒體積分布云圖可知,造粒室底部存在的堆積現(xiàn)象較膨潤(rùn)土含量為1%、3%時(shí)有所變化,造粒室底部存在的堆積現(xiàn)象不明顯,坯料顆粒分散性較好;當(dāng)膨潤(rùn)土含量為7%時(shí):從顆粒體積分布云圖可知,造粒過程中造粒室底部堆積現(xiàn)象增加,顆粒分散性變差;當(dāng)膨潤(rùn)土含量為9%時(shí):從顆粒體積分布云圖可知,造粒過程中造粒室底部堆積現(xiàn)象嚴(yán)重化,顆粒分散性較差。仿真結(jié)果表明,膨潤(rùn)土含量在5%時(shí),造粒室內(nèi)顆粒分布較均勻,即此時(shí)造粒效果最佳。

4 結(jié) 論

⑴由實(shí)驗(yàn)結(jié)果分析可知:當(dāng)膨潤(rùn)土含量分別為1%、3%、5%、7%、9%時(shí),坯料顆粒流動(dòng)性的流動(dòng)性指數(shù)依次為58.0、69.0、91.0、67.5、58.0,坯料顆粒合格率依次為82.1%、82.7%、85.9%、77.6%、20.9%,平均顆粒球形度依次為0.24、0.42、0.71、0.70、0.70,且當(dāng)膨潤(rùn)土含量為5%時(shí),坯料顆粒流動(dòng)性、坯料顆粒合格率、顆粒球形度最佳。同時(shí)數(shù)值模擬表明:當(dāng)膨潤(rùn)土含量分別為1%、3%、5%、7%、9%時(shí),在造粒室形成的堆積度依次為0.38、0.36、0.33、0.35、0.39,且當(dāng)膨潤(rùn)土含量為5%時(shí),坯料顆粒分散性最好,說明實(shí)驗(yàn)結(jié)果與數(shù)值模擬基本吻合,驗(yàn)證了實(shí)驗(yàn)的可靠性,表明當(dāng)膨潤(rùn)土含量為原料的5%時(shí),坯料顆粒流動(dòng)性、坯料顆粒合格率、顆粒球形度最優(yōu)。

⑵實(shí)驗(yàn)結(jié)果與數(shù)值模擬充分說明,膨潤(rùn)土含量為原料的5%時(shí),坯料顆粒流動(dòng)性、坯料顆粒合格率、顆粒球形度最優(yōu)。該優(yōu)化操作參數(shù)能在一定程度上改善干法造粒制粉技術(shù)坯料顆粒的流動(dòng)性,增加陶瓷墻外磚干法造粒坯料顆粒的合格率,提高陶瓷墻外磚干法造粒坯料顆粒的質(zhì)量,對(duì)干法造粒制粉技術(shù)進(jìn)一步在建筑陶瓷行業(yè)推廣提供可靠的試驗(yàn)依據(jù)。