AZ31鎂合金兩種表面處理膜層的組織及其耐蝕性

黃 杰,金建港,楊之琪,袁 野,王立陽,繆元昊

(南京工程學院 材料工程學院,江蘇 南京 211167)

表面處理是提高鎂合金耐蝕性的有效方法[1-2]。鎂合金的表面處理方法有多種,本文采用熱擴散表面液相滲鋁和微弧氧化方法在鎂合金表面制得膜層,并對這兩種膜層的組織及其耐腐蝕性進行了研究。

1 試驗材料與方法

試驗采用AZ31D鎂合金,其化學成分為:Al 3.1%,Zn 1.8%,余為Mg。試樣通過電火花線切割獲得,試樣尺寸為20 mm×10 mm×4 mm。

微弧氧化處理采用雙極性脈沖電源,頻率500 Hz,占空比20%,選用了3組正向電壓:250、300、350 V,3組微弧氧化時間:10、15、20 min。以硅酸鈉(Na2SiO3)為電解質,并加入氫氧化鈉、甘油和氟化鉀,采用去離子水配置電解液。熱擴散表面液相滲鋁處理在真空加熱爐中進行。將備好的試樣用鋁粉包埋于管狀容器中并在壓機上稍加壓實,再將此容器置于真空加熱爐中,在真空度優于10-2Pa的環境下進行滲鋁處理。滲鋁溫度為460 ℃,選用了3組保溫時間90、120和150 min,保溫結束后試樣隨爐冷卻至室溫。

浸泡試驗的腐蝕介質為5%NaCl溶液。用FA1004型電子分析天平(精度0.1 mg)分別測量試樣原始質量m0和浸泡腐蝕后的質量m1。腐蝕速率用試樣單位面積上單位時間內的金屬腐蝕的質量損失進行表征:v=Δm/(S×t),式中Δm=m0-m1,單位為g;S和t分別為試樣原始表面積(mm2)和腐蝕時間(h)。

使用JSM-6360-LV掃描電子顯微鏡觀察試樣的膜層組織,用GENESIS 2000XMS60能譜儀(EDS)分析試樣膜層物質的化學成分,用Rigaku Ultima IV X射線衍射儀(XRD)分析膜層的相結構。

2 結果與分析

2.1 微弧氧化層結構及形成機理

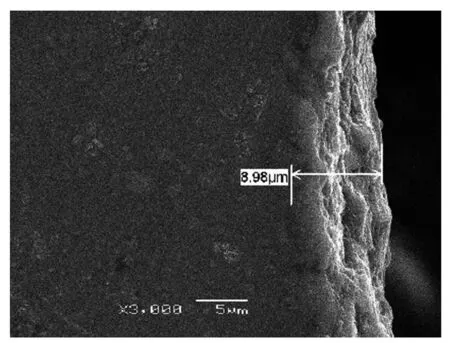

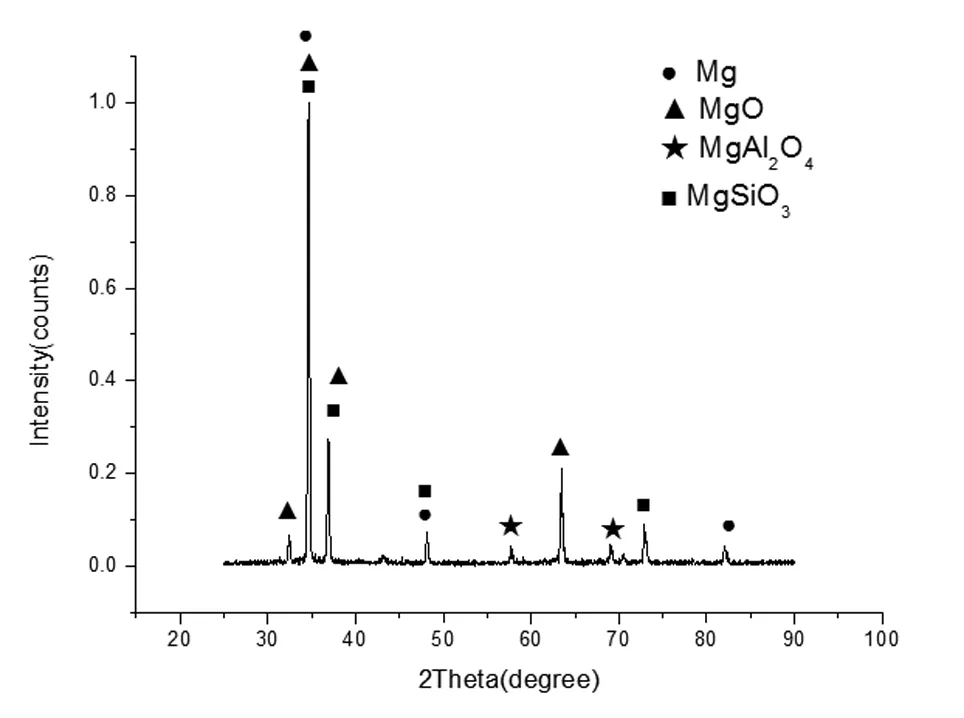

圖1和圖2分別是鎂合金微弧氧化(350 V,20 min)后膜層的顯微結構(SEM)形貌及其XRD分析圖像。試驗結果表明,其他條件不變,隨著電壓的升高,微弧氧化膜層厚度增加,膜層的致密度略有下降。當氧化時間為20 min時,電壓從250 V增加到300 V和350 V時,膜層厚度從4.09 μm上升到5.47 μm和8.98 μm。XRD分析表明,試樣氧化膜層的組成相主要是Mg的氧化物MgO以及MgSiO3,還含有少量的Al和Mg的復合氧化物(MgAl2O4)。

圖1 鎂合金微弧氧化膜層的顯微形貌(SEM)

圖2 鎂合金微弧氧化膜層的XRD圖

微弧氧化膜的生成及生長是一個“成膜-擊穿-熔化-燒結-再成膜”的多次循環過程, 由此可以在試樣表面長出致密的氧化物陶瓷膜層。膜層是由表面各微小區域電弧放電產生的氧化物累積而成,外觀上是灰白色的完整膜層,微觀上是由表面多孔的疏松層和內部的致密層形成的兩層結構。

2.2 熱擴散液相滲鋁層結構及形成機理

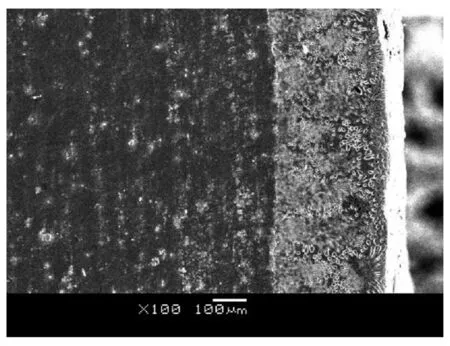

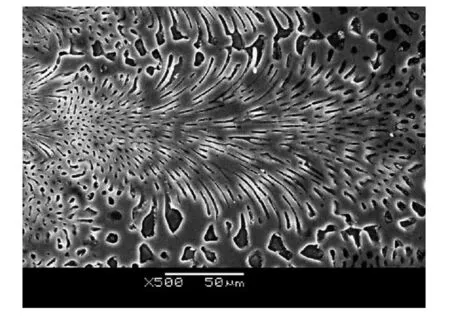

圖3所示為鎂合金表面熱擴散液相滲鋁后所形成的滲層和基體(左側深色部分)的顯微組織(SEM)形貌,滲層與基體之間呈鋸齒狀結合,結合狀況良好。試驗結果表明,隨著保溫時間的增加,滲層的厚度增厚,可從0.2 mm增加到1~1.5 mm。圖4為滲層局部的放大圖像,表明滲層結構呈現典型的過共晶組織特點,說明滲鋁時發生了熔化與凝固過程[3]。EDS分析和XRD分析表明,滲層中主要的組成相為α-Mg(圖中深色相)和金屬間化合物β-Mg17Al12(圖中淺色相),且β相數量較大。

根據Mg-A1二元相圖,α-Mg與β-Mg17Al12發生共晶反應的溫度為437 ℃。在滲鋁溫度(460 ℃)下,試樣表面的鎂與包覆的鋁粉之間發生互擴散,當界面處的原子濃度達到共晶成分附近時,將發生局部的液化,形成一薄層液相。隨著液相區兩側的鎂、鋁原子不斷的熔入,液相區不斷擴大,且由于富鋁區一側的液相線溫度較低,故液相區向鋁粉側推進較快;而在富鎂區一側的液相線溫度較高,故出現部分α-Mg的析出[4]。當保溫結束冷卻時,液相區發生共晶凝固,由于散熱的方向性,共晶體通過競爭生長而形成垂直于試樣表面的柱狀晶。

圖3 鎂合金液相滲鋁層的顯微形貌(SEM)

圖4 鎂合金液相滲鋁層局部放大形貌(SEM)

2.3 NaCl溶液浸泡腐試驗

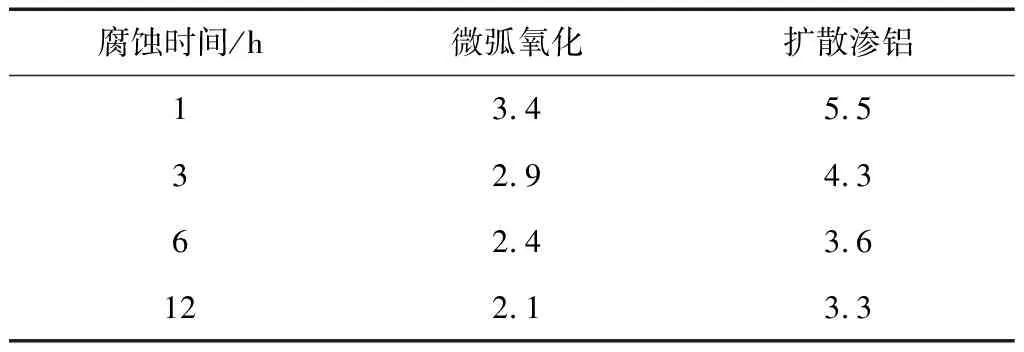

表1所示為兩種表面處理鎂合金試樣經過5%NaCl溶液腐蝕浸泡失重試驗的結果。從表中數據可以看出,在腐蝕試驗的初期,兩種試樣的腐蝕速率都較高,隨著腐蝕時間的延長,腐蝕速率逐步有所降低。微弧氧化試樣的腐蝕速率明顯低于擴散滲鋁試樣的腐蝕速率,即前者的耐腐蝕性能更好。這是由于這兩種膜層組織結構上的差異導致的。微弧氧化層是由鎂的氧化物及復合氧化物構成的類陶瓷層,具有較高的腐蝕電位;擴散滲鋁層則主要是由鎂的固溶體和鎂鋁化合物構成的多相組織,各相之間有電極電位差,在電解液中易形成腐蝕原電池,使耐腐蝕性有所降低。但AZ31鎂合金經擴散滲鋁處理后,其表層的耐腐蝕性與基體相比還是有較大提高。這是因為滲鋁層的自腐蝕電位顯著高于鎂合金基體,其自腐蝕電流密度也比未滲鋁時降低約1個數量級[5]。將滲鋁后的鎂合金試樣截開后在5%NaCl溶液中浸泡3 h后,觀察其斷面即可發現,試樣心部的鎂合金基體因耐蝕性低于滲鋁層已被腐蝕得明顯凹陷下去。

表1 兩種表面處理鎂合金試樣5%NaCl溶液浸泡時 腐蝕速率 (g/mm2·h)

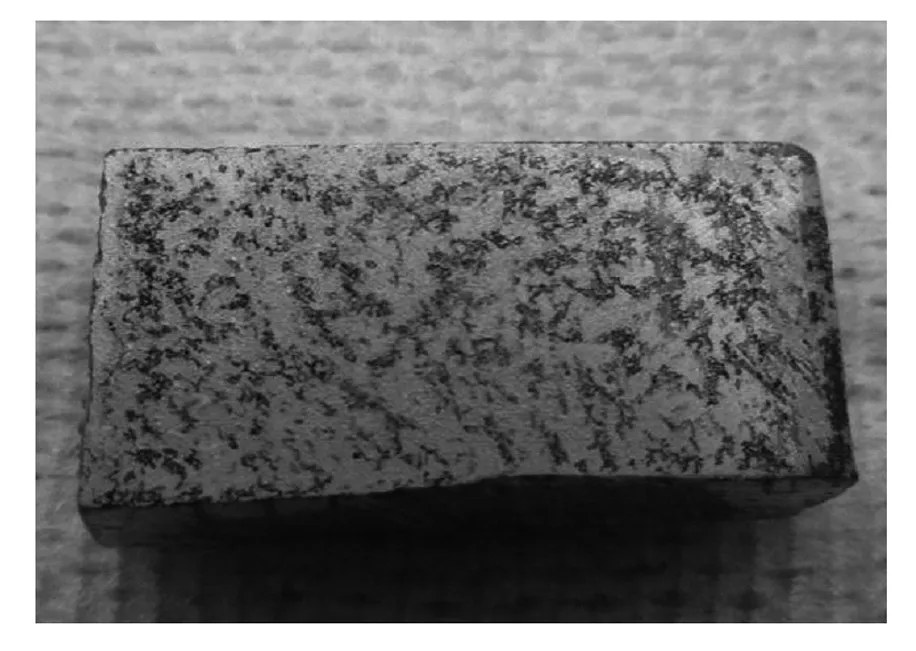

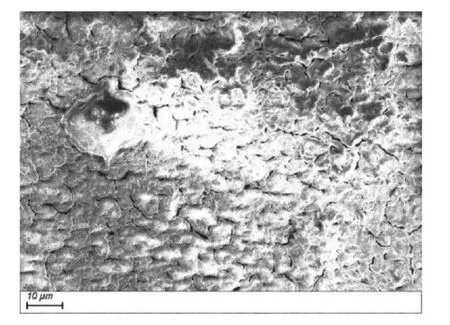

圖5和圖6分別為浸泡腐蝕6 h后鎂合金擴散滲鋁和微弧氧化試樣的表面形貌。僅通過肉眼觀察,即可看出擴散滲鋁試樣的表面斑駁的腐蝕形貌,出現一片片粗糙凹陷的區域,表明其腐蝕方式為表面不同組成相之間因耐蝕性差異而導致的選擇性腐蝕。而微弧氧化試樣腐蝕后其表面從宏觀上看依然比較光滑平整,但在顯微鏡下觀察則可發現存在著各種不同大小的點蝕坑,表明其腐蝕方式主要為點蝕。

圖5 鎂合金擴散滲鋁層的腐蝕宏觀形貌

圖6 鎂合金微弧氧化層腐蝕形貌(SEM)

3 結論

(1)AZ31鎂合金表面熱擴散液相滲鋁后所形成的滲層是由主要組成相α-Mg和β-Mg17Al12構成的過共晶組織,微弧氧化所形成的膜層的組成相主要是Mg的氧化物和部分復合氧化物。

(2)鎂合金經表面熱擴散液相滲鋁和微弧氧化處理后的耐腐蝕性較鎂合金基體均明顯提高,微弧氧化層的耐蝕性比擴散滲鋁層更好。

(3)鎂合金擴散滲鋁和微弧氧化試樣在NaCl溶液中的腐蝕方式不同,前者主要是由滲鋁層組成相之間耐蝕性差異而導致的選擇性腐蝕,后者的腐蝕方式主要為點蝕。