高黎貢山隧道1#豎井(副井)突水淹井封堵施工技術(shù)

高廣義, 司景釗, 賈建波, 張 俊

(1. 中鐵隧道勘察設計研究院有限公司, 廣東 廣州 510000 ; 2. 中鐵隧道局集團有限公司, 廣東 廣州 511458)

0 引言

豎井淹井是井筒建設中的重大災害事故,科學治理豎井突水事故已成為井筒建設的關(guān)鍵[1]。隨著國內(nèi)外能源不斷開發(fā),深大礦井建設日益成熟,礦山行業(yè)也不斷完善沉積巖地區(qū)豎井治水基本原則[2]。井筒突水相關(guān)研究在基礎理論、水文地質(zhì)調(diào)查、水害防治等方面取得了明顯進步[3]。然而,近年來隨著長大鐵路隧道建設,深大豎井建造也不斷涌現(xiàn),井筒建設穿越不同地層,尤其是在巖漿巖地區(qū)富水松軟地層[4],其復雜的水文地質(zhì)條件導致井筒突水的致災因素復雜、突水機制多變、突水類型多樣和突水影響控制因素增多,一旦處理失當,極易導致淹井事故[5-6]。

目前,國內(nèi)學者針對井筒突水問題進行了相關(guān)研究。柴敬等[7]結(jié)合白堊系五舉煤礦立井在開挖至145 m處出現(xiàn)220 m3/h突水問題,采用水下混凝土構(gòu)筑止水墊層,并對水下混凝土施工工藝進行研究,成功解決了突水淹井問題; 方正[8]針對某銅礦980 m處發(fā)生的淹井事故,采用地表預注漿和工作面預注漿相結(jié)合的方法對突水口進行封堵,堵水效果較為明顯;付仲潤等[9]結(jié)合某長江穿越隧道豎井淹井事故,采用強行排水至涌水處,在施作止?jié){墊后采取井內(nèi)注漿,成功封堵了涌水通道,固結(jié)了豎井周邊松散圍巖; 儲黨生等[10]針對祁東煤礦風井開挖至406 m時超前炮孔涌水35 m3/h導致淹井的問題,采取靜水拋碴注漿止水、壁后注漿充填堵水的施工方案; 文獻[11-15]對目前常用的3種豎井淹井突水口封堵方法(強排井內(nèi)突水法、地面深孔預注漿法、水下混凝土封堵法)的使用條件和存在的問題進行了比較分析。

綜上,已有研究主要針對于沉積巖地層各種礦井突水淹井處理,而關(guān)于巖漿巖地區(qū)鐵路隧道深大豎井突水淹井的處理施工案例極少。本文結(jié)合大瑞鐵路高黎貢山1#豎井(副井)突水淹井事故,分析其突涌水原因; 對封堵突水口方案進行比選,選取在靜水條件下采用改性水泥漿止水墊與注漿碎石堵水層相結(jié)合的封堵方式; 對各關(guān)鍵施工措施進行介紹,并通過抽水施工驗證封堵效果。

1 工程概況

大瑞鐵路高黎貢山隧道全長 34.538 km,隧道設置“一平一斜兩豎”輔助坑道。其中 1#豎井采用主副井布置形式,主井位于隧道D1K205+080線路中線右側(cè) 30 m處,井深762.59 m,內(nèi)徑為6.0 m; 副井位于隧道D1K205+053左側(cè)52 m處,井深764.74 m,內(nèi)徑為5.0 m。主井建成后用于出碴、排污風,副井建成后用于進料、進新鮮風、排水、人員進出,并兼做安全出口。主副井均采用鉆爆法施工,每循環(huán)掘砌段高為3.8 m,采用厚400 mm的C40素混凝土支護,抗?jié)B等級為P8。

1#豎井井口位置距離保山段怒江斷裂帶(F1-1)約1.3 km,距離瑞麗段鎮(zhèn)安斷裂帶(F4-2)約1.2 km,受兩斷裂帶影響較大。根據(jù)井間孔鉆探情況和原設計水文地質(zhì)情況可判知: 該地層為淺灰色花崗巖,中粗粒變晶結(jié)構(gòu)、粒徑0.4~3 cm、巖性致密、局部破碎、閉合狀為主,少量微張狀裂隙、局部呈垂直狀分布、裂面見黃褐色鐵錳質(zhì)浸染、局部有砂泥質(zhì)充填。從測井曲線上確定有8個含水層及破碎帶,其中與本次突水位置較近的含水層為: +495.45~+498.90 m、厚3.45 m,最大涌水量為20 m3/h; +693.50~+694.75 m、厚1.25 m,最大涌水量約98 m3/h。

副井施工至S1FK0+627共經(jīng)歷3個階段防治水工作: 1)0~135 m深度內(nèi)井筒側(cè)壁節(jié)理面滲水,局部段落滲水量稍大,總出水量為14.3 m3/h。采用直接掘砌后壁后注漿封堵。2)135~289.5 m深度內(nèi)鉆孔揭示地下水較發(fā)育,有部分集中出水點,出水點水平向不連續(xù),未見連續(xù)層狀地下含水層,局部出現(xiàn)最大56 m3/h的股狀涌水,采用先探后注再掘砌方法進行施工,本階段進行了2次工作面探水和注漿,段高均為100 m,主要的注漿材料為普通水泥漿。3)289.5~627.7 m深度內(nèi)多表現(xiàn)為單孔或多孔多個集中出水點出水的形式,各段探水孔揭示地下水集中出水點位高程不一,未揭示貫通主、副井的同一水平向含水層,最大鉆孔出水量為94 m3/h,水壓為5.5 MPa。在第3階段,結(jié)合現(xiàn)場施工實際情況,逐步形成了“有掘必探、探注結(jié)合、綜合治理”的施工原則。

2 突涌水情況及原因分析

2.1 突涌水情況

2018年1月15日,副井S1FK0+626.7~+630.3段進行掘砌時,在爆破完成出碴過程中井壁局部出現(xiàn)片幫,+627線路方向左側(cè)井壁出現(xiàn)突水,突水點呈“碗口”大小,水位上升快,實測突水量約314 m3/h。突水口位置如圖1所示。

突水發(fā)生后及時提升吊盤,撤出人員、設備,并對井筒內(nèi)水位變化進行監(jiān)測。監(jiān)測數(shù)據(jù)顯示,隨著井筒內(nèi)水深逐漸增加,涌突水量先大后小并逐步趨于穩(wěn)定。突涌水剛發(fā)生時涌水量為314 m3/h,15.5 h后降至200 m3/h,27.5 h后井筒內(nèi)水深達392 m,涌水量降至100 m3/h,150 h后井筒內(nèi)水深達560 m,涌水量降至10 m3/h。11 d后井筒內(nèi)水深達605 m,涌水量降至1 m3/h,18 d后井筒水深達618 m,涌水速度為0.05 m3/h,涌水基本趨于穩(wěn)定。

2.2 突水原因分析

結(jié)合1#豎井井間孔、井筒內(nèi)的超前探孔及開挖工作面的地質(zhì)水文情況可分析出導致突水的3個因素: 1)出現(xiàn)薄弱環(huán)節(jié),S1FK0+625段圍巖相比已開挖段變差,巖質(zhì)軟,井筒左側(cè)局部有細小軟弱夾層。2)有高承壓含水體,井檢孔探測 S1FK0+692~+693.5段有高承壓含水層。3)有導水通道,S1FK0+630~+693.5段井筒左側(cè)巖體陡傾狀節(jié)理裂隙較發(fā)育,探水孔揭示集中出水點較多。根據(jù)突水因素分析突水原因為: 副井S1FK0+627.7段完成爆破開挖后左側(cè)井壁外發(fā)育破碎巖體,經(jīng)張開型陡傾裂隙與692~ 693.5 m高承壓性地下含水體連通,在高水壓作用下,井壁薄弱部位形成突水。突水點地下水頭高度與探水孔測得的水頭高度基本吻合,地下水突涌未形成水頭損失,說明該突水點存在相對穩(wěn)定的補給。

(a) 平面圖

(b) 剖面圖

3 突水口封堵方案比選

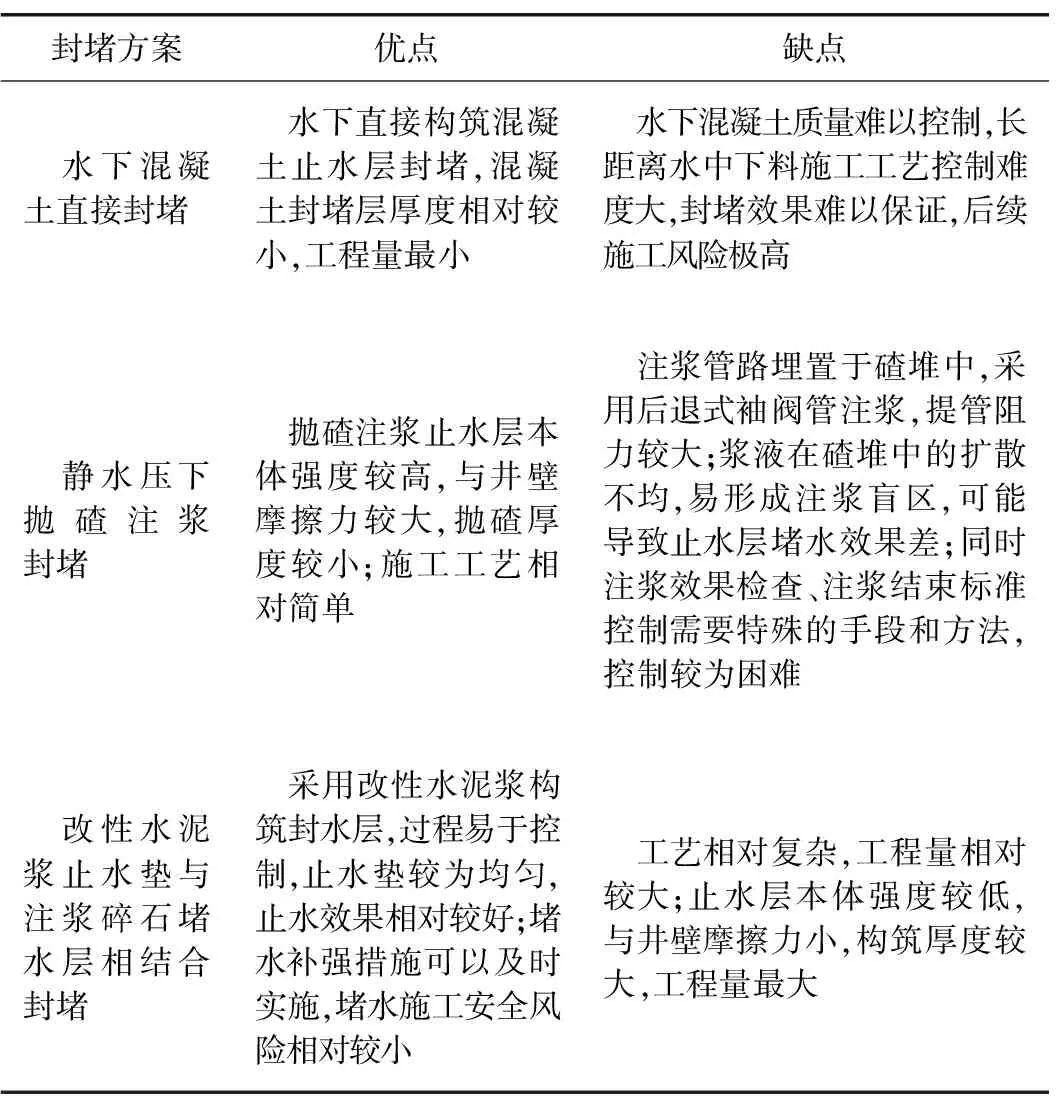

根據(jù)井筒的地形地質(zhì)情況及工程設置情況可知,不具備采用強排水法、地面深孔預注漿法封堵突水口的條件,所以采用先對突水口封堵后進行抽排水的方案。在無水環(huán)境中進行后續(xù)作業(yè),可以極大減小作業(yè)施工的安全風險。因此,重點對“先堵后排”方案進行了研究,并從封堵方式及封堵材料等方面進行比選,先后研究了3種方案,3種水下封堵突水口施工方案對比情況如表1所示。

表1 3種水下封堵突水口施工方案對比

根據(jù)表1可知,如采用水下混凝土直接封堵和靜水壓下拋碴注漿封堵方法施工,工藝復雜,封堵效果很難保證。通過采用改性水泥漿止水墊與注漿碎石堵水層相結(jié)合封堵的方式能夠利用改性水泥漿自流平的特性,在其凝固前充填、滲透巖石裂隙,封閉突水通道; 再利用碎石層注漿進一步固結(jié)突水口地層,確保突水口堵水效果,控制后期施工風險。

4 封堵施工

4.1 施工方案

封堵總體方案: 待井筒水位穩(wěn)定后,首先從地面向井筒內(nèi)下放1根φ50 mm×6 mm碎石加固注漿管至突水口碴體頂面,管口盡量位于突水口一側(cè); 待管路穩(wěn)固后,向井筒內(nèi)拋填1.5 m厚碎石墊層,然后下放φ89 mm×6 mm改性水泥漿注漿管至碎石墊層頂上50 cm處,待所有準備工作完成,拌制改性漿液,通過壓漿管連續(xù)注入改性水泥漿至計算厚度,養(yǎng)護28 d,利用排水設備進行抽排水,直至排干井筒內(nèi)積水。改性水泥漿止水墊與注漿碎石堵水層結(jié)合封堵示意圖如圖2所示。

4.2 止水墊厚度確定

止水墊的作用一方面是為了封堵井筒內(nèi)涌水,另一方面是作為井筒工作面預注漿止?jié){墊的重要組成部分。因此,止水墊的厚度及質(zhì)量既關(guān)系到封堵涌水的效果,又影響到井筒工作面預注漿的可靠性。其厚度按止水墊自重及止水墊與井壁的摩擦力計算。

(1)

式中:B為止水層厚度,m;F重力為改性水泥漿結(jié)石體的重力,kN;F摩擦力為水泥漿結(jié)石體與井壁的摩擦力,kN;pH為靜水壓強,取6.5 MPa;Sn為水對止水層的作用面積,為19.63 m2;ρ為水泥漿結(jié)石密度,取2 t/m3;d為井筒直徑,取5 m;f摩擦力為水泥結(jié)石體與井壁的黏結(jié)摩阻力,取150 kPa;S0為改性水泥漿結(jié)石體截面積,m2。

經(jīng)計算,B≥46.4 m。考慮到表面浮漿需鑿除,止水墊層厚度取為50 m。

圖2 改性水泥漿止水墊層與注漿碎石堵水層相結(jié)合封堵方案示意圖

Fig. 2 Sketch of sealing scheme that combined modified cement slurry waterstop layer and grouting stone sealing layer

4.3 改性水泥漿試驗

考慮到深水條件下施作止水墊層需要止水材料具備一定的自流平性、抗分散性、抗裂性等特殊性質(zhì),在止水材料純水泥漿中添加特定外加劑,對水泥漿進行改性,以滿足深水條件下突水口封堵條件。

采用新型材料配制水下抗分散水泥漿,將 SBT?-NDA水下不分散混凝土抗分散劑、HME?-III低堿型混凝土膨脹劑作為添加劑摻入普通硅酸鹽水泥漿內(nèi),以改變水泥漿物理力學特性使其達到水下不離析和自流平的效果。根據(jù)室內(nèi)試驗可知,當水泥、水、抗分散劑、膨脹劑配比為1∶1∶0.025∶0.05時,水泥漿自流平及防離析效果最好。

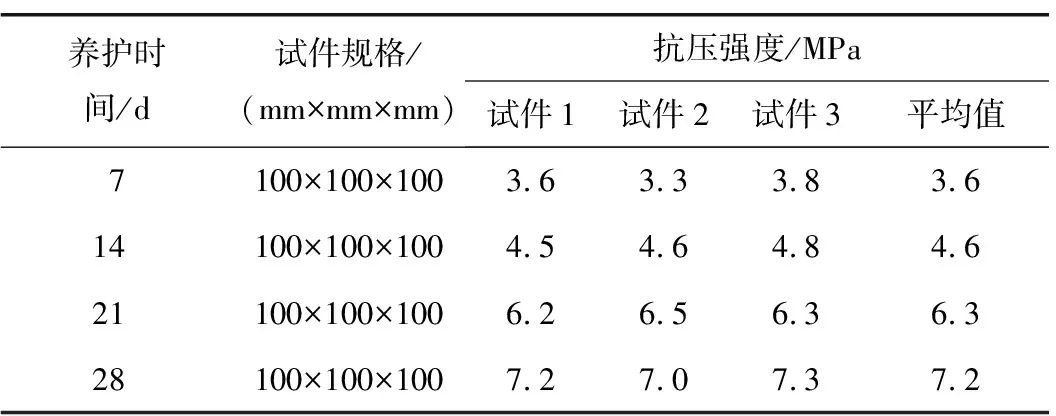

通過同等養(yǎng)護條件下的試塊強度試驗確定漿液結(jié)石體強度,設計養(yǎng)護時間為 7、14、21、28 d 的4組試驗,試驗結(jié)果如表2所示。養(yǎng)護 28 d后漿液結(jié)石體的抗壓強度達到7.2 MPa左右,達到設計要求抗壓強度(6.5 MPa)。

4.4 止水墊澆筑施工

止水墊施工按流程分為下放注漿管路、下拋碎石、下放改性水泥漿壓漿管、壓入改性水泥漿等4個關(guān)鍵控制工序,具體施工過程如下。

1)下放注漿管路: 地面50 m和井筒上部570 m采用1路φ50 mm高壓鋼編膠管,采用專用連接頭連接; 井筒下部60 m采用φ50 mm×6 mm無縫鋼管,采用高壓法蘭連接,注漿管到井底碴體頂面停止下放。注漿管布置在井筒內(nèi)靠近潰口處,錯開吊盤下放空間,利用主提穩(wěn)繩穩(wěn)車鋼絲繩懸吊,管路利用專用管卡固定至鋼絲繩上。注漿管安設完畢前,進行壓水試驗,檢查各管路的密封性和完好性。注漿管下部10 m范圍打成花管,打孔間距為80 mm×80 mm,布10排孔,周圈4個孔,共40個孔,孔徑為5 mm,用橡膠膠皮包裹。

表2 同等養(yǎng)護條件下試塊強度

2)下拋碎石: 備好20~40 mm粒徑的碎石,待注漿管安裝完成后,采用加工好的溜槽拋填,通過吊盤2個喇叭口向井筒內(nèi)對稱下拋1.5 m厚石子,封閉底部注漿管。

3)下放改性水泥漿壓漿管: 采用φ89 mm×6 mm無縫鋼管,管間利用法蘭連接,利用抓巖機穩(wěn)車鋼絲繩懸吊,并用專用管卡固定至鋼絲繩上,下放1根連接1根,直至碎石墊層上200 mm處。壓漿管布置在井筒內(nèi)潰口處對側(cè),錯開吊盤下放空間。管路均通過專用管卡固定在鋼絲繩上,由穩(wěn)車懸吊下放,下放操作在井口進行,每根管路上下端各設置1個專用管卡。φ89 mm管路下放施工照片如圖3所示。

圖3 現(xiàn)場φ89 mm管路下放施工

4)壓入改性水泥漿: 必須連續(xù)壓入改性水泥漿,采用拌合站集中拌制改性水泥漿,通過混凝土罐車輸送至井口臨時壓漿站,罐車通過專門加工的溜槽將混凝土卸入4 m3的儲漿池內(nèi),再利用XPB-90E注漿泵通過φ89 mm×6 mm無縫鋼管壓入井筒內(nèi)。根據(jù)下注漿液量,適時上提壓漿管路,并確保管路出漿口始終埋在漿液中不小于1 m,每提出井口1根管路進行人工拆卸并再次連接,以此類推。當達到設計注入量后停止注漿,拆除連接管路、注漿設備和儲漿池等。

5)止水墊澆筑施工要點: ①下井前管路必須采用加厚法蘭盤和高強螺栓連接,并進行抗拉、抗沖擊及密閉性工藝試驗; ②注入改性水泥漿前務必確保水位達到靜水位或高于靜水位后再開始下注漿液,保證漿液沉淀膠結(jié)較好,從而形成一個較高強度的整體; ③漿液須攪拌均勻,對每車漿液的密度和稠度進行檢測,以更好地把控漿液質(zhì)量; ④澆筑過程中,要通過精準計算確保用于灌注改性水泥漿液的管路埋入止水墊中不少于1 m,且必須連續(xù)澆筑,中途不能中斷,直至止水墊澆筑完成。

4.5 深水承壓攝像頭應用

為了直觀了解突水口封堵施工過程,采用HYKJ-170系列高清耐壓式井下彩色電視對突水口施工過程進行監(jiān)控。該探頭可同時觀測井壁四周及下部圖像,既有全景式觀測井筒的整體情況、檢測速度快、效率高的優(yōu)點,也有側(cè)視旋轉(zhuǎn)式觀測精細、失真小、圖像放大率高等優(yōu)點,是一種新型深水承壓的井下電視觀測技術(shù)。

深水承壓式井下彩色電視在突水口封水過程中應用于以下幾個方面: 1)突水口判斷。在施工方案確定前,通過攝像頭對突水口位置、大小進行判斷,為封堵方案確定提供依據(jù)。2)靜水位判斷。由于改性水泥漿施工封水層的前提是必須在靜水位下進行,而副井周邊水文環(huán)境復雜,穩(wěn)定水位很難形成,通過管路向突水口注入顏色液體,然后采用攝像頭觀測顏色液體在突水口處變化情況,確定靜水位狀態(tài)。3)封堵封水效果判斷。待止?jié){墊養(yǎng)護達到設計強度后,在抽水試驗前,通過管路向止?jié){墊層上部注入顏色液體,通過觀測液體的流動情況,確認止?jié){墊封水效果。

5 抽排水施工及封堵效果驗證

5.1 抽排水施工

結(jié)合現(xiàn)場情況及設備條件,排水能力確定為100 m3/h。抽排水方案如下: 1)井筒內(nèi) 50 m以上直接將水排出井口。2)井筒內(nèi) 50 m以下,分2路排水,一路吊盤下懸吊 1臺 50 m3/h電動潛水泵,通過φ50 mm的鋼編管抽排至吊盤水箱內(nèi),再由吊盤上1臺 DC50-80×10臥泵通過φ108 mm×10 MPa鋼編軟管抽至井筒內(nèi)φ159 mm排水管內(nèi)排出井外; 另外一路用抓巖機鋼絲繩懸吊1臺 QXKS50-800-220型高揚程潛水泵(3×120 mm2+1×50 mm2電纜敷設在鋼絲繩上),通過長50 m、φ108 mm×10 MPa的高壓鋼編軟管抽排至井筒內(nèi)φ159 mm壓風管排出井外。隨著井筒內(nèi)水位逐漸下降,利用吊盤每 60 m用手拉葫蘆拆除1節(jié)鋼管,然后將 50 m長的高壓鋼編軟管與井壁上排水管路的法蘭連接上,再恢復上部鋼管,以此類推。抽排水管路布置示意圖如圖4所示。經(jīng)現(xiàn)場精心組織,井筒內(nèi)積水用時13 d順利排至止水墊層。

圖4 抽排水管路布置示意圖

5.2 封堵效果驗證

在抽排水過程中同步驗證止水墊封堵效果。整個抽排過程采取控制性排水,在前200 m內(nèi)按水位每降低 50 m停止排水5 h,觀察記錄水位上升情況; 200 m至止水墊位置按水位每降低100 m停止排水5 h,觀察記錄水位上升情況; 若井筒涌水量小于10 m3/ h,則繼續(xù)抽排水,若井筒涌水量大于 10 m3/ h,則停止排水,分析原因,啟動碎石加固注漿,直至將涌水量降至10 m3/ h,重新啟動抽水工作,如此反復直至排干井筒內(nèi)積水,本次井筒排水過程中未出現(xiàn)大于 10 m3/ h的涌水量。井筒排水過程中測水共計8次,封堵前后井筒涌水量變化對比如圖5所示。

圖5 封堵前后井筒內(nèi)涌水量變化對比

對圖5分析可知: 在封堵前井筒內(nèi)涌水隨水位上升呈階梯式減少,最后達到靜水位后逐漸穩(wěn)定; 而在封堵后的抽水過程中,井筒內(nèi)涌水量無明顯變化,只有隨井深增加,井壁滲漏點滲漏水才導致涌水量有所變化。將水抽至止水墊處,結(jié)果顯示止水墊平整度較好,未有明顯的裂痕及涌水點,局部滲漏水量約1.3 m3/h。從整體封堵效果來看,止水墊封水率達99%,封堵效果較好,達到預期目標。

6 結(jié)論與建議

1)對于鐵路深豎井突遇高壓突水淹井事故,提出采用改性水泥漿止水墊與注漿碎石堵水層相結(jié)合封堵方案。利用改性水泥漿自流平的特性,在其凝固前充填、滲透巖石裂隙,封閉突水裂隙的涌水通道,利用碎石層注漿再次固結(jié)突水口。通過現(xiàn)場驗證可知,采用該方案封堵效果良好,達到預期目標。

2)采用SBT?-NDA水下不分散混凝土抗分散劑和HME?-III低堿型混凝土膨脹劑配制水下抗分散水泥漿,改變水泥漿物理力學特性使其達到水下不離析和自流平的效果,有效解決了深水混凝土長距離輸送離析及遇水分散的難點,具有較好的借鑒意義。

3)建議在水文地質(zhì)條件復雜的情況下修建豎井時,采用“長探提醒、中探驗證、短探預警、長-短結(jié)合”多種物探和鉆探相結(jié)合的綜合地質(zhì)預報方式,且在采用預注漿方式改良地層時,應在保證加固厚度和注漿效果的前提下再進行開挖掘進。

4)在處理突水淹井時采用50 m厚改性水泥漿形成止水墊并預留涌水口碎石層注漿的處理方案,封堵效果可靠且達到設計要求,但安全系數(shù)偏大,止?jié){墊施工參數(shù)有優(yōu)化的空間。