隧道檢測車并聯車載穩定平臺系統研究

劉 博

(山西省交通科技研發有限公司,山西 太原 030032)

0 引言

隧道智能檢測車[1]是山西交科自主研發的新產品,如圖1 所示,現雖已投入工程應用,但是還有眾多技術升級工作需要開展。公路隧道內部光照強度有限,視覺采集系統對外界環境的適應性降低,不同設計時速下的隧道斷面尺寸不同、檢測車行駛過程中不可避免地左右搖擺、路面顛簸等外界多維擾動等原因[2],這些都會導致襯砌表面與視覺采集系統之間的距離發生變化,從而降低成像分辨率。在特殊情況下,甚至使隧道襯砌面位于數字相機、激光光源等視覺采集設備的最佳工作范圍之外,無法獲取圖像,嚴重影響后期圖像處理與病害識別。

圖1 山西交科隧道檢測車

因此,在視覺采集系統和檢測車之間添加一套車載穩定平臺系統[3],實時檢測光學系統與被測隧道襯砌之間的距離,通過控制系統實時補償運動量,間接調整光學系統參數,從而達到快速調焦、高質量獲取圖像的目標。

本文搭建了六自由度并聯機器人系統,用于實現空間運動模擬和慣性穩定兩個功能,主要作用如下:

a)空間運動模擬器 利用并聯機器人可實現空間多自由運動的特點,模擬車輛行駛過程中各項運動參數,為目前研發團隊開展機器視覺技術研究方向提供試驗平臺,可直接應用于視覺采集系統受車輛多維搖擺下的數學建模、擾動作用影響、圖像采集效果等研究內容。同時也可應用于搭建交通行為與交通安全模擬試驗平臺,為研究道路設計性能等交通安全評價測試項目提供模擬條件。

圖2 同濟大學駕駛模擬器

b)慣性穩定平臺 數字相機、激光雷達等高精度傳感器廣泛應用于交通檢測、設計、測繪等領域中,但是受車輛、無人機等載體振動影響,傳感器的采集精度會下降,嚴重影響圖像采集精度。利用并聯機器人可實現多軸聯動補償的優點,擬開展慣性穩定平臺研究工作,用于不同路況下隔離地面對車載設備的多維位姿擾動,為其提供較為穩定的工作環境,為目前研發團隊開展交通智能裝備研究方向提供平臺。該平臺直接針對隧道檢測車載視覺采集系統,通過補償車體三維移動和三維轉動以提高其測量精度,進一步提升隧道檢測車對不同路況的適應性。

圖3 慣性穩定平臺

1 總體方案設計

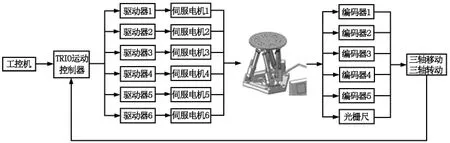

六自由度并聯機器人主要由機械臺體、測量系統及電氣控制系統組成,其中機械臺體由運動平臺、固定平臺、運動副和6 組驅動分支組成;測量系統主要由5 組編碼器和一個光柵尺組成;電氣控制系統由Trio 控制器、松下控制器、伺服電機、電腦及相關電氣配件構成。

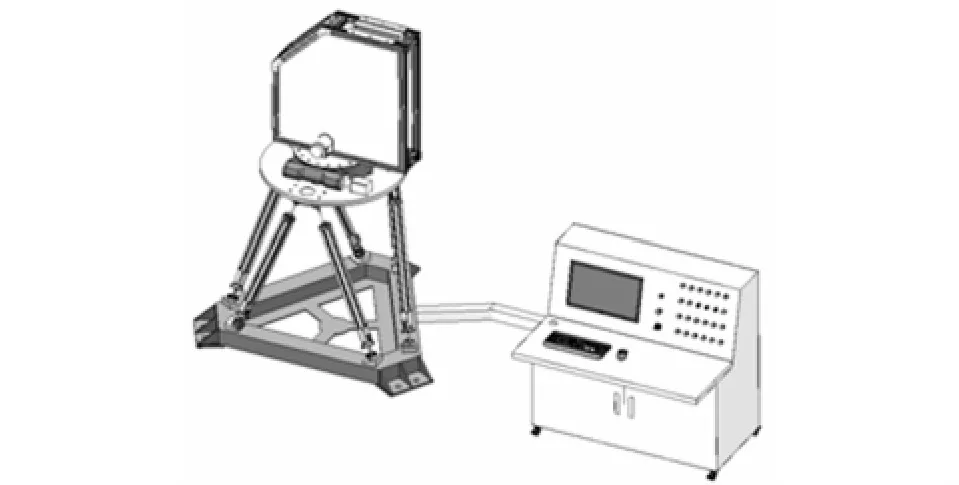

圖4 并聯機器人系統試驗樣機

研制的六自由度并聯機器人系統如圖4 所示,由并聯機器人和控制柜兩部分構成。機械臺體1.6 m×1.8 m,最低1.2 m,最高1.7 m,操作臺1.2 m×0.8 m,高1.7 m。設備的角自由度為20°,位移自由度為250 mm。

1.1 系統功能

系統主要有如下功能:

a)具有實時、精確測量車體搖擺及升沉參數功能。

b)具有實時、精確測量圖像采集系統與隧道墻壁間距離功能。

c)能夠隔離因路面坡度造成的車體縱、橫傾運動。

d)能夠補償行車過程中圖像采集系統與隧道墻壁間距離變化。

e)在不啟動測量系統的情況下,還可在電控系統的驅動下開展運動模擬功能,在平整道路下模擬多種復雜路況,為隧道檢測系統的魯棒性試驗提供支撐。

f)具有自檢、測試功能。

g)具有多層級安全防護措施。

1.2 機械系統

機械系統主要由基座、動平臺、6 個運動分支以及一個檢測分支組成。其中基座為框架式焊接結構,與隧道檢測車車體底板連接。動平臺采用7075T651鋁合金加工而成。運動分支由電動缸、球形鉸鏈、上鉸座、下鉸座等組成。電動缸結構相同,且其兩端采用相同的球形鉸鏈,結構簡單,互換性強。球形鉸鏈具有精度高、轉動范圍大、所需安裝空間小等優點,如圖5 所示。基座與動平臺上設有上鉸座、下鉸座用于球形鉸鏈的安裝,控制箱位于臺體內部,可有效節約設備占地空間,便與車上安裝。檢測分支由胡克鉸、缸套、活塞桿以及編碼器安裝支架等組成,檢測分支可實現系統位姿的準確檢測。

圖5 球形鉸鏈

1.3 電氣控制系統

該系統的核心部件選用在工業領域廣泛應用的英國TRIO 公司的高性能運動控制器實現對車載穩定平臺的可靠控制,電氣系統結構如圖6 所示。

TRIO 控制器只有一個編程界面,利用Motion Perfect 軟件使運動控制器的設置、檢測、調試和使用變得更加簡單。利用其中的CAM 指令可以將復雜的運動控制策略用較為簡單的程序表達,只需要將運動規律以公式的形式輸入到程序中,設置好時間、加速度、位移等變量,即可計算出系統中各個運動軸的運動參數,省去了大量繁瑣的計算過程,同時便于校驗,免去了因為運動規律計算錯誤帶來的系統故障;同時,控制器便可利用其模塊化的設計,較為簡便地將多個驅動器、電機和反饋方式整合到一起,快速搭建復雜的運動控制系統。

圖6 電氣系統結構

為了提高系統響應的快速性,伺服系統選用了松下超高速網絡RTEX MINAS A6N 系列電機以及配套的全雙工超高速運動網絡Realtime Express(RTEX),可滿足要求高速、高精度、高性能化的先進網絡伺服。同時,該系列對于軸數較多的機器實現了大幅節省配線和降低系統成本。

2 系統測試及結果

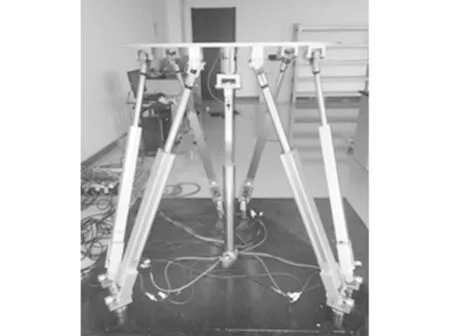

在實驗室內,根據上述硬件進行了組裝調試,樣機系統如圖7 所示。

圖7 并聯機器人系統試驗樣機

a)完成了姿態測量傳感器的標定工作,確定了旋轉編碼器脈沖與姿態角度的換算關系,對誤差進行了標定,標定結果如表1 所示。根據測量結果,總體六自由度誤差均保持在0.5%以內,該誤差結果可以保證平臺運行過程中姿態精度。

表1 六自由度重復定位精度誤差

b)為了進一步驗證本文理論分析的正確性,為后續結構優化及控制算法搭建奠定基礎,將車輛中搭載的陀螺儀采集到的數據進行了采集,根據并聯機器人系統的系統參數,建立輸入與輸出的映射關系,計算得到在特定運動規律中6 個自由度的運動分量,并將生成的運動分量傳輸到TRIO 控制器中,利用其中的凸輪功能計算得到每一時刻6 個軸的運行速度與位移,進而控制各電動缸動作。同時通過軟件讀取平臺的位移,如圖8 所示,圖中1 號為通過車載陀螺儀數據反算得到的平臺位移曲線,2 號、3 號線為實際仿真結果,通過對比可以得到仿真結果與實際數據基本吻合,這也驗證了本文分析方法的正確性。

圖8 仿真結果對比曲線

3 結語

本文提出了隧道檢測車并聯車載穩定平臺系統的設計方法,并對其實施方法與工作原理進行了闡述。根據檢測任務需求,對系統的硬件設備選型依據進行了詳細的介紹。最終在實驗室進行了系統搭建,并且通過檢測車搭載的陀螺儀得到實際的車輛振動數據,通過并聯機器人平臺進行了模擬仿真,初步達到了穩定平臺的指標要求。對于遇到的問題,需要在后續試驗中改進和完善。