采用嵌套三分力傳感器的減振器上支座載荷譜采集及分析

鄭國峰,肖 攀,劉曉昂,榮 兵,林 鑫

(1.中國汽車工程研究院股份有限公司, 重慶 401122; 2.河北工業(yè)大學(xué) 機(jī)械工程學(xué)院, 天津 300401)

在經(jīng)過不平路面時,汽車輪胎和懸架將有向上的顛簸運(yùn)動,此時減振器彈簧受壓吸收振動的能量。彈簧受壓到一定程度后將有反彈作用,而懸架中的阻尼器正是用來抑制彈簧吸振后反彈時的振蕩,阻尼器和彈簧協(xié)同作用組成了影響懸架舒適性和平穩(wěn)性的懸架減振器[1]。一個典型的懸架減振器總成由阻尼器、緩沖塊、彈簧、防塵罩和上支座等零部件組成。對減振器部件載荷譜采集的主要目的有:① 通過采集減振器部件載荷譜,獲取上支座的耐久性載荷譜,進(jìn)而對上支座進(jìn)行耐久性試驗(yàn)驗(yàn)證;② 對減振器性能進(jìn)行研究時,需要明確減振器在經(jīng)過典型路況時內(nèi)部零件所受到的載荷;③ 對比減振器采集到的載荷譜與多體動力學(xué)模型提取的載荷譜,對整車多體動力學(xué)模型進(jìn)行驗(yàn)證。因此,有必要采用多軸傳感器對減振器零部件的載荷譜進(jìn)行采集。

對于減振器總成及其零部件的載荷譜,工程上往往采用基于懸架多體動力學(xué)模型,以輪心六分力作為輸入,通過迭代提取減振器的載荷[2]。但該方法所提取載荷譜的精度,依賴于所建立的多體動力學(xué)模型。實(shí)際在搭建多體動力學(xué)模型時,往往做了簡化處理,使得所提取的零件載荷譜與真實(shí)的載荷譜有一定的區(qū)別。國內(nèi)外對減振器載荷譜采集方面的研究比較典型的有:陳敏[3]對懸架系統(tǒng)的耐久性試驗(yàn)載荷譜的采集方法進(jìn)行了研究,針對減振器總成的載荷譜,采用在減振器外筒壁上設(shè)計(jì)貼片與組橋,并進(jìn)行靜態(tài)標(biāo)定的形式予以采集;Colombo D.等[4-5]針對減振器上支座的失效,采用貼片的方式對上支座的載荷進(jìn)了采集,通過對應(yīng)變載荷譜的分析,獲取上支座的耐久性特性;Putra T.E.等[6-7]利用貼片方式,對減振器彈簧進(jìn)行應(yīng)變載荷譜采集,并利用頻域內(nèi)的載荷譜編輯方法,對彈簧應(yīng)變載荷譜的時間進(jìn)行壓縮;Kong Y.S.等[8]對減振器彈簧的應(yīng)變載荷譜進(jìn)行了采集,并對減振器與控制臂連接處的加速度進(jìn)行采集,利用振動疲勞的理論對彈簧的疲勞壽命進(jìn)行研究。

在實(shí)際的工程應(yīng)用中,有研究人員對減振器阻尼單元的主動端的載荷譜采集,將減振器內(nèi)部活塞桿進(jìn)行貼片,采集在運(yùn)動過程中阻尼器的受力情況;也有研究人員將減振器的底座進(jìn)行改制,采用嵌入三分力傳感器的形式,對減振器總成的載荷進(jìn)行采集。而同時對減振器內(nèi)部的活塞桿、緩沖塊以及彈簧的載荷譜進(jìn)行采集,并根據(jù)所采集的載荷譜計(jì)算減振器上支座的載荷則鮮有研究人員進(jìn)行相關(guān)的研究。

本文采用2個三分力傳感器嵌套的方法,對懸架減振器活塞桿、緩沖塊的耐久性載荷譜進(jìn)行了采集;基于貼片與標(biāo)定的方法,對彈簧軸向力載荷譜進(jìn)行采集。根據(jù)所提出的采集方法,采集得到各零部件的載荷譜。對載荷譜進(jìn)行深入分析的結(jié)果表明:所提出的采集方法能夠準(zhǔn)確采集得到零部件的載荷譜,有助于了解載荷在減振器內(nèi)部的傳遞情況。可以采用所提出的采集方案進(jìn)行減振器耐久性載荷譜的采集。

1 懸架減振器零部件載荷譜采集方法

汽車懸架減振器作為連接車架和車輪的彈性結(jié)構(gòu),主要用來抑制彈簧吸振后反彈時的振蕩以及來自路面的沖擊。為測量減振器的阻尼器在汽車運(yùn)行過程中的受力情況,需要測量減振器活塞桿載荷譜;為分析減振器受到的沖擊力大小,測量緩沖塊的載荷譜;為研究減振器上支座的機(jī)械及耐久性性能,需要通過活塞桿和彈簧力來計(jì)算獲取上支座的載荷譜。

1.1 減振器零部件載荷譜采集方案

對于減振器活塞桿、彈簧及緩沖塊的載荷譜采集,需要明確減振器受到來自車輪的載荷后,通過內(nèi)部分零件傳遞到車身的傳遞路徑。來自路面的激勵通過減振器傳遞到車身,而激勵在減振器內(nèi)部有3條路徑:① 由于活塞桿與減振器上支座通過螺栓直接連接,載荷通過活塞桿直接傳遞到上支座;② 減振器的彈簧對上支座有一個推力,在運(yùn)動過程中,彈簧受到來自路面的激勵,此力以大小相同、方向相反的效果同時作用于減振器的上支座;③ 減振器受到外部較大的激勵,對減振器的阻尼器有一個沖擊作用,需要通過減振器內(nèi)部的緩沖塊來緩沖此沖擊作用,沖擊力以大小相同但有時間延遲的效果作用于減振器上支座,再傳遞到車身。經(jīng)過以上3條路徑,來自路面的激勵傳遞到車身。減振器提供了彈簧和阻尼,對傳遞的隨機(jī)載荷有衰減的效果。

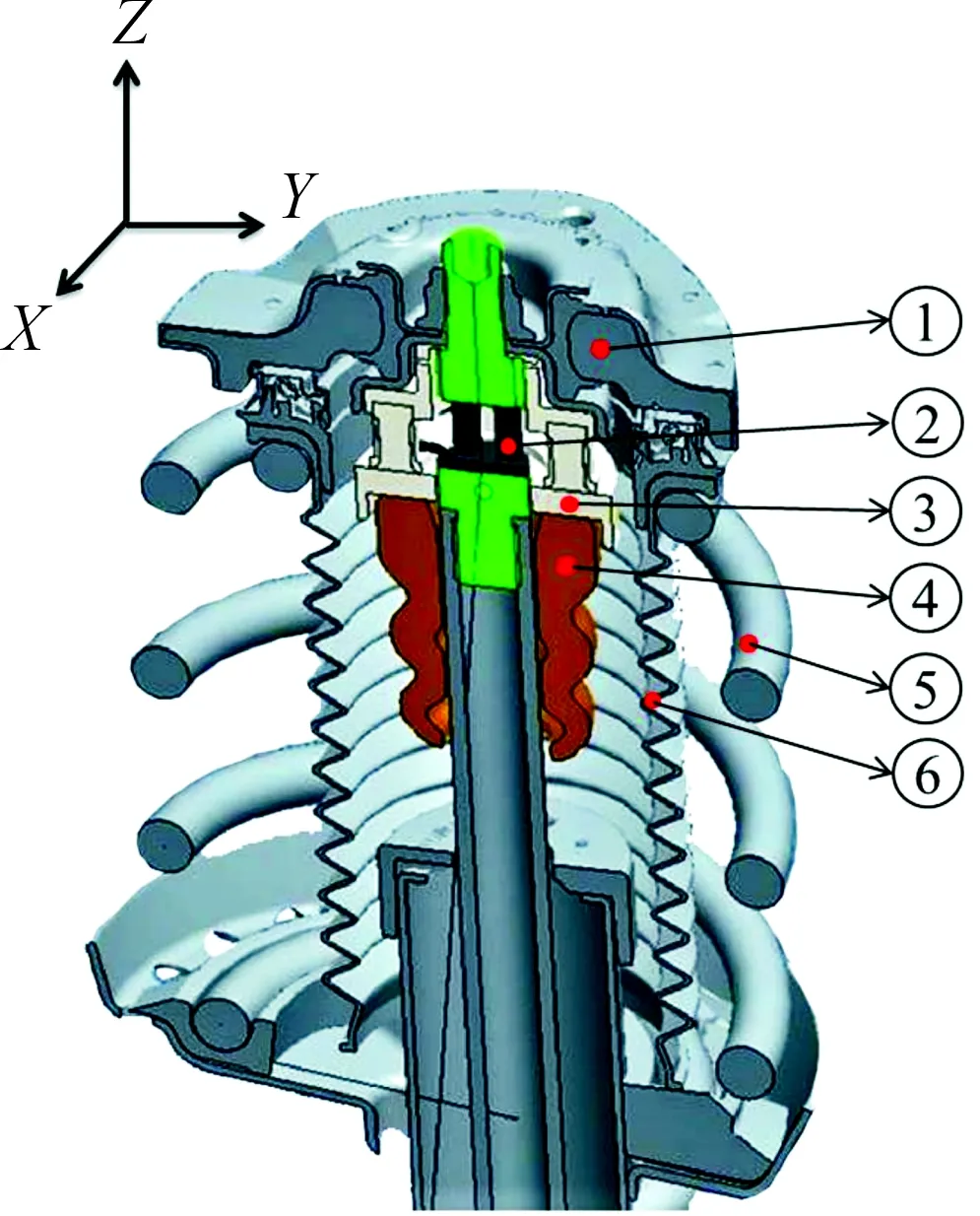

根據(jù)對載荷傳遞路徑的分析,通過2個三分力傳感器嵌套的方式對活塞桿和緩沖塊3個方向力信號進(jìn)行采集,通過貼片與標(biāo)定的方式對彈簧傳遞到上支座的軸向力進(jìn)行采集,傳感器的布置方式見圖1。

1.上支撐;2.傳感器1;3.傳感器2;4.緩沖塊;5.彈簧;6.防塵罩

根據(jù)圖1,傳感器1通過兩端的螺紋分別與減振器上支座和活塞桿緊固連接。當(dāng)減振器受到激勵時,活塞桿將在筒內(nèi)來回運(yùn)動,運(yùn)動過程中所受到的載荷通過傳感器1采集得到。傳感器2嵌套在傳感器1的外部,置于緩沖塊與減振器上支撐之間。當(dāng)減振器受到較大沖擊時,緩沖塊將受到載荷作用,通過傳感器2可采集得到。彈簧固定在減振器上支座與彈簧固定盤之間,受到實(shí)時的拉壓作用,通過應(yīng)變片粘貼與標(biāo)定的方法采集到軸向力載荷。

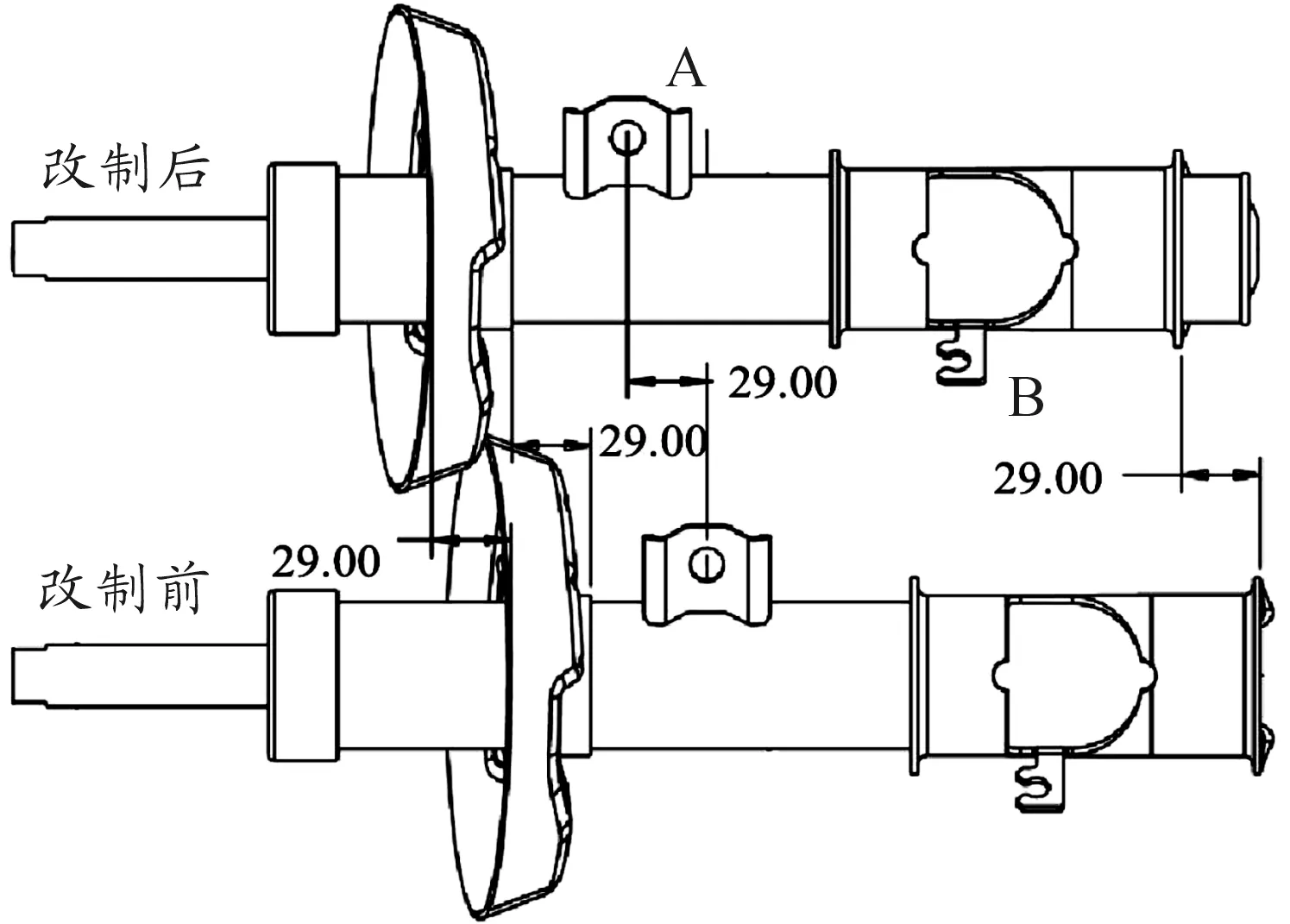

由于傳感器2占用部分上支撐與緩沖塊之間的空間,使得緩沖塊連同活塞桿須向下移動。為保證減振器的安裝位置固定不變,采取以下措施:在減振器底部空間允許的條件下,將減振器的下部筒體增加29 mm的長度(傳感器2的厚度),見圖2。

圖2 減振器筒體改制

根據(jù)圖2,將原始減振器筒體的底部向下延長,為保證密封性,延長后與底部焊接,保證減振器的安裝硬點(diǎn)A、B與改之前一致。由于安裝硬點(diǎn)并無變化,因此能保證載荷在減振器中的傳遞特性與改之前保持一致。

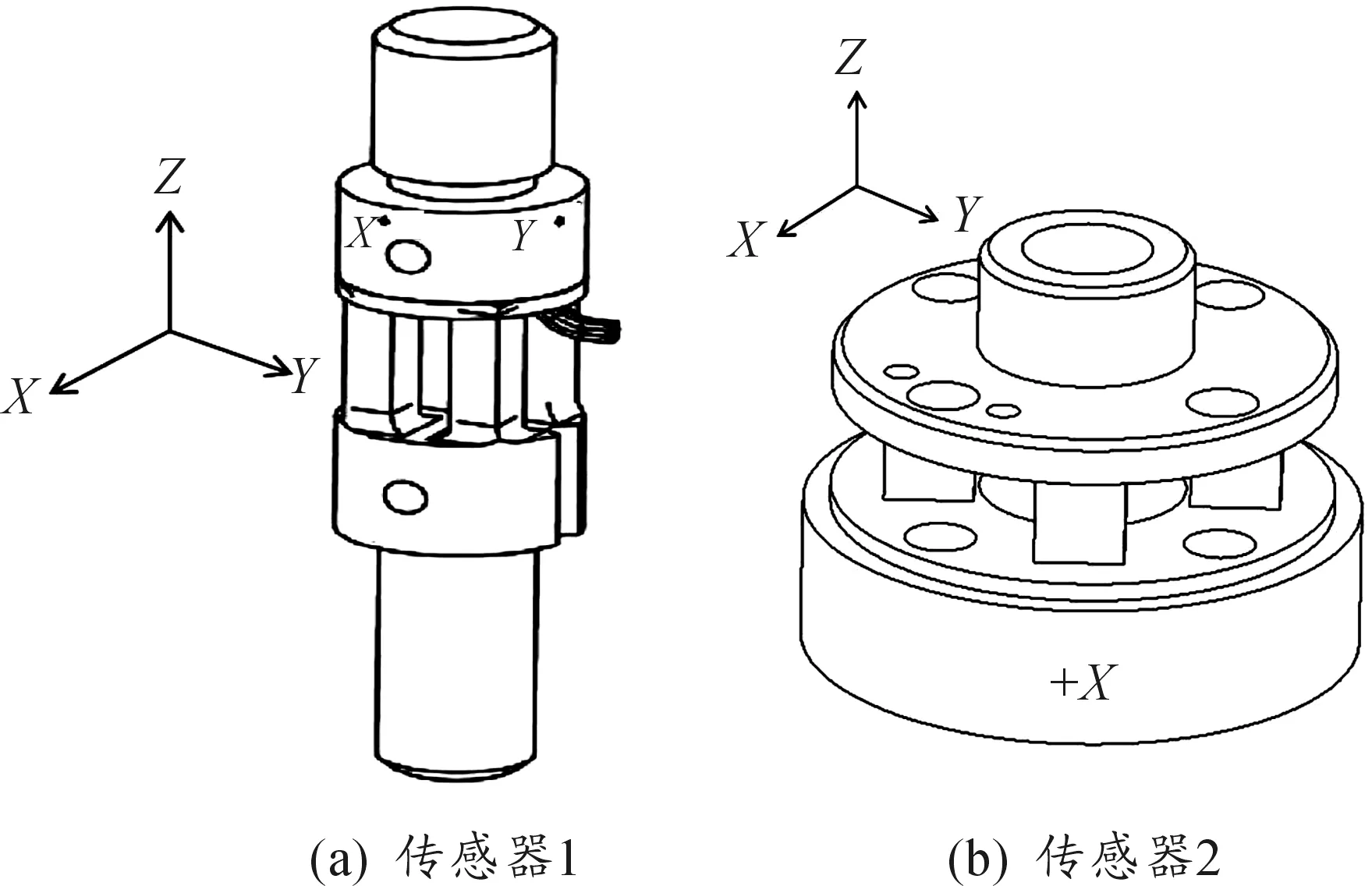

1.2 傳感器結(jié)構(gòu)及參數(shù)

對活塞桿和緩沖塊3個方向載荷譜采集的傳感器1與傳感器2,采用可感知結(jié)構(gòu)彈性變形的應(yīng)變式傳感器。根據(jù)空間和精度的要求,傳感器的彈性體采用四柱式結(jié)構(gòu),見圖3。

傳統(tǒng)的柱式三維力傳感器,彈性力往往采用單個立柱式結(jié)構(gòu),電阻應(yīng)變片布置于立柱中心。這種結(jié)構(gòu)最大的缺點(diǎn)就是存在較大的維間耦合,以及動態(tài)性能和穩(wěn)定性較差。當(dāng)載荷未作用在中軸線上時,傳感器采集到的載荷具有較大的誤差。而四柱式的三分力傳感器通過在均勻分布于中軸線附近的4個柱子上貼片,減小了載荷不對中帶來的采集誤差,克服了穩(wěn)定性和動態(tài)性能差的缺點(diǎn),并在一定程度上解決了維間耦合問題。

圖3 減振器零部件載荷譜采集傳感器結(jié)構(gòu)

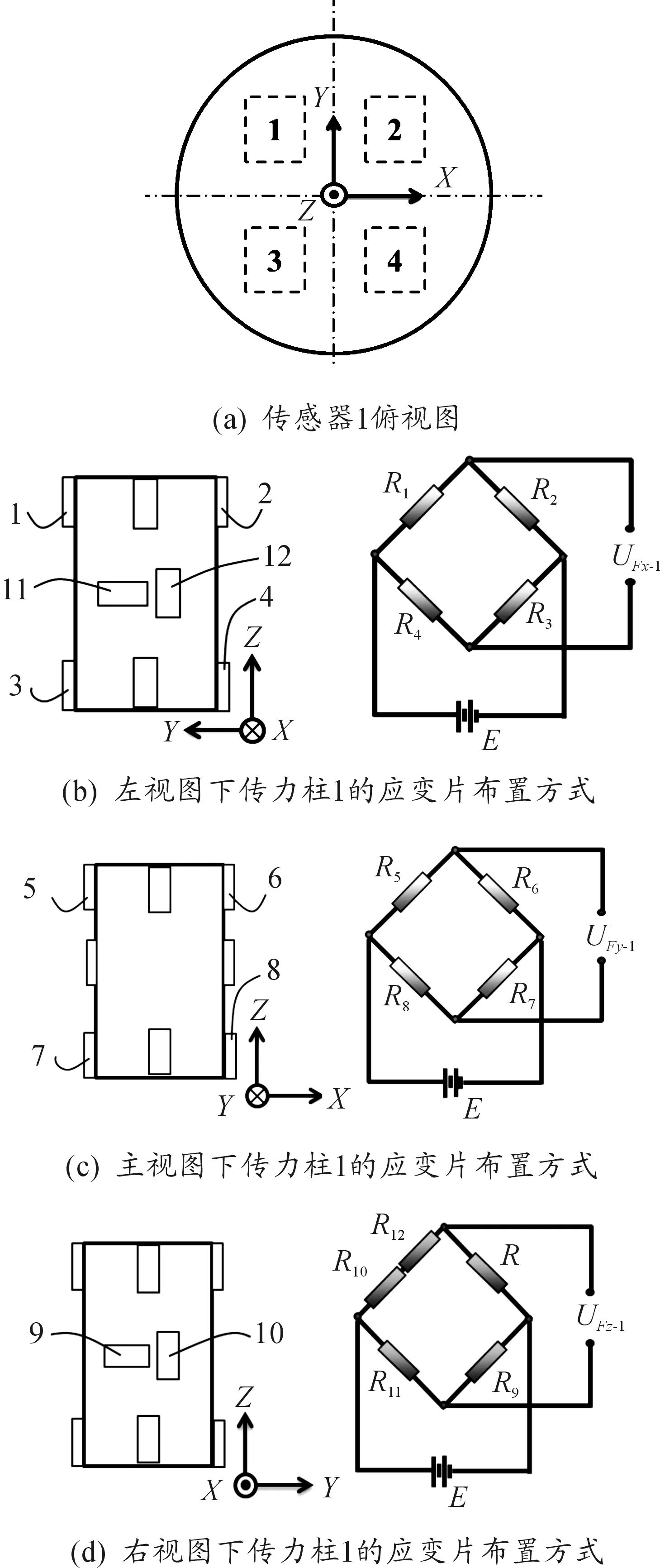

基于變形理論,通過對傳感器所有柱子上合理地布置電阻應(yīng)變片,消除各方向力之間的相互干擾,得到具有三向解耦性能的傳感器。對傳感器1的傳力柱子的貼片方式[9-10]見圖4。

圖4 四柱式的三分力傳感器應(yīng)變片布置方式

圖4為傳感器1個傳力柱上的應(yīng)變片布置方式,其余3個柱子具有相同的布置方式,并采用Fx向橋路相互串聯(lián)、Fy向橋路串聯(lián)及Fz向橋路串聯(lián)的方式,以消除載荷不對中帶來的采集誤差,以及克服了穩(wěn)定性和動態(tài)性能差的缺點(diǎn)。

根據(jù)圖4(b),傳力柱1上,通過將R1、R2、R3、R4以傳力柱1橫向?qū)ΨQ面為中心,對稱布置于兩端,組成一個全橋,完成對x方向分力Fx-1的測量。

同理,根據(jù)圖4(c),傳力柱1上,通過將R5、R6、R7、R8以傳力柱1橫向?qū)ΨQ面為中心,對稱布置于兩端,組成一個全橋,完成對y方向分力Fy-1的測量。

根據(jù)圖4(d),R9與R11位于傳力柱1的兩相對表面,其中心與柱橫向?qū)ΨQ面重合,用于溫度補(bǔ)償。R10與R12布置于傳力柱1兩側(cè)的中間表面上,并組成四分之一橋路,完成對z方向分力Fz-1的測量。

通過對測量4個柱子上的分力的橋路的串聯(lián),實(shí)現(xiàn)3個方向力的測量。

對于傳感器貼片及結(jié)構(gòu)的設(shè)計(jì),需要明確其承載范圍,采集活塞桿載荷的傳感器1,F(xiàn)x與Fy向的量程為±1 kN,F(xiàn)z向的量程為±7 kN;采集緩沖塊載荷的傳感器2,F(xiàn)x與Fy向量程為±5 kN,由于會受到?jīng)_擊作用,F(xiàn)z向量程定為±50 kN;彈簧的滿量程為±3 kN。

傳感器的輸入記為F=(Fx,Fy,Fz)T,輸出的電壓信號記為U=(U1,U2,U3)T,則傳感器的輸入輸出特性可以表示為F=CU,其中C為標(biāo)定系數(shù)矩陣。標(biāo)定試驗(yàn)在靜態(tài)標(biāo)定臺上進(jìn)行,分別對傳感器1和傳感器2等間隔步長加載至各個方向的滿量程,然后卸載;再等間隔步長反向加載至滿量程,再卸載。記錄每個載荷步實(shí)際載荷值,以及三維力傳感器所有橋路的電壓輸出。

由于在Fi(i=1,2,3,分別對應(yīng)x、y和z方向)加載時,測量Fj(j=1,2,3)的橋路均有輸出,造成了傳感器各個方向之間的耦合。定義傳感器的靜態(tài)耦合誤差:在Fj分力輸入且Fi分力無輸入時,所測得的Fi分力橋路輸出的絕對值與Fi分力滿量程加載時該橋路輸出的比值,該指標(biāo)可用于評價各個方向力之間相互干擾程度。最大靜態(tài)耦合誤差可表示為方程(1):

(1)

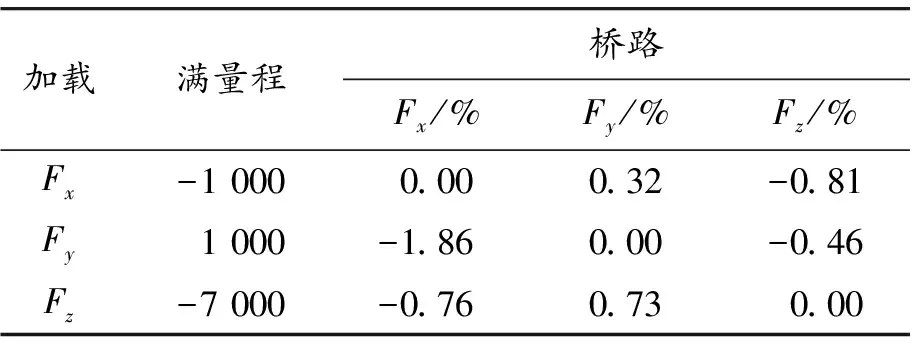

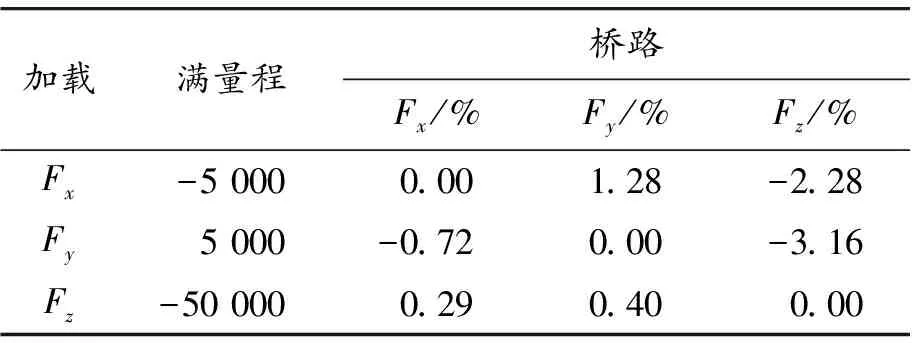

式中:UFS,i為Fi分力滿量程加載時橋路的輸出值,|ΔUij|max為Fj分力輸入對Fi分力橋路輸出絕對值的最大值。對傳感器1與傳感器2的耦合誤差見表1、2。

表1 傳感器1的最大靜態(tài)耦合誤差

表2 傳感器2的最大靜態(tài)耦合誤差

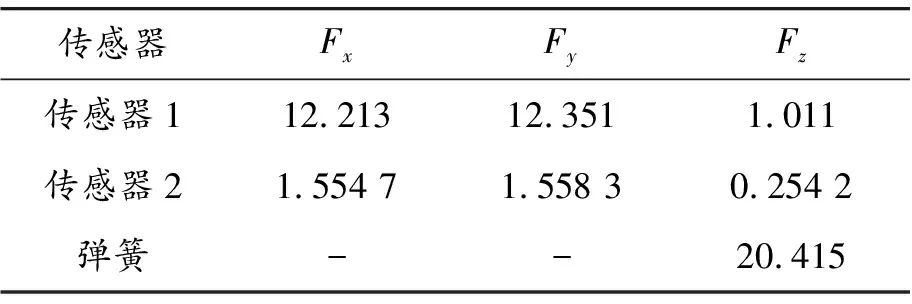

根據(jù)傳感器制作標(biāo)準(zhǔn)SAE J2570,傳感器的最大靜態(tài)耦合誤差不能超過5%。根據(jù)表1、2,傳感器1與傳感器2各橋路的最大靜態(tài)耦合誤差均未超過5%,滿足傳感器制作要求。標(biāo)定后將記錄的數(shù)據(jù)進(jìn)行整理,對輸入與輸出之間的數(shù)據(jù)進(jìn)行最小二乘擬合,擬合得到直線的斜率即傳感器的標(biāo)定系數(shù)。傳感器1、傳感器2以及彈簧的標(biāo)定系數(shù)見表3。

表3 傳感器標(biāo)定系數(shù)(×10-4 mv/v/N)

根據(jù)表3,傳感器在Fx與Fy方向的標(biāo)定系數(shù)大于Fz向,主要原因是Fx與Fy向加載時,對應(yīng)橋路的應(yīng)變片感知到柱子彎曲作用產(chǎn)生的應(yīng)變;而Fz向加載時,對應(yīng)橋路的應(yīng)變片感知到軸向力作用產(chǎn)生的應(yīng)變。相同的載荷下,彎曲時產(chǎn)生的應(yīng)變大于軸向力加載產(chǎn)生的應(yīng)變,從而相應(yīng)橋路的電壓輸出更大。對輸入與輸出之間的數(shù)據(jù)進(jìn)行最小二乘擬合,所得到直線的斜率更大,因此傳感器在Fx與Fy方向的標(biāo)定系數(shù)大于Fz向。

1.3 載荷譜采集

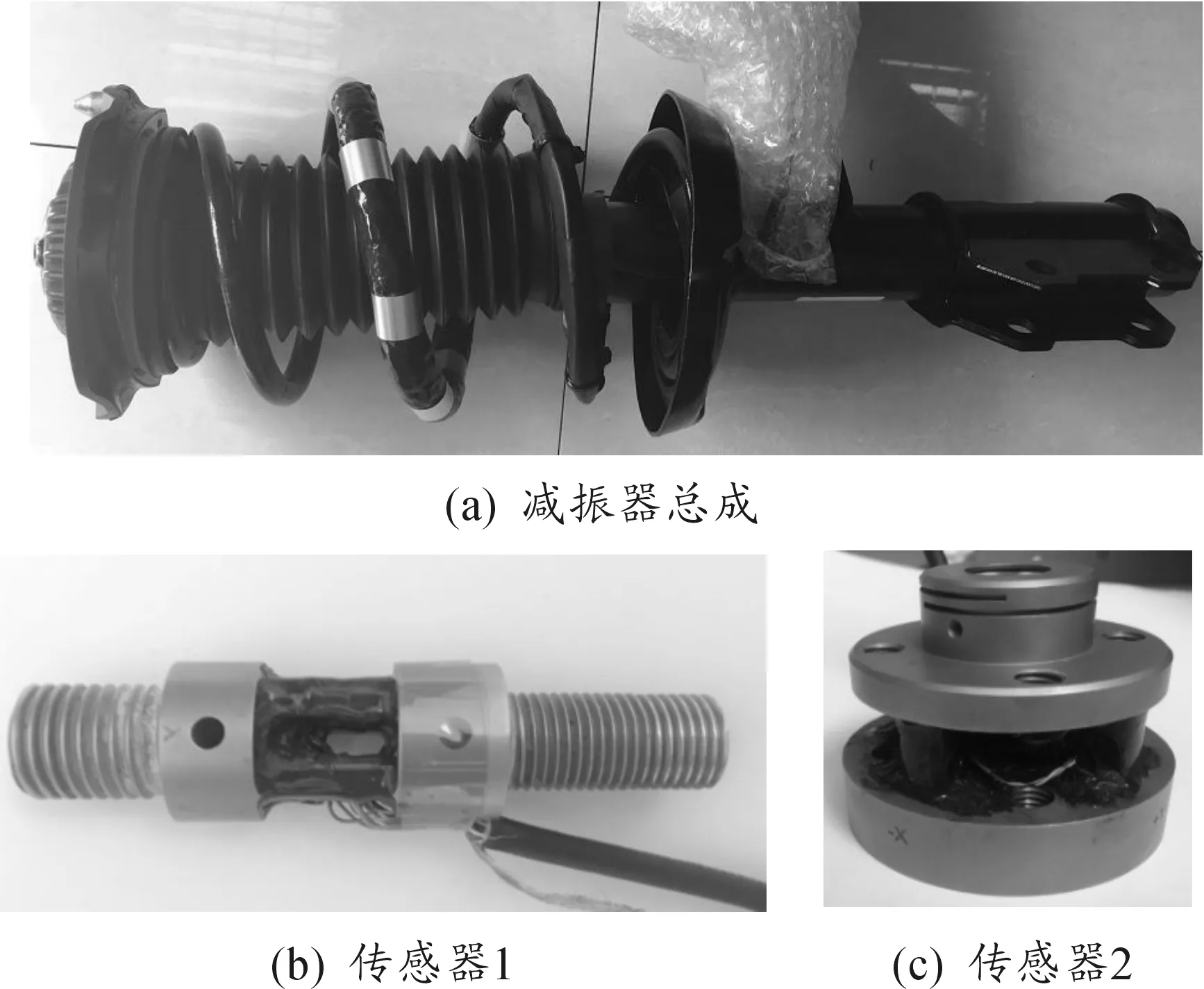

得到傳感器的標(biāo)定系數(shù)后,可以進(jìn)行零件的載荷譜采集[11]。將布置好的傳感器和減振器總成裝車,將實(shí)驗(yàn)車在試車場的標(biāo)準(zhǔn)路面上運(yùn)行,即可得到減振器總成中的分零件在典型路面上的載荷譜[12]。減振器總成及傳感器實(shí)物見圖5。

圖5 懸架減振器載荷譜采集

載荷譜采集使用eDAQ數(shù)據(jù)采集系統(tǒng),采樣率設(shè)置為 1 024 Hz,汽車在重載條件下進(jìn)行采集,承載重物375 kg。在減振器裝車前,對傳感器1、傳感器2及彈簧進(jìn)行標(biāo)定、清零等處理。傳感器1采集得到活塞桿的載荷Fp,傳感器2采集得到緩沖塊受到?jīng)_擊時的載荷FB,彈簧的載荷為Fs。根據(jù)對載荷傳遞路徑的分析,計(jì)算得到減振器上支座的載荷FM,見方程(2)。

FM=Fp+FB+Fs

(2)

通過上式即可獲取減振器上支座的載荷譜信號,用于機(jī)械及耐久性性能研究。

2 載荷譜采集結(jié)果及分析

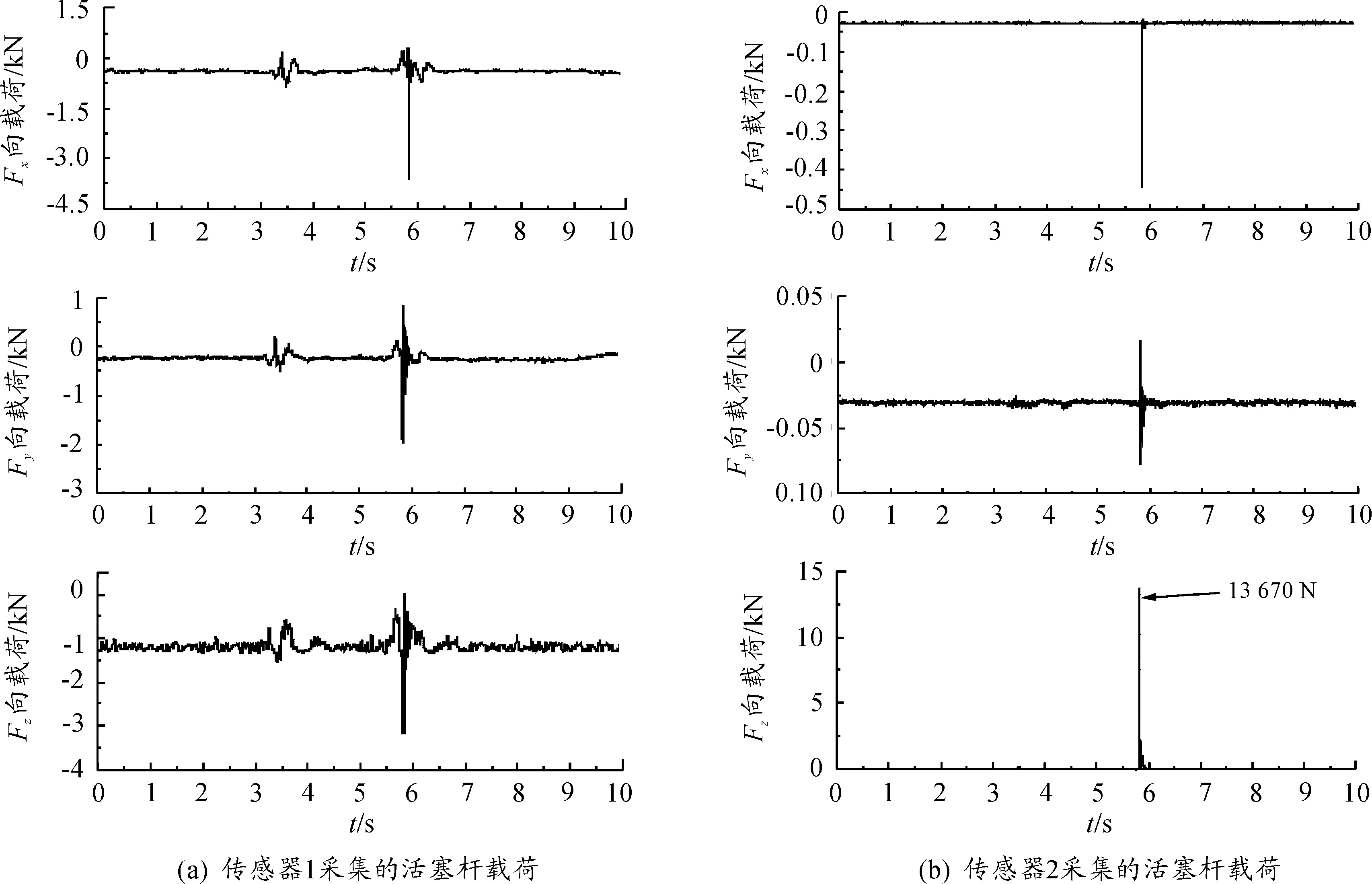

將集成傳感器的減振器裝車后,進(jìn)行載荷譜采集。汽車在試車場經(jīng)過方坑(pothole)路面,左側(cè)減振器的傳感器1采集得到的活塞桿3個方向力載荷譜,及傳感器2采集得到的緩沖塊3個方向力載荷譜分別見圖6(a)、(b)。

根據(jù)圖6,汽車在第5.82 s時刻經(jīng)過方坑,傳感器1首先感受到了來自路面的激勵,但傳感器2在第5.84 s時刻采集經(jīng)過方坑時緩沖塊所受到的載荷,傳感器1與傳感器2所采集到的載荷最大值有0.02 s的滯后。主要原因是受到?jīng)_擊后,由于緩沖塊的緩沖作用,載荷從激勵端傳遞到傳感器2時,有一個滯后的過程。

根據(jù)圖6(a)中活塞桿受到Fz向載荷的分布情況可知,活塞桿在初始狀態(tài)的載荷并不為0,而是有1.3 kN的壓力作用。減振器在裝車后,其活塞桿處于平衡狀態(tài),在沒有相對運(yùn)動的時候,不受力作用。而傳感器1采集得到的Fz向載荷有1.3 kN預(yù)載,主要原因在于傳感器安裝到減振器后,裝車后由于車身的重力作用,使得減振器有一個受壓的作用。

根據(jù)圖6(b)中緩沖塊所受到Fz向載荷的分布情況可知,緩沖塊傳感器在減振器未受到或者受到很小的沖擊時,傳感器2的讀數(shù)很小;當(dāng)且僅當(dāng)緩沖塊處于工作狀態(tài)時,傳感器2才能感受到緩沖塊的受載。

圖6 懸架減振器活塞桿和緩沖塊載荷譜

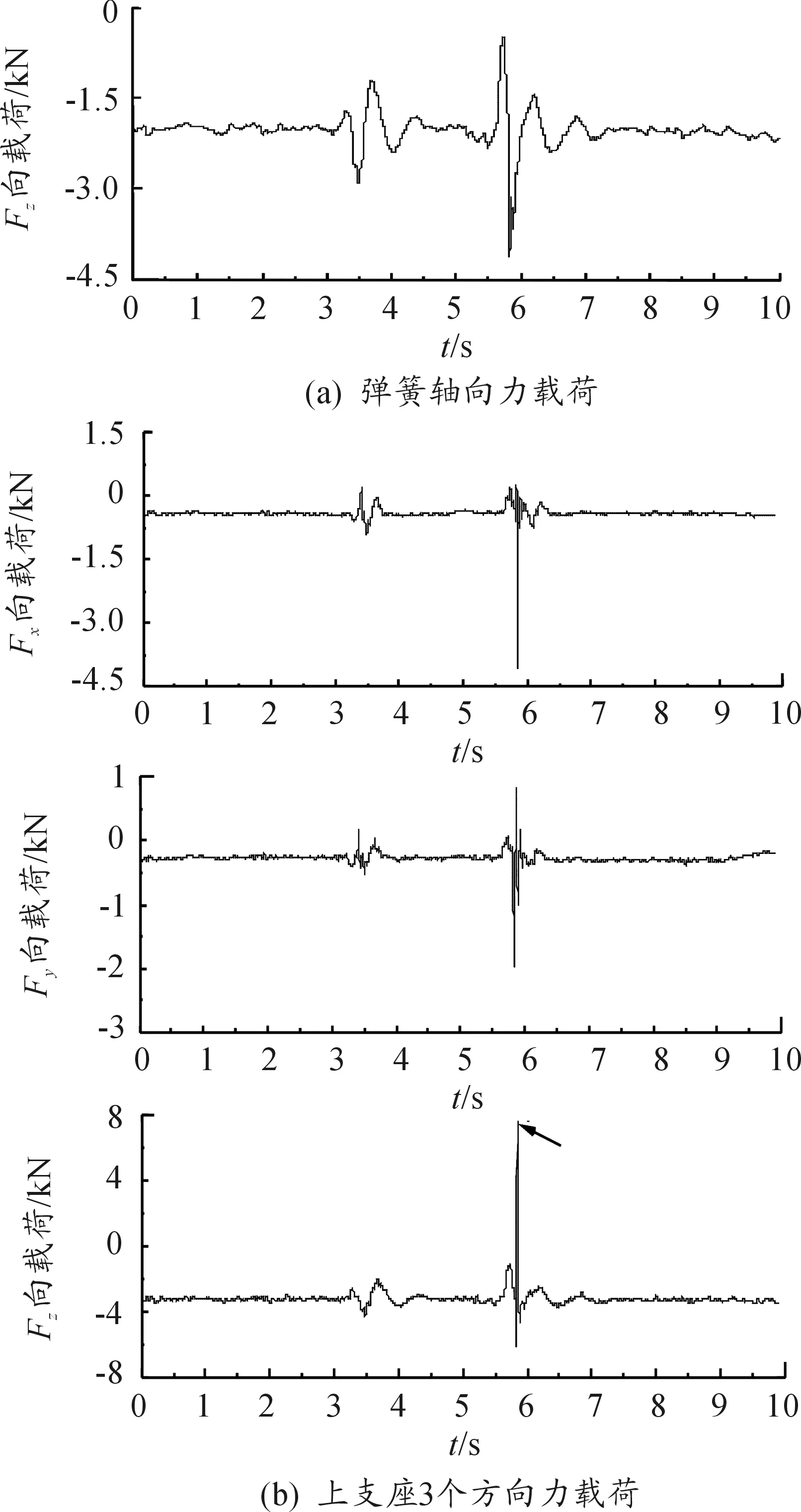

懸架減振器彈簧的軸向載荷譜,以及根據(jù)彈簧、活塞桿和緩沖塊的受力計(jì)算出的上支座的3個方向的載荷見圖7。

根據(jù)圖7(a),彈簧僅采集軸向力。根據(jù)圖7(b),通過活塞桿、緩沖塊和彈簧力的疊加,獲取的上支座的力為3個方向力信號。所得到的上支座Fx與Fy向力信號具有一定誤差,主要原因在于部分側(cè)向載荷同樣會經(jīng)過彈簧進(jìn)行傳遞,而疊加時沒有考慮彈簧側(cè)向力信號。但對減振器上支座的耐久性性能的考查,往往只需要將上支座的軸向力載荷作為輸入,忽略側(cè)向力載荷的影響。

根據(jù)圖7(b),減振器上支座在Fz向受到3.6 kN的預(yù)載作用,主要是裝車后由于車身及重物的重力作用。試驗(yàn)車車身重力約為12.2 kN,重物的重力為3.75 kN。假設(shè)汽車的質(zhì)量均勻分布在前后4個減振器上,可以計(jì)算得到每個減振器的預(yù)載約為3 900 N。與所測得的預(yù)載有一定誤差,但考慮到重物質(zhì)量分布不均勻等因素,該誤差在可以接受的范圍之內(nèi)。

通過將上支座在Fz向的載荷譜與緩沖塊Fz向載荷譜對比發(fā)現(xiàn),經(jīng)過緩沖塊傳遞到上支座的載荷從最大的13.670 kN減小到7.811 kN。上支座受到的沖擊力比緩沖塊的沖擊力小,正是減振器的阻尼和彈簧共同作用的結(jié)果。

圖7 懸架減振器彈簧及上支座載荷譜

3 結(jié)束語

本文通過設(shè)計(jì)2個嵌套的三分力傳感器,以及對彈簧貼片并標(biāo)定的方式,對汽車懸架減振器零部件的載荷譜進(jìn)行采集。

分析了減振器受到來自車輪的載荷后,通過內(nèi)部零件傳遞到車身的傳遞路徑,并根據(jù)傳遞路徑提出了一種減振器零部件載荷譜采集的傳感器布置方式。

介紹了采用減振器活塞桿和緩沖塊載荷譜采集的四柱式三維力傳感器,探討了四柱式三維力傳感器與單柱式三分力傳感器之間的優(yōu)缺點(diǎn)。

對采集到的活塞桿、緩沖塊和彈簧,以及計(jì)算得到的減振器上支撐的載荷譜,結(jié)合零件的運(yùn)動特征進(jìn)行了分析。

重慶理工大學(xué)學(xué)報(自然科學(xué))2019年2期

重慶理工大學(xué)學(xué)報(自然科學(xué))2019年2期

- 重慶理工大學(xué)學(xué)報(自然科學(xué))的其它文章

- 外部監(jiān)管、公司治理與內(nèi)部控制缺陷披露

——基于管理層動機(jī)選擇的視角 - 護(hù)理干預(yù)在乙型肝炎免疫球蛋白聯(lián)合拉米夫定對乙型肝炎母嬰阻斷中的效果研究

- Gd對Mg-3Dy-2Zn-0.5Zr鎂合金鑄態(tài)顯微組織和力學(xué)性能的影響

- FSAE賽車轉(zhuǎn)向系統(tǒng)優(yōu)化設(shè)計(jì)

- 基于灰色關(guān)聯(lián)度分析的旅游發(fā)展與經(jīng)濟(jì)增長研究

——以山東為例 - 疫苗作用具有階段性和環(huán)境傳播的傳染病模型的全局漸近穩(wěn)定性