基于ANSYS Workbench的深松機機架靜力學分析及輕量化設計

王利鶴,趙永來,崔紅梅,李 穎,胡樹平

(1.內蒙古農業大學 職業技術學院, 內蒙古 包頭 014109; 2.內蒙古農業大學 機電工程學院, 呼和浩特 010019)

我國是傳統的農業大國,只用世界上7%的耕地面積養育了世界上22%的人口。在農業生產中,我國的農業機械化程度低,很多地區還是采用人工勞作的方式,與發達國家存在較大差距。開展先進的農業機械化技術研究是提高我國現代化進程的必由之路。據調查發現,我國大部分地區都以傳統的壟耕滅茬耕作方式為主,連年耕作導致土壤耕層只有12~15 cm,土壤板結嚴重,耕作阻力不斷變大,厚硬的犁底層阻礙了土壤上下水氣的貫通和天然降水的貯存[1-2],也導致了土壤毛細管破壞、土壤養分輸送能力降低、土壤蓄水保墑能力明顯不足,難以維持植株正常生長對水、肥、氣的需求[3]。

深松技術是機械化保護性耕作的4大關鍵技術之一,開展深松技術研究對解決我國農業機械化發展中瓶頸問題和推動農業生產發展具有重要意義[4-5]。通過深松作業的實施,可以利用深松鏟打破土壤犁底層,疏松土壤,調節土壤固、液、氣三相比,改善土壤耕層結構,減輕土壤板結現象和水土流失,提高土壤的蓄水排澇能力,從而實現土壤肥力的自我恢復與增產增收[6-10]。

雖然我國中小型深松機的研究比較成熟,但是深松過程中深松鏟入土較深,所受作業阻力較大,容易造成機架扭曲變形。深松機機架的靜態性能與動態特性影響深松作業效率和作業質量[11],并且深松機在作業時靠振動減阻,在深松過程中的振動容易引起機架共振,造成機架的變形甚至損壞[12]。本文通過Solidworks軟件建立了深松機的三維模型,對機架進行參數設置及網格劃分,通過ANSYS Workbench軟件對機架的剛度進行有限元分析,得到機架的靜力學性能。為提高機架的靜力學性能及實現輕量化設計,采用solid Thinking Inspire軟件進行機架的拓撲優化,并對優化后的機架進行有限元模態分析,確定其固有頻率和振型,并通過前幾階模態振型得到機架整體彎曲剛度和扭轉剛度的分布情況。

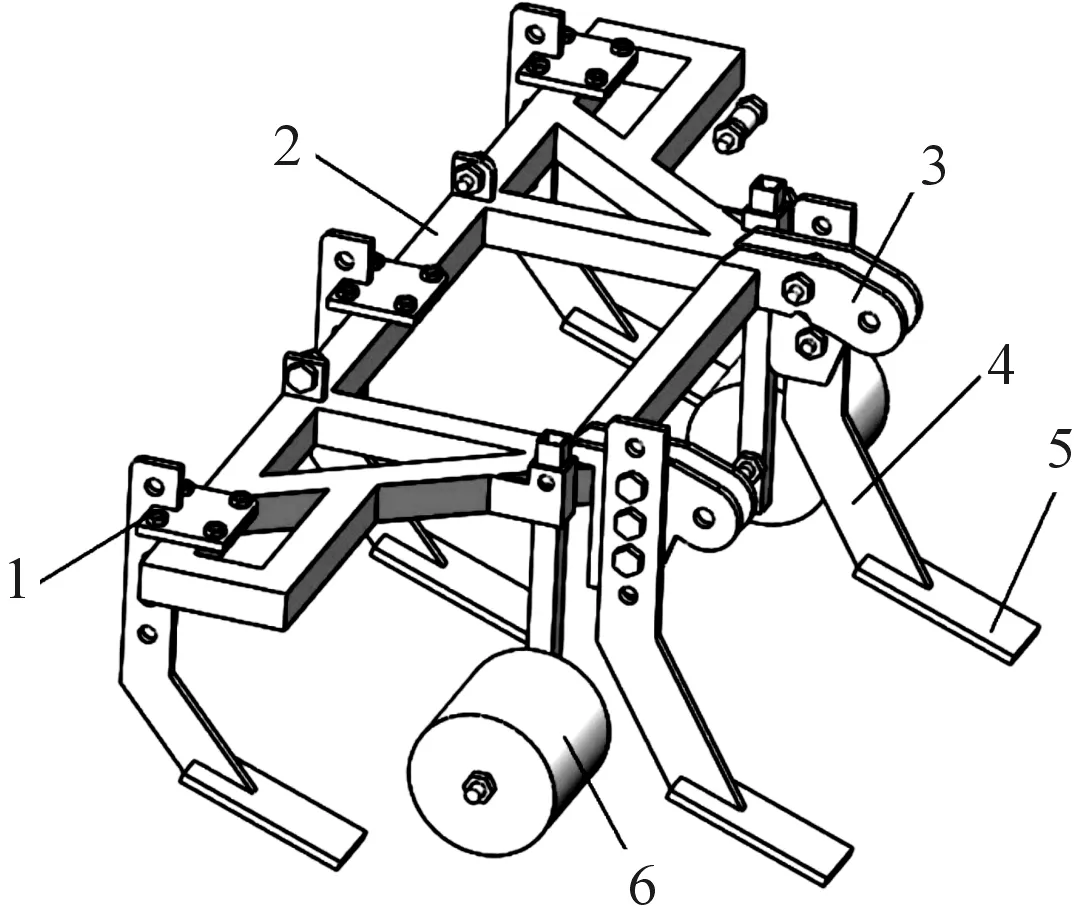

1 深松機整體結構及工作原理

利用Solidworks軟件建立深松機的三維模型,其結構和組成如圖1所示。深松機主要由機架、懸掛裝置、鏟柄、鏟尖及鏟固定裝置等零件組成。機架主要由前橫梁、前縱梁、側板、后橫梁、鏟柄安裝座、后縱梁、中間橫梁焊接而成,上懸掛連接板和拉板通過螺栓連接固定在焊接的機架上,以加強機架的強度和剛度。在深松作業時,深松機通過懸掛裝置與拖拉機相連,通過拖拉機的牽引進行深松作業。深松鏟通過鏟固定裝置與機架緊固連接。拖拉機對深松機的牽引力通過機架傳遞到深松鏟上,轉化為深松鏟切削土壤的力,從而破壞土壤的粘結力,改善土壤耕層結構,實現土地的耕整地作業[13-14]。限深輪的作用是為了控制入土深度,保證深松的深度。

2 設計分析理論

2.1 靜力學分析理論

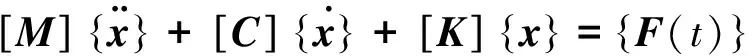

經典力學中,物體動力學的通用數學模型如下[15]:

[M]{x″}+[C]{x′}+[K]{x}={F(t)}

(1)

式中:[M]為質量矩陣;[C]為阻尼矩陣;[K]為剛度矩陣;{x}為位移矢量;{F(t)}為力矢量;{x′}為速度矢量;{x″}為加速度矢量。

在本文結構分析中,忽略與時間t相關的物理量,式(1)可簡化成:

[K]{x}={F}

(2)

式(2)即為線性靜力學分析的理論基礎。

1.鏟固定裝置;2.機架;3.懸掛裝置;4.鏟柄;5.鏟尖;6.限深輪

2.2 模態分析理論

在機械裝置的動力學分析中,模態分析為不可缺少的一環。模態分析的目的是獲得機械零部件的振動特性,包括固有頻率和振型[16]。通常,一個系統的動態特性具有多階振動特性,其中低階振動特性對機械結構的動態特性影響較為明顯,即通常認為低階振型決定機械結構的動態特性[17]。因此,在常規模態分析中,通常選用低階振型判斷機械裝置的振動特性。

一個具有N個自由度的線性系統的振動數學模型如下:

(3)

式中:[M]為質量矩陣;[C]為阻尼矩陣;[K]為剛度矩陣;{F}為系統受到外載荷矩陣;t為時間。

在模態分析中,理論上假設為自由振動并忽略阻尼,因此忽略外載邊界條件,式(3)簡化成振動頻率ωi與模態向量i的方程:

(4)

對式(4)進行求解,可求得系統固有頻率和模態向量,從而得到模態振型。

3 靜力學有限元分析

3.1 建模及材料定義

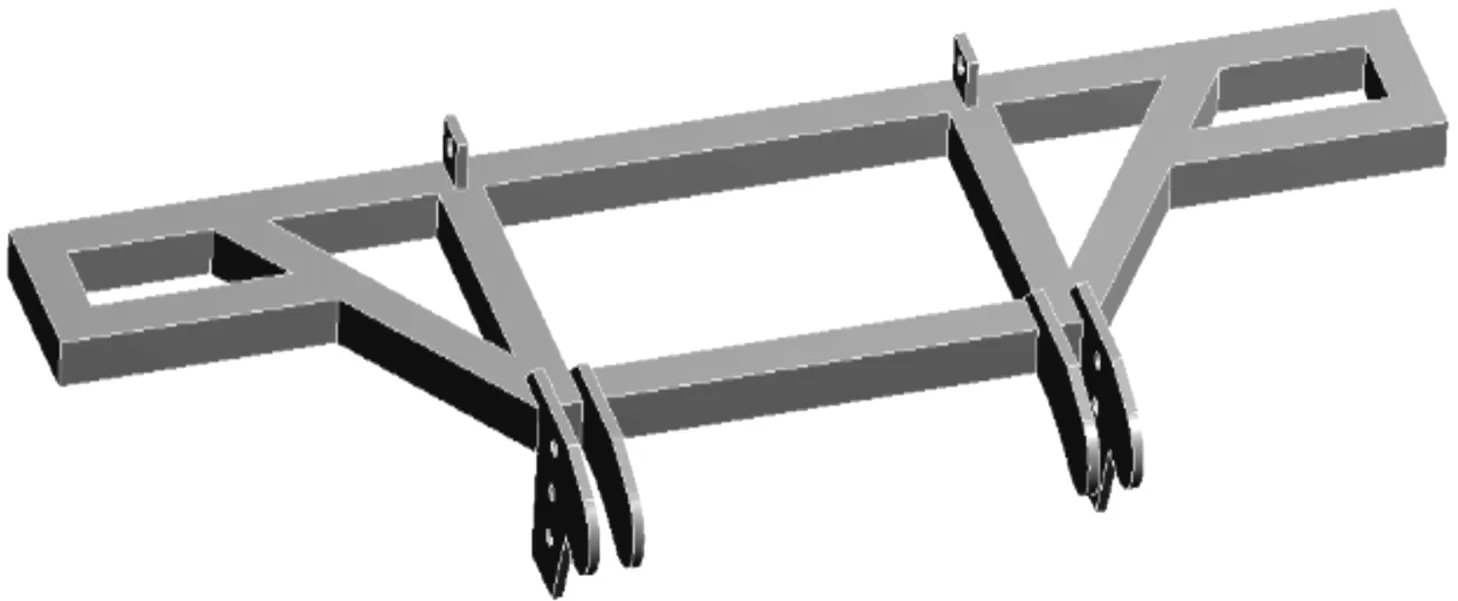

利用Solidworks軟件建立深松機機架的三維模型,通過軟件接口將機架模型導入ANSYS Workbench軟件,導入后的模型如圖2所示。機架主要由前橫梁、前縱梁、側板、后橫梁、鏟柄安裝座、后縱梁及中間橫梁焊接而成,上懸掛連接板和拉板通過螺栓連接固定在焊接的機架上。在材料屬性中定義機架材料為Q235碳鋼,彈性模量為2.11×1011N/m2,泊松比為0.3,密度為7 850 kg/m3[12]。經過材料定義,得到機架的原始質量為383.43 kg。

圖2 機架三維模型

3.2 網格劃分

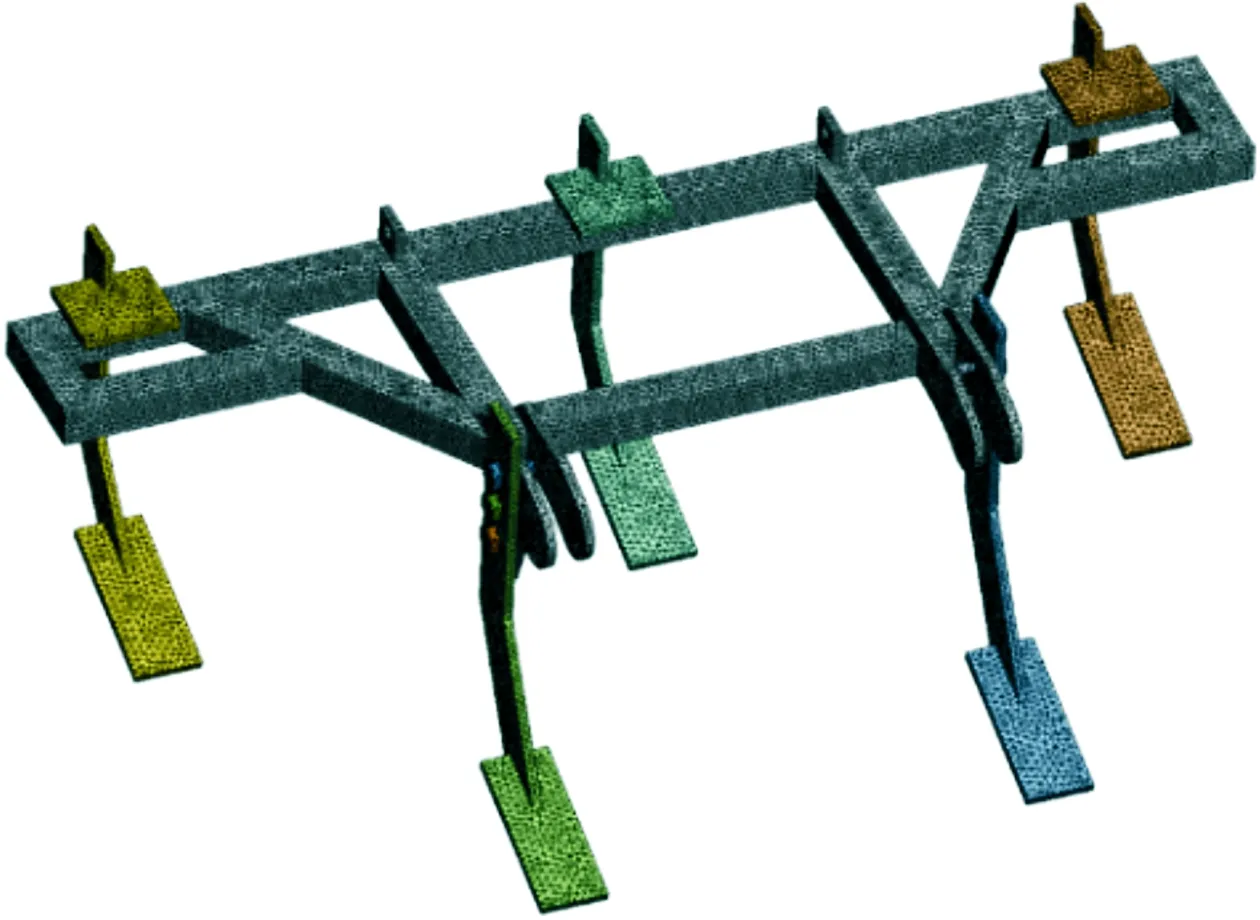

為保證載荷加載的準確,將深松機機架、深松鏟和螺栓裝配好,在有限元分析之前首先對機架進行網格劃分。本文選擇自動劃分法劃分網格,同時通過Sizing尺寸控制來控制網格質量[15]。將網格單元尺寸設置為10 mm,點擊Generate mesh按鈕,生成網格數量為182 914個,網格質量均在0.21以上,偏斜度均在0.95以下,可認為網格的劃分滿足要求。機架劃分網格的效果如圖3所示。

圖3 機架劃分網格效果

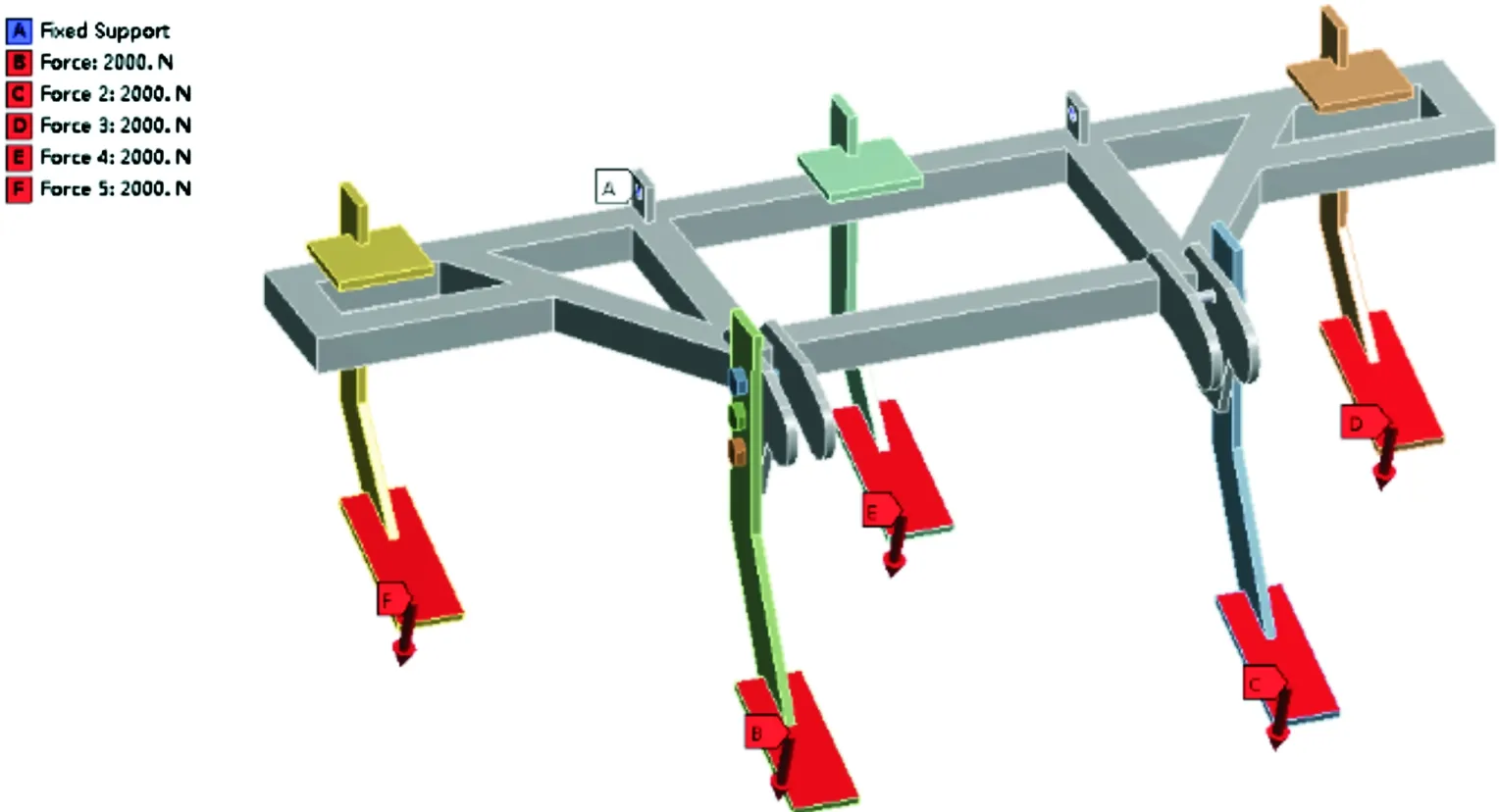

3.3 施加邊界條件

深松作業由于其工作阻力較大,作業速度一般較低,因此對于深松機機架只考慮拖拉機的牽引力以及土壤阻力。結合土壤狀況和沖擊載荷的作用,單個深松鏟所受到垂直于深松鏟平面的阻力按2 000 N計[18],固定位置為深松機機架上的2個螺栓孔。由于本次分析針對的是機架,所以機架與深松鏟的連接關系設置為bonded,具體的邊界條件的施加如圖4所示。

圖4 邊界條件設置

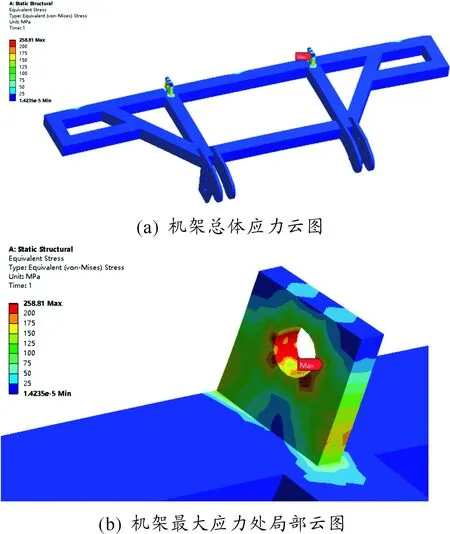

3.4 結果與分析

經過ANSYS Workbench軟件的計算,得到的機架受力云圖,如圖5所示。分析圖5可以發現:機架在外力作用下最大應力為258.81 MPa,發生在機架與其他零件連接的螺栓孔處;其余部位的應力較低,普遍在50 MPa以下。因此,機架有必要進行結構優化。

圖5 機架受力云圖

通過分析機架總體形變可以發現:機架的最大形變為2.474 mm,出現在前梁與深松鏟的連接處,其余位置形變較小,在0.27~1.65 mm之間,可滿足使用要求。

4 拓撲優化

4.1 拓撲優化前處理

為了提高機架的靜力學性能,同時有效降低機架的質量,有必要對原有機架進行拓撲優化[19]。本次優化使用的軟件是Altair公司的solidThinking Inspire軟件,該軟件可根據用戶輸入的邊界條件、需要進行優化的零部件和優化目標進行拓撲優化,最終得出理想的結果,供設計人員參考。

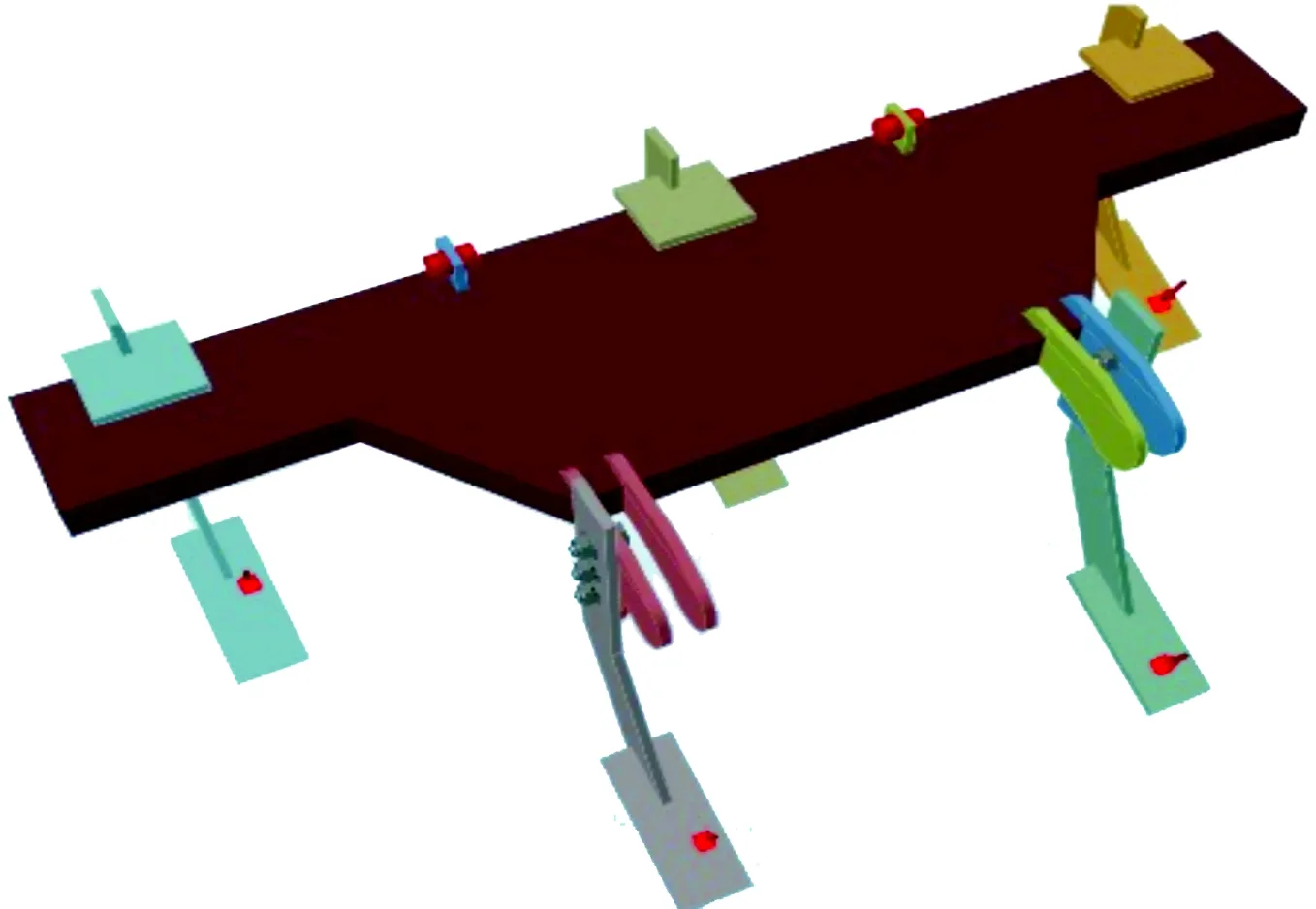

在對機架進行拓撲優化前,先刪除原有設計的減重孔,將機架原先的梁都刪除,得到一塊大的平板,再將其設置為設計空間,然后設置材料和施加載荷,定義好接觸關系。模型如圖6所示。

圖6 拓撲優化前機架模型

4.2 以質量為目標的優化方案

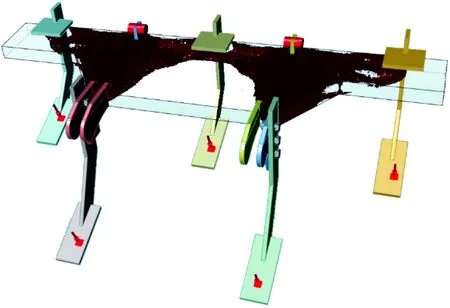

在進行拓撲優化時,首先需設定優化目標。此處以大幅度減少質量為目標進行優化,當目標質量設置為原始質量的30%時,solidThinking Inspire軟件輸出的優化結果如圖7所示。

由圖7可知:在以質量為目標進行優化時,需要減重的部位集中在機架平板的前半部分以及平板的兩側,說明這些部分應力較小,可以進行結構優化。

4.3 以剛度為目標的優化方案

已知Q235碳鋼的屈服強度,為確保機架在正常工作時不會發生疲勞失效,設置安全系數,得到許用應力[18]:

(5)

式中:σs為屈服強度,為235 MPa;n為安全系數,取1.5。

圖7 目標設置為30%原始質量時的最大剛度分布優化結果

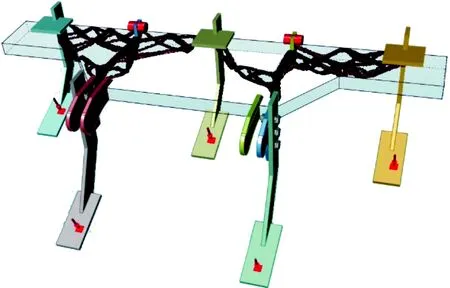

此處以大幅度提高剛度為目標進行優化,當安全系數設置為1.5時,solidThinking Inspire軟件輸出的優化結果如圖8所示。

圖8 安全系數為1.5時的最小質量分布優化結果

由圖8可知:在以剛度為目標進行優化時,需要減重的部位集中在機架平板的中間部分、前端部分以及平板兩側,說明這些部分應力較小,可以進行結構優化。

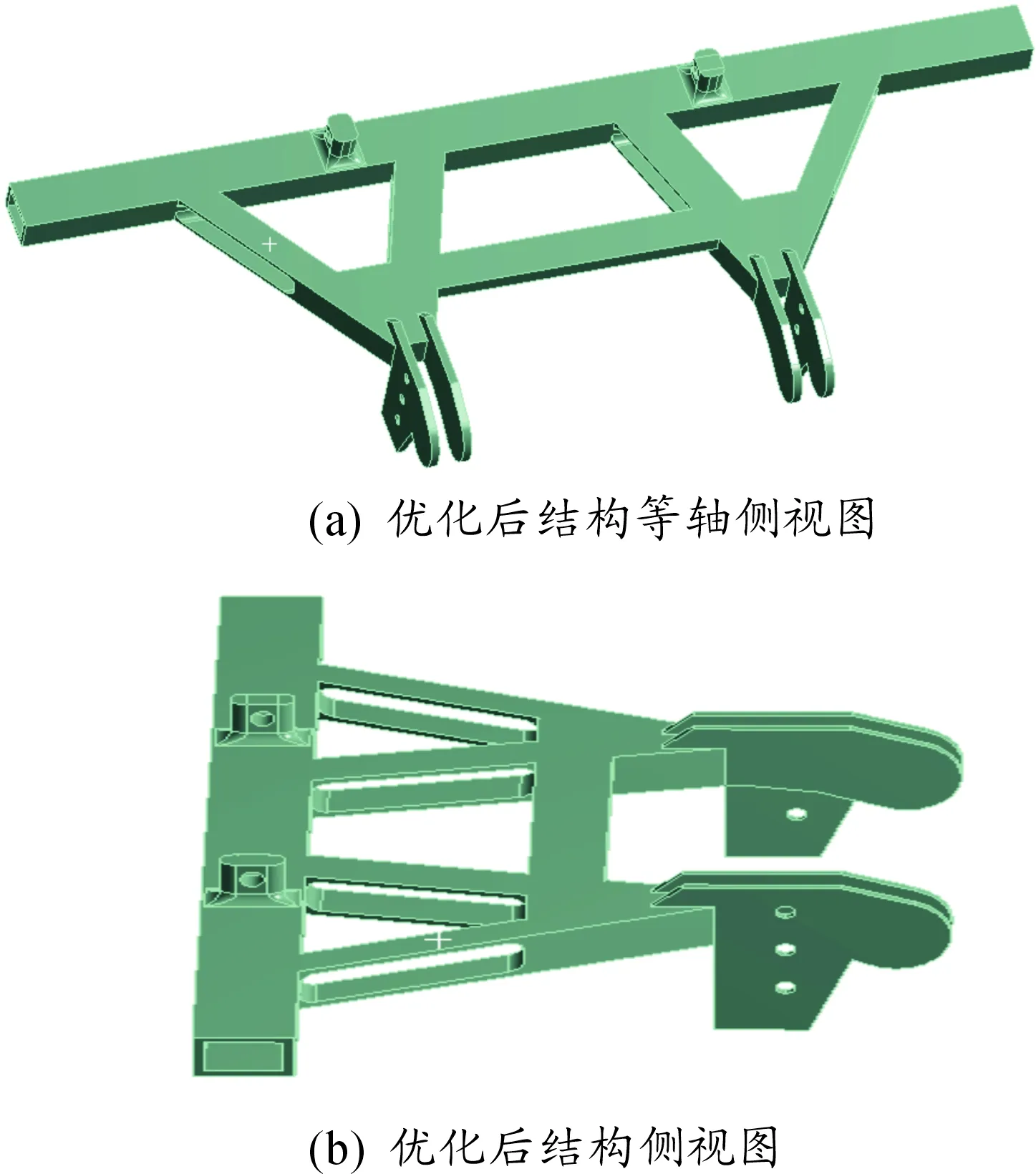

4.4 拓撲優化結構

綜合考慮以質量為目標的優化方案和以剛度為目標的優化方案[20],并結合機架的加工難度和制作成本,最終得到的優化結果如圖9所示。優化后的機架質量為233.76 kg,相較原始質量降低了39.03%。

圖9 優化后機架結構

5 優化驗證及模態分析

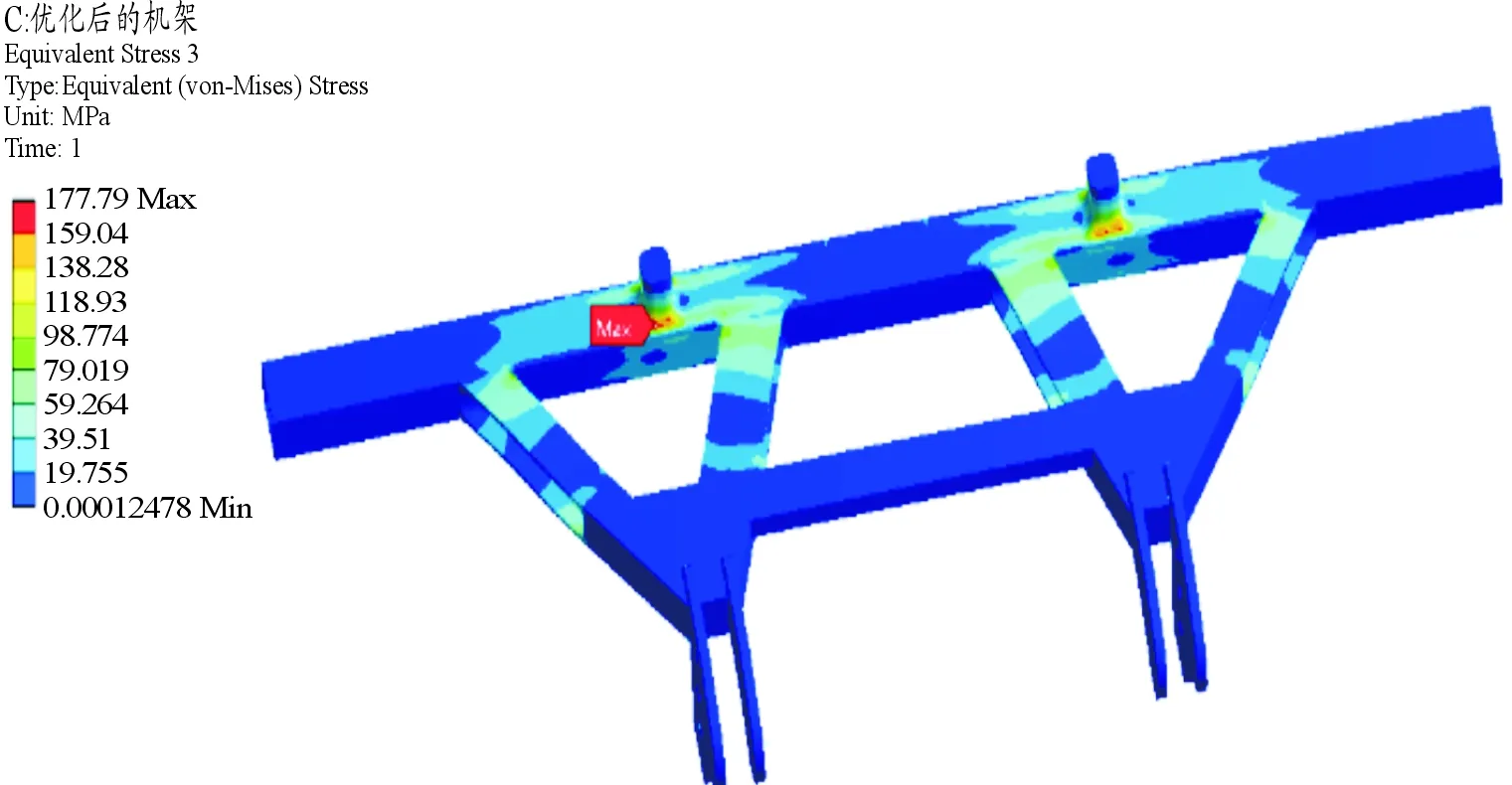

5.1 優化后靜力性驗證

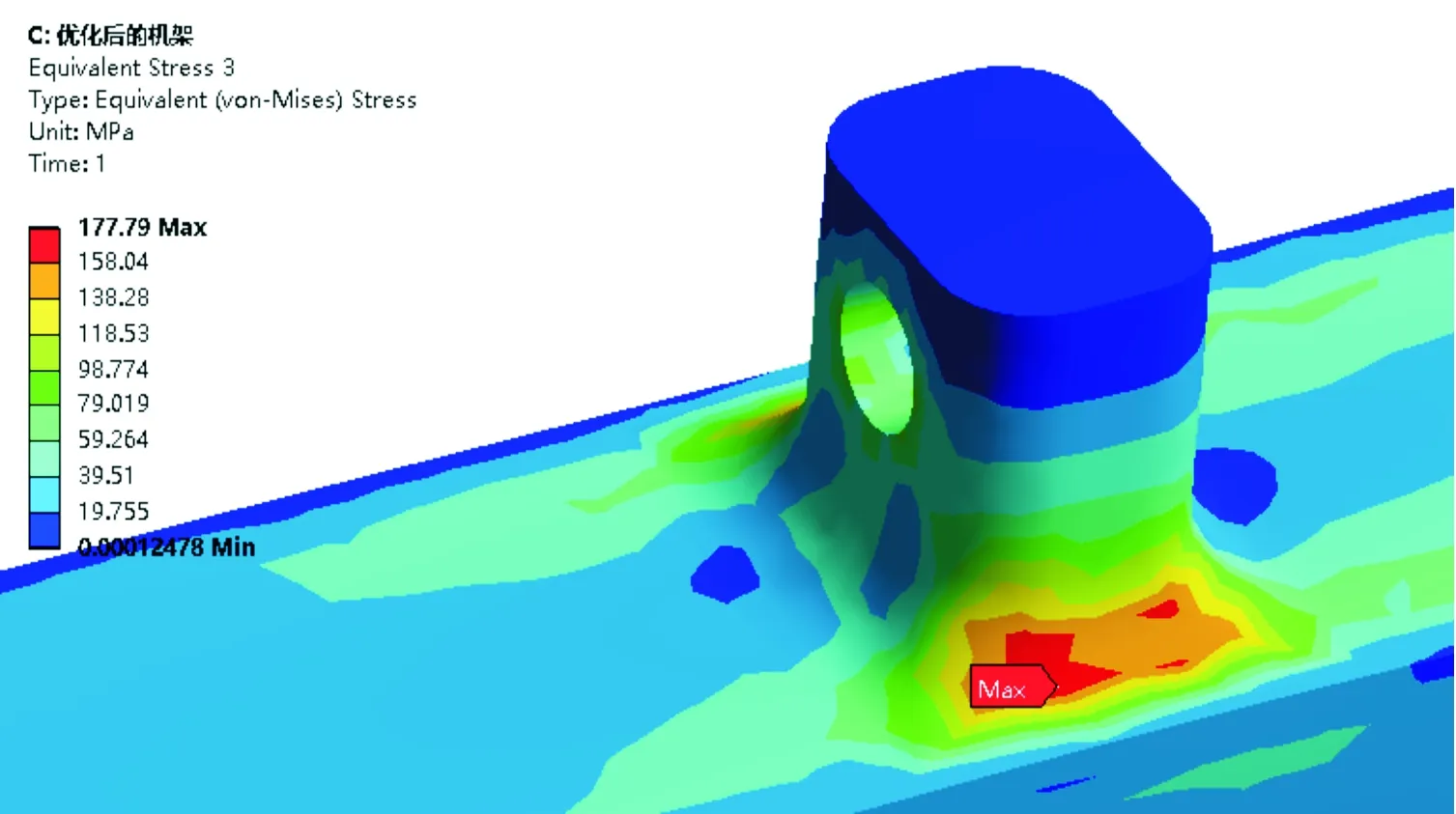

對優化后的機架施加原先的邊界條件,得到的優化后應力分布云圖如圖10所示,最大應力為177.79 MPa。

圖10 優化后應力分布云圖

優化后最大應力處云圖如圖11所示,最大應力處位于固定機架的螺栓孔的根部。

圖11 優化后最大應力處云圖

由以上的分析結果可知:機架在外力作用下最大應力為177.79 MPa,降低了31.30%。最大應力處位于固定機架的螺栓孔的根部,可以通過加大倒圓角來優化。其余部分的應力均在100 MPa以下,可認為本次優化滿足要求。

5.2 模態分析

在添加模態分析的邊界條件處理時,按照是否添加約束可分為自由模態和約束模態。因為深松機在工作時通過懸掛裝置與拖拉機連接,因此在計算時需要裝配好相關零件并在連接處施加約束[16]。

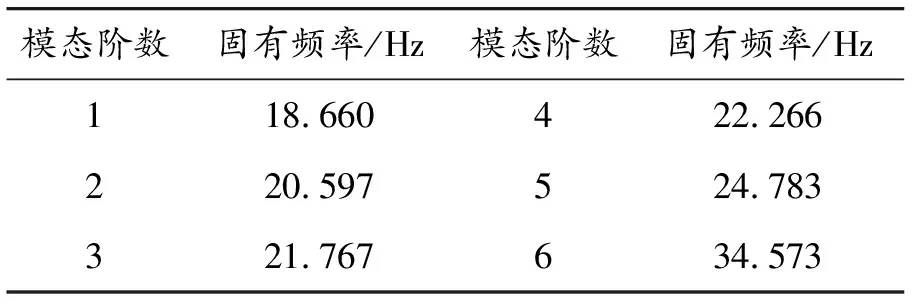

經ANSYS Workbench軟件計算得到的前6階的固有頻率和振型如表1和圖12所示。

表1 前6階模態分析結果

從表1可以得出,機架各階固有頻率隨階次增加而遞增,前6階固有頻率范圍分布在18~35 Hz之間。而拖拉機輪胎對高頻有衰減作用,傳遞到機身的主要是0~15 Hz的低頻隨機振動[21-23],因此機架不會發生明顯的振動疊加。

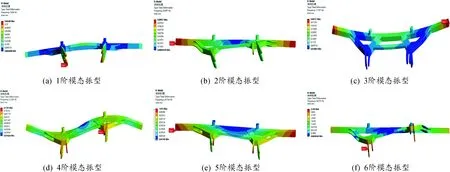

前6階振型如圖12所示。

圖12 前6階模態振型

從圖12可以看出:機架1階模態振型主要為深松鏟固定裝置的振動,最大位移為0.843 mm;機架2階模態振型主要為機架左右兩側的振動,最大位移為0.986 mm;機架3階模態振型主要為機架左右兩側的振動及后梁的彎曲變形,最大位移為0.461 mm;機架4階模態振型主要為機架整體的彎曲扭轉,導致機架的多個橫梁和縱梁發生變形,最大位移為0.113 mm;機架5階模態振型主要為機架左右兩側的振動,最大位移為1.013 mm;機架6階模態振型主要為深松鏟固定裝置的振動及前梁的彎曲扭轉,最大位移為2.749 mm[16]。

6 結束語

通過Solidworks軟件建立了深松機三維模型,并用ANSYS Workbench進行有限元分析,得到了最大應力及最大形變分布情況等靜力學性能。

為提高機架的靜力學性能及實現輕量化設計,采用solidThinking Inspire軟件進行機架的拓撲優化,從減少質量和提高剛度2個角度考慮,最終實現拓撲優化。

對優化后的機架進行靜力學分析和模態分析,發現優化后的機架最大應力降低了31.30%,質量減少了39.03%,并且固有頻率與拖拉機振動頻率基本錯開,不會發生振動疊加現象。

通過本次優化設計,提高了機架的靜力學性能和穩定性,滿足了深松作業要求。此方法可為深松機機架的設計和優化提供參考。