液體AKD在紙板生產中的應用

目前,造紙業已普遍采用漿內中性施膠劑,其主要原因是傳統的松香施膠劑的施膠過程只能在酸性條件下完成,而在酸性條件下不僅幾乎不可能進行碳酸鈣的加填,而且設備腐蝕快,生產出來的紙張耐久性差。為了取得良好的紙機運轉率和紙張質量,該文討論了以下幾個問題:(1)以廢紙為原料的紙板生產所使用的中性施膠劑的市場趨勢;(2)紙板的抄造系統由酸性轉為中性的原因;(3)對紙板中性抄造系統可實施的施膠方案;(4)為維持紙機運轉率,需要考慮助留和助濾的平衡以減少因勻度變化對紙張強度的影響。

1 前言

包裝紙板,特別是掛面紙板和瓦楞芯紙在傳統的酸性抄造系統中是用硫酸鋁作為紙漿的助留劑。而現在,掛面紙板和瓦楞芯紙的漿內施膠的施膠劑已從松香施膠劑轉變為AKD或ASA。這意味著,造紙的抄造濕部系統必須從酸性轉變為中性。為了解決這一課題,面臨著許多問題,需要研究其解決方法。在將抄造系統從酸性轉為中性之前,需要先確認以下幾點:

為什么全世界都將以廢紙為原料的紙板生產系統從酸性抄造轉變為中性抄造?

由酸性抄造向中性抄造轉換時,必須改變的是什么?

如何實現以廢紙原料的紙板生產中,助留、中性施膠劑的控制?

2 紙板生產市場趨勢

過去10年中,作為以廢紙為原料的紙板生產的抄造系統正從酸性施膠轉向中性施膠,并呈世界性的趨勢。已知以廢紙為原料生產的瓦楞紙板大約80%是在中性施膠條件下生產的,見圖1。

就是說,紙張抄造系統由酸性轉為中性或堿性,施膠劑已由松香施膠劑改成ASA、AKD或者液體AKD。系統的pH從5~6.5變成6.5~7.5,其主要原因是廢紙漿料中的碳酸鈣含量不斷升高。碳酸鈣含量不斷變高的部分原因是由于為節約成本,在高級文化用紙或涂布紙板生產的原料中添加了很多廢紙漿料。根據調查結果,碳酸鈣含量,特別是歐洲以及中國的廢舊箱板紙(OCC)中大幅增加并繼續在增加,見圖2。

圖1 全球采用廢紙為原料生產瓦楞紙板的酸性施膠系統占比

圖2 全球OCC中的碳酸鈣含量

3 影響中性抄造系統的重要因素

如果回用廢紙中的碳酸鈣含量持續增加,以廢紙為原料的紙板生產系統只能由酸性改為中性,沒有選擇余地。紙的抄造系統由酸性轉為中性將有很多有利條件,還有可能降低生產成本,見表1。

由表1可見,紙的中性抄造系統具有以下優點:(1)紙中碳酸鈣含量增加,灰分增加有利于降低生產成本;(2)通過使用助留劑,化學品效果改善,有利于紙機安全運行;(3)系統泡沫減少,有利于改善紙張性能;(4)系統鈣離子減少,有利于提高封閉循環程度,充分利用白水。

表1 廢紙漿料生產紙板的酸性抄造系統和中性抄造系統比較

表2顯示了以廢紙為原料生產紙板的抄造系統由酸性轉為中性需要考慮的應對措施。

4 酸性抄造系統面臨的課題

表2 抄造系統由酸性轉為中性需要考慮的應對措施

酸性抄造系統最初的課題是很難降低造紙機濕部的pH,原因是碳酸鈣被用作緩沖劑維持pH在中性范圍內。由于調節pH,添加酸和硫酸鋁,碳酸鈣在低pH下分解產生成二氧化碳,引發泡沫問題,同時碳酸鈣的分解使得紙的成紙率下降,而且,由于硫酸鋁的添加引發了結垢問題,見圖3。

在酸性抄造系統中,所有的化學品在纖維上的留著都變得較困難。廢紙纖維中含有較多的微細纖維,陰離子性很強,干強劑、施膠劑和助留劑等所有陽離子性化學品與微細纖維反應,很快消失在白水中。不僅陽離子性化學品,連硫酸鋁也失去了效果,硫酸鋁只有在pH為4.5~5.5才能發揮效果,而系統內的pH高于這一值。要維持硫酸鋁的效果,或者是提高其添加量,或者是用硫酸降低pH,但是這二者都存在非常高的潛在風險。硫酸鋁的高添加量會因沉積導致管道堵塞,硫酸會引起潛在的紙機腐蝕問題,見圖4。

圖3 碳酸鈣在低pH下引發泡沫問題

如果增加硫酸鋁添加量,將導致濕部的電導率上升,陽離子性化學品的效果將會進一步降低。通過紙張抄造系統由酸性轉變為中性,風險將降低,幾乎能解決所有問題。由于這么多的理由,以廢紙為原料的紙板生產的抄造系統由酸性向中性轉變成為了一種趨勢。印刷用紙也有必要考慮中性抄紙。

圖4 硫酸鋁對抄造系統pH的影響

酸性系統中的單程留著率,因只采用硫酸鋁或者聚合氯化鋁(PAC)作為助留劑,單程留著率通常為65%,松香施膠必須使用硫酸鋁,也會帶來成本增加的問題。單程留著率在高定量的情況下,能夠高達80%~85%,但是在用廢紙為原料的紙板生產中高定量會使脫水性成為問題;又由于使用了不同的助留劑系統,中性抄造系統的單程留著,普通定量的紙種為75%~85%,高定量紙種可以達到90%。硫酸鋁起著松香施膠的助留作用,因此pH必須在4.5~5.5,而以廢紙為原料生產的紙板系統pH幾乎都在6.5附近,硫酸鋁的作用幾乎很小。這就是為什么現在以廢紙為原料生產紙板的紙廠紛紛轉向中性施膠的原因。

在助留劑的這種變化過程中,用硫酸鋁作為中性或堿性施膠系統的助留劑不是一個好的選擇。PAC雖然在松香施膠中起著重要作用,但因環保問題,其應用很有限。

5 影響中性抄造的重要因素

5.1 雙元助留系統(Hercobond?Combo)

關于以廢紙為原料生產紙板的中性系統,需要討論的問題很多,而首要的是助留系統。但是,以廢紙為原料生產紙板和生產高級文化用紙的必要條件有所不同。在以廢紙為原料生產高定量紙板時,為了維持紙張強度,保持理想的脫水性,必須要調整好勻度,這與生產高級文化用紙時的情況大不相同。眾所周知,高級文化用紙中常常使用高相對分子質量、高電荷的粉末陽離子聚丙烯酰胺(CPAM),但在含細小纖維較多的系統中,在高添加量的情況下,將使紙頁勻度受到破壞。就是說,采用CPAM很難取得助留、助濾和成形勻度的平衡,保證紙張質量,特別是破裂強度指標很難維持。

在通常的抄紙過程中,往往只能顧及助留、助濾和勻度中的2項,而索理思提供的新型助留方案將焦點聚集在了三者的平衡上。新方案的概念是使用具有非常高的陽離子性、中等相對分子質量液體聚合物和具有高相對分子質量、在水中為中等電荷的乳液型聚合物組成雙元助留系統。

雙元助留系統中2種化學品并用,在不破壞勻度的同時提高了留著和脫水性能,還能提高紙張的耐破、環壓性能,特別是耐折強度。這一方案的主要功能是不僅通過除去微細纖維,改善留著和脫水,而且聚合物本身具有提高紙張強度的性能。

Hercobond和perfomer方案能提高助留和脫水,降低烘缸蒸氣成本,提高紙機速度。因在濕部除去了微細纖維,取得了良好的成形和紙張強度,化學品的效果獲得了改善。因此,整體化學品用量降低,留著改善,使得白水系統變得較干凈。因系統整體變干凈,循環水的再利用率提高了,可減少工業用水的用量。紙張強度的提高使得(1)在相同強度下可以降低定量,(2)使用價格較低的纖維,(3)減少磨漿,(4)降低干強劑用量。

以歐州某紙板廠為例,該廠以廢紙為原料,并將制漿造紙污泥作為添加物用于紙板生產,其挑戰課題是提高紙張強度,通過Hercobond和Performer液體助留劑的并用,紙廠實現了減少20%干強劑用量、提高紙機速度、增加污泥用量的目標。紙廠在增加污泥用量的同時,還實現了濕部系統的低濁度和低電導率的清潔生產,見圖5。

5.2 液體AKD

第2個課題是由酸性抄造向中性抄造轉換時,必須改變的是什么?

圖5 Performer液體助留劑對紙機速度和紙張強度的影響

在幾乎所有的中性施膠系統中,或用AKD,或用ASA。使用AKD會產生滑紙的問題,并因AKD的水解在壓榨輥和中心輥上出現沉積物的問題。ASA的滑紙問題雖較少,但存在因水解產生黏性沉積物的問題。因此,解決這一問題必須又要再用硫酸鋁,完全排除硫酸鋁的風險變得不可能。作為改善沉積物和滑紙的新技術,現在紙廠現場使用乳化的液體狀AKD,減少了滑紙問題和黏性沉積物。沉積物減少的原因是,水解時AKD仍然是液狀。

眾所周知,松香施膠劑不適合中性抄造系統,AKD存在著在紙張剪切和貯存過程中打滑的問題,而ASA的水解物在濕部系統溫度較高、陰離子電荷微細纖維增多時產生沉積物,造成斷紙。推薦液體AKD用于以廢紙為原料生產紙板的中性抄造系統,其原因是:(1)節省運費;(2)打滑降到最小程度;(3)降低濕部沉積物和壓榨輥沉積物,液體AKD即使水解也是液體狀。

增加液體AKD用量可以控制施膠反應,而且在現場乳化的液體AKD可以利用紙廠使用的淀粉或液體淀粉,在不受溫度影響和無穩定性問題的情況下,能生產出非常新鮮的AKD乳液。現場制備的乳化AKD熟成速度快,可實現極好的施膠,系統不需要使用硫酸鋁,在復卷后,通常能達到90%的熟成度。

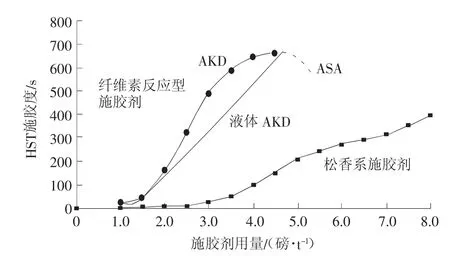

圖6比較了不同施膠系統的施膠效果[圖6中施膠度采用膠料滲透試驗儀(HST)測定]。

比較松香施膠劑、固體AKD、液體AKD及ASA的施膠效果曲線可知,松香施膠劑的施膠相對較弱,固體AKD和ASA具有較強的施膠效果曲線。液體AKD的反應曲線處于松香施膠劑和固體AKD或ASA之間。

圖6 不同施膠系統的施膠效果

雖然液體AKD的施膠反應曲線看上去似乎比ASA和固體AKD低,但液體AKD產生的施膠效果曲線較平滑,不用擔心操作性和紙張的質量問題,可以通過增加液體AKD添加量控制施膠效果。

液體AKD和ASA之間最大的不同之處在于液體AKD是索理思公司獨有的產品,而ASA有很多供應商生產。液體AKD的優點是在濕部系統中完全不產生沉積物,即使產生,也僅僅是干凈的施膠劑,同時成紙很少產生或幾乎不產生打滑問題。ASA的長處是低成本,在紙機上幾乎百分之百熟成,ASA在脫水條件和烘缸溫度不能完全控制時,在生產高定量品種的情況下會產生熟成問題。AKD的缺點是在卷紙缸上的熟成只有80%~90%,但通過脫水系統和烘干溫度的改進可以得到改善。ASA的缺點在于其高反應基的水解造成濕部系統內沉積物的風險。因ASA和AKD都是在現場制備,所以可以使用堿性施膠劑乳化裝置,見圖7。

5.2.1 美國應用液體AKD降低成本的案例

美國某印刷用紙客戶希望減少斷紙和紙張打滑現象,降低生產成本。在液體AKD與紙廠自制的淀粉一起加入高位箱時,能夠逐步取消表面施膠劑,置換漿內添加的ASA,能在不產生打滑問題的同時,消除沉積物問題,不僅改善了紙機的運轉率,實現了最高的生產記錄,而且噸紙成本下降了1.15美元。

圖7 堿性施膠劑乳化裝置

5.5.2 包裝紙應用液體AKD降低成本的案例

韓國某包裝紙客戶在濕部系統使用了AKD,在紙箱制造過程中出現打滑問題。客戶進行了ASA與液體AKD 2種施膠劑成本的比較試驗。最終結果是:解決了紙箱加工過程的打滑問題;雖然液體AKD比固體AKD增加使用成本為噸紙0.58美元,但與ASA施膠相比成本還是比較低的,見表3。

6 總結

紙板生產采用中性抄造系統的關鍵有下述5點:

(1)為了利用廢紙中的高填料,紙板生產的抄造系統需要從酸性向中性轉變;

表3 不同施膠劑的成本比較

(2)因松香的原料高成本和供應無法保證問題,紙板生產的抄造系統也需要由酸性向中性造紙轉變;

(3)雙元助留系統能平衡助留、脫水和紙張強度等3方面的問題,以降低成本,提高生產率;

(4)由于液體AKD可以在現場配制,可以降低運輸成本,減輕乳化穩定性問題。

(5)液體AKD減少了紙張打滑和沉積物問題,使系統變得干凈。