降低邯鋼高爐堿金屬危害的研究

王 綱,馮 帥,尹志華

(河鋼集團邯鋼公司,邯寶煉鐵廠,河北 邯鄲 056000)

邯鋼高爐入爐原料的堿金屬含量較高,高爐中K、Na會加劇CO2對焦炭的氣化反應,一方面造成焦炭破損,縮小間接還原區,擴大直接還原區,導致焦比升高[1];另一方面造成軟熔溫度降低,料柱透氣性,特別是軟熔帶焦窗的透氣性變差。K、Na會加劇球團礦災難性的膨脹和多數燒結礦中溫還原粉化,使氣流分布失常,引起硅鋁質耐火材料異常膨脹和嚴重侵蝕,降低高爐壽命[2-3]。因此,研究邯鋼高爐堿金屬的走向及分布規律,對高爐正常冶煉有著重要意義。

1 邯鋼燒結機的堿金屬平衡

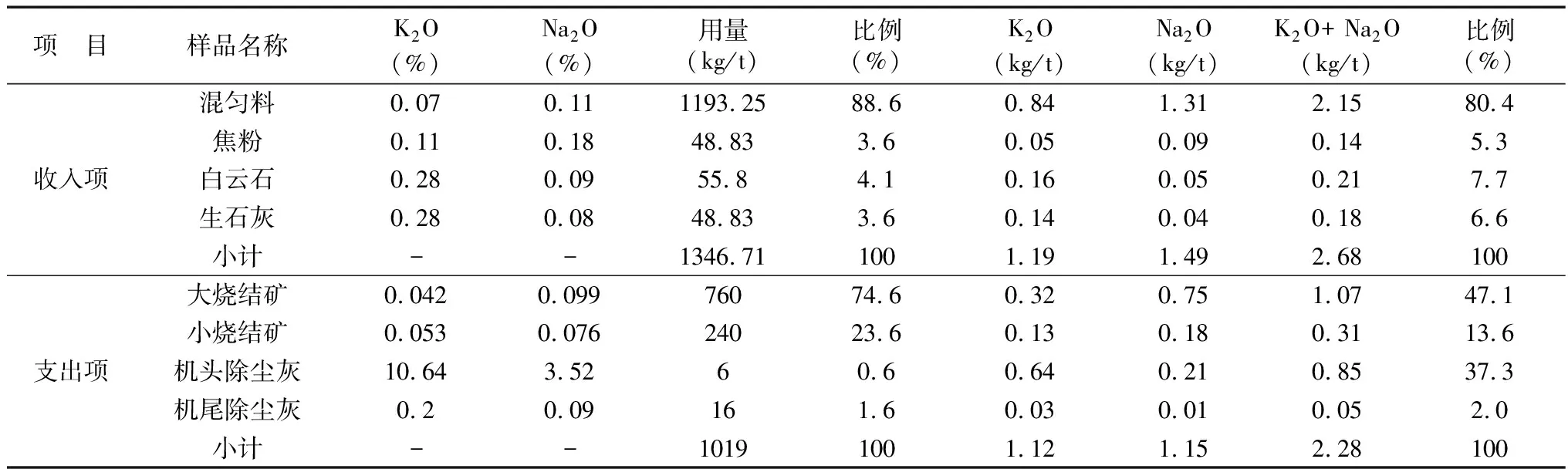

燒結機使用的原料為混勻料、焦粉、白云石、生石灰。產品是燒結礦和除塵灰。各種物質的堿金屬含量見表1所示。

由表1可知,收入項中,混勻料消耗1193.25 kg/t,占燒結配料比例88.6%。K2O和Na2O帶入量分別為0.84 kg/t和1.31 kg/t,堿金屬(K2O+ Na2O)合計2.15 kg/t,占總收入量的80.4%,燒結礦中的堿金屬絕大多數來源于混勻料。焦粉帶入堿金屬量占收入項比例5.3%。溶劑中白云石和生石灰帶入堿金屬量比例分別為7.7%、6.6%。熔劑和燃料雖然配比較低,但其堿金屬含量較高,使得燒結礦中堿金屬含量升高。

燒結工序產物中,大燒結礦粒度在20~22 mm之間,堿金屬量比例為47.1%。小燒結礦粒度在8~10 mm之間,堿金屬量比例為13.6%。機頭除塵灰和機尾除塵灰堿金屬比例分為37.3%、2.0%。燒結過程對堿金屬有一定的脫除作用,約40%的堿金屬進入除塵灰。燒結過程中,機頭的溫度高,還原性氣氛較強,這是機頭除塵灰的堿金屬含量是機尾除塵灰的數十倍的原因。由于除塵灰的產生量較小,造成除塵灰的堿金屬含量急劇升高,如果這部分除塵灰返回配料,則這部分堿金屬又重新回到燒結工序中,形成堿金屬在燒結工序的循環,所以對機頭除塵灰進行脫除堿金屬處理,再返回使用,有利于降低堿金屬負荷。

表1 邯鋼燒結機的堿金屬平衡Table 1 Alkali metal balance of sintering machine

2 邯鋼高爐堿金屬負荷

2.1 原料的堿金屬含量

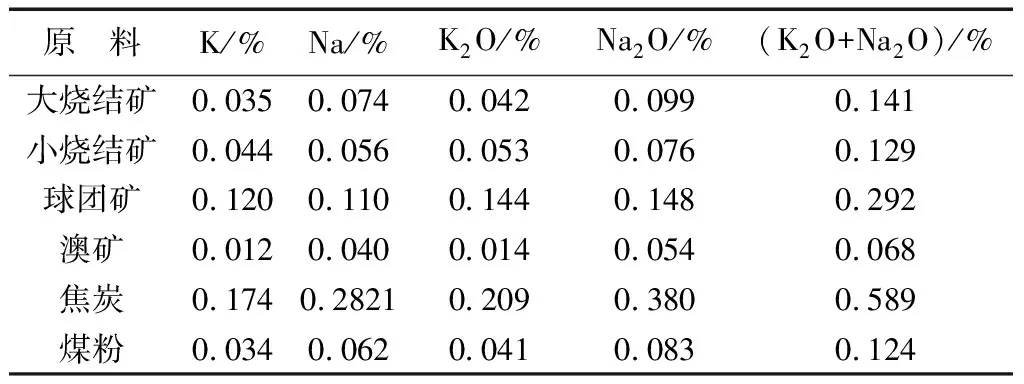

邯鋼高爐入爐的含鐵原料有大燒結礦、小燒結礦、球團礦、澳礦,燃料為焦炭和煤粉。技術中心鐵前化驗室采用原子吸收光譜法化驗入爐原料(含鐵原料、燃料)的堿金屬含量,結果如表2所示。

表2 高爐入爐原料的堿金屬含量Table 2 Alkali metal content of blast furnace materials

從表2中可以看出,邯鋼高爐所用含鐵原料中,大燒結礦K2O含量為0.042%,Na2O的含量為0.099%,堿金屬(K2O+Na2O)含量為0.141%;小燒K2O含量為0.053%,Na2O的含量為0.076%,堿金屬(K2O+Na2O)含量為0.129%。燒結礦(包括大燒和小燒)占高爐入爐原料50%~70%,可見,燒結礦也是高爐堿金屬的主要來源之一。含鐵原料中球團礦的堿金屬含量也比較高,K2O含量為0.144%,Na2O的含量為0.148%,堿金屬含量(K2O+Na2O)為0.2929%,高于燒結礦、澳礦。

邯鋼高爐所用燃料的堿金屬含量較高,入爐原料中焦炭的K2O含量為0.209%,Na2O的含量為0.380%,相對其它入爐原料,含量均為最高。焦炭中堿金屬(K2O+Na2O)含量達到了0.589%,可見焦炭是高爐堿金屬的主要來源。煤粉的K2O含量為0.041%,Na2O的含量為0.083%,合計為0.124%,堿金屬含量較低,因此提高煤比,降低焦比,有利于降低堿負荷,從而降低堿金屬危害。

2.2 產品的堿金屬含量

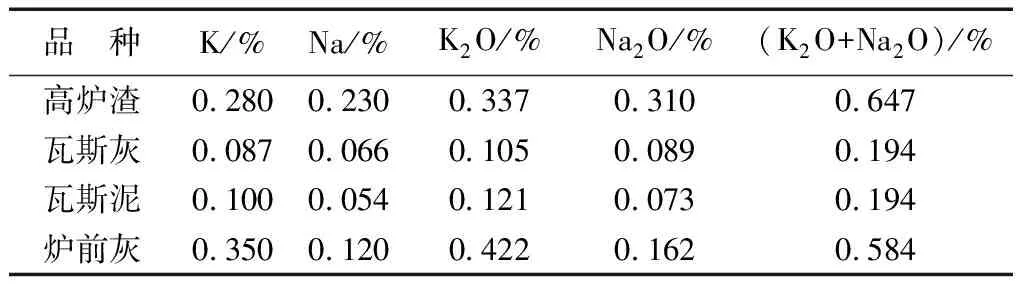

經過高爐冶煉,高爐產物為生鐵、爐渣、瓦斯灰、瓦斯泥、爐前灰。邯鋼技術中心鐵前化驗室采用原子吸收光譜法化驗高爐產物的堿金屬含量,結果如表3所示。堿金屬在鐵水中的溶解度較低,生鐵的堿金屬含量極低,可忽略不計。

表3 高爐產物的堿金屬含量Table 3 Alkali metal content of blast furnace product

從表3可以看出,高爐產物中堿金屬的含量從大到小排列依次為:高爐渣、爐前灰、瓦斯灰、瓦斯泥。高爐產物中爐渣的堿金屬含量最高,達到了0.647%,其中K2O含量為0.337%,Na2O的含量為0.310%,堿金屬的排出方式主要通過爐渣。爐前灰的堿金屬含量為0.584%,僅次于爐渣,其中K2O的含量在所有產物中最高,達到0.422%。

瓦斯灰和瓦斯泥的堿金屬含量均為0.194%,含量比較低。瓦斯灰K2O含量為0.105%,瓦斯泥K2O含量為0.121%,瓦斯灰K2O含量略低。瓦斯灰Na2O含量為0.089%,瓦斯泥Na2O含量為0.073%,瓦斯泥Na2O含量略低。

2.3 高爐堿金屬平衡

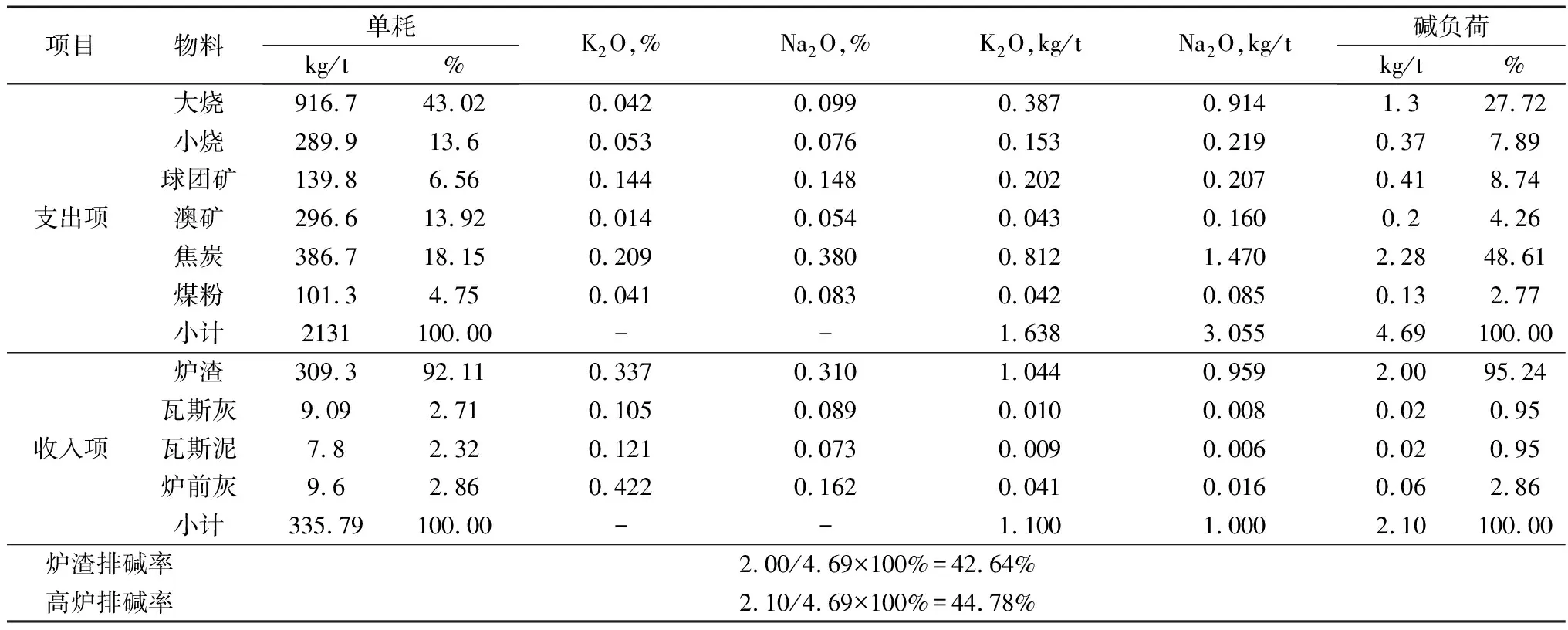

根據數據分析,計算高爐入爐原料和產物的堿負荷(K2O、Na2O)及所占比例,結果見表4。

表4 邯鋼高爐堿金屬平衡表Table 4 Alkali metal balance’s for blast furnace of Han Steel

由表4可知,邯鋼高爐的堿金屬負荷為4.69 kg/t,其中K2O負荷為1.638 kg/t,Na2O負荷在3.055 kg/t,高爐的堿負荷較高。爐渣的排堿率僅為42.64%,高爐排堿率為44.78%,高爐正處于堿金屬積蓄期,已經危害到了高爐正常冶煉。邯鋼入爐原料以燒結礦為主,比例為56.62%,大燒和小燒按3:1的比例配比分級入爐,可以提高煤氣利用率。大燒和小燒的堿金屬含量相差不大,大燒堿負荷為1.3 kg/t,小燒為0.37 kg/t,燒結礦合計的入爐堿負荷為1.67 kg/t,占比35.61%,燒結礦是入爐原料中堿金屬量的第二大來源。邯鋼入爐原料以球團礦和澳礦為輔,占比例分別為6.56%、13.92%。球團礦的Na2O和K2O含量高于燒結礦和澳礦,在高爐順行的前提下,可適當降低其比例。澳礦堿金屬含量最低,入爐堿負荷僅為0.2 kg/t,且價格低廉,條件允許可增加使用。

邯鋼高爐焦比為386.7 kg/t,占入爐料結構的18.15%,焦炭的Na2O和K2O含量均為最高,導致焦炭的入爐堿金屬負荷高達2.28 kg/t,占比48.61%,可見焦炭是入爐原料中堿金屬量的第一大來源。因此,必須控制焦炭堿金屬含量,盡量選擇優質焦炭降低入爐堿金屬含量。邯鋼高爐煤比為101.3 kg/t,煤粉的入爐堿金屬負荷為0.13 kg/t,僅占總堿負荷2.77%,煤粉帶入高爐的堿金屬負荷遠遠小于焦炭。因此,在爐況穩定順行的前提下,適當改變燃料(焦炭和煤粉)結構,穩定燃料比,提高煤比至150 kg/t,降低焦比至340 kg/t,入爐燃料的堿金屬負荷會由原來的2.41 kg/t下降到2.19 kg/t,從而有利于降低高爐堿負荷。

高爐渣比為309.3 kg/t,占支出項的92.11%,爐渣的Na2O、K2O含量均較高,排堿2.00 kg/t,占比95.24%,因此高爐主要通過爐渣排堿。瓦斯灰和瓦斯泥排堿均為0.02 kg/t,通過爐頂排出的堿金屬為1.9%。爐前灰的排堿為0.06 kg/t,占比2.86%。邯鋼高爐爐渣中SiO2含量在32%~34%之間,CaO含量在40%~42%之間,二元堿度為1.2左右。針對邯鋼高爐堿金屬負荷較大的情況,在高爐冶煉時,當煤氣流異常,分布嚴重不均,左、右料尺差異較大,甚至頻繁“出氣流”、崩料,渣溝和鐵溝有白點等現象時,應采取洗爐排堿措施,將爐渣SiO2含量提高到40%左右,二元堿度降低到0.9左右,控制MgO含量在8%~10%,Al2O3含量在15%左右,使爐渣具有最大的排堿能力。避免爐墻粘結,保持合理的操作爐型。

3 結論

(1)燒結礦中的堿金屬絕大多數來源于混勻料,熔劑和燃料雖然配比較低,但其堿金屬含量較高,使得燒結礦中堿金屬含量升高。機頭除塵灰進行脫除堿金屬處理,再返回使用,有利于降低堿金屬負荷。

(2)邯鋼高爐的堿金屬負荷為4.69 kg/t,爐渣的排堿率僅為42.64%,高爐排堿率為44.78%,必須控制焦炭堿金屬含量,盡量選擇優質焦炭降低入爐堿金屬含量。適當改變燃料結構,提高煤比,降低焦比有利于降低高爐堿負荷。

(3)保證鐵水S含量合格的條件下,適當降低爐渣堿度,提高SiO2含量,控制MgO含量在8%~10%,Al2O3含量在15%左右,使爐渣具有最大的排堿能力。