高速鐵路螺栓道釘豎向抗拔力試驗研究

王仁杰 (中鐵十六局集團第二工程有限公司,天津 300162)

高速鐵路有別于普通鐵路,由于行駛速度較高,對軌道的負荷較大,從而對無砟軌道及扣件有著較高的要求[1-3]。高速鐵路軌道系統中一個重要的組成部分就是扣件系統,扣件將鋼軌與底部軌枕緊緊相連,為了保證列車在鋼軌上的高速運行,就要求其提供充足的縱向、橫向、豎向抗力。螺栓道釘施工較為便捷,與彈條扣件等組合作用,形成了對鋼軌的約束作用。高速鐵路上螺栓道釘多與相應的彈條扣件配套使用,當列車以較高的速度通過時,會對鋼軌產生復雜的作用力,此時鋼軌受力的變化會反映在彈條扣件的受力變化上,進而會對螺栓道釘產生一個較大的豎向上拔力。只有當螺栓道釘的上拔抗力具有足夠的安全系數時,才能夠確保高速列車的安全運行。

對于螺栓道釘受力性能的研究,多借助理論及數值模擬的方法;螺栓道釘抗拔承載力的試驗多在軌枕廠內進行,而對于取自高速鐵路現場的軌枕進行螺栓道釘抗拔承載力試驗研究的較少。本文以取自現場的軌枕及扣件為研究對象,基于標準抗拔試驗方法,對高速鐵路SK-2型雙塊式軌枕與WJ-8A型扣件中螺栓道釘的豎向抗拔承載力進行試驗研究。

1 高速鐵路螺栓道釘

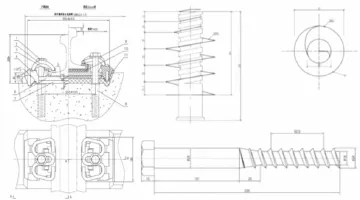

此處研究的雙塊式軌枕為SK-2型雙塊式軌枕(廠內預制),與WJ-8A型扣件配套使用。雙塊式軌枕混凝土強度等級為C60,軌枕內預埋套管周圍設置螺旋鋼筋,螺旋鋼筋定位于套管上,采用低碳鋼冷拔鋼絲。WJ-8A型扣件為分開式扣件,由彈條、螺旋道釘、橡膠墊板、軌距擋板、鐵墊板、鐵墊板下彈性墊板、絕緣塊、平墊圈等部分組成,如圖1所示。

2 螺栓道釘抗拔試驗

圖1 WJ-8A扣件組裝圖

2.1 試驗構件

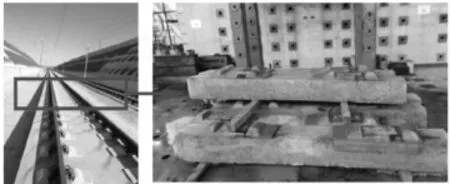

為測得高速鐵路螺栓道釘現場真實的抗拔力,從某未完工的高速鐵路現場取軌枕幾整套扣件作為試件。從現場已施工完畢的無砟軌道整體橫向切割道床板而來,縱向留取單個軌枕寬度,將切割完成的軌枕運輸至室內進行螺栓道釘的抗拔試驗,如圖2所示。

圖2 試驗構件

2.2 加載方式

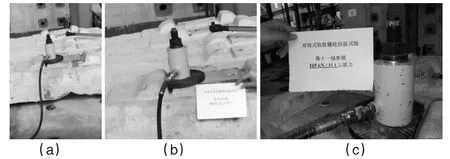

為了研究溫度、列車等荷載引起的螺栓道釘上拔對軌枕受力的影響,在天津大學結構實驗室采用客專標準螺栓道釘抗拔儀對試件進行加載試驗,加載方法依據《高速鐵路扣件系統試驗方法第7部分:預埋件抗拔力試驗》(TB/T 3396.1-2015)進行。加載前對軌枕內預埋套管進行清理,將螺栓道釘通過穿心千斤頂后擰入套筒內,通過千斤頂按照每10kN為一荷載級對螺栓道釘進行豎向加載,加載裝置及過程如圖3所示。

圖3 螺栓道釘抗拔試驗

3 試驗結果分析

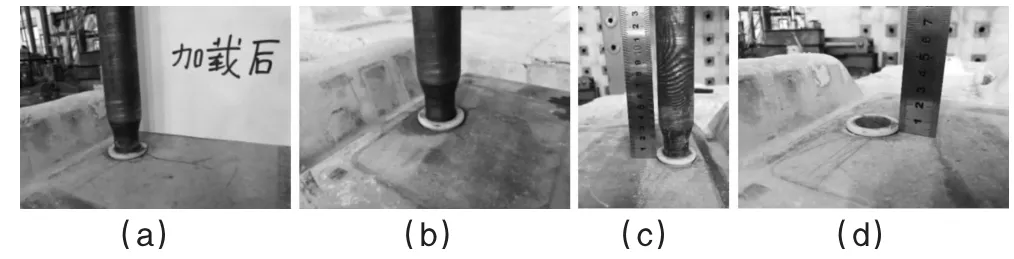

基于上述原型軌枕、螺栓道釘試件,進行了4組抗拔試驗。每級荷載加載完畢后,拆除加載工裝,用混凝土綜合檢測儀查看套管周圍混凝土完整情況。對4組抗拔試驗全過程進行記錄,分析后發現各組試件整個加載過程可分為如下4個階段:如圖4所示為上拔力為120kN~150kN時套管上移-裂紋擴展。

圖4 上拔力為120kN-150kN時套管上移-裂紋擴展

①在上拔力為0~60kN階段,上拔力持續穩定增長,未出現卸荷現象;同時預埋螺栓套筒表現穩定,未出現上移。

②在上拔力為60~100kN階段,螺栓道釘上拔力繼續穩定增長,預埋螺栓套筒表現依舊穩定,未出現套管上移及卸荷現象。

③當上拔力超過100kN后,上拔力開始出現卸荷,尤其在上拔力達到120kN后,出現較為嚴重的卸荷現象,同時預埋套管開始緩慢的上移。

④在上拔力為120kN~150kN階段,套管持續上移至3~4mm,但直至加載至最終150kN,未發生套管整體拔出現象,拆除后發現套管內絲口略有損傷,同時沿套管周圍開始出現了開裂裂紋。

4 結束語

綜上所述,通過對4組取自高速鐵路現場的雙塊式軌枕螺栓道釘抗拔承載力試驗,研究了WJ-8A型扣件中螺栓道釘及配套預埋套管的豎向抗拔承載力,試驗結果表明:

①此類型螺栓道釘滿足道釘豎向承載力≥60kN的設計要求,且具有較高的安全儲備,能夠滿足使用期的指標要求;

②豎向荷載超出100kN后,套管開始發生滑移動;

③豎向荷載超過120kN后開發發生卸荷,同時開始在套管周圍混凝土上出現開裂裂紋。