面向離散制造業的智能脈動管控

廖慶妙 于曉楠 伏曉露

航空工業信息技術中心(金航數碼)脈動生產線是一種源于航空制造業、可用于離散制造業的生產組織模式,它通過重塑工藝流程和生產組織模式,確定生產節拍,實現站位式管理,有效解決了傳統機庫式(停車場式)裝配存在的周期長、質量低、成本高以及應變能力差等問題。

國外航空企業在飛機總裝模式方面率先進行探索,波音公司1999年建立波音737移動式裝配生產線,目前,空客、洛.馬等已采用脈動生產模式。我國航空工業從2010年西飛的國內首條飛機總裝脈動生產線,到2018年陜飛總裝脈動生產線投產,飛機總裝逐步從傳統模式向脈動模式轉變。

信息技術中心(金航數碼)為加快詠動生產模式推廣應用,同時亦為滿足航空工業智能制造發展要求,充分借鑒吸收國內外先進成熟的飛機數字化、信息化和智能化技術,重點在生產線規劃、智能計劃調度、智能生產協同、三維可視化、智能分析與預警等方面進行技術攻關,建設脈動管控系統實現對脈動生產線的管理。

一、基于建模仿真的脈動生產線規劃

脈動生產線涉及制造系統的人、機、料、法和環等多種要素,采用建模仿真的方法進行生產線評價,然后根據評價結果優化實施生產線建設。

生產線要素分析是建模與仿真的基礎,基于對站位數量布局、工藝規劃、物流路徑和設備布局等生產線要素的分析,將站位布局、作業內容、資源配置、物流配送和作業人員等抽象后,構建仿真模型,并對制造過程進行參數設置和過程定義,從而實現對制造過程的模擬仿真。仿真評價與優化是對已構建的脈動生產線仿真模型進行生產能力、經濟效益、站位平衡率、設備利用率、物流量和生產周期等制造系統整體指標和單項指標進行評價,以便評估脈動生產線實施效果。

同時以現場設備、物料、人力資源配置和物流配置為對象,對資源分配等情況進行判斷,確定關鍵資源,通過迭代優化算法,基于現場資源的調度機制實現數字化生產線的動態平衡和持續優化。

二、基于裝配網絡圖的智能計劃調度

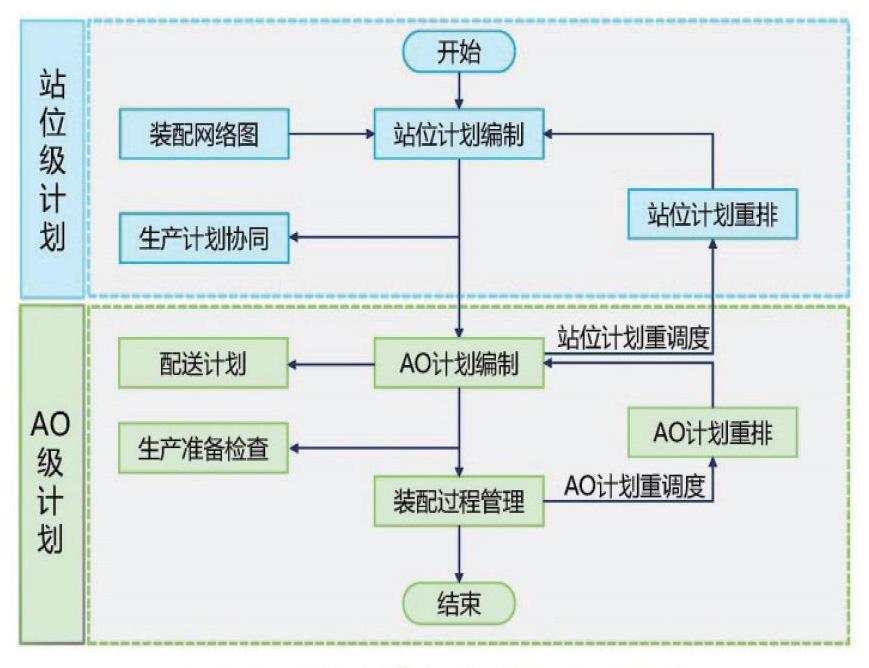

裝配計劃與重調度是脈動生產線能否“脈動”的關鍵要素。為了更靈活應對現場臨時突發狀況,采用站位-AO兩級計劃模式,站位級計劃重點解決站位沖突,AO級計劃重點考慮AO間復雜的串并行關系,并保障人員、設備、工裝和物料等資源的配置滿足任務需求。脈動生產線計劃與重調度流程如圖1所示。

首先基于站位節拍和訂單優先級編制站位計劃,然后基于站位計劃的起止時間,結合裝配網絡順序圖編制各站位的AO計劃。系統動態感矢口脈動生產線的人、機、料、法和環的變化,自動進行AO計劃重調度。如果AO計劃的調整影響了關鍵路徑,導致AO計劃超出了該站位的結束時間,系統就會自動申請站位計劃調整,站位計劃的調整將影響到最終產品的交付。

三、基于一體化管控的智能生產協同

智能生產協同實現采購供應、零件加工、部裝、脈動總裝以及生產準備相關部門之間的協同,保證脈動裝配所需的資源及時供應,避免因缺件等因素影響脈動裝配節拍。通過生產線智能協同管理,使零件生產、部裝生產、成品采購與裝配進度保持一致,避免產生信息孤島,從而縮短裝配、零件生產和采購周期,實現準時交貨、快速響應裝配要求。

當生產過程出現異常時,相關人員可以直接將問題通過系統進行反饋,系統支持問題的分類,不同類型的問題發送到不同的部門,不同級別的問題有不同的處理流程,支持問題處理拖期自動升級,從而可以實現生產現場問題信息的及時共享,相關部門可及時進行問題處理,減少停工時間,確保產品交付。

此外,系統提供生產管控會議功能,將影響脈動節拍的各類問題進行匯總、展示,快速便捷地查看各類問題,落實責任人、責任單位,制定解決措施,反饋問題處理進度,提高會議效率,保障脈動現場正常運行。

四、基于輕模型的三維可視化

基于總裝脈動生產線建立三維展示模型,集成數據采集、記錄、圖表、報告和分析功能,構建一體化的三維可視化展示系統。集成多維度信息監控網絡,完成生產線狀態信息動態跟蹤。定制滿足生產管理角色權限的實時看板,實現對生產過程中作業狀態、物流狀態和產品質量狀態等信息的全方位獲取和追蹤,如圖2所示。

五、基于大數據的智能分析與預警

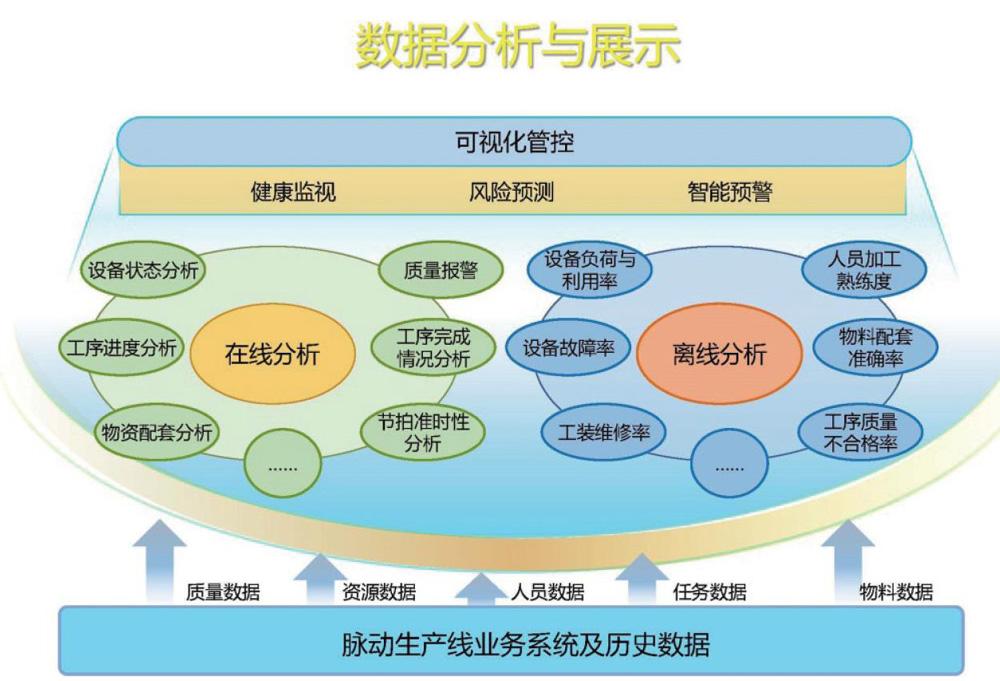

脈動生產線智能分析與預警綜合利用生產過程數據、設備數據和物料配套數據,運用統計分析和數據挖掘技術,對脈動生產線的運行狀態進行分析和預測,提前發現問題、規避風險,保障脈動生產線平穩高效運行,如圖3所示。

1、脈動生產線運行狀態在線分析

對生產線執行狀態進行實時監控,重點關注物料配套/配送、生產進度、質量問題、站位問題和設備的運行狀態,從站位、生產計劃和架次等多視角分析并生成分析報告,包含預警、狀態和結論信息,并將預警信息發送到負責人。

2、脈動生產線運行狀態離線分析

對生產線運作過程中產生的歷史數據進行處理,通過聚類分析、相關[生分析等算法,挖掘生產進度、生產配套情況、設備和工人可靠性等因素對生產的影響,為生產線生產持續優化提供決策支持和指導。

3、脈動生產線風險預測及智能預警

根據歷史數據,對工裝工具、設備和人員狀態進行預測、預警,并根據設備、工裝工具、質量和物料等問題形成問題解決方案知識庫,支持脈動生產線運行。

六、結論

金航總裝脈動管控系統通過建模與仿真,協助企業進行脈動生產線規劃設計與資源配置。

通過智能裝配計劃與調度,保障脈動生產節拍。

通過三維可視技術,實現生產過程透明化。

通過一體化智能生產協同,保障脈動生產資源準時配套。

通過智能分析與預警,實現數據驅動的脈動生產決策。

金航總裝脈動管控系統是離散制造業脈動生產線的最佳支撐工具,能真正協助企業建立符合“動態感知、實時分析、自主決策以及精準執行”的智能脈動生產線。