面向智能制造的數字工廠解決方案開發與應用

張曉梅

一、新技術為制造業數字轉型帶來的機遇和挑戰

隨著新一輪產業革命的興起,物聯網、賽博物理、互聯網+、數字雙胞胎和大數據處理等新型技術涌現,全球制造業格局正在重塑,制造業面臨著數字轉型的嚴峻挑戰,迫切需要在新技術支撐下,實現產品制造向數字化、網絡化和智能化轉變。

數字工廠是產品全生命周期過程中核心價值鏈的重要組成部分,信息技術中心(金航數碼)面向制造環節,開展制造過程中產品、資源與工廠等模型化表達及工藝設計、工廠布局和資源管理的可視化研究,實現設計、工藝、制造數字量連續傳遞與制造過程可驗證、可預測以及可優化,形成面向智能制造的數字工廠解決方案和最佳實踐,并在行業內外推廣應用,以滿足國家戰略發展要求,促進企業數字轉型。

二、面向智能制造的數字工廠整體解決方案開發與技術攻關

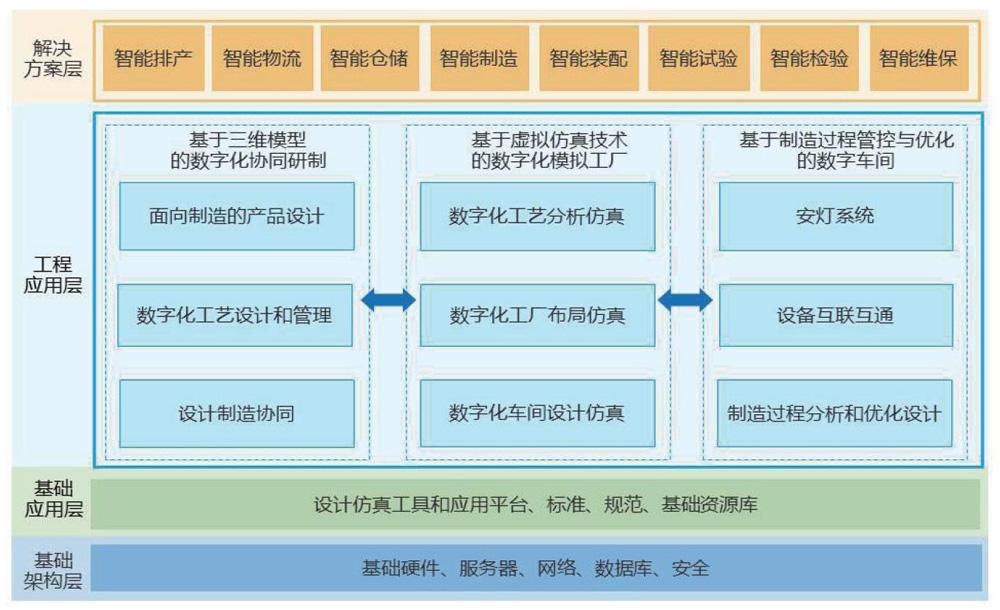

信息技術中心(金航數碼)面向智能制造的數字工廠整體解決方案,如圖所示,在工程應用層主要形成了基于三維模型的數字化協同研制、基于虛擬仿真技術的數字化模擬工廠、基于制造過程管控與優化的數字化車間三個模塊,并在MBD技術、基于模型的工藝設計和管理、基于仿真技術的工藝/工廠仿真和優化設計、基于制造過程管控與優化的數字化車間的開發和應用等單點技術進行重點攻關。

1、MBD技術的開發和應用

深入開發MBD技術,建設MBD規范建模及質量控制系統,包括MBD技術注釋庫、模型質量檢查系統、典型零件及特征模板庫系統和航空技術標準數據庫系統,同時與設計軟件無縫集成,實現在設計環境下MBD技術注釋快速標注、MBD模型自動檢查、典型特征及零件參數化驅動應用以及航空技術標準結構化應用審核。

2、基于模型的工藝設計和管理

構建MBD工藝設計系統:包含創建工藝結構、工藝規劃、工藝資源調用、工序模型創建、PMI標注、三維工藝展示、流程審批和工藝規程修訂等功能,建立了基于MBD的數字化工藝設計及仿真系統、生產現場可視化系統,符合用戶工藝設計要求。

多工具多平臺集成化應用:突破了三維工藝設計、三維工藝仿真與驗證、三維AO/FO編制、現場可視化和集成應用等技術難點,實現多系統集成工作,保證數據流暢及共享,促進業務流程的優化。

消耗式工藝設計和管理:基于完整的全機MBOM自頂向下消耗式構建全機MBOM數據,在裝配工藝設計過程中,消耗對應MBOM中數據,確保MBOM及裝配指令中裝機清單的數據一致性、完整性。

工藝指令動態化發布:實現工藝指令動態化發布,AO/FO中包含有三維簡圖、裝配動畫和工藝數模等,向制造端發布圖文并茂的工卡。

3、基于仿真技術的工藝/工廠仿真和優化設計

工藝仿真技術的開發包括:裝配模擬仿真、數控加工仿真和管路制造仿真等,實現工藝優化設計。

通過數字化工廠布局設計和可視化技術,審視工廠設計、布局和安裝流程,數字化展示工廠的各種資源,包括機床設備、傳送帶、通道、AGV、起重機、集裝箱和操作人員等,優化工廠布局設計。

4、基于制造過程管控與優化的數字車間

基于物聯網技術和信息化技術,如安燈技術、設備互聯互通技術、大數據處理技術、數字雙胞胎技術和信息顯示技術等,實時監控設備運行情況和生產執行狀態,及時處理生產現場的問題。

通過大數據分析計算和仿真優化,進行多維度復雜數據分析,挖掘數據與數據間的隱形關聯關系,準確找到當前生產制造環節中出現的問題,并提供解決措施,實現制造過程管控,優化數字化車間。

三、面向智能制造的數字工廠推進及應用成效

基于MBD技術的數字化設計,已開發出MBD技術應用規范,MBD技術注釋庫,模型質量檢查規范和系統,典型特征及零件模型參數數據、航空技術標準數據的結構化集中管理環境等。

制造過程管理、三維數字化工藝設計和管理已實現了基于模型的結構化工藝設計和管理、消耗式工藝設計和管理和設計制造一體化產品研制,提高了制造的工藝質量,降低了工程更改的成本。

設備互聯互通、可視化看板、關鍵工序自動檢測、安燈呼叫按鈕和二維碼數據交互系統等,實現了設備互聯、動態感知、健康預測和智能決策。采集設備包含工藝設備、檢測設備和量具量儀,實現了現場設備數據自動采集、存儲、統計、分析和上傳功能,具備與MES系統信息交互與集成的能力,在制品在生產過程中記錄了包含工單信息、任務信息、批次信息、物料信息、制造過程信息、設備信息、自動判定信息及人員信息的完整追溯單元。

四、數字工廠推進建議

為了更好地在行業內外推廣應用面向智能制造的數字工廠整體解決方案,促進制造企業數字轉型,建議一是基于用戶的業務需求進行技術開發和解決方案設計,在具體產品項目中推廣應用解決方案,形成滿足業務需求的標準規范和最佳實踐,樹立行業標桿,支撐最佳實踐的推廣應用,推動同行業或相似行業的生產模式及管理模式的轉變;二是在推廣應用中完善解決方案,在新技術和新產品項目業務需求下,不斷完善和充實方案,讓解決方案來自于實踐應用于實踐,在實踐中不斷完善,在實踐中給用戶帶來更多的價值。