注漿飽滿度對隧道管棚力學特性影響的試驗研究

石鈺鋒,郭杰森,耿大新,閔世超

注漿飽滿度對隧道管棚力學特性影響的試驗研究

石鈺鋒1,郭杰森1,耿大新1,閔世超2

(1. 華東交通大學 土木建筑學院,江西 南昌 330013;2. 中國鐵路西安局集團有限公司,陜西 西安 710054)

針對隧道管棚存在的注漿不飽滿問題,采用室內試驗手段對4種注漿飽滿度(100%,90%,80%和50%)的注漿管棚進行軸壓和純彎試驗,并采用數值分析手段對試驗管棚的力學性能進行了模擬。研究結果表明:隨著注漿飽滿度降低,注漿管棚的極限彎矩和彈性模量均明顯降低。當注漿飽滿度為90%時,管棚試件的極限彎矩下降幅度為20.6%,彈性模量降幅為23.8%;當注漿飽滿度為80%時,極限彎矩下降幅度達到29.4%,彈性模量降幅為41.6%;當注漿飽滿度為50%時,極限彎矩下降41.2%,彈性模量僅為注漿飽滿情況的1/3左右。根據試驗所得的彈性模量值,采用有限元軟件對試件進行模擬分析,計算所得試件的荷載-縱向變形曲線和彎矩-撓度曲線與試驗結果基本吻合,驗證了試驗結果的準確性。

隧道管棚;注漿飽滿度;力學特性;室內試驗

注漿管棚作為隧道及地下工程施工中一種重要的預支護(加固)手段,能夠防止圍巖坍塌、控制地層位移和提高圍巖力學參數,因其傳遞荷載作用明顯、工藝簡單、施工便捷、造價低等特點,在工程界應用廣泛[1?2]。在工程中因漿液材料、工藝控制及施工質量等原因,難以避免出現注漿欠飽滿的情況,該缺陷給其預支護效果帶來不確定性。目前,國內外針對此問題的研究尚未見文獻報道,部分學者針對鋼管混凝土填充不飽滿的問題進行了研究,可供隧道預支護管棚注漿不飽滿問題的探討提供思路。葉躍忠等[3?5]通過試驗,對鋼管混凝土結構出現鋼管與混凝土之間脫開前后進行對比研究,結果表明兩者脫開后隨著裂縫寬度增大,力學性能急劇損失,嚴重影響結構的安全,但脫開后進行二次灌漿達到飽滿,力學性能基本恢復。Dundu[6]通過制作試驗對鋼管直徑、構件長度、混凝土材料及漿液填充飽滿程度4種參數對于圓鋼管混凝土性能的影響進行研究。結果發現:鋼管混凝土長柱主要破壞方式為整體彎曲,而鋼管混凝土破壞的主要原因是混凝土被壓碎鋼管屈服。Farid等[7]結合軸壓試驗及ABAQUS有限元軟件對混凝土填充率與鋼管混凝土的承載力進行分析,將試驗結果、規范計算結果以及有限元軟件結果對比分析,發現大部分規范計算所得的承載力較為保守。YUAN等[8]進行圓形部分填充鋼管混凝土柱的單向、雙向往復荷載試驗,結果表明:在較低的混凝土填充率時,雙向作用比單向作用安全性更差。王軍等[9]對實驗室鋼管混凝土進行了非線性振動特性分析,結果表明鋼管混凝土非線性振動特性受其界面作用影響,在未發生加載脫黏的情況下,混凝土澆筑質量不良將削弱其界面的膠結作用,使得構件的非線性特性遠小于澆筑良好的鋼管混凝土構件。王占飛等[10?11]通過試驗研究對比分析不同混凝土填充率鋼管混凝土的抗震性能,結果表明混凝土填充率過低,鋼管會在填充混凝土的上方發生局部失穩破壞,混凝土填充率越高,鋼管的抗震性能越好。近年來,業內研究多集中于注漿管棚預支護效果的定性分析及數值手段探討規律方面,少見試驗手段的定量分析,為此本文通過系列室內試驗手段研究注漿飽滿度對注漿管棚力學特性的影響,可望為管棚預支護效果評價乃至設計提供借鑒。

1 試驗方案及過程

1.1 試驗方案

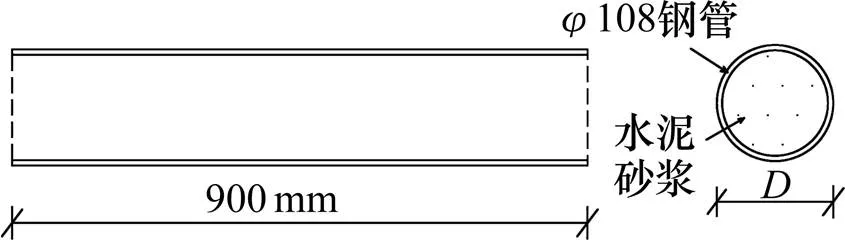

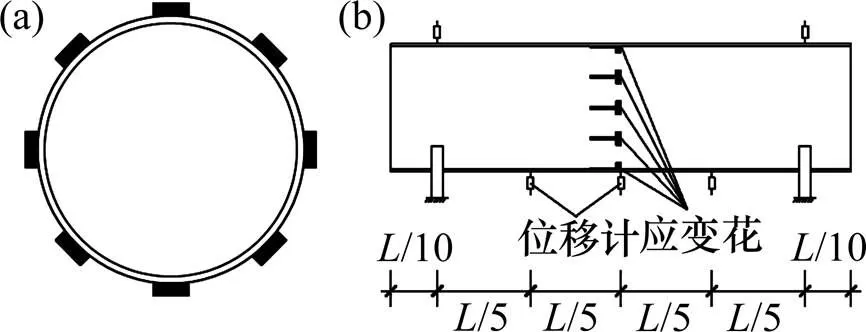

根據既有研究[12]及工程經驗,軟弱圍巖管棚預支護中管徑多采用φ108,本文選取該直徑管棚開展研究,主要討論飽滿度分別為100%,90%,80%和50% 4種工況(見表1),每種工況分別開展軸壓試驗和純彎試驗。試驗試件采用Q235鋼管,管長900 mm,管內填充M30水泥砂漿,為貼合現場施工采用與實際施工相同配比(水泥:砂漿:水=1:0.5:0.45)。每種工況各2根試件,一共8根。試件形式如圖1所示。

圖1 試件尺寸及剖面示意圖

1.2 試樣制作

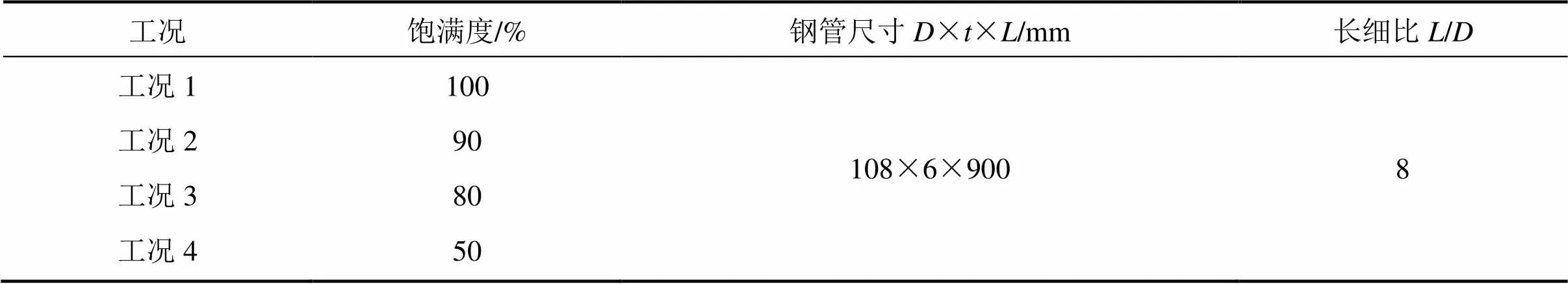

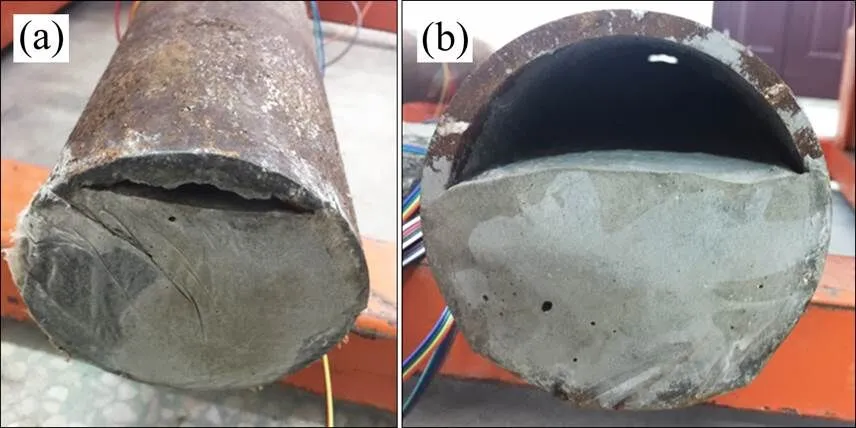

參考國內外學者在鋼管混凝土柱的試驗研究方法,按照試驗方案制成φ108鋼管柱8根,并依照表1進行編號標記。所有試件所用材料一致,同一批次制作,制作過程如下:選取對應編號直徑為108 mm的鋼管共8根,分為2組。灌注之前先將鋼管柱的底部用預制圓鋼片封口,再用塑料薄膜紙固定,然后將鋼管柱放置在水平鋼板上固定,通過漏斗將砂漿從上部端口按照飽滿程度體積比例注入鋼管柱內部,如圖2。

表1 工況及材料參數表

圖2 砂漿灌注平臺

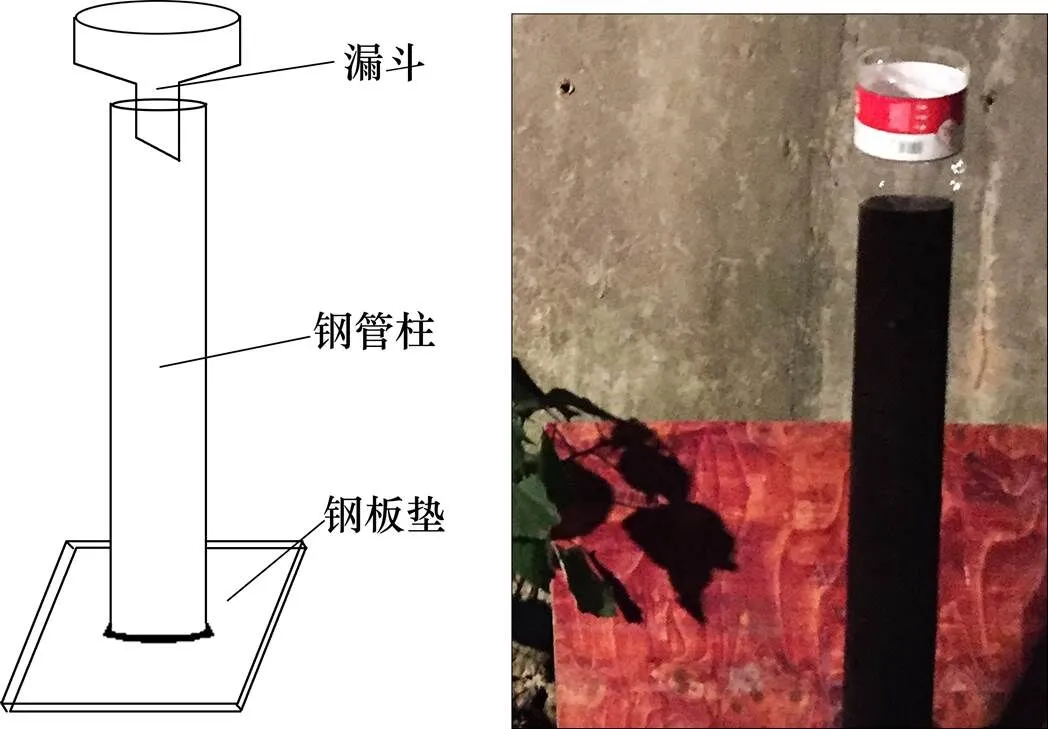

灌漿完成后,采用高強環氧砂漿涂抹上部端口及塑料薄膜紙進行封閉。隨后將試件水平放置于振動平臺上,用固定底座固定,開啟振動2~3 min,分別制成飽滿程度為100%,90%,80%和50%(如圖3)的試件各2個,將試件放入養護室在標準養護條件下養護7 d,隨后自然養護20 d,部分試件如圖4所示。

圖3 試件不同飽滿程度剖面示意圖

1.3 測點布置

軸壓試驗主要測量以下2項:1) 采用位移傳感器測試件的縱向變形,在壓力試驗機的上壓板處對稱布置2個量程為300 mm的位移計以測定整個試件的縱向變形;2) 在管棚試件的四周分別布置應變花,測定試件橫向和縱向應變,沿試件外表面長度方向對稱布置4條豎線(如圖5(a)),在每條豎線4分點上布置應變花(如圖5(b)),共計12個測點,以分別測定軸壓過程中試件的上、中、下部的橫、縱向應變。

(a) 工況2;(b) 工況4

(a) 截面圖;(b) 側面圖

純彎試驗測試項目與軸壓試驗類似,在試件外表面長度方向中心處,環向均勻布置8個應變花(如圖6(a)),以測定純彎試件受拉部分和受壓部分的橫向和縱向應變。同時,分別在試件的4分點及基座處共布置5個量程為300 mm的位移計以測定各部分的撓度變化值,如圖6(b)所示。

(a) 截面圖;(b) 側面圖

(a) 示意圖;(b) 實物圖

1.4 試驗裝置及加載

軸壓試驗采用的加載設備為500 t液壓試驗機,進行一次壓縮試驗,裝置如圖7所示。試驗采用分級加載模式,當試件變形處于彈性階段時,每級加載值為預估極限荷載的1/10,當外鋼管屈服后,每級加載值調整為預估極限荷載的1/15,每級加載均持荷2 min,試件接近破壞時保持緩慢連續加載,當承載力下降約為極限承載力的60%時卸載,試驗結束。

純彎試驗中,考慮到管棚注漿不飽滿情況下,試驗剛性梁與試件之間為點接觸,荷載集中在試件鋼管頂部,與現場實際情況不符,因此設計一種U型卡槽,放置于剛性梁與試件之間(如圖8),使荷載均勻分布加載在試件上,與現場實際情況一致。采用加載設備為1 000 kN電動油壓千斤頂,試件采用分級加載模式,在達到預估極限荷載設計值的90%之前,按照預估極限荷載的1/10分級加載,每級荷載間停2 min左右。之后按預估極限荷載的1/20分級加載,為避免變形過大損壞儀器,當跨中撓度達到/20左右時停止試驗,如圖9所示。

單位:mm

圖9 純彎裝置

2 試驗結果分析

2.1 試驗現象

圖10為軸壓試驗各試件的破壞形態,可見軸壓試件破壞形態基本接近,均是因為受壓彎曲破壞。試驗開始一段時間后聽到內部水泥砂漿受壓破碎的聲音,隨后試件出現小幅度彎曲,試件上端、中部及下端出現鼓曲。對比圖10中各類型試件可以發現注漿飽滿情況下試件鼓曲,而注漿不飽滿時試件鋼管出現凹槽,且隨注漿飽滿度降低凹槽深度加深。

圖10 軸壓試件整體破壞狀態

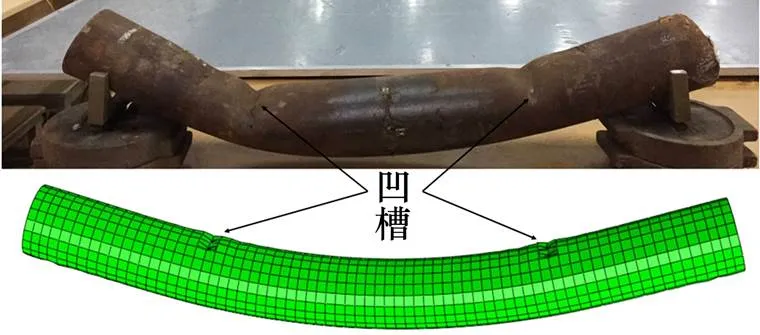

圖11為部分純彎試件最終破壞形態,可見管棚試件破壞形態與鋼管混凝土破壞形態接近。注漿飽滿情況下,試件鋼管外表面基本未出現局部凸曲現象,曲線光滑,當管棚試件注漿飽滿度不足,試件與卡槽接觸處出現凹槽,深度隨飽滿度降低而增大,且兩端管口出現變形,由圓形向橢圓發展,管壁與水泥砂漿出現脫開。

(a) 工況1;(b) 工況1;(c) 工況4

2.2 變形規律

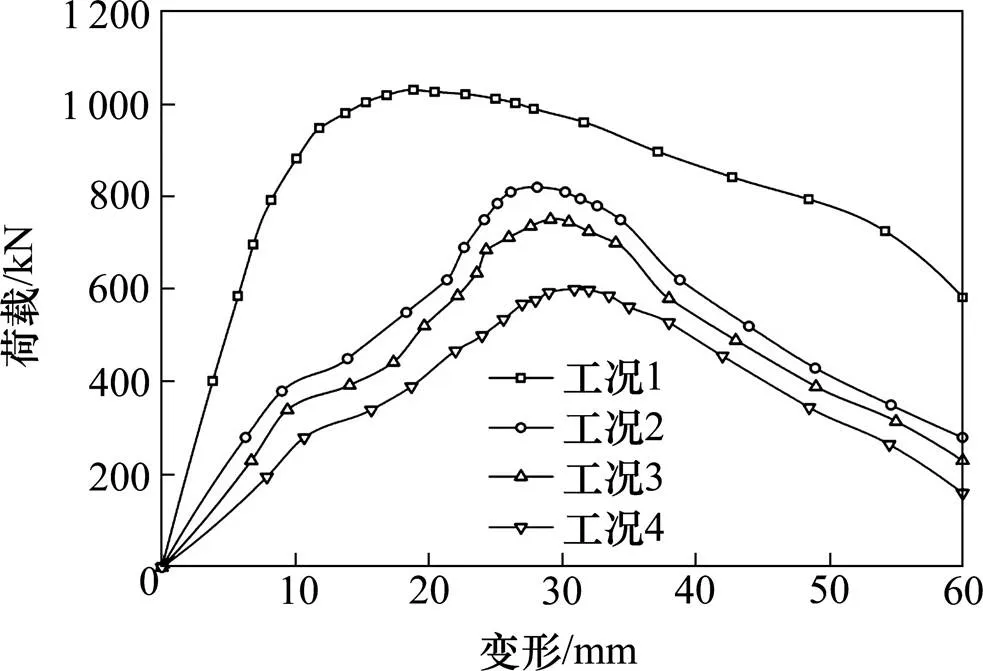

當管棚試件出現注漿不飽滿時,鋼管內填充水泥砂漿出現變形不連續,荷載?縱向變形曲線出現類似臺階狀,即彈性階段減短,塑性階段增長,且達到極限荷載后,承載力呈線性驟降趨勢,3種不同飽滿度下-Δ變形曲線形狀類似,如圖12所示,說明注漿不飽滿對管棚試件軸向承載性能有很大的影響。

圖12 不同飽滿度下管棚試件荷載-縱向變形曲線

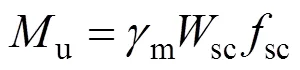

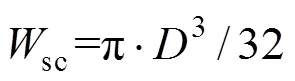

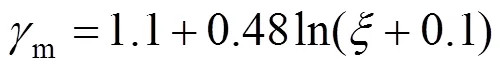

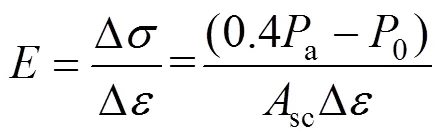

試驗實測的抗彎承載力ue取鋼管受拉區最外緣應變max達0.01時所對應的彎矩值[13]。管棚試件純彎彎矩u按照《鋼管混凝土結構技術規范》(DB 36/J001—2007)中鋼管混凝土受彎承載力公式 計算:

式(1)中的sc為管棚試件組合軸壓強度設計值,對于圓形截面,按下式進行計算:

圖13為試驗實測的不同飽滿度下的彎矩?撓度關系曲線,可以看出,所有曲線大致分為3個階段:彈性階段、彈塑性階段以及塑性階段。在彈性階段彎矩與撓度呈線性增加關系;彈塑性階段,彎矩增加較小,撓度增加較大,彎矩?撓度關系曲線斜率越來越小,直至進入塑性階段;達到塑性階段后,彎矩略微減小,但撓度仍繼續增加。當注漿不飽滿時,隨著飽滿度降低,彈性階段m關系曲線斜率明顯減小,極限彎矩也隨之降低,具體表現為:當注漿飽滿度為90%時,管棚試件的極限彎矩下降幅度達到20.6%;當注漿飽滿度為80%時,管棚試件的極限彎矩下降幅度達29.4%;當注漿飽滿度為50%,極限彎矩下降41.2%。

圖13 不同飽滿度下管棚試件彎矩-撓度曲線

2.3 彈性模量

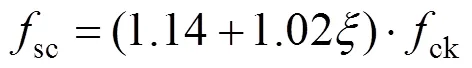

不同工況下彈性模量測試結果如表2所示。

表2 彈性模量測試結果

注:表中a為按鋼管混凝土結構技術規范(DB36/J001—2007)中相關公式計算所得承載力設計值,不飽滿度情況下,以注漿面積計算,不考慮飽滿度對承載力的影響。

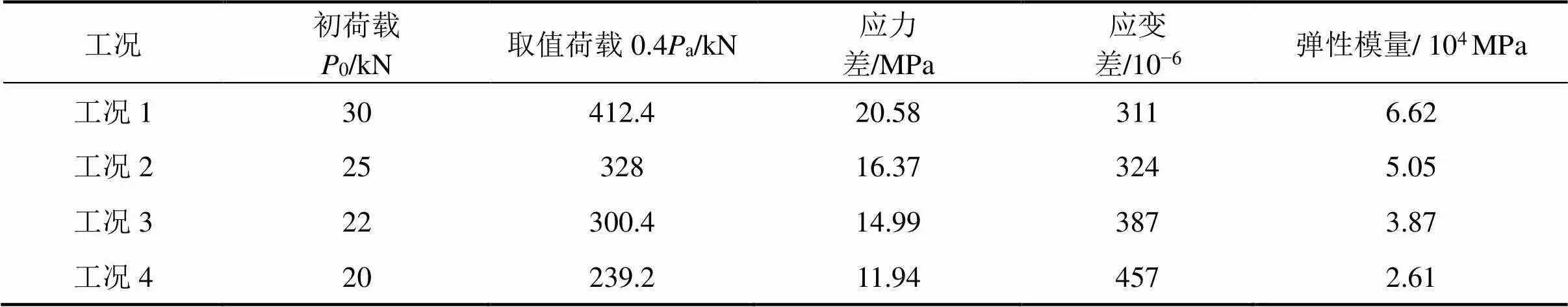

彈性模量根據規范規定的測試取值荷載與測試初荷載的應變差與應力差求得:

式中:Δ為軸壓試驗所得的應變差;Δ為軸壓試驗所得的應力差;sc表示試件的橫截面面積。

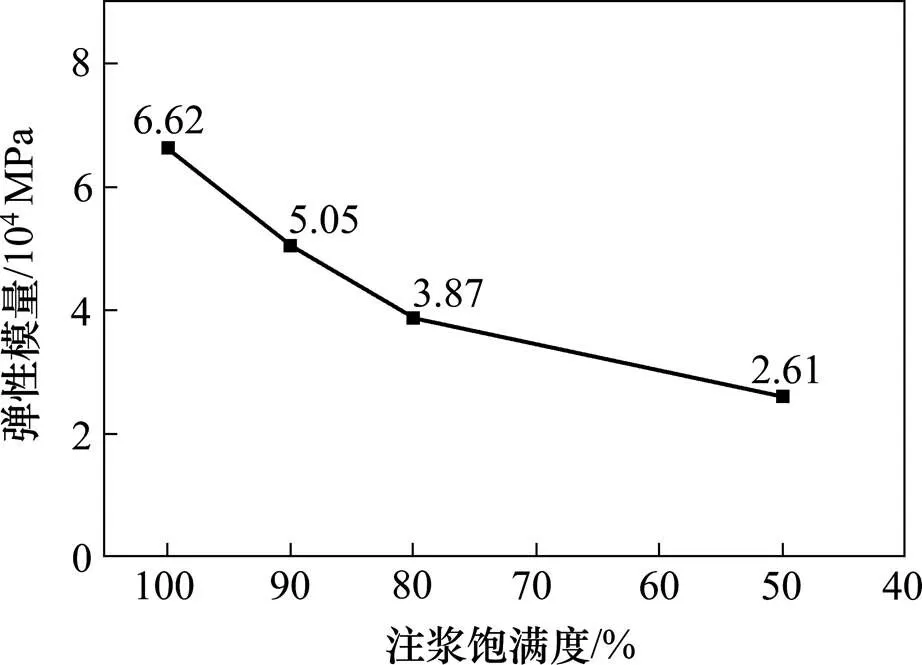

注漿飽滿度對于彈性模量的影響結果如圖14所示,隨著注漿飽滿度降低,管棚試件彈性模量迅速降低。管棚注漿飽滿度降低到90%時,彈模降幅23.8%;飽滿度降低到80%時,彈模降幅41.6%;飽滿度降至50%時,彈模降幅60.6%。

圖14 彈性模量與注漿飽滿度關系曲線

2.4 與數值結果對比

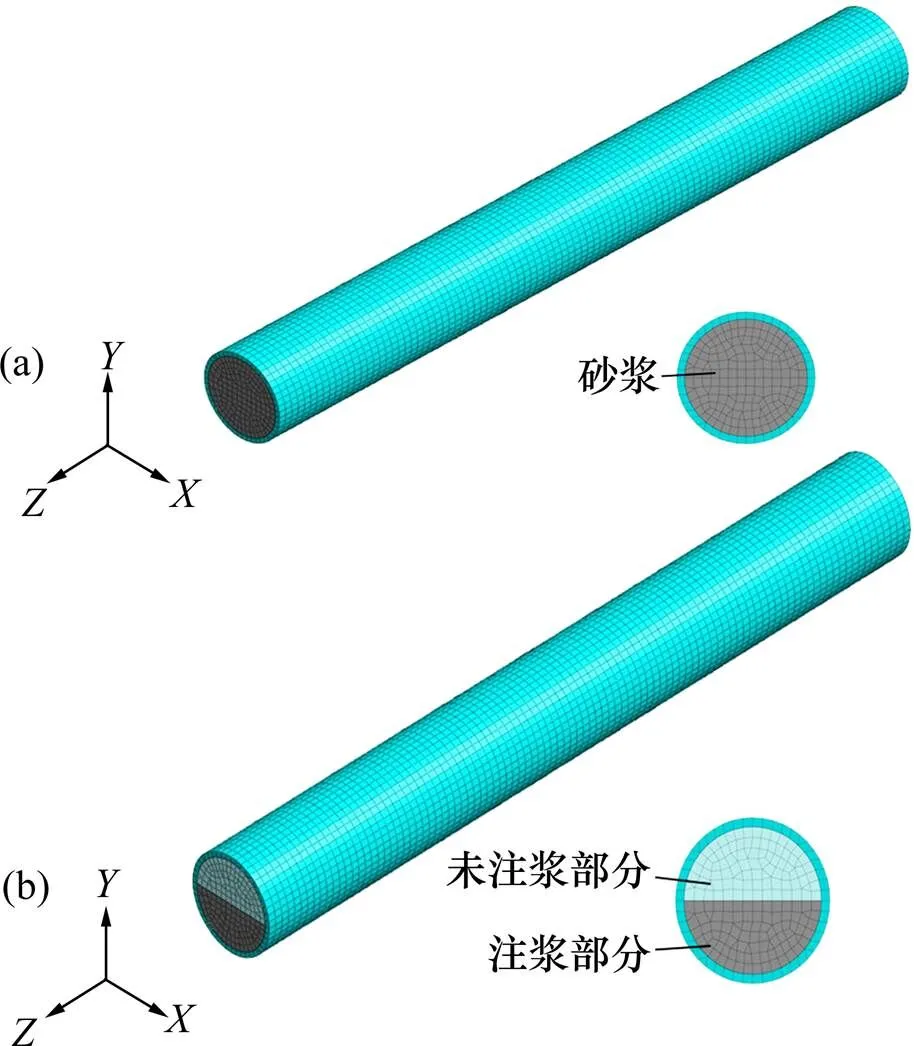

采用數值手段對上述試驗進行模擬分析,試件水泥砂漿和鋼管網格劃分如圖15所示,對不飽滿部分試件,采用小參數法模擬,即對該部分劃分網格,將其參數設為接近于0。

(a) 注漿飽滿度100%;(b) 注漿飽滿度50%

軸壓試驗中管棚采用固定邊界,限制,和3個方向的位移。模型頂端作為加載位置,不約束。純彎試驗中,在試件模型靠中的2個4分點處,施加方向縱向位移(沿方向60度范圍,考慮不飽滿情況)。在試件底部距離兩端各50 mm處,施加支座約束,左側約束和方向位移,右側約束方向位移。

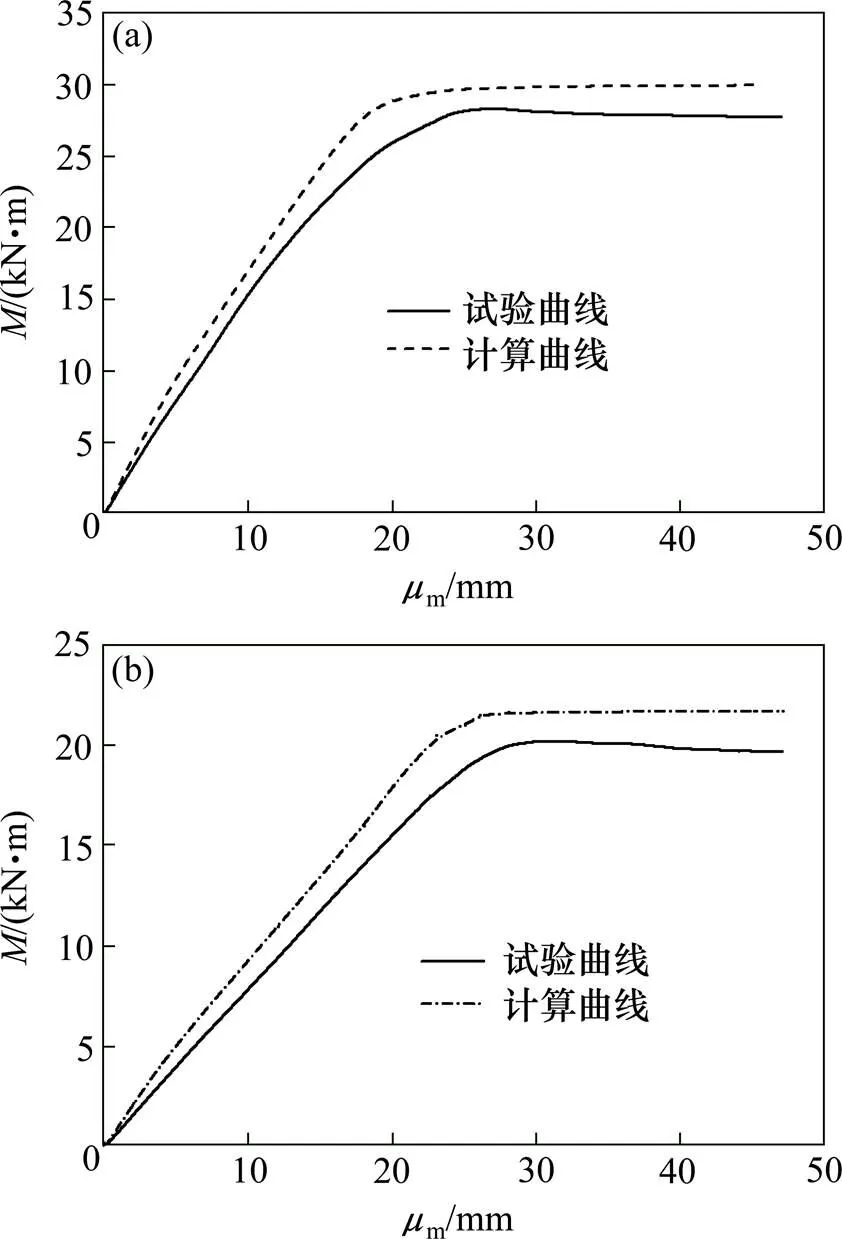

采用ABAQUS有限元軟件分別對2根代表性管棚試件(飽滿度90%和飽滿度50%)建立軸壓試驗及純彎試驗模型并求解,將模型計算結果與實際試驗結果荷載變形曲線和破壞形態進行對比。

通過圖16~17的對比可以發現:1) 試件軸向受壓(純彎受壓)的有限元計算的荷載?位移曲線(彎矩?撓度曲線)與實際試驗曲線基本吻合;2)軸壓試驗有限元模擬-Δ曲線彈性階段與試驗彈性階段基本一致,說明試驗前期彈性階段測量結果準確,受試件制作和試驗儀器影響較小;3) 純彎試驗有限元模擬結果雖略大于試驗結果,但可以看出,隨著注漿不飽滿度的降低,管棚試件的抗彎承載力明顯大幅度下降,與試驗結論一致。

(a) 工況2;(b) 工況4

(a) 工況2;(b) 工況4

通過圖18~19的對比可以發現:1) 當注漿不飽滿時,軸壓試驗試件的有限元計算結果與試驗結果頂部與底部均出現鼓曲,中部均向不飽滿側彎曲;2) 純彎試驗試件的有限元計算結果與試驗結果表面均出現類似程度的凹槽;3) 雖然試驗試件變形與有限元模擬結果存在些許偏差,但兩者變形特征及趨勢吻合較好。

圖18 軸壓試驗破壞形態比較

圖19 純彎試驗破壞模型比較

由此可見,采用文中的本構關系及參數定義來模擬計算管棚試件的軸向受壓、純彎曲是可行的,通過將兩者結果對比,能夠互相驗證試驗與有限元結果的正確性。

3 結論

1) 管棚注漿不飽滿會對其抗彎承載性能造成很大的影響,管棚注漿飽滿降至90%,極限彎矩降低20.6%;飽滿度降至80%,極限彎矩降低29.4%;飽滿度降至50%,極限彎矩降低41.2%。

2) 當管棚試件出現注漿不飽滿缺陷時,其彈性模量隨之降低。在相同長細比下,彈性模量隨飽滿度的降低而劇烈下降。當管棚注漿飽滿度為90%時,彈性模量降低幅度達23.8%;當飽滿度為80%時,彈模降幅41.6%;當注漿飽滿度為50%時,彈性模量僅為注漿飽滿情況的1/3左右。

3) 根據試驗結果,采用有限元建模方法能夠較好地模擬管棚試件軸向受壓和純彎曲全過程,且其計算所得試件的荷載?位移曲線和彎矩?撓度曲線與試驗結果吻合良好。

[1] 石鈺鋒. 淺覆軟弱圍巖隧道超前預支護作用機理及工程應用研究[D]. 長沙: 中南大學, 2014: 5?10. SHI Yufeng. Study on mechanism and engineering application of advanced support for lower overburden tunnel in weak stratum[D]. Changsha: Central South University, 2014: 5?10.

[2] SHI Yufeng, FU Jinyang, YANG Junsheng, et al. Performance evaluation of long pipe roof for tunneling below existing highway based on field test and numerical analysis-case study[J]. International Journal of Geomechanics, 2017, 17(9): 1?12.

[3] 葉躍忠. 混凝土脫黏對鋼管混凝土中、低長柱性能的影響[J]. 鐵道建筑, 2001(10): 2?5.YE Yuezhong. Effect of concrete debonding on the performance of medium and low concrete columns of concrete filled steel tubes[J]. Railway Engineering, 2001(10): 2?5.

[4] 葉躍忠, 李固華, 潘紹偉, 等. 二次灌漿后鋼管混凝土性能研究[J]. 公路, 2003(8): 81?84.YE Yuezhong, LI Guhua, PAN Shaowei, et al. Study on the performance of concrete-filled steel tube after second times grouting[J]. Highway, 2003(8): 81?84.

[5] 葉躍忠, 文志紅, 潘紹偉. 鋼管混凝土脫黏及灌漿補救效果試驗研究[J]. 西南交通大學學報, 2004, 39(3): 381?384.YE Yuezhong, WEN Zhihong, PAN Shaowei. Experimental research on separation of concrete-filled steel tube and effect of pouring pulp[J]. Journal of Southwest Jiaotong University, 2004, 39(3): 381?384.

[6] Dundu M. Compressive strength of circular concrete filled steel tube columns[J]. Thin-walled Structures, 2012, 56(4): 62?70.

[7] Farid Abed, Mohammad AlHamaydeh, Suliman Abdalla. Experimental and numerical investigations of the compressive behavior of concrete filled steel tubes (CFSTs)[J]. Journal of Constructional Steel Research, 2013, 80: 429?439.

[8] YUAN Huihui, DANG Ji, Tetsuhiko Aoki. Behavior of partially concrete-filled steel tube bridge piers under bi-directional seismic excitations[J]. Journal of Constructional Steel Research, 2014, 93: 44?54.

[9] 王軍, 曹暉. 基于振動特性判別鋼管混凝土兩種材料間的脫黏規律[J]. 土木建筑與環境工程, 2018, 40(1): 48?54.WANG Jun, CAO Hui. Discriminant analysis of debonding of CFST based on nonlinear vibration characteristics[J]. Journal of Civil, Architectural & Environmental Engineering, 2018, 40(1): 48?54.

[10] 王占飛, 隋偉寧, 趙中華, 等. 帶有橫隔板補強的部分填充圓形鋼管混凝土橋墩柱抗震性能研究[J]. 建筑結構學報, 2013, 34(增1): 233?239.WANG Zhanfei, SUI Weining, ZHAO Zhonghua, et al. Study on seismic performance of partially concrete-filled steel circular bridge piers with transverse diaphragm[J]. Journal of Building Structures, 2013, 34(Suppl 1): 233? 239.

[11] 王瀟宇, Cristoforo Demartino, 徐金俊, 等. 側向沖擊作用下鋼管混凝土柱動力響應試驗研究及計算方法[J]. 土木工程學報, 2017, 50(12): 28?36.WANG Xiaoyu, Cristoforo Demartino, XU Jinjun, et al. Dynamic response of concrete filled steel tube column under lateral impact load: experimental study and calculation method[J]. China Civil Engineering Journal, 2017, 50(12): 28?36.

[12] 茍德明. 既有公路下連拱隧道管棚變形測試與作用機理研究[D]. 長沙: 長沙理工大學, 2007: 3?8. GOU Deming. Deformation test and working mechanism research of pipe-roof in double-arch tunnel under the existing highway[D]. Changsha: Changsha University of Science & Technology, 2007: 3?8.

[13] 于清, 陶忠, 陳志波, 等. 鋼管約束混凝土純彎構件抗彎力學性能研究[J]. 工程力學, 2008(3): 187?193. YU Qing, TAO Zhong, CHEN Zhibo, et al. Flexural behavior of steel tube confined concrete members under pure bending[J]. Engineering Mechanics, 2008(3): 187? 193.

Experimental research on effect of grouting plumpness on mechanical properties of tunnel pipe roof

SHI Yufeng1, GUO Jiesen1, GENG Daxin1, MIN Shichao2

(1. School of Civil Engineering and Architecture, East China Jiaotong University, Nanchang 330013, China; 2. China Railway Xi’an Bureau Group Co., Ltd, Xi’an 710054, China)

Aiming at the problem of incomplete grouting in tunnel pipe roof, laboratory tests for grouting pipe roof under four different grouting plumpness (100%, 90%, 80%, 50%) were used to carry out axial compression test and pure bending test, and numerical analysis were used to simulate the mechanical properties of the test pipe roof. The results show that, incomplete grouting has great influence on the mechanical properties of pipe roof, with the decrease of grouting plumpness, the ultimate bending moment and elastic modulus decrease obviously. When the grouting plumpness is 90%, the ultimate bending moment of the pipe roof specimens is decreased by 20.6% and the elastic modulus is decreased by 23.8%; When the grouting plumpness is 80%, the ultimate bending moment is decreased by 29.4% and the elastic modulus is decreased by 41.6%; When the grouting plumpness is 50%, the ultimate bending moment is decreased by 41.2% and the elastic modulus is only about one-third of full grouting condition. According to the elastic modulus value obtained from the test, finite element software was used to model and analyze the specimens. The calculated load-longitudinal deformation curve and bending moment-deflection curve of finite element method are relatively consistent with the experimental results. The accuracy of the experimental results is verified.

tunnel pipe roof; grouting plumpness; mechanical properties; laboratory test

TU921

A

1672 ? 7029(2019)07? 1735 ? 08

10.19713/j.cnki.43?1423/u.2019.07.018

2018?09?06

國家地區科學基金資助項目(51768020);國家自然科學基金地區基金資助項目(51568022);江西省交通運輸廳科技資助項目(2016D0039)

耿大新(1977?),男,山東濟南人,副教授,博士,從事隧道與巖土介質相互作用研究;E?mail:gengdaxin@ecjtu.edu.cn

(編輯 陽麗霞)