Fe和Cu元素對(duì)電氣用8030鋁合金性能的影響

吳振江

摘要:Fe和Cu是8030鋁合金中最主要的兩種合金化元素。為了探究8030鋁合金中Fe和Cu的合理含量及其強(qiáng)化機(jī)制,試驗(yàn)采用連鑄連軋、拉制和退火工藝制備了不同F(xiàn)e和Cu含量的8030鋁合金,分析了Fe和Cu對(duì)8030鋁合金鑄態(tài)組織、形變組織、力學(xué)性能和導(dǎo)電性能的影響,并對(duì)不同成分的8030鋁合金的強(qiáng)度、伸長(zhǎng)率和電阻率進(jìn)行了研究。結(jié)果表明:合理的Fe和Cu含量可以獲得細(xì)小的合金鑄態(tài)組織,并在后續(xù)加工過(guò)程中形成織構(gòu)組織和彌散分布的第二相,提高合金強(qiáng)度的同時(shí),保證塑性和導(dǎo)電性能;

當(dāng)Fe的質(zhì)量分?jǐn)?shù)為0.45%、Cu的質(zhì)量分?jǐn)?shù)為0.22%時(shí),8030鋁合金有較好的綜合性能。

關(guān)鍵詞:8030鋁合金;Fe元素;Cu元素;性能

中圖分類號(hào):TG 146.2+1文獻(xiàn)標(biāo)志碼:A

電氣用導(dǎo)體應(yīng)具備優(yōu)良的導(dǎo)電率、抗拉強(qiáng)度和伸長(zhǎng)率,實(shí)際應(yīng)用中還要求導(dǎo)體材料具有優(yōu)良的抗蠕變性、柔韌性和耐腐蝕性能。早期受制于國(guó)際經(jīng)濟(jì)環(huán)境影響等因素,電工鋁導(dǎo)體作為電氣用導(dǎo)體在我國(guó)具有普遍的應(yīng)用,但是由于冶金工藝技術(shù)與制造裝備落后,其在服役過(guò)程中暴露出許多不足。

20世紀(jì)80年代,8030鋁合金開(kāi)始作為電纜的電氣導(dǎo)體應(yīng)用于美國(guó)的建筑電氣線路中,近年來(lái)逐漸在國(guó)內(nèi)的建筑、工礦企業(yè)中得到應(yīng)用。8030鋁合金是一種經(jīng)過(guò)微合金化處理的電氣用鋁合金,根據(jù)美國(guó)材料試驗(yàn)協(xié)會(huì)標(biāo)準(zhǔn)ASTM B 800-05規(guī)定:Fe的質(zhì)量分?jǐn)?shù)為0.30%-0.80%,Cu的質(zhì)量分?jǐn)?shù)為0.15%-0.30%。Fe和Cu是8030鋁合金中最主要的兩種合金化元素,其含量、形態(tài)及分布形式對(duì)8030鋁合金線材的性能具有重要影響。本文對(duì)8030鋁合金中的Fe和Cu元素的合理含量、強(qiáng)化機(jī)制進(jìn)行探究,為優(yōu)化合金元素的配比和制定生產(chǎn)電氣用鋁合金導(dǎo)體工藝參數(shù)提供依據(jù)。

1試驗(yàn)設(shè)計(jì)

1.1試驗(yàn)方案

根據(jù)美國(guó)材料試驗(yàn)協(xié)會(huì)標(biāo)準(zhǔn)ASTM B 800-05的規(guī)定,按照Fe和Cu含量不同進(jìn)行成分設(shè)計(jì)分組,并對(duì)各組材料進(jìn)行熔煉、鑄軋、拉制成形和熱處理。

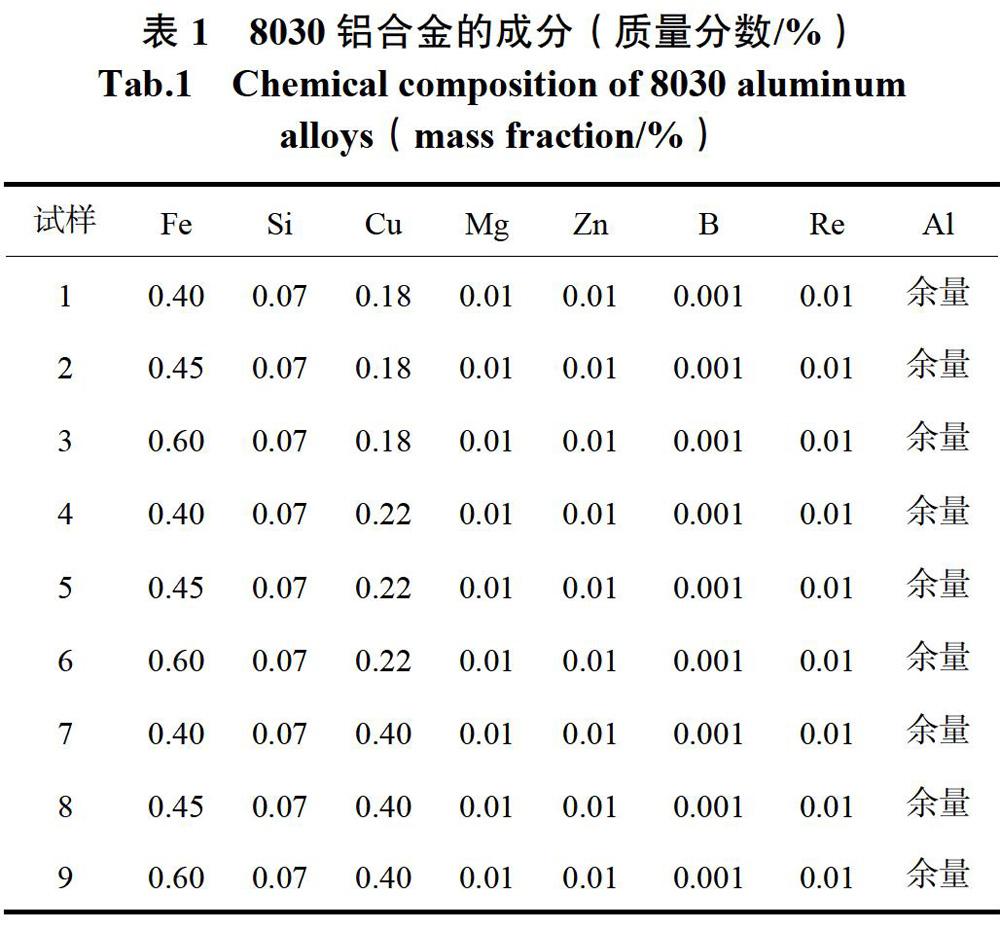

8030鋁合金的成分見(jiàn)表1。其中,鋁錠按照GB/T1196-2017《重熔用鋁錠》選用;合金元素以鋁中間合金的形式添加,鋁中間合金按照GB/T27677-2011《鋁中間合金》選用。

1.2 試驗(yàn)設(shè)備

5t燃?xì)馊垆X爐,5t電熱精煉保溫爐,交流變頻電磁攪拌機(jī),14機(jī)架φ255鋁合金連鑄連軋機(jī)組,11模單獨(dú)電機(jī)傳動(dòng)鼓輪非滑動(dòng)式拉絲機(jī),5t電加熱箱式退火爐。

PG-1A金相拋光機(jī),CMT-5105萬(wàn)能試驗(yàn)機(jī),QJl9型單雙臂兩用電橋儀,MH-3L型金相顯微鏡,JSM-6490LV型掃描電子顯微鏡。

1.3 試樣制造工藝

熔煉工藝:鋁錠熔化溫度700℃,微合金化溫度750℃,期間進(jìn)行電磁攪拌和精煉除渣。

連鑄連軋工藝:初軋溫度480℃,終軋溫度320℃,將鋁合金熔體制成φ9.5mm的鋁合金桿。.

拉制工藝:鋁合金桿制成后,在室溫中放置24h,然后進(jìn)行拉制。拉絲鼓輪間增速比為1.25,潤(rùn)滑為噴淋式,潤(rùn)滑液溫度控制在45-55℃,成品直徑為φ2.5mm。

退火工藝:升溫速度100℃/h,380℃保溫5h,隨爐冷卻至150℃,出爐空冷至室溫。

2 試驗(yàn)結(jié)果

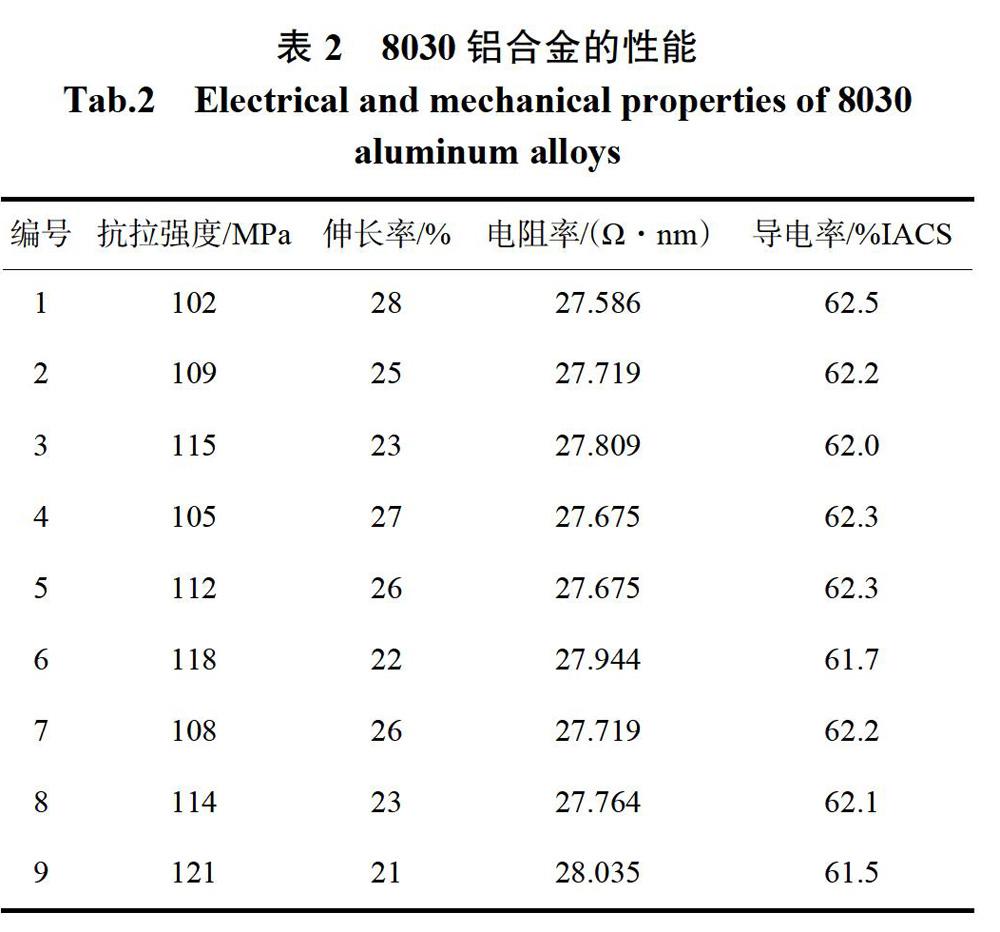

根據(jù)表1成分設(shè)計(jì)進(jìn)行樣品制備,制得的各組φ2.5mm的鋁合金線的抗拉強(qiáng)度、伸長(zhǎng)率、電阻率數(shù)據(jù)見(jiàn)表2。

3 試驗(yàn)結(jié)果分析

3.1Fe和Cu對(duì)8030鋁合金鑄態(tài)組織的影響

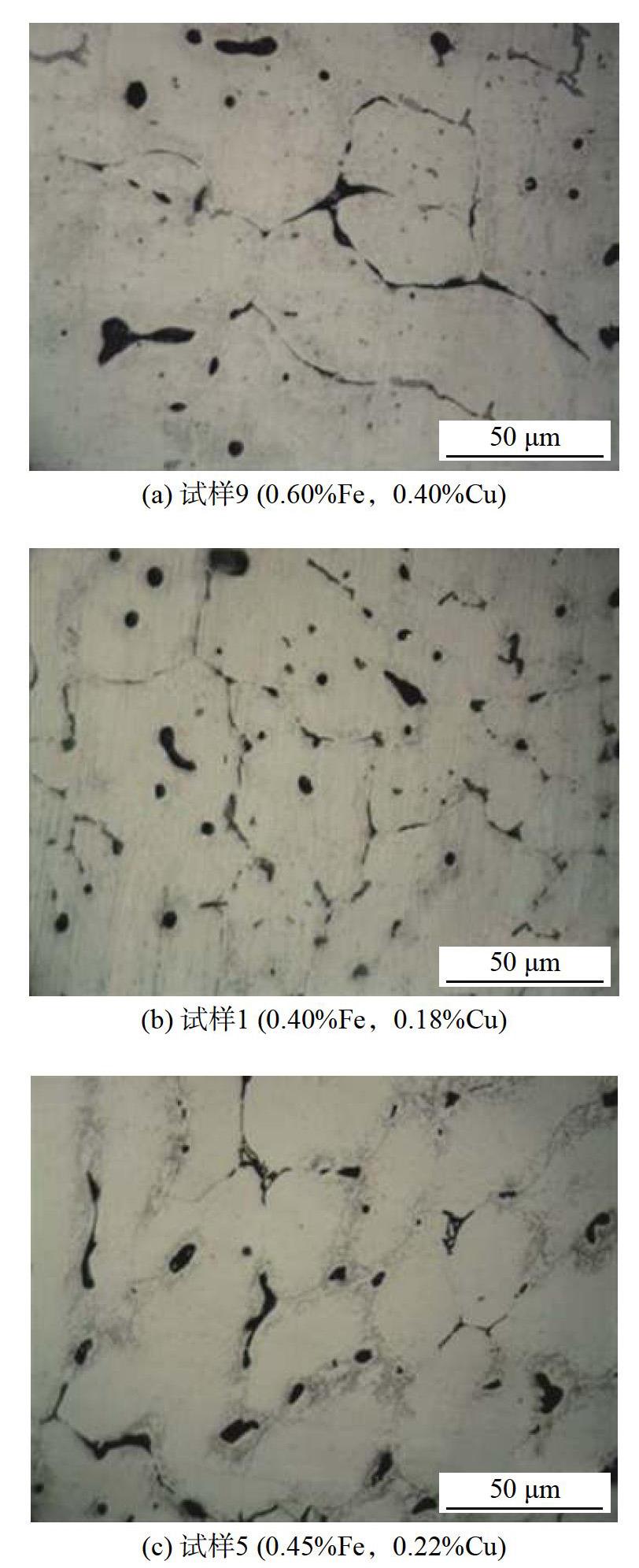

圖1為不同成分的8030鋁合金桿的鑄態(tài)組織圖。圖1(a)是Fe的質(zhì)量分?jǐn)?shù)為0.60%,Cu的質(zhì)量分?jǐn)?shù)為0.40%的鋁合金桿試樣的金相組織圖,其晶粒尺寸約為60gin。圖1(b)是Fe的質(zhì)量分?jǐn)?shù)為0.40%,Cu的質(zhì)量分?jǐn)?shù)0.18%的鋁合金桿試樣的金相組織圖,其晶粒尺寸約為55gm。圖1(c)是Fe的質(zhì)量分?jǐn)?shù)為0.45%,Cu的質(zhì)量分?jǐn)?shù)為0.22%的鋁合金桿試樣的組織圖,其晶粒尺寸約為35μm。可以發(fā)現(xiàn),F(xiàn)e和Cu含量過(guò)高或過(guò)低都不利于獲得細(xì)小的晶粒組織,當(dāng)Fe的質(zhì)量分?jǐn)?shù)控制在0.45%,Cu的質(zhì)量分?jǐn)?shù)控制在0.22%時(shí),合金材料具有最細(xì)小的組織,細(xì)小的鑄態(tài)組織有利于材料在后續(xù)加工處理中獲得更優(yōu)的性能。

3.2 Fe和Cu元素對(duì)8030鋁合金形變組織的影響

圖2為經(jīng)過(guò)拉制退火后,不同成分的φ2.5mm8030鋁合金線的掃描組織圖。鋁合金桿經(jīng)過(guò)拉制和退火處理后,合金組織得到細(xì)化。由于第二相的存在,在拉制過(guò)程中,晶粒主轉(zhuǎn)動(dòng)方向趨于集中,形成織構(gòu)。在退火處理后,部分固溶體析出形成第二相,且第二相的分布更加均勻、彌散,合金的伸長(zhǎng)率提高,電阻率下降,電導(dǎo)率升高。試樣l與試樣5的晶粒呈定向排列,特別是試樣5組織細(xì)化和晶粒定向排列明顯。

3.3 Fe和Cu對(duì)8030鋁合金力學(xué)性能的影響

由圖3和圖4可以看出,當(dāng)Cu的質(zhì)量分?jǐn)?shù)分別為0.18%,0.22%和0.40%時(shí),隨著Fe含量的增加,8030鋁合金試樣的抗拉強(qiáng)度增加,伸長(zhǎng)率降低。當(dāng)Fe的質(zhì)量分?jǐn)?shù)分別為0.40%和0.60%時(shí),隨著Cu含量的增加,8030鋁合金試樣的抗拉強(qiáng)度升高,伸長(zhǎng)率降低。當(dāng)Fe的質(zhì)量分?jǐn)?shù)為0.45%時(shí),隨著Cu含量的增加,8030鋁合金試樣的抗拉強(qiáng)度升高,伸長(zhǎng)率先升高后降低。

Fe原子的半徑為1.72×10-16m,Al原子的半徑為1.82x10-16m,兩者原子半徑相差5%,666℃以下,Al中Fe的質(zhì)量分?jǐn)?shù)大于0.04%時(shí),有利于形成面心立方的置換固溶體β(FeAl3),β相是呈針狀的脆性相,有較高的強(qiáng)度。置換固溶體的形成導(dǎo)致鋁基體品格發(fā)生畸變,品格畸變?cè)龃罅宋诲e(cuò)運(yùn)動(dòng)的阻力,從而提高了鋁基體的抗拉強(qiáng)度。

Cu的原子半徑為1.57x10-16m,與Al的原子半徑相差14%,在302℃以下時(shí)在Al中的固溶度為0.45%,當(dāng)Cu的質(zhì)量分?jǐn)?shù)為0.15%-0.30%時(shí),在300℃到室溫,Cu與Al形成α(Al)和少量θ(Al2Cu)相,θ相為體心立方,具有較高的硬度,作為強(qiáng)化相,阻礙位錯(cuò)運(yùn)動(dòng),具有釘扎位錯(cuò)的作用,提高強(qiáng)度。

Fe與Cu固溶在Al基體中,可以提高合金的強(qiáng)度,但是對(duì)合金的塑性造成不同程度的不利影響。因此,合理設(shè)計(jì)Fe和Cu的含量,使Fe和Cu在稀土的吸附作用下,以第二相的形式存在,可以在提高鋁合金強(qiáng)度的同時(shí),保證合金的塑性。

3.4 Fe和Cu元素對(duì)8030鋁合金導(dǎo)電性能的影響

圖5為不同F(xiàn)e和Cu含量8030鋁合金的電阻率曲線。從圖5中可以看出,當(dāng)Cu的質(zhì)量分?jǐn)?shù)分別為0.18%,0.22%和0.40%時(shí),隨著Fe含量的增加,8030鋁合金的電阻率增加。當(dāng)Fe的質(zhì)量分?jǐn)?shù)分別為0.40%和0.60%時(shí),隨著Cu含量的增加,8030鋁合金的電阻率增加。當(dāng)Fe的質(zhì)量分?jǐn)?shù)為0.45%時(shí),隨著Cu含量的增加,8030鋁合金的電阻率先降低后增加,當(dāng)Cu的質(zhì)量分?jǐn)?shù)為0.22%時(shí),電阻率達(dá)到最小值27.7Ω·nm。

Fe形成固溶體的量對(duì)于鋁合金電氣性能具有重要影響,當(dāng)Fe含量較低時(shí),形成的固溶體較少,雖然合金的強(qiáng)度提高有限,但其電性能較好;當(dāng)Fe含量較高時(shí),固溶體含量較高,材料強(qiáng)度明顯提高,但對(duì)其導(dǎo)電性能具有不利影響。

采用JSM-6490LV型掃描電子顯微鏡,利用電子背散射衍射技術(shù)測(cè)得相關(guān)極圖。為避免降低測(cè)試樣品的透明度帶來(lái)的誤差,須保證樣品表面無(wú)氧化和腐蝕存在。

圖6為不同F(xiàn)e和Cu含量的8030鋁合金絲的織構(gòu)極圖。由圖6可見(jiàn),三個(gè)試樣的晶體取向大多集中在{111}晶面的法向,呈現(xiàn)纖維狀組織及織構(gòu)。試樣5的極密度及晶面法向取向的集中程度大于試樣9和試樣1。試樣9、試樣l和試樣5在<111>方向的極密度分別為1.87,2.37和2.65。試樣5的織構(gòu)組織更明顯。

織構(gòu)使晶體取向與材料形變的軸向平行,提高軸向強(qiáng)度;由于織構(gòu)中晶體取向的一致性,電子傳輸更流暢,從而降低電阻率,提高材料的導(dǎo)電性能。

4結(jié)論

(1)8030鋁合金中,合理的Fe和Cu含量可以獲得細(xì)小的鑄態(tài)組織,并在后續(xù)加工過(guò)程中形成織構(gòu)組織和彌散分布的第二相,提高合金強(qiáng)度的同時(shí),保證塑性和導(dǎo)電性能。

(2)當(dāng)Fe的質(zhì)量分?jǐn)?shù)為0.45%、Cu的質(zhì)量分?jǐn)?shù)為0.22%時(shí),8030鋁合金絲可以獲得較好的綜合性能。