鵝頸集裝箱半掛車車架結(jié)構(gòu)有限元分析

伍麗娜 廖穎慧 張凱

中汽研汽車檢驗中心(武漢)有限公司 湖北武漢 430050

1 前言

隨著物流運輸速發(fā)展,具有高效、經(jīng)濟并且運載量大的半掛車運輸方式逐漸成為物流運輸業(yè)的業(yè)的快首選。半掛車車架作為主要承載件,承受著車內(nèi)外的各種載荷,其可靠性直接決定半掛車能否正常行駛以及行駛的安全性,是影響整車性能的關(guān)鍵部件。雖然車架按等強度設(shè)計具有一定的安全系數(shù),但常因軸距較大、路面不平及載荷不合理等原因,致使車架產(chǎn)生疲勞破壞。在半掛車車架設(shè)計階段運用有限元方法進行強度、剛度校核,有助于縮短產(chǎn)品開發(fā)周期并且降低產(chǎn)品開發(fā)成本,同時為產(chǎn)品優(yōu)化升級提供有效的理論依據(jù)。

本文以市場上某款鵝頸式集裝箱半掛車車架為研究對象,利用Hypermesh進行劃分網(wǎng)格,基于實際車載工況對邊界條件、約束以及載荷進行定義,并在OptiStruct中完成求解計算,從而獲得車架在不同工況下的應(yīng)力和位移變形。

2 車架有限元模型建立

2.1 有限元理論基礎(chǔ)

有限元方法基本求解思想是把計算域劃分為有限且互不重疊的單元,在每個單元內(nèi)選擇合適節(jié)點作為求解函數(shù)的插值點,將微分方程中的變量改寫成由各變量或者其導(dǎo)數(shù)的節(jié)點值,與所選用的插值函數(shù)組成的線性表達式,借助于變分原理或加權(quán)余量法,將微分方程離散求解。

材料力學(xué)理論中第三強度理論認為最大切應(yīng)力是引起屈服的主要因素,即認為無論什么應(yīng)力狀態(tài),只要最大切應(yīng)力τmax達到與材料性質(zhì)有關(guān)的某一極限值,材料就發(fā)生屈服。單向拉伸下,當(dāng)與軸線成45°的斜截面上的時(此時橫截面上的正應(yīng)力為σs),出現(xiàn)屈服。可見,就是導(dǎo)致屈服的最大切應(yīng)力的極限值。因為這一極限值與應(yīng)力狀態(tài)無關(guān),任意應(yīng)力狀態(tài)下,只要τmax達到就引起材料的屈服,于是得到屈服準(zhǔn)則為:

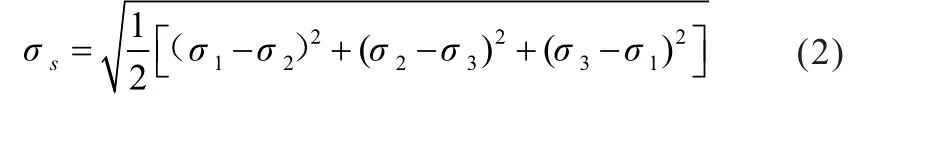

第四強度理論認為畸變能密度是引起屈服的主要因素。即認為無論什么應(yīng)力狀態(tài),只要畸變能密度vd達到與材料性質(zhì)有關(guān)的某一極限,材料就發(fā)生屈服。單向拉伸下,屈服應(yīng)力為σs, 相應(yīng)的畸變能密度為于是得到屈服準(zhǔn)則為:

半掛車車架一般采用碳鋼或鋁材料,根據(jù)材料力學(xué)理論,碳鋼、銅、鋁等塑性材料通常以屈服的形式失效,因此本文依據(jù)式(1)和式(2)作為屈服判斷準(zhǔn)則進行有限元計算分析。

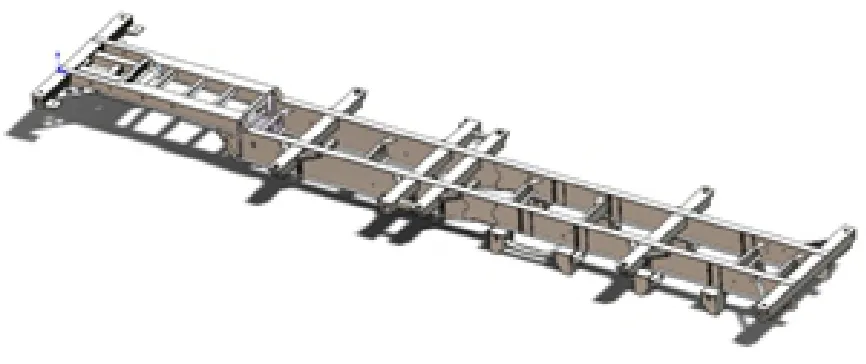

2.2 車架模型建立

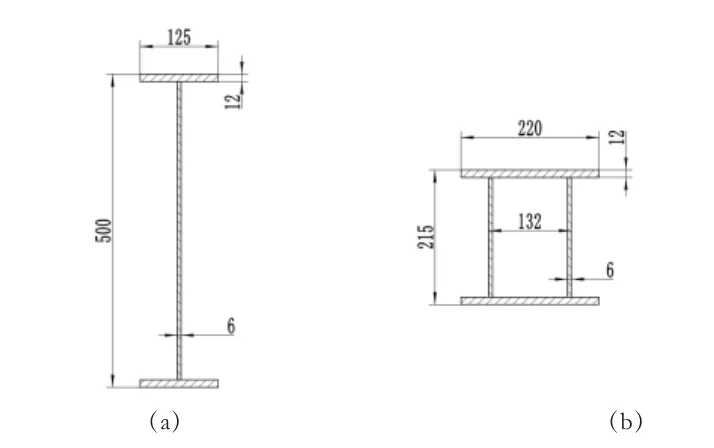

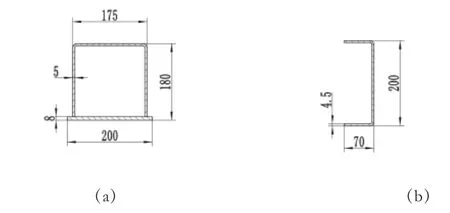

半掛車車架結(jié)構(gòu)主要由縱梁、加強橫梁、鎖銷梁等組成,其中縱梁為鵝頸式結(jié)構(gòu),截面為工字形,由板料拼焊而成,總體采用等變形截面,截面尺寸如圖1所示,集裝箱鎖銷連接橫梁采用整體貫穿式,與縱梁連接處滿焊,截面如圖2(a)所示,加強橫梁截面采用槽形,橫梁連接處滿焊,如圖2(b)所示。在SolidWorks中根據(jù)半掛車車架結(jié)構(gòu)建立3D實體模型,根據(jù)圣維南原理,模型的局部微小變化和改動,并不會影響到模型總的計算分析結(jié)果,為了簡化后續(xù)的網(wǎng)格劃分,減少計算量,提高計算效率,在不影響車架力學(xué)特性的情況下,對實體模型進行了簡化[3-4]。

a. 忽略了非承載部分。半掛車車架部分主要承載位置為縱梁、橫梁以及鎖銷連接橫梁,對于承載比較小甚至不屬于承載位置的部件可以省略;

b. 略去部分小孔。車架上存在諸多安裝孔、過線孔等結(jié)構(gòu),其均是為了滿足功能要求設(shè)置,在后期網(wǎng)格處理時會影響分析結(jié)果,因此對其進行省略;

c. 部分距離應(yīng)力比較遠的圓弧過渡簡化為直角,部分倒角、圓角不予以考慮,以便較少網(wǎng)格劃分和有限元計算的時間;

d. 根據(jù)計算模型的準(zhǔn)確性原則,略去車架的附屬結(jié)構(gòu),如側(cè)后防護、水箱、工具箱等。

對車架進行上述簡化后,所建立的車架三維實體模型如圖3所示。

圖1 掛車縱梁尺寸圖

圖2 掛車橫梁尺寸圖

圖3 半掛車實體模型

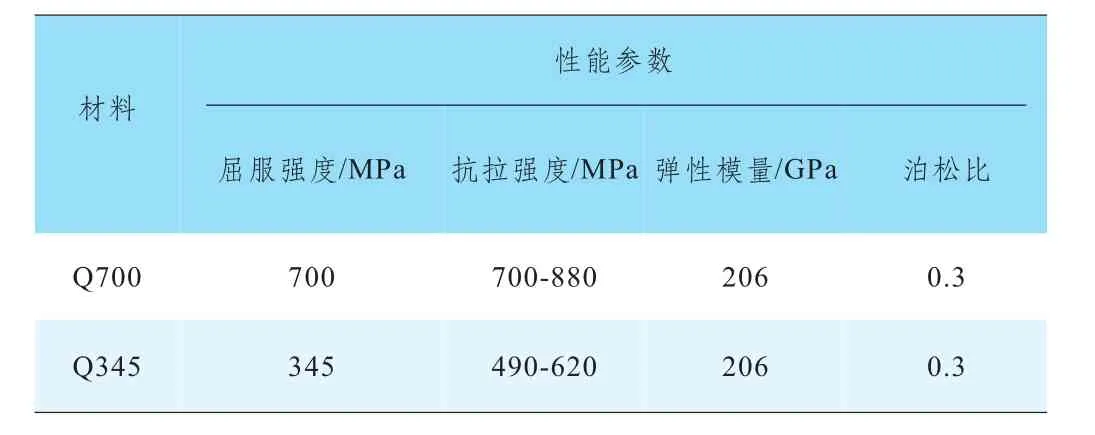

2.3 車架材料特性

該半掛車車架縱梁、鎖銷連接橫梁部分采用的材料是Q700,橫梁采用的材料為Q345,兩種材料的力學(xué)性能如表1所示。

表1 材料特性表

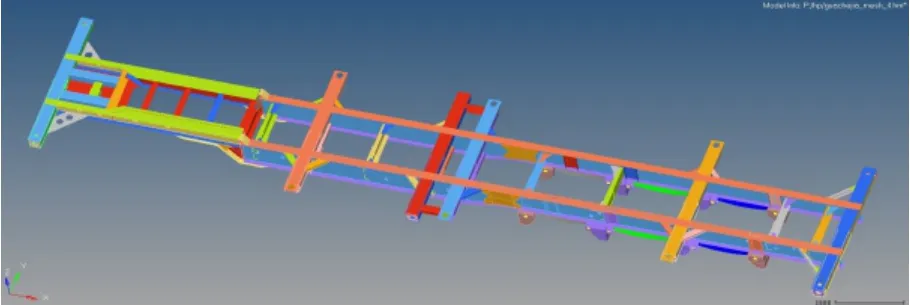

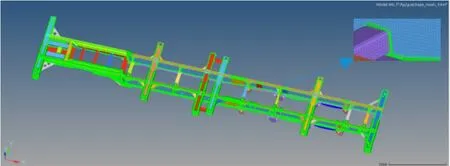

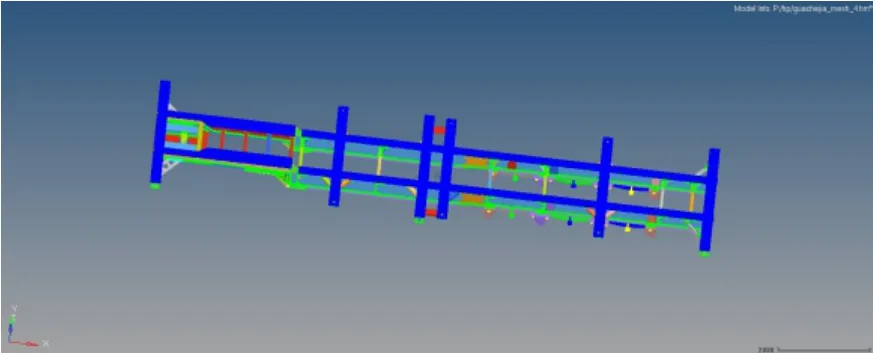

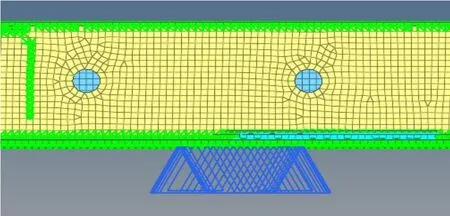

2.4 網(wǎng)格劃分

將車架三維模型導(dǎo)入Hypermesh中抽取中面和幾何清理,然后使用板殼單元劃分網(wǎng)格,得到有限元分析模型,如圖4所示。整體網(wǎng)格由三角形單元、四邊形單元和剛性單元rbe2、rbe3組成,總單元數(shù)量433144個,整體網(wǎng)格質(zhì)量較好,其中三角形單元占比小于1%。

圖4 車架有限元分析模型

2.5 連接處理

車架各部件之間的連接方式均采用焊接型式,其中焊接又分為滿焊、斷續(xù)焊接以及點焊等,有限元模型中連接方式正確與否將直接影響計算精度。目前,在有限元模型中模擬焊接最常用的方式是剛性連接和焊接單元連接。本文采用焊接單元處理焊接關(guān)系,依據(jù)實際焊接情況進行模擬焊接,模擬縫焊連接如圖5所示。

圖5 模擬焊接

2.6 懸架模擬

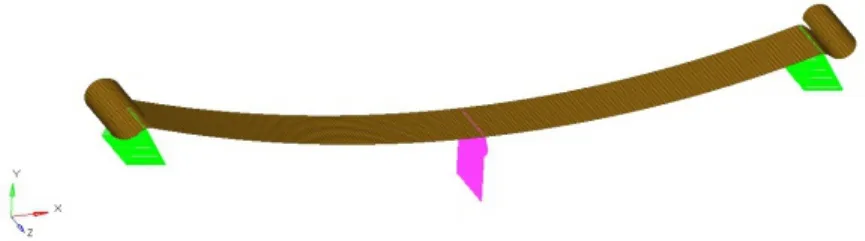

針對車輛鋼板彈簧懸架簡化模型的研究表明,等效弧形薄板模型可以有效模擬無副簧的鋼板彈簧懸架,而有副簧的模型則可采用等效弧形薄板模型+副簧約束方程的模型[1]。根據(jù)半掛車模型實際承載,設(shè)定鋼板彈簧的總剛度為1400 N/mm。等效弧形薄板一個重要的幾何參數(shù)就是弧形薄板的厚度,以簡支梁的形式在弧形薄板兩端施加位移約束,在最大弧高處的一組節(jié)點均勻施加一組方向指向Y軸負方向,大小為1400 N的合力,如圖6所示。采用二分法進行迭代,當(dāng)最大弧高處的變形量大于1 mm時,增加板厚;反之,減小板厚,直至滿足式(3)[2]。

式中,δ為薄板的最大變形量;ε為誤差,工程上一般采取5%。

圖6 等效鋼板彈簧有限元模型

2.7 載荷及約束

集裝箱半掛車在運輸過程中存在多種工況,不同工況下車架受到的載荷也不相同。車輛結(jié)構(gòu)的靜力學(xué)分析一般研究彎曲、緊急制動、轉(zhuǎn)彎這三種典型工況[5],這幾種工況的邊界條件和載荷有所差異。

2.7.1 彎曲工況載荷

彎曲工況是指車輛在靜止或者勻速行駛狀態(tài)下,車架所受載荷主要來源于貨物及集裝箱的壓力和自身的重力。半掛車額定載重34 t,2個20ft集裝箱貨自重共計5 t,車架縱梁與橫梁施加的集中力均勻分布在梁的表面,其大小為39000×9.8=382200 N,同時施加豎直向下的重力加速度9.8 m/s2。如圖7所示,藍色區(qū)域為所加載載荷。

圖7 載荷分布圖

2.7.2 制動工況載荷

緊急制動工況主要針對車輛發(fā)生緊急制動的情況,此時半掛車將受到縱向慣性載荷的作用。貨物及集裝箱對與車架鎖銷連接處產(chǎn)生的沖擊載荷較大。車架所受載荷包括制動慣性力以及與彎曲工況相同載荷。GB 7258-2017《機動車運行技術(shù)條件》規(guī)定半掛車滿載時緊急制動減速度不小于5 m/s2,本文取緊急制動加速度5 m/s2進行分析計算。

緊急制動時所產(chǎn)生的慣性力施加于集裝箱與車架連接處,其大小為39000×5=195000 N;貨物和集裝箱對車架縱梁與橫梁施加的集中力均勻分布在梁的表面,其大小為39000×9.8=382200 N;同時,施加豎直向下的重力加速度9.8 m/s2,以及對車架施加緊急制動加速度5 m/s2。載荷分布圖如圖8所示,其中藍色區(qū)域為貨物及集裝箱對梁所產(chǎn)生的集中載荷,綠色區(qū)域為緊急制動時貨物及集裝箱對連接處所產(chǎn)生的慣性載荷。

圖8 彎曲工況車架載荷分布圖

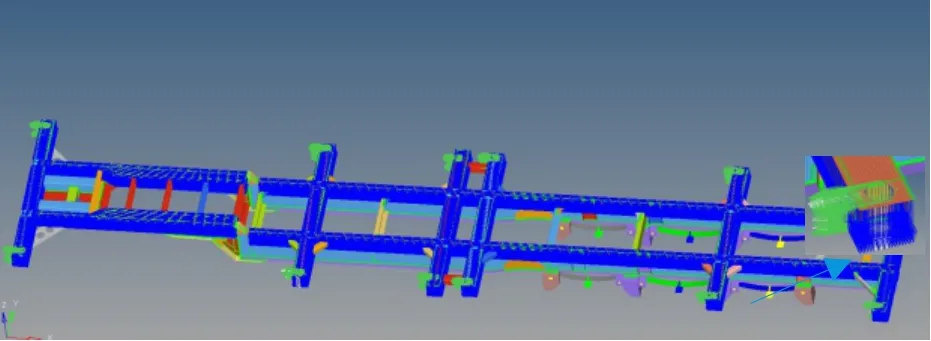

2.7.3 轉(zhuǎn)彎工況載荷

轉(zhuǎn)彎工況是車輛行駛時的一個常見工況,本文模擬滿載時左轉(zhuǎn)彎工況,半掛車受到垂直方向的載荷之外,還承受因離心力產(chǎn)生的橫向慣性載荷作用。考慮半掛車整車長度比較長,轉(zhuǎn)彎時速度較慢,在此選取慣性加速度為0.4 g。轉(zhuǎn)彎工況下所產(chǎn)生的慣性力施加于集裝箱與車架連接處,其大小為39000×4=156000 N;貨物及集裝箱對車架縱梁與橫梁施加382200 N的集中力,并施加豎直向下的重力加速度9.8 m/s2,同時對車架施加慣性加速度3 m/s2,載荷分布如圖9所示,其中藍色區(qū)域為貨物及集裝箱對梁所產(chǎn)生的集中載荷,綠色區(qū)域為轉(zhuǎn)彎時貨物及集裝箱對連接處所產(chǎn)生的慣性載荷。

圖9 轉(zhuǎn)彎工況車架車架載荷分布圖

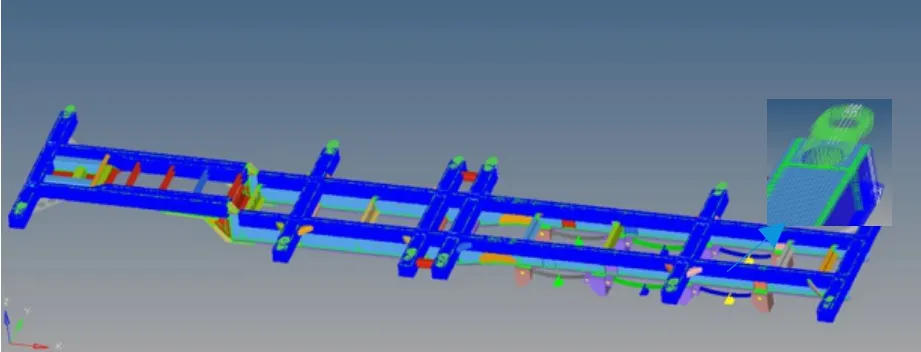

2.7.4 約束條件

半掛車在實際行駛過程中,車架與牽引車連接,與懸架系統(tǒng)在吊耳處連接,各種工況下約束條件均一致,根據(jù)實際情況對車架進行約束。約束牽引銷X、Y、Z方向的平動自由度和X方向的轉(zhuǎn)動自由度;懸架系統(tǒng)(圖10所示):第一排板簧底部約束Y、Z方向的平動自由度,第二、三排板簧底部約束X、Y、Z方向的平動自由度(圖11所示)。

圖10 牽引銷約束形式

圖11 懸架系統(tǒng)約束形式

3 車架計算工況及分析結(jié)果

基于上文建立模型,選取半掛車實際使用過程中常見的彎曲工況、緊急制動以及轉(zhuǎn)彎工況進行模擬計算,分析在滿載下車架結(jié)構(gòu)的強度。

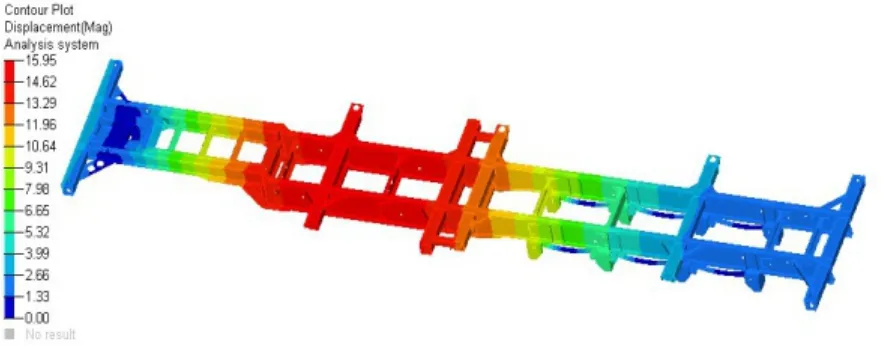

3.1 滿載彎曲工況

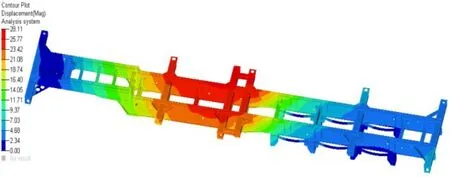

施加約束和載荷并運算后,在OptiStruct分析工具中得到變形云圖(圖12)。由變形云圖可以看出,車架的最大變形區(qū)域出現(xiàn)在第二橫梁至第三橫梁之間的縱梁上,最大變形量約為16 mm,其原因是由于此處距離前部牽引銷和后部懸架較遠,剛度較小。

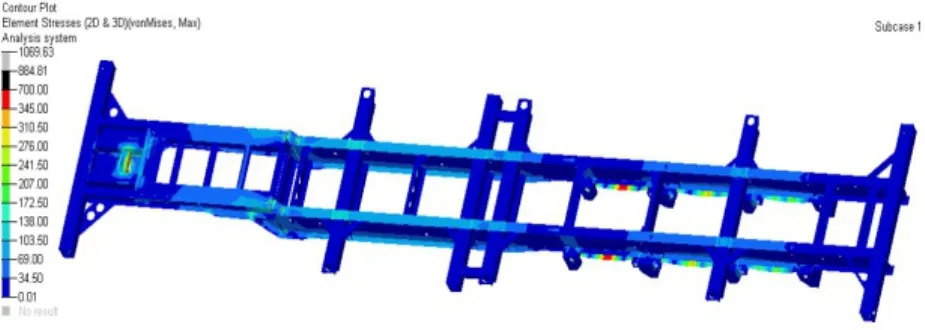

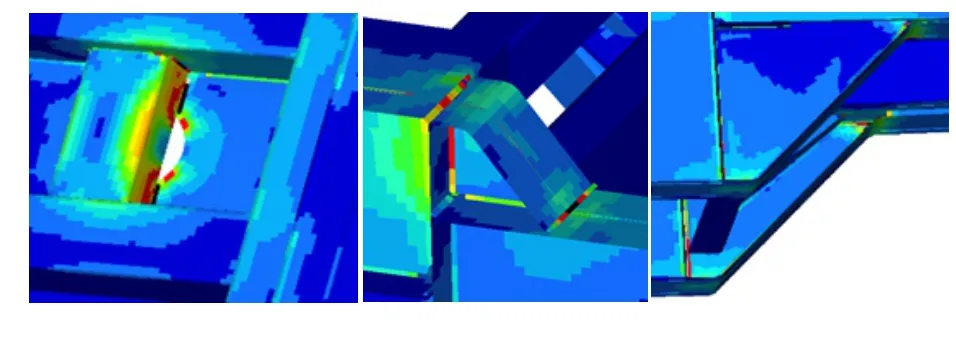

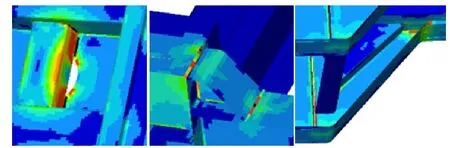

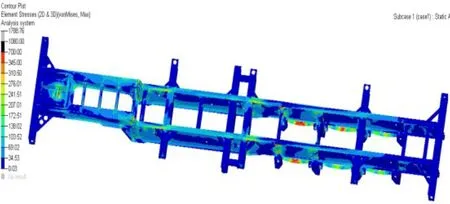

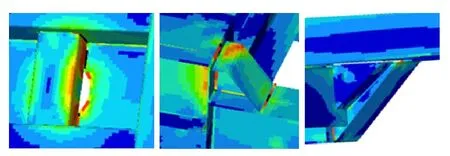

圖13為以Q345、Q700材料的屈服強度過濾后得到的應(yīng)力云圖,由圖可看出,車架板料本身最大應(yīng)力都未超過345 MPa,局部板件焊接處焊核達到了屈服強度(圖14),表明該處屬于高應(yīng)力區(qū)域。局部應(yīng)力圖顯示牽引座處以及縱梁階梯連接處是高應(yīng)力區(qū)域,因此設(shè)計制造中需重點關(guān)注,可適當(dāng)加強該處的加強筋厚度。

圖12 彎曲工況車架變形云圖

圖13 彎曲工況車架應(yīng)力云圖

圖14 彎曲工況車架局部應(yīng)力云圖

3.2 滿載緊急制動工況

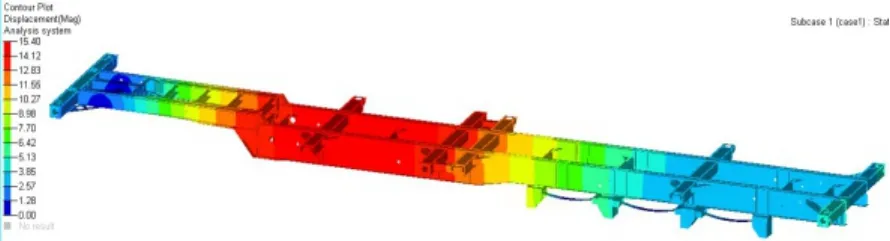

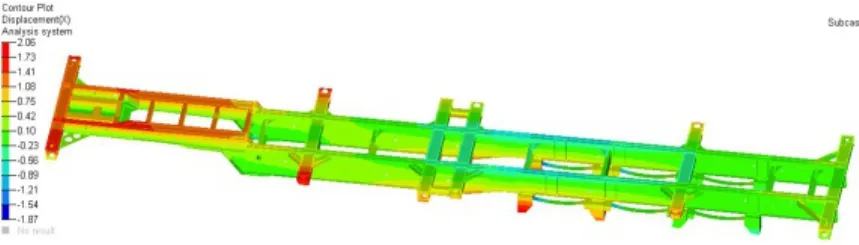

施加載荷和約束后,對有限元模型進行求解,車架變形云圖如圖15、16所示。由變形云圖可以看出,車架的最大變形區(qū)域出現(xiàn)在第二橫梁至第三橫梁之間的縱梁上,最大變形量約為15.4 mm。橫梁受到集裝箱對其慣性力作用,在X方向發(fā)生形變,最大值在連接處,大小約2 mm。

圖15 緊急制動工況車架變形云圖

圖16 緊急制動工況車架X方向(縱梁方向)變形云圖

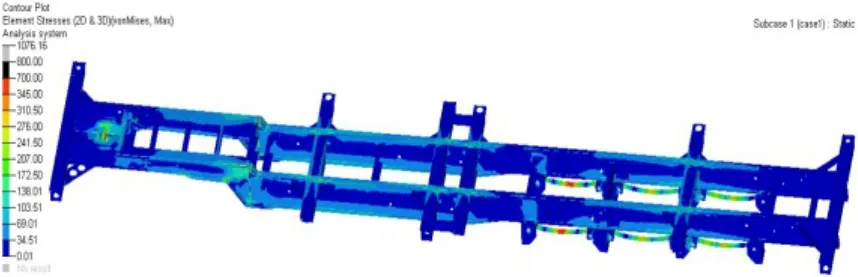

滿載緊急制動工況下車架應(yīng)力云圖如圖17,局部應(yīng)力圖如圖18所示,以Q345、Q700和板簧材料的屈服強度過濾云圖,本模型板簧屈服強度設(shè)定為1080 MPa,從圖可以看出,牽引座處由于約束原因引起高應(yīng)力現(xiàn)象,縱梁階梯連接部位焊焊合部分區(qū)域應(yīng)力超過700 MPa,需要重點關(guān)注。

圖17 緊急制動工況車架應(yīng)力云圖

圖18 緊急制動工況車架局部應(yīng)力云圖

3.3 滿載轉(zhuǎn)彎工況

滿載轉(zhuǎn)彎工況下車架變形云圖如圖19、20所示,由變形云圖可以看出,車架的總最大變形區(qū)域出現(xiàn)在右側(cè)第二橫梁與第三橫梁上,最大變形量約為28 mm。由于轉(zhuǎn)彎慣性影響,橫梁在Y方向發(fā)生形變,最大值在連接處,大小約20 mm。

圖19 轉(zhuǎn)彎工況車架變形云圖

圖20 轉(zhuǎn)彎工況車架Y方向(橫梁方向)變形云圖

滿載轉(zhuǎn)彎工況下以Q345、Q700和板簧材料的屈服強度過濾獲得車架應(yīng)力云圖如圖21,局部應(yīng)力云圖如圖22所示。由應(yīng)力云圖可以看出,在轉(zhuǎn)彎工況下,牽引座處由于約束原因,部分焊核等效應(yīng)力超過700 MPa(黑色),需要關(guān)注。縱梁階梯處的極少量的焊核應(yīng)力超過700 MPa,部分超過345 MPa,需要關(guān)注。第一排板簧附近縱梁部分區(qū)域應(yīng)力超過345 MPa,其材料是Q700,強度足夠,板簧應(yīng)力未超過屈服強度。

4 結(jié)語

圖21 轉(zhuǎn)彎工況車架應(yīng)力云圖

圖22 轉(zhuǎn)彎工況車架局部應(yīng)力云圖

綜上所述,本文所建立半掛車車架結(jié)構(gòu)存在一定的改進空間,在后續(xù)產(chǎn)品改進過程中,可以考慮適當(dāng)增大縱梁階梯連接處加強筋的厚度或者改進相應(yīng)結(jié)構(gòu)型式來增加此處的強度,避免在長期的使用中造成階梯處發(fā)生斷裂現(xiàn)象;此外,為保證車架結(jié)構(gòu)的耐久可靠性,需增加牽引銷處橫梁厚度,以提高其強度;在剛度方面,可以在橫梁之間增加加強筋,從而提高整體車架的結(jié)構(gòu)剛度。