基于負載敏感的壓縮式垃圾車新型比例控制技術研究

李偉濤1 宋穎2

1.深圳東風汽車有限公司 廣東深圳 518000

2.漢陽專用汽車研究所 湖北武漢 430056

1 前言

由于國內壓縮式垃圾車普遍運用開關式單定量泵的液壓控制系統,存在效率低、功率損失大、油溫偏高,且無法同時進行上料和壓縮而導致作業效率低,速度調節特性差,導致運動不平穩且沖擊大等缺陷。為解決上述技術問題,本文從基于負載敏感的新型比例控制技術的角度出發,介紹一種先進的液壓控制系統,可充分解決以上三個方面的技術缺陷,從而提升壓縮式垃圾車的性能。

2 開關式單定量泵液壓控制系統

2.1 開關式單定量泵液壓控制系統的控制原理

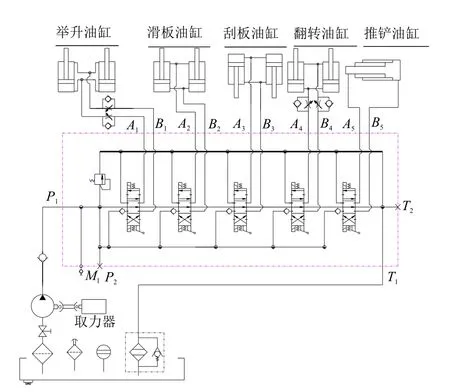

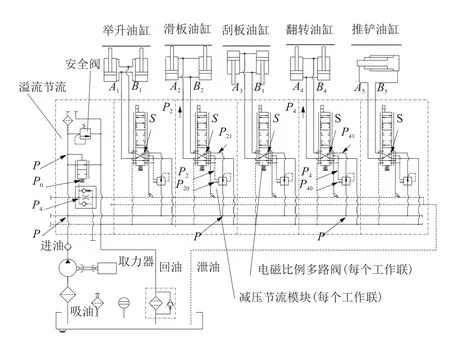

壓縮式垃圾車是一種垃圾車收集轉運車,其執行動作機構分為上料機構(翻轉油缸)、壓縮機構(刮板油缸、滑板油缸)及卸料機構(舉升油缸、推鏟油缸),其傳統的開關式單定量泵液壓控制原理如圖1所示。

圖1 開關式單定量泵液壓控制系統

開關式單定量泵液壓控制系統其動力輸出為取力器驅動定量油泵,輸出固定流量的高壓油。高壓油進入開關式液壓多路控制閥,其工作狀態僅為開與關的狀態;通過多路控制閥控制液流方向后進入各執行油缸,若執行動作油缸的速度需進行調節減速,則在多路控制閥與執行油缸之間加入節流調速閥(如翻轉油缸、舉升油缸),若只需最大速度工作,則由多路控制閥控制后直接進入各油缸(如刮板油缸、滑板油缸、推鏟油缸)。

通過以上控制實現了壓縮式垃圾車每個執行油缸的動作,從而實現了壓縮式垃圾車上料、壓縮及卸料等作業功能。

2.2 開關式單定量泵液壓控制系統的缺點

通過傳統的開關式單定量泵液壓控制系統可實現壓縮式垃圾車的作業功能,雖然簡單,但存在以下明顯缺點:

a.不能從動作負載所需求角度輸出合適的壓力-流量,每個動作均以最大固定流量工作至高壓溢流,效率低、功率損失大且油溫偏高;

b.每個動作工作時負載不同,依據壓力優先特性,無法同時進行上料和壓縮而作業效率低;

c.各個動作速度由開關換向閥控制,開關換向閥在換向時,液流沖擊大,速度調節特性差,運動不平穩。

下面介紹一種液壓比例控制系統,可解決上述技術問題。

3 負載敏感的新型液壓比例控制系統

3.1 溢流節流控制原理

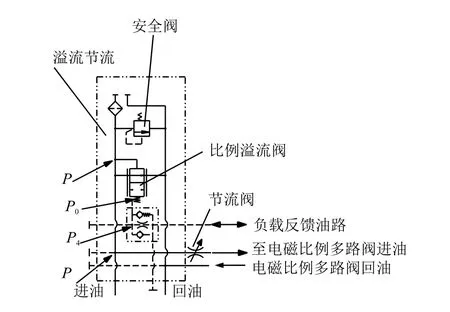

如圖2所示,溢流節流控制上采用了比例溢流閥與節流閥的并聯。節流閥即圖4中的電磁比例多路閥開口效果S,其開口大小由作業工況需要進行動態調節,其負載動態壓力P4通過負載反饋油路反饋比例溢流閥。

圖2 溢流節流控制原理

比例溢流閥是靠定壓作用進行壓力補償的一種溢流閥,其定壓效果由彈簧壓力設定即P0;在主油路上設置安全閥,保證系統的安全性,油泵輸出壓力為P。

依據壓力平衡穩定原理:P=P0+P4(1)

通過比例溢流閥中設定的彈簧壓力P0、負載動態壓力P4、油泵輸出壓力為P進行平衡穩定后,保證輸出到電磁比例多路閥的壓力P和流量剛好滿足作業需要(即滿足所有動作所需的流量之和),多余流量僅通過彈簧壓力P0即低壓力下回油箱。

以上溢流節流控制方法,使液壓控制系統自動接收壓縮式垃圾車液壓系統的各個動作壓力-流量需求,從負載所需求角度輸出所需合適的流量和壓力P,實現抗流量飽和功能(即多余流量通過極小的彈簧壓力P0下回油箱而不進行高壓溢流,抵抗多余流量,即抗流量飽和),效率高、功率損失小、系統發熱量少,從而大大降低液壓系統的油溫。

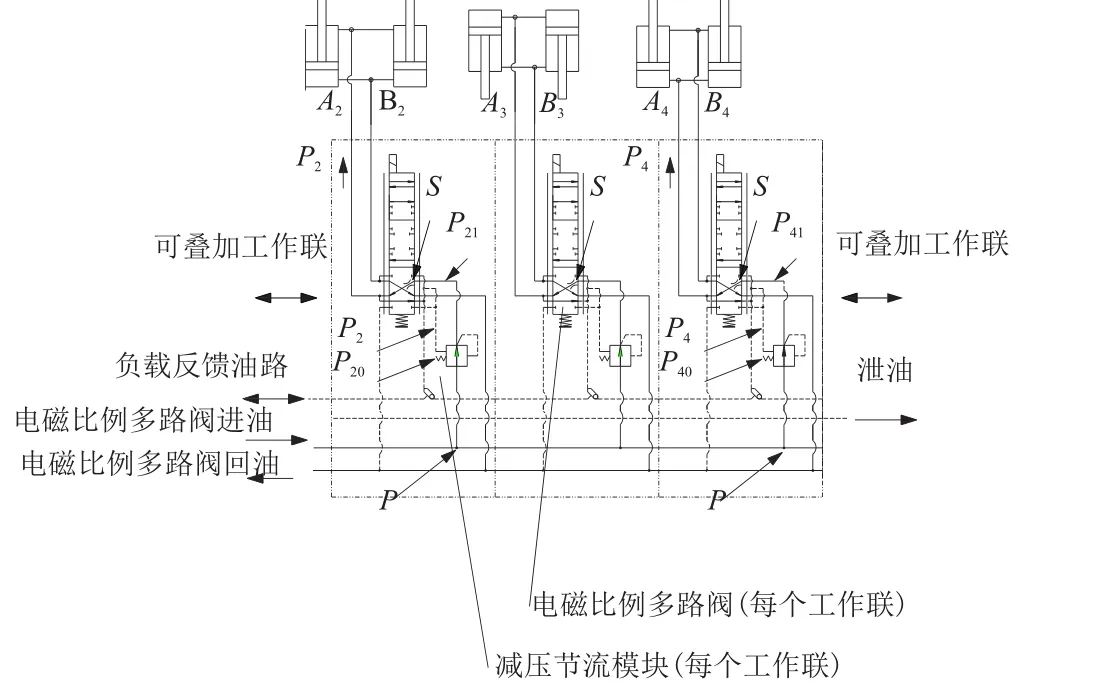

圖3 比例型減壓節流控制原理

如圖3所示,比例型減壓節流控制采用了減壓閥和節流閥串聯。節流閥即電磁比例多路閥開口效果S,電磁比例多路閥工作聯的數量按執行機構多少而可以增加或減少,圖3中只列舉了3個工作聯,其各個工作聯的負載動態壓力P4(或P2、P3…),取其最大值例如P4通過負載反饋油路反饋比例溢流閥,以實現溢流節流的效果。

減壓閥是一種定差作用的減壓閥,其設定壓力差即彈簧壓力P40((或P20、P30…)。

這個彈簧壓力P40((或P20、P30…)即是節流閥進出油口壓差ΔP,通過以上壓力平衡后維持節流閥進出油口ΔP壓差近于恒定。

根據閥口流量公式:

式中,Q為閥口流量;ΔP為通過進出油口壓差(即P40、P20、P30…);S為閥口面積(即電磁比例多路閥開口);C為閥口系數(與設計的閥口型式有關);ρ為液壓油的密度。

從上述公式可以看出,通過每一工作聯的進出油口壓差ΔP由彈簧壓力設定并近于恒定,通過每一工作聯的流量只與電磁比例多路閥開口S有關,而與動態負載壓力大小P4(或P2、P3…)無關。

以上比例型減壓節流控制方法,實現了以下功能:

a.通過每一工作聯的流量只與電磁比例多路閥開口S有關,而與動態負載壓力大小P4(或P2、P3…)無關,這樣就可以滿足壓縮式垃圾車所需流量、壓力不同的多個執行機構工作需求,實現同時進行垃圾上料和壓縮,提高作業效率;

b.電磁比例多路閥開口S由比例電流大小進行柔性調節,液流沖擊大大減小,執行油缸的啟停速度柔和,調節特性好,運動平穩而沖擊小。

3.3 基于負載敏感的新型比例控制技術在壓縮式垃圾車上的實現

如圖4所示,溢流節流控制和比例型減壓節流控制技術的運用,使得構造負載敏感的新型液壓比例控制系統在壓縮式垃圾車上得以實現。取力器驅動單定量泵輸出固定的流量,通過溢流節流控制實現系統抗流量飽和,保證以最合適的流量-壓力進入減壓節流模塊,實現了壓縮式垃圾車上料機構(翻轉油缸)、壓縮機構(刮板油缸、滑板油缸)同時工作而不受負載大小影響,同時各機構動作通過比例電流驅動電磁比例多路閥柔性調節閥口大小,速度調節特性好,運動平穩。

圖4 負載敏感的新型液壓比例控制系統

溢流節流和比例型減壓節流的控制均實現動態負載壓力P4(或P2、P3…)的實現反饋,通過動態負載壓力的反饋信號進行溢流節流和比例減壓節流工作,也就是液壓系統工作狀態均與動態負載壓力實時關聯,及時進行調整輸出壓力和流量,以最佳狀態滿足各動作的作業工況,這就是負載敏感的優點。

壓縮式垃圾車的各個執行機構速度均由電磁比例多路控制閥進行閥口大小柔性調節,機構運動平穩效果顯著。

3.4 負載敏感的新型液壓比例控制系統優點

溢流節流控制和比例型減壓節流控制技術構造了負載敏感的新型液壓比例控制系統,在壓縮式垃圾車上應用了此新型液壓控制系統,有以下優點:

a.實時反饋動態負載壓力信號,隨時對系統輸入的壓力-流量進行調節,實現抗流量飽和,提高系統效率,降低發熱和油溫即有負載敏感性;

b. 通過負載敏感實時反饋動態負載壓力信號,滿足所需流量、壓力不同的多個執行機構工作需求,實現各機構同時動作不互相干擾,提高作業效率;

c. 電磁比例多路控制閥柔性調節閥口大小,柔性調節調節油缸的啟停速度,調節特性好,運動平穩而沖擊小。

4 試驗驗證

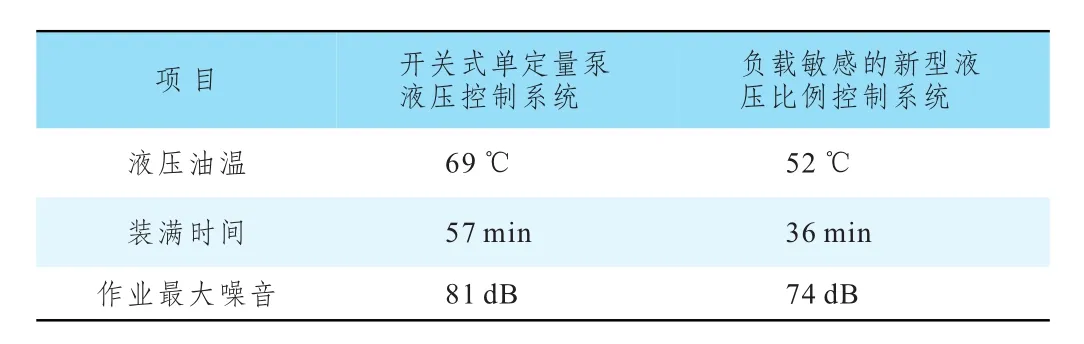

為了驗證研究效果,筆者采用同一臺壓縮式垃圾車分別運用傳統的開關式單定量泵液壓控制系統和負載敏感的新型液壓比例控制系統進行控制,如圖5試驗樣車所示,進行實際裝載試驗,檢測關鍵的技術參數和效果如表1所示。

表1 兩種控制系統技術參數對比

圖5 試驗樣車

從試驗檢測記錄數據可以看出, 將負載敏感的新型液壓比例控制系統、傳統開關式單定量泵液壓控制系統分別應用于壓縮式垃圾車控制,兩者區別如下:

a.液壓油溫降低了17 ℃,說明提高了液壓系統的效率而降低了油溫;

b.裝滿一車垃圾用時減少了21 min,說明上料和壓縮同時工作,提高了壓縮式垃圾車的作業效率;

c.作業最大噪音得以有效地降低了約7 dB,說明機構工作速度平穩性好,沖擊小。

5 結語

基于負載敏感的壓縮式垃圾車新型比例控制技術實現了壓縮式垃圾車的一種先進液壓控制系統。通過此技術實現的液壓控制系統,使壓縮式垃圾車在性能上得到了較大的提升,為壓縮式垃圾車的研發提供了技術途徑和借鑒:

a. 探索了單泵定量液壓系統的壓縮式垃圾車提高作業效率的新技術途徑;

b. 基于負載敏感的壓縮式垃圾車新型比例控制技術,對降低壓縮式垃圾車作業噪音,效果顯著;

c. 基于負載敏感的壓縮式垃圾車新型比例控制技術,有效降低液壓油溫,有利于提高壓縮式垃圾車的可靠性。