艦炮擺彈運動彈藥振動的影響因素分析

葉 辛,孫世巖,譚 波

(海軍工程大學, 武漢 430000)

大口徑艦炮通過后坐時彈簧釋放儲存的能量完成規定的擺彈動作,是一個時間短、速度快的高動態過程。在擺彈機構的高頻重復過程中,彈藥與抱爪發生碰撞,對彈藥的振動產生影響。彈藥徑向相對薄弱,不斷的沖擊振動使其存在安全隱患。司志檜[1]考慮發射過程中彈丸前定心部與膛壁的摩擦,對彈丸膛內運動進行仿真計算,研究了彈丸與身管配合間隙對彈丸起始擾動的影響。劉成柱[2]考慮了彈帶膛線與彈丸的接觸碰撞,研究了車載炮上架對彈丸起始擾動的影響。劉寧[3]考慮火炮射擊過程中彈丸與身管的接觸碰撞,建立身管振動方程,研究了彈管間隙對身管振動的影響。於崇銘[4]考慮彈藥運輸過程中的持續振動,通過實測加速度信號與施加白噪聲激勵信號,分析了彈藥包裝對振動的影響。于會杰[5]考慮彈丸運動沖擊下身管振動規律,研究了彈丸激勵下身管的振動響應。

以往對擺彈過程的研究一般較少考慮彈藥振動的情況,多以擺彈機構為對象建立剛-柔耦合動力學模型,重點考慮材料彈性屬性引起的柔性變形[6-9],本文對彈藥建立動力學模型,考慮抱彈爪與彈藥的包合程度,基于牛頓定律以及剛體動力學理論,運用Matlab軟件進行模擬仿真,并通過簡化抱彈器模型,將數值運算結果與簡化模型輸入ADAMS虛擬樣機中,分析改變參數對彈藥振動引起的彈藥狀態變化。

1 彈藥擺彈運動工作原理

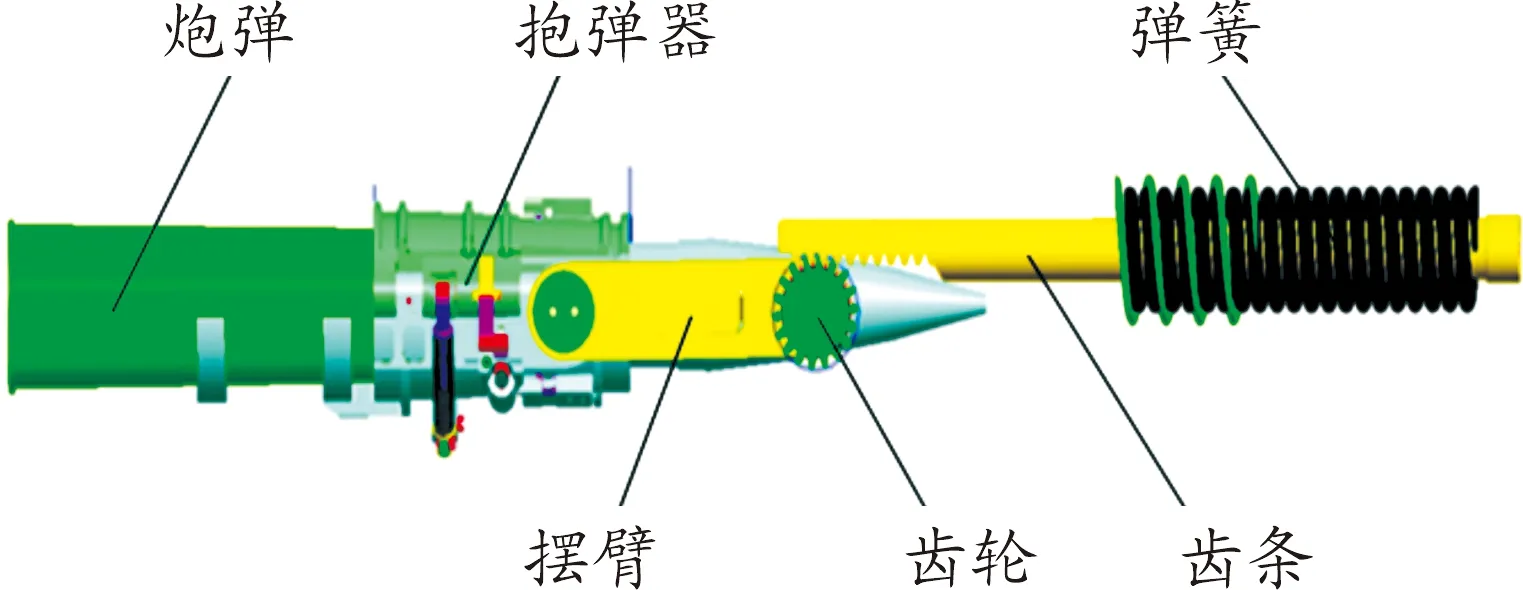

在某中大口徑艦炮供彈運動過程中,彈藥從回轉部分供彈系統的揚彈機提升到擺彈機,再由擺彈機擺臂向發射系統任一射角上的轉彈機傳遞炮彈。擺彈動作通過擺彈機完成,它主要由彈簧、齒條、齒輪、擺臂以及抱彈裝置組成。彈藥被發射出去后,炮管后坐壓縮彈簧儲存能量,當炮管復進時,彈簧釋放能量。彈簧與齒條連接,在彈簧彈力作用下齒條沿著導軌運動,齒條和齒輪嚙合使齒輪轉動,擺臂與齒輪固連,隨著齒輪一起轉動,抱彈裝置抱緊彈藥并準確定位完成擺彈。擺彈機構結構簡圖如圖1。

圖1 擺彈機構結構簡圖

擺彈是一個先加速后減速的過程,在這個過程中彈藥與抱爪緊密接觸。由于設計上的誤差,彈藥與抱爪之間存在一定的間隙,從而使彈藥與抱爪發生碰撞,若將抱彈器視為相對靜止狀態,則彈藥在進行擺彈運動的同時在不斷振動。

2 運動模型建立

以某中大口徑艦炮彈藥為研究對象,建立彈藥擺彈過程的動力學模型,應用多剛體動力學理論對彈藥進行計算和仿真[10]。g為重力加速度,規定作用力以右為正,轉矩以順時針方向為正。

齒條受力分析如圖2所示。

Fc為齒條對齒輪的作用力,Fc′為齒輪對齒條的反作用力,兩力大小相等,即:

Fc=Fc′

(1)

圖2 齒條受力分析

根據胡克定律彈簧驅動力Ft滿足:

Ft=F0+K·ΔL-K·x

(2)

x=θ·Rc

(3)

式中:F0為安裝時彈簧預壓力;ΔL為后坐儲能時彈簧壓縮的長度;x齒條最大位移;Rc為齒輪分度圓半徑。

根據牛頓第二定律,齒條運動滿足:

(4)

圖3為擺臂構件受力分析圖。以彈藥為研究對象,并將彈藥視為剛體,根據剛體轉動慣量定義,整個擺彈裝置和彈藥的轉動慣量J為:

(5)

彈藥質心對齒輪軸心產生的重力矩為:

TD=GDLsinθ

(6)

Mb為擺臂質量;MD為彈藥質量;Md為抱彈器質量;Ml為齒輪質量;R為彈藥重心距離齒輪軸心距離;Ld為抱彈器重心距離齒輪中心距離;Lb為擺臂重心距離齒輪軸心距離

圖3 擺臂構件受力分析

根據剛體動量矩定理,聯立式(1)、式(2)、式(5)、式(6),整理得彈藥繞齒輪軸心轉角運動方程[11]為:

(7)

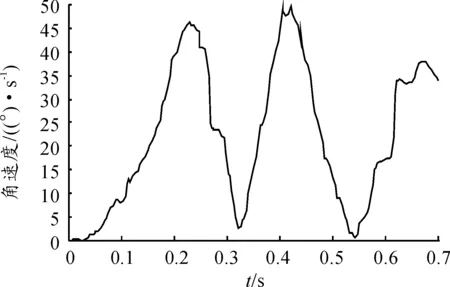

在艦炮所有射角中,0°射角時彈藥擺角幾乎最大,因此耗時最長,擺臂停止時的角速度最大,產生沖擊較大,振動衰減時間較長。故考慮在最惡劣條件0°射角情況下,即擺臂最大擺角θ為90°時進行擺彈動作,要求彈藥擺彈一次在0.7 s[3]內完成。選取彈簧剛度K=79.6 N/mm,彈簧預壓力F0=12.3 kN,彈藥質量MD=54 kg,彈藥質心距齒輪軸心距離L=900 mm,擺彈一次經歷時間t=0.7 s[8]。通過軟件Matlab采用四階Runge-Kutta法編程,得到擺角隨時間的變化曲線如圖4所示。

如圖4、圖5所示,隨著時間不斷變化,擺彈角速度先增大后減小。擺到0.43 s時,角速度達到最大值3.017 rad/s;由于慣性力及抱彈器作用,彈藥繼續擺彈運動,同時彈藥開始作減速運動,角速度減小,到0.7 s,擺彈到90°,此時角速度為2.24 rad/s。

圖4 擺角θ隨時間t的變化曲線

圖5 擺彈角速度隨時間t的變化曲線

3 擺彈運動安全性分析

擺彈過程中彈藥受到抱彈爪施加的徑向作用力,由相對靜止狀態突然轉變為運動狀態,從而使彈藥與抱彈爪發生碰撞。擺彈是一個持續的變速過程,因此彈藥與抱彈爪不斷碰撞,使彈藥在徑向方向處于相對振動狀態,導致彈藥的安全性降低。

3.1 運動模型簡化與仿真

由于抱彈器結構復雜,各部分小零件在實際機械運動時才能實現其功能,因此將相關結構進行簡化,抱彈器簡化模型如圖6所示。

圖6 抱彈器簡化模型

抱彈器托體部分與彈藥接觸面積較大,通過改變抱彈器托體內表面直徑的大小,從而控制抱彈器與彈藥的包合程度。抱彈器托體內表面直徑與彈藥藥筒直徑越接近,包合程度越好,反之,彈藥與抱彈器之間間隙越大。

在ADAMS中打開擺彈模型,設置抱彈器與彈藥外殼材料屬性為結構鋼,藥筒內裝藥進行配重設置,其他參數選擇默認數值。添加旋轉副,使抱彈器繞軸運動。并在抱彈器與彈藥之間,以及抱彈卡鎖與彈藥之間設置接觸約束,運動仿真如圖7所示。

圖7 擺彈運動仿真

3.2 模擬仿真試驗計算

根據該型艦炮彈藥藥筒直徑實際測量尺寸為160.75 mm,且抱彈器托體部分內表面直徑與彈藥藥筒之間存在一定間隙,故設置抱彈器托體部分內表面直徑為較大值170 mm進行仿真。將Matlab計算數據存為.txt格式,并導入ADAMS中,在ADAMS中Independent Column Index狀態欄里輸入1,表示.txt中的第一列為變量。設置模擬仿真時間為0.7 s,仿真步數為150步,仿真結果如圖8所示。

圖8 ADAMS運動仿真結果

圖8中曲線反映了彈藥內坐標為(100.0,0.0,-100.0)的標記點在x軸、y軸、z軸上相對于轉軸轉動的角速度。在x軸、y軸正負方向上角速度分別出現三次峰值,其中在x軸上第一次峰值較小,第三次峰值較大,相反,在y軸上第一次峰值較大,第三次峰值較小,在兩軸上第二次峰值差別較小。且在x軸和y軸上,分別在同時刻角速度為0 rad/s。由于標記點z軸垂直于抱彈器擺動平面,故標記點在z軸角速度變化最接近輸入驅動曲線圖5,由于彈藥在上擺過程中不斷與抱彈器碰撞,標記點在z軸角速度不斷發生振動。

標記點在x軸與y軸上的角速度相互垂直,根據矢量定理可將兩個方向振動合為一個總振動,角速度總振動曲線如圖9。

圖9 角速度總振動曲線

4 彈藥擺彈振動影響因素分析

擺彈過程中,彈藥與抱彈器緊密接觸,兩者的接觸對彈藥在抱彈器中的振動產生直接影響。由于制造工藝的誤差以及訓練使用的磨損,彈藥與抱彈器接觸面積在一定范圍內不斷波動。通過調整抱彈器托彈部分內表面直徑,可以改變抱彈器與彈藥接觸面積。因此以抱彈器托彈部分內表面直徑為變量,通過改變直徑的大小,研究彈藥在抱彈器中振動情況。分別取抱彈器托彈部分內表面直徑為160 mm、162 mm、165 mm、168 mm、170 mm進行模擬仿真,得到角速度總振動曲線如圖10。

圖10 不同直徑時的角速度總振動曲線

從圖中可以看出,彈藥主要出現了3次較大的波峰,出現波峰的時間也較為集中。且第一、第二個波峰峰形規則,第三個波峰峰形不規則。這說明彈藥前兩次振動為規律性振動,可以反映彈藥擺彈過程中的振動狀態。

隨著彈藥直徑D的增大,不同曲線峰值先向右移,而后再向左移,這說明出現波峰的時間先變長再縮短,則在取不同直徑D時,會有一個波峰出現時的時間最長;且當直徑D為168 mm時,其第一個波峰與最小波峰峰值相差無幾,而第二、第三個波峰峰值都是最小,則D為168 mm時彈藥振動情況相對其他情況較為緩和。綜上所述,直徑D在160~170 mm間取值時,存在一個數值使彈藥振動幅度最小。因此適當選取抱彈器托彈部分內表面直徑大小,能夠減小彈藥在抱彈器中的振動幅度,有助于提高彈藥徑向方向安全性。

5 結論

1) 彈藥與抱彈器的間隙是影響彈藥安全性的重要影響因素,通過分析,有助于更好的掌握彈藥安全性能。

2) 合理確定抱彈器托彈部分內表面直徑大小,能夠減小彈藥在抱彈器中的振動幅度,提高彈藥的安全性。