秸稈炭化熱解氣旋風分離器-指桿輪兩級凈化裝置研制

辛明金,遲博文,陳天佑,2,孟 軍,焦晉康,顎 洋,鄔立巖,宋玉秋

?

秸稈炭化熱解氣旋風分離器-指桿輪兩級凈化裝置研制

辛明金1,遲博文1,陳天佑1,2,孟 軍3,焦晉康1,顎 洋3,鄔立巖1,宋玉秋1※

(1. 沈陽農業大學工程學院,沈陽 110161; 2. 吉林大學生物與農業工程學院,長春 130025; 3. 沈陽農業大學生物炭工程技術研究中心,沈陽 110161)

為提高秸稈熱解氣的凈化率,防止裝置堵塞,該研究設計了旋風分離器與回轉指桿輪相結合的兩級凈化裝置,I級旋風分離器主要分離熱解氣中大粒徑雜質,II級指桿輪使小粒徑灰塵、焦油等雜質與錐形指桿碰撞、聚集、并在高速回轉作用下離心分離,實現熱解氣高效凈化。研究確定了I級凈化裝置的結構參數,設計了II級凈化裝置,確定了指桿輪與錐形指桿的參數及排列方式。以指桿輪轉速、熱解氣的進口速度和芯筒入筒體深度為影響因素,以熱解氣的凈化率和壓力損失為指標,進行了二次通用旋轉組合樣機性能試驗。利用Design-Expert8.0.6軟件對試驗數據進行方差和響應面分析,建立了影響因素與指標之間的數學模型,采用多指標優化法確定最優組合并進行了試驗驗證。試驗得到最優組合參數:指桿輪轉速為3 030 r/min,進口速度為19.5 m/s,芯筒入筒體深度為210 mm,此時的壓力損失為1 971.73 Pa,熱解氣總凈化率為84.2%,達到了凈化要求。研究結果可為秸稈熱解氣凈化裝置研究提供理論依據。

秸稈;炭化;凈化;熱解氣;兩級凈化;旋風分離器;指桿輪;壓力損失

0 引 言

炭化是農作物秸稈資源化利用的有效措施之一,可解決秸稈浪費、田間焚燒污染及溫室氣體排放等問題[1-2]。但炭化煙氣中含有焦油、灰塵等,若不分離凈化,影響煙氣中可燃氣體的提取和后續利用[3];直接排放,會造成環境污染,甚至威脅人類健康[4-5];焦油易粘結在裝置內壁,腐蝕凈化裝置,堵塞通道,使裝置無法正常工作[6]。因此秸稈炭化煙氣高效凈化裝置研究具有重要意義。

目前煙氣凈化方式有離心分離法、濕法、過濾法、靜電法、多種物理方法相結合以及轉化法等[7]。

濕法凈化存在二次污染、資源浪費及效果不理想等不足[8];靜電法凈化具有設備能耗高、操作復雜、費用高、壽命短、煙氣分布不均勻等問題[7,9];轉化法易產生灰塵,設備材料價格昂貴,不適用于工業推廣[10-11]。從凈化性能和經濟性考慮,旋風分離和過濾是煙氣凈化較為實用的方式。

旋風分離器作為一種重要的氣固分離設備,因其結構簡單、緊湊、易于制造、成本較低等優點,被廣泛應用[12]。然而,由于傳統的旋風分離器依靠顆粒的慣性力作用分離,因此對細顆粒、焦油的分離率較低,如何有效地提高旋風分離器的性能成為當前創新和突破的難點[13-14]。國內外學者進行了旋風除塵器結構及參數的相關研究工作。在結構方面,研究了入口方向、增設防混錐、排氣管開縫、增設筒壁等對分離率的影響[15-20];在結構參數方面,研究了回轉角度、錐體開口大小、排氣管插入深度、結構參數間的關系(進口端面和筒體端面之比、排氣管與筒體直徑比等)對分離率和壓力損失的影響[21-28]。

過濾凈化是煙氣凈化的有效方式之一,利用耐高溫纖維、顆粒床或多孔過濾材料將煙氣中的灰塵等雜質經過篩濾、重力沉降、靜電、擴散、碰撞、攔截等機制分離出來,過濾的精度可以達到微毫米[17,29-32]。但秸稈炭化熱解氣中含有大量黏性較高的焦油,易使裝置堵塞發生凈化失效,并且煙氣處理量較小。

綜上所述,旋風分離器結構簡單,對大粒徑雜質去除率高,但對小粒徑雜質、焦油去除率低,難以達到秸稈炭化煙氣凈化要求;若采用過濾凈化,凈化效果較好,但裝置容易堵塞,并且煙氣的處理量小,無法滿足煙氣凈化要求。為此,本研究在離心分離器基礎上,增設回轉指桿輪,設計了秸稈炭化煙氣兩級凈化裝置,并進行樣機性能試驗驗證。

1 秸稈炭化熱解氣兩級凈化裝置設計

1.1 熱解氣兩級凈化裝置總體設計

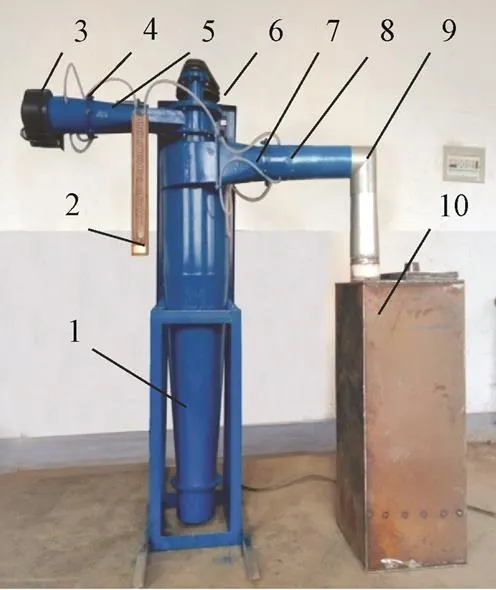

本研究所設計的兩級凈化裝置如圖1所示。在旋風分離器的芯筒中增設回轉指桿輪,構成炭化熱解氣兩級凈化。旋風分離為I級凈化,在離心力和重力的作用下,主要分離熱解氣中大粒徑雜質;回轉指桿碰撞聚集為II級凈化,一方面指桿帶動焦油、灰塵等雜質高速回轉,實現離心分離,另一方面指桿攔截、碰撞,使焦油、灰塵等雜質在指桿上聚集,之后在離心力的作用下甩到芯筒的內壁,沿著器壁流下,實現熱解氣小粒徑雜質及焦油的分離。II級凈化指桿輪,指桿采取雙頭螺旋排列,具備攔截、碰撞作用的同時有利氣體排出;高速回轉的指桿由內向外逐漸變細,橫截面積逐漸變小,聚集在指桿上的焦油、灰塵等雜質,在沿指桿向外運動過程中,顆粒變大,質量增加,離心力提高,更易于脫離指桿,解決了傳統過濾式凈化裝置焦油、灰塵等雜質堵塞問題。

1.熱解氣進口 2.指桿輪 3.軸承蓋 4.排氣蓋 5.熱解氣出口 6.筒體 7.支架;8.收集筒 9.指桿

1.Pyrolysis gas inlet 2.Finger rod roller 3.Bearing cover 4.Exhaust cover 5.Pyrolysis gas outlet 6.Cylinder 7.Support 8.Collecting barrel 9. Finger rod

注:0為筒體直徑,D為芯筒直徑,0為指桿輪直徑,1為指桿輪長度,為熱解氣入口高度,D為收集筒直徑,為芯筒插入深度,H為筒體高度,為總高度,為熱解氣入口寬度,為指桿與器壁間距,1為指桿長度,1為指桿根部直徑,2為指桿外端直徑。

Note:0is cylinder diameter,Dis core cylinder diameter,0is finger rod roller diameter,1is the length of finger rod roller,is the height of flue gas inlet,Dis collection cylinder diameter,is insertion distance of core cylinder,His the height of cylinder,is total height,is smoke inlet width,is the distance between finger rod and the wall of core cylinder,1is the length of the finger rod,1is the diameter of the root of finger rod ,2is the diameter of the outer end of finger rod.

圖1 熱解氣兩級凈化裝置

Fig.1 Two-stage pyrolysis gas purification device

1.2 熱解氣兩級凈化裝置參數設計

1.2.1 I級凈化裝置結構參數確定

采用Leith-Licht推導出的凈化率公式為目標函數,以理論計算和實踐經驗得出的裝置結構參數間關系為約束條件[33-34],優化了凈化裝置結構參數。II級凈化主要針對旋風分離器排出廢氣中的小粒徑雜質,為降低II級凈化對I級大粒徑雜質凈化的影響,II級凈化芯筒插入旋風分離器筒體的深度初步確定為較小值150 mm。

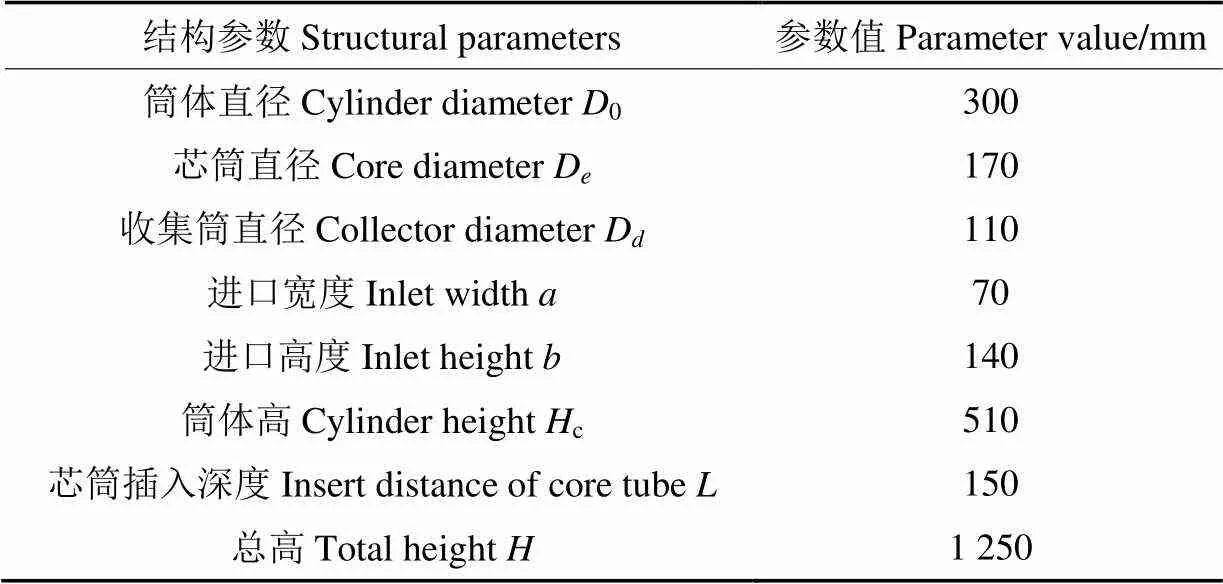

I級凈化裝置主體筒體采用304不銹鋼卷制。I級凈化裝置的結構參數如表1所示。

表1 I級凈化裝置結構參數

1.2.2 II級凈化裝置結構參數確定

II級凈化裝置主要結構參數為指桿輪長度1、指桿輪直徑0、指桿的根部直徑1、外端直徑2、指桿長度1及指桿安裝螺距等。

1)指桿輪長度1

指桿輪長度1應大于芯筒插入深度,即1>= 150 mm,綜合考慮1=240 mm。

2)指桿輪軸徑0

指桿輪軸徑影響排氣面積,直徑越大,排氣面積越小,增大與熱解氣碰撞的機率,同時平均回轉直徑增大,有利于聚集后雜質的甩出,但若指桿輪軸徑過大,壓力損失劇增。綜合考慮后選取0=42 mm。

3)指桿參數設計

指桿參數影響回轉熱解氣面積,影響雜質的碰撞、攔截、聚集,從而影響熱解氣凈化率。

指桿長度1受到指桿與器壁間隙及指桿輪直徑0的影響,計算公式為

式中為指桿與器壁間距,mm,考慮指桿輪的安裝及甩后雜質反彈的影響,一般選取=3~5 mm。故選取1=60 mm。

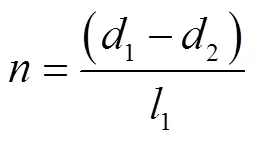

指桿輪回轉時,指桿碰撞攔截熱解氣,使雜質依附在指桿表面,經過積累聚集后在離心力的作用下將雜質塊甩出,為便于分離,設計了錐形指桿,指桿錐度為的計算公式為

指桿輪回轉時,指桿的錐度會影響指桿上雜質的聚集程度以及雜質受到的離心力,進而影響指桿輪的離心分離率。指桿根部直徑1越小,安裝指桿的數量越多,但迎風面積減小,綜合考慮后選取指桿根部直徑為1=5 mm,指桿外端直徑2=3 mm。

4)指桿安裝螺距

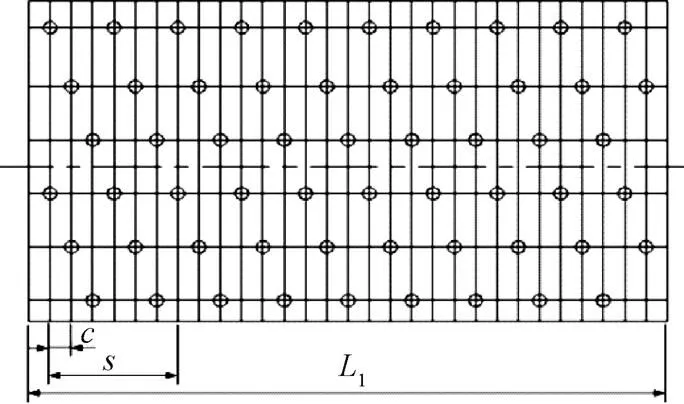

指桿排列采取雙螺頭螺旋形式,指桿排列如圖2所示。

注:s為指桿安裝螺距,c為指桿安裝間隙。

指桿安裝螺距決定指桿的個數,從而影響熱解氣凈化率。計算公式為

式中為指桿安裝間隙,mm。考慮指桿輪的安裝選取=3 mm,故=48 mm。

指桿采用304不銹鋼加工而成,為便于調整,與筒體采取螺紋連接。

2 樣機性能試驗與結果分析

2.1 材料與儀器

本試驗選用水稻秸稈,切碎成長度為15 cm的段,以便于炭化時裝填、壓實。

試驗裝置包括自制炭化爐、離心風機130FLJ5(額定功率:120 W)、調速器(額定功率:120 W)、三相異步電動機(Y100L-2,轉速:2 880 r/min,額定功率:3 kW)、調頻器(額定功率:3 kW)、電子稱(量程:20 mg~520 g,精度為1 mg)、U型測壓計(量程:0~4 000 Pa)、設計的兩級凈化裝置。

試驗地點:沈陽農業大學農業機械實驗室。試驗裝置如圖3所示。

1.兩級凈化裝置 2.U型壓力計 3.風機 4.出口靜壓測試 5.出口雜質測試裝置 6.電機 7.進口雜質測試裝置 8.進口靜壓測試 9.爐筒 10.炭化爐

2.2 試驗設計

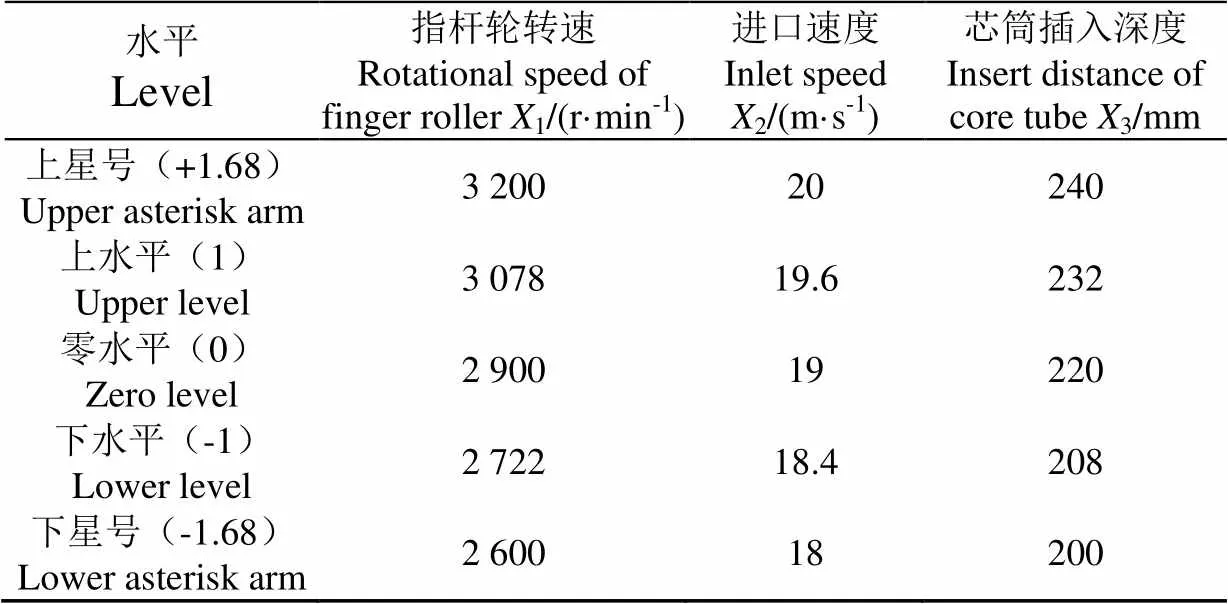

選取指桿輪轉速1、進口速度2、芯筒插入深度3為試驗因素,熱解氣總凈化率和壓力損失為裝置性能衡量指標,進行三元二次回歸通用旋轉組合試驗。根據單因素試驗結果,將各因素按其水平及取值范圍進行編碼,得到因素水平編碼表,如表2所示。每組試驗重復3次取平均值。通過響應面分析法,進行回歸方程擬合度檢驗和顯著性檢驗,建立凈化裝置性能的回歸模型,根據擬合模型繪制的響應面,分析各因素及交互作用對凈化指標的影響規律。

表2 試驗因素水平表

2.3 試驗指標及測試方法

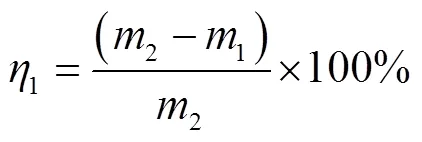

2.3.1 總凈化率

總凈化率是凈化裝置性能的重要指標之一,本研究采用過濾稱重法測定,即同一時間內進入兩級凈化裝置的雜質質量和凈化后熱解氣中雜質的質量之差與總雜質質量之比(本研究取樣時間為30 min),即

式中1為炭化熱解氣總凈化率,%;1為出口收集的熱解氣中雜質的質量,g;2為進口收集的熱解氣中雜質的質量,g。

2.3.2 壓力損失

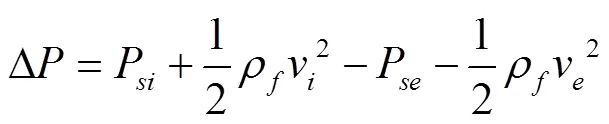

壓力損失亦是評價凈化裝置性能的指標之一,其數值越小,說明能量損失越小,凈化裝置性能越好,壓力損失Δ計算公式為

式中為熱解氣密度,kg/m3;v為流體的進口速度,m/s;v為流體的出口速度,m/s;P為裝置的進口動壓,Pa;P為裝置的出口靜壓,Pa。

靜壓采用U型測壓計測定,速度采用風速儀測定。

2.4 綜合優化與試驗驗證

本研究重點考察裝置對熱解氣總凈化率和壓力損失的影響,與熱解氣壓力損失相比,總凈化率較為重要,因此,規定熱解氣總凈化率和壓力損失的權重系數分別為0.8和0.2。利用Design-Expert 8.0.6軟件進行試驗數據處理,并進行多目標優化,得出機器的最優凈化條件。考慮試驗的操作性,對優化后的最優條件進行調整,利用調整后的最優條件對總凈化率和壓力損失進行驗證,重復試驗3次,結果取平均值。

2.5 結果與分析

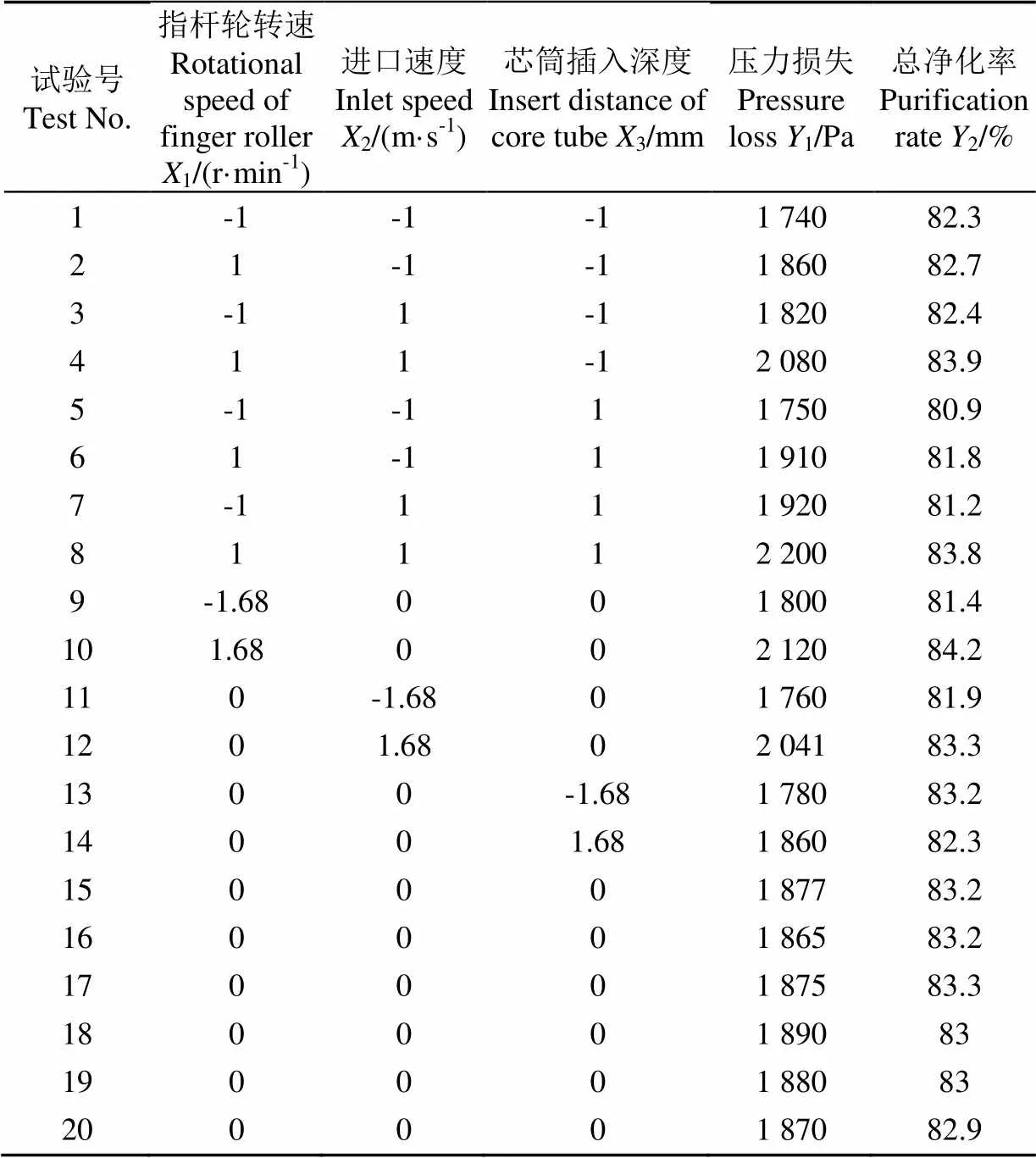

采用三元二次回歸通用旋轉組合試驗,按照試驗設計進行試驗,結果見表3。

表3 三元二次通用旋轉組合試驗及結果

2.5.1 回歸方程的建立與顯著性分析

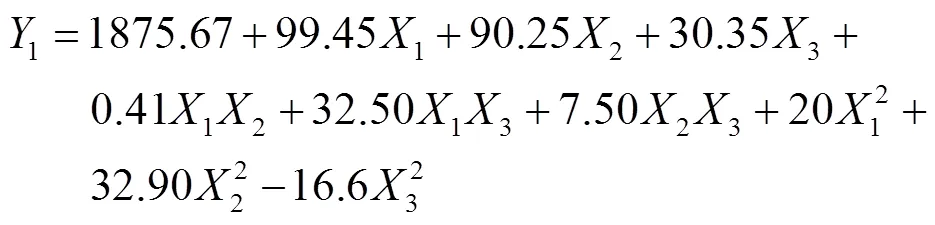

1)壓力損失回歸模型建立與顯著性分析

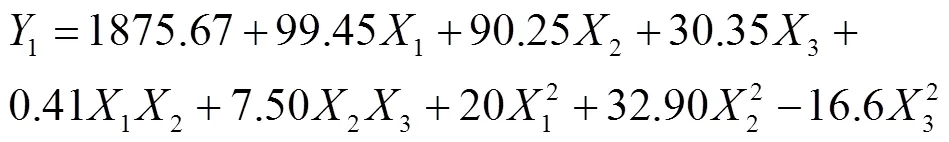

對壓力損失進行回歸分析,可求得該模型的三元二次回歸方程為

在=0.05顯著水平下,對所回歸的方程進行顯著性檢驗與方差分析,分析結果見表4。

表4 壓力損失回歸方程的方差分析表

注:2=0.99,校正2=0.98,預測2=0.95,相對精度=41.83。

Note:2= 0.99, Adjusted2= 0.98, Predicted2=0.95. Relative accuracy=41.83.

利用試驗數據進行回歸分析,得出回歸方程模型=147>0.01(9,10)=4.95,<0.0001,回歸模型是極顯著的;2=0.99,失擬=4.97<0.05(5,5)=5.05,=0.052>0.05,表明預測值和試驗值之間的相關性很好,可用于壓力損失的預測。各因素對壓力損失的影響均極顯著,影響順序為:指桿輪轉速>進口速度>芯筒插入深度。交互作用中,指桿輪轉速與進口速度的交互作用及進口速度與芯筒插入深度的交互作用對壓力損失的影響極顯著(<0.01)。剔除=0.05的不顯著項,簡化回歸方程為

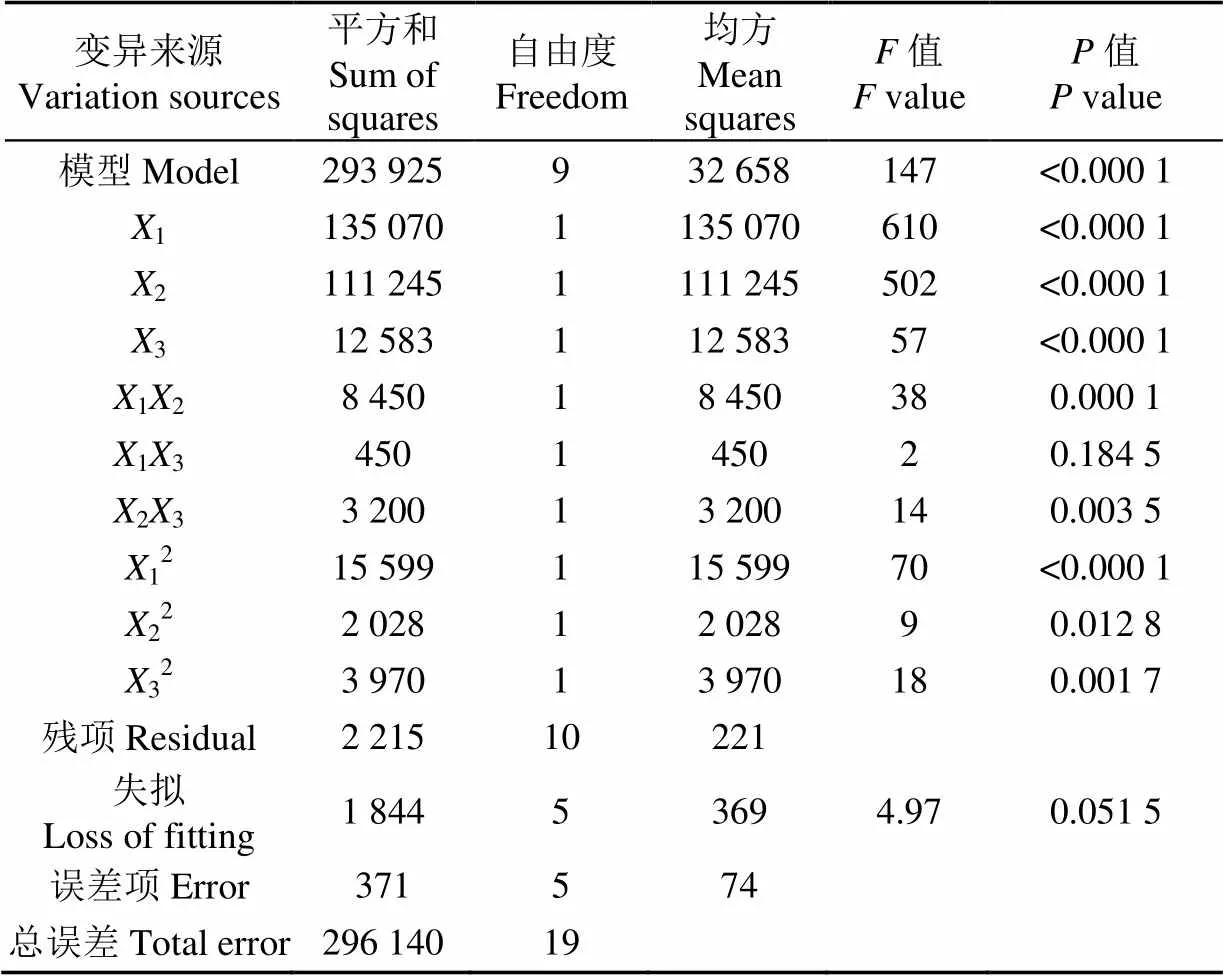

2)總凈化率回歸模型建立與顯著性分析

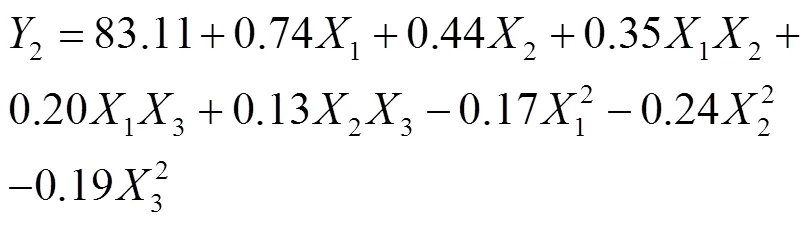

對熱解氣的總凈化率進行回歸分析。可求得其模型的三元二次回歸方程為

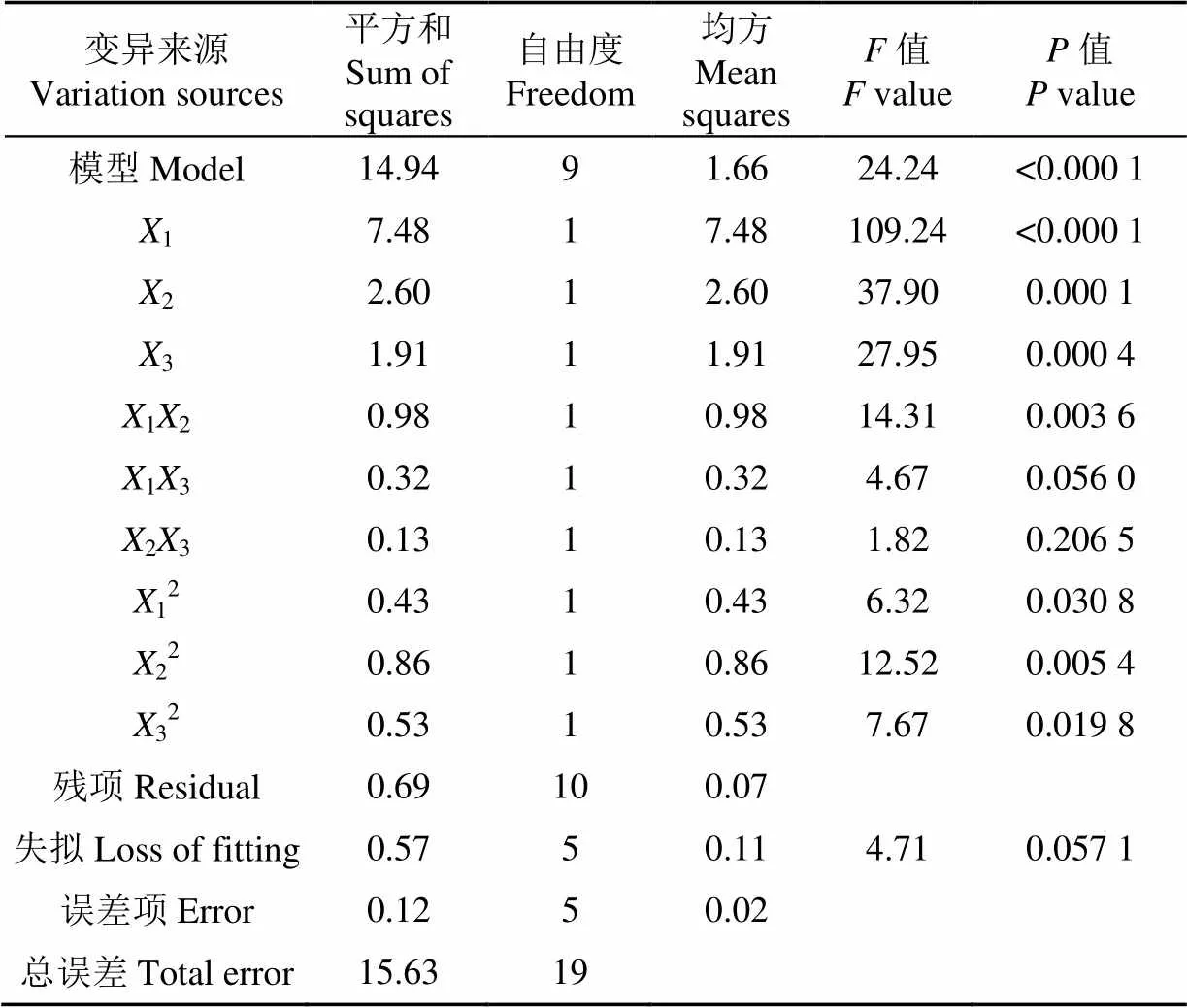

在=0.05顯著水平下,對所回歸的方程進行顯著性檢驗與方差分析,分析結果見表5。

表5 總凈化率回歸方程的方差分析表

注:2=0.96,校正2=0.92,預測2=0.71,相對精度=16.76。

Note:2=0.96, Adjusted2= 0.92, Predicted2= 0.71, Relative accuracy= 16.76.

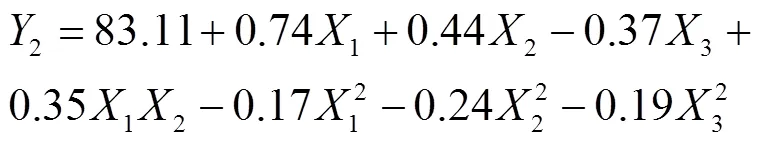

利用試驗數據進行回歸分析,得出回歸方程模型=24.24>0.01(9,10)=4.95,<0.0001,說明回歸是極顯著的;2=0.96,失擬=4.71<0.05(5,5)=5.05,=0.0571> 0.05,表明預測值和試驗值之間的相關性很好,可用于總凈化率的預測。各因素對總凈化率的影響均極顯著,影響順序為:指桿輪轉速>進口速度>芯筒插入深度。交互作用中,指桿輪轉速與進口速度的交互作用對總凈化率的影響極顯著(<0.01)。剔除=0.05的不顯著項,簡化回歸方程為

2.5.2 因素的響應面效應分析及優化結果

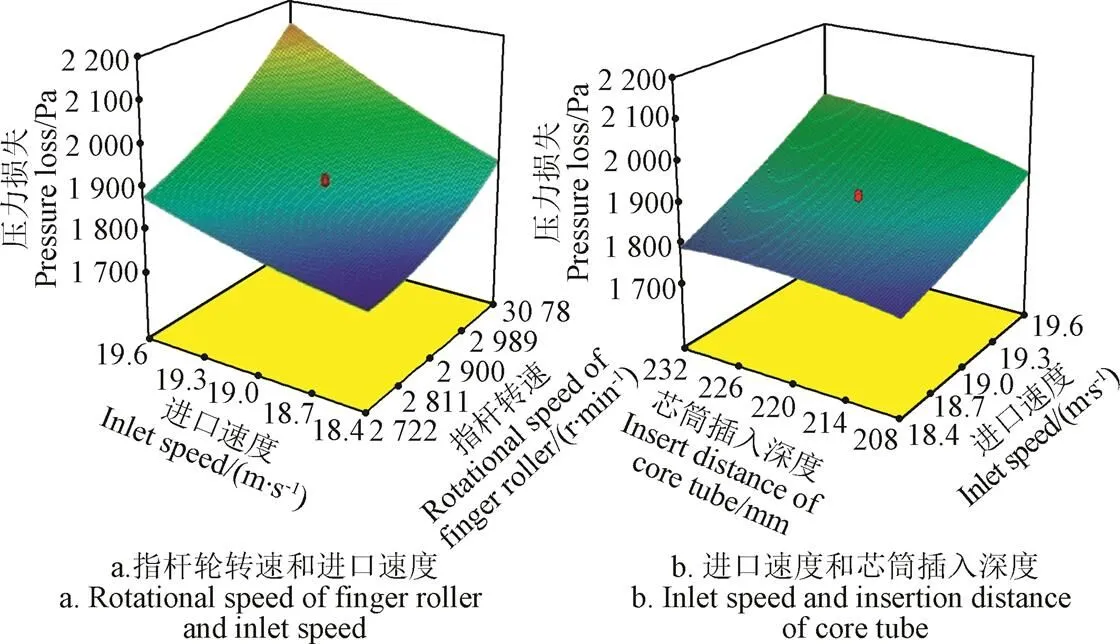

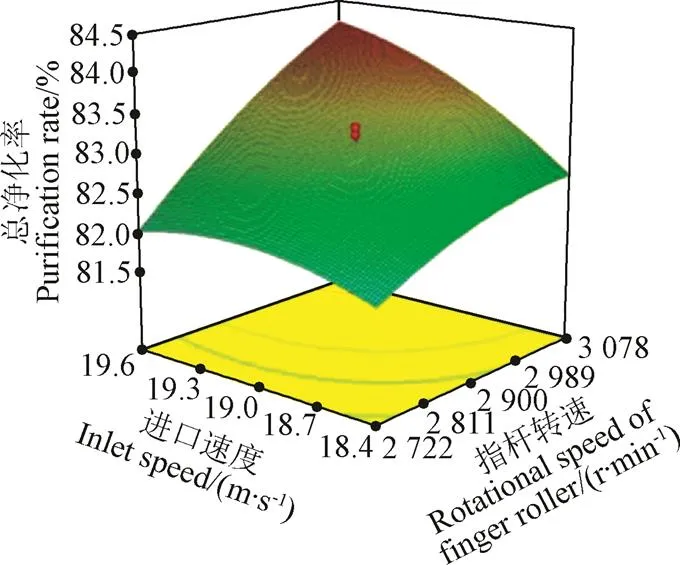

通過對表3中的試驗結果進行響應面分析可得,各因素對熱解氣壓力損失的影響結果如圖4所示,各因素對總凈化率的影響如圖5所示。

圖4 各因素對壓力損失的影響

1)壓力損失的響應面分析及優化結果

由圖4a可知,芯筒插入深度為220 mm,當進口速度一定時,隨著指桿輪轉速的增大,壓力損失增大;當指桿輪轉速一定時,壓力損失隨進口速度的增大而增大。由圖4b可知,指桿輪轉速為2 900 r/min,當進口速度一定時,隨著芯筒插入深度的增大,熱解氣的壓力損失先增大后減小;芯筒插入深度一定時,壓力損失隨進口速度的增大而增大。根據多元函數極值理論,對壓力損失回歸模型方程求偏導,得到最優參數組合:指桿輪轉速為2739 r/min,進口速度為18.4 m/s,芯筒插入深度為208 mm,預測壓力損失為1 743.39 Pa。

2)總凈化率的響應面分析及優化結果

指桿輪轉速和進口速度的響應面如圖5所示,由圖可知,芯筒插入深度為220 mm,當指桿輪轉速一定時,隨著進口速度的增大,總凈化率先增大后減小;當進口速度一定時,隨著指桿輪轉速的增大,總凈化率增大。根據多元函數極值理論,對總凈化率回歸模型方程求偏導,得到最優參數組合:指桿輪轉速為3 077 r/min,進口速度為19.57 m/s,芯筒插入深度為217.19 mm,預測總凈化率為84.2%。

圖5 指桿輪轉速和進口速度對總凈化率的影響

2.6 綜合優化及驗證試驗

以壓力損失和總凈化率作為試驗優化目標,設定軟件優化程序為:壓力損失的目標(goal)參數為Minimize,權重(weight)參數為0.2;總凈化率的目標(goal)參數為Maximize,權重(weight)參數為0.8,得到兩級凈化裝置性能的最優參數組合:指桿輪轉速為3 026 r/min,進口速度為19.3 m/s,芯筒插入深度208 mm,模型的預測壓力損失為1 959.58 Pa,總凈化率為83.81%。考慮到試驗的操作性,對優化條件進行調整:指桿輪轉速為3 030 r/min,進口速度為19.5 m/s,芯筒插入深度為210 mm。驗證試驗重復3次,得壓力損失均值1 971.73 Pa,與模型預測值1 959.58 Pa相接近;總凈化率均值84.2%,與預測值83.81%相接近,試驗值與預測值的誤差分別為0.62%和0.47%,說明二項式優化區域與設計目的相符,響應面模型與試驗設計具有可靠性和重現性。

3 結 論

1)設計了一種旋風分離與高速回轉指桿輪相結合的高效凈化、不易堵塞的兩級凈化裝置,并確定了結構參數。旋風分離在離心力和重力的作用下分離熱解氣中大粒徑雜質。高速回轉的指桿帶動焦油、灰塵等雜質高速回轉,實現離心分離;指桿采取雙頭螺旋排列,可碰撞、攔截熱解氣中的小粒徑雜質,同時有利氣體排出。指桿內端粗外端細有利于焦油、灰塵等雜質聚集、增大離心力及與指桿脫離,解決了傳統過濾式凈化裝置焦油、灰塵等雜質堵塞問題。確定了筒體直徑、筒體高、芯筒直徑、芯筒插入深度、進出口尺寸、指桿長度指桿輪直徑、指桿安裝螺距、指桿與器壁間隙等結構參數。

2)進行了樣機性能試驗,建立了指桿輪轉速、進口速度和芯筒插入深度對熱解氣凈化率和壓力損失的回歸方程模型,并通過方差分析,對各回歸模型進行了擬合度和顯著性檢驗。各因素對熱解氣凈化率和壓力損失的影響極顯著(<0.01);影響壓力損失順序為:指桿輪轉速>進口速度>芯筒插入深度,影響總凈化率的順序為:指桿輪轉速>進口速度>芯筒插入深度;交互作用中,指桿輪轉速與進口速度的交互作用及進口速度與芯筒插入深度的交互作用對壓力損失的影響極顯著(<0.01),指桿輪轉速與進口速度的交互作用對總凈化率的影響極顯著(<0.01)。

3)獲得最佳組合參數:指桿輪轉速為3 030 r/min,進口速度為19.5 m/s,芯筒插入深度為210 mm,此時的壓力損失為1 971.73 Pa,總凈化率為84.2%。

研究表明本二級熱解氣凈化裝置與過濾等凈化裝置相比,可防止堵塞,長時間正常工作,無需拆分清洗,降低了凈化人工費用,繼而降低了凈化成本;而其凈化效率高于旋風凈化,凈化性能較優。

[1] 陳溫福,張偉明,孟軍,等. 生物炭應用技術研究[J]. 中國工程科學,2011,13(2):83-89.

Chen Wenfu, Zhang Weiming, Meng Jun, etal. Researches on biochar application technology[J]. Engineering Sciences, 2011, 13(2): 83-89. (inChinese with English abstract)

[2] 陳天佑,孟軍,辛明金,等. 玉米秸稈生物炭壓制成型特性研究[J]. 沈陽農業大學學報,2016,47(6):728-733.

Chen Tianyou, Meng Jun, Xin Mingjin, et al. Compaction behavior of biocharfrom corn stalk[J]. Journal of Shenyang Agricultural University, 2016, 47(6): 728-733. (in Chinese with English abstract)

[3] 辛明金,陳天佑,孟軍,等. 秸稈炭化煙氣除塵技術研究進展[J]. 吉林農業大學學報,2018,40(6):659-664.

Xin Mingjin, Chen Tianyou, Meng Jun, et al. Review of dust removal from flue gas in straw carbonization[J]. Journal of Jinlin Agricultural University, 2018, 40(6): 659-664. (in Chinese with English abstract)

[4] 蘇繼峰,朱彬,周韜,等. 秸稈焚燒導致南京及周邊地區 2次空氣污染事件的成因比較[J]. 生態與農村環境學報,2012,28(1):37-41.

Su Jifeng, Zhu Bin, Zhou Tao, et al. Contrast analysis of two serious air pollution events affecting Nanjing and its surrounding regions resulting from burning of crop residues[J]. Journal of Ecology and Rural Environment, 2012, 28(1): 37-41. (in Chinese with English abstract)

[5] Zhang M S, SongY, Cai X H. A health-based assessment of particulate air pollution in urban areas of Beijing in 2000-2004[J]. Science of the Total Environment, 2007, 376(1/2/3): 100-108.

[6] Gilbert P, Ryu C, Sharifi V, et al. Tar reduction in pyrolysisvapours from biomass over a hot char bed[J]. Bioresource Technology, 2009, 100(23): 6045-6051.

[7] 楊玉瓊,梁杰,宣俊. 生物質焦油處理方法的國內研究現狀及發展[J]. 化工進展,2011,30(增刊):411-413.

Yang Yuqiong, Liang Jie, Xuan Jun. Domestic research present situation and development of biomass tar removal method[J]. Chemical Industry Engineering Progress, 2011, 30(Supp.): 411-413. (in Chinese with English abstract)

[8] 吳悠,趙立欣,孟海波,等. 生物質熱解焦油脫除方法研究進展[J]. 化工環保,2016,36(1):17-21.

Wu You, Zhao Lixin, Meng Haibo, et al. Research progresses on removal of tar in biomass pyrolysis[J]. Environmental Protection of Chemical Industry, 2016, 36(1): 17-21. (in Chinese with English abstract)

[9] 吳文廣,羅永浩,陳祎,等.生物質焦油凈化方法研究進展[J]. 工業加熱,2008,37(2):1-5.

Wu Wenguang, Luo Yonghao, Chen Yi, et al. The progress in tar reduction method research[J]. Industrial Heating, 2008, 37(2): 1-5. (in Chinese with English abstract)

[10] 李賢斌,姚宗路,趙立欣,等.生物質炭化生成焦油催化裂解的研究進展[J]. 現代化工,2017,37(2):56-50.

Li Xianbin, Yao Zonglu, Zhao Lixin, et al.Research progress of catalytic pyrolysis of biomass tar[J]. Modern Chemical Industry, 2017, 37(2): 56-50. (in Chinese with English abstract)

[11] 李樂豪,聞光東,楊啟煒,等. 生物質焦油處理方法研究進展[J]. 化工進展,2017,36(7):2407-2416.

Li Lehao, Wen Guangdong, Yang Qiwei, et al. Advance in the treatment methods of biomass tar[J]. Chemical Industry Engineering progress, 2017, 36(7): 2407-2416. (in Chinese with English abstract)

[12] 湯浩,孫鵬,劉文峰. 工作條件對軸流旋風分離器分離效率影響的數值研究[J]. 機械工程學報,2017,53(2):157-163.

Tang Hao, Sun Peng, Liu Wenfeng. Numerical study on the influence of working conditions on separation efficiency of an axial flow cyclone separator[J]. Journal of Mechanical Engineering, 2017, 53(2): 157-163. (in Chinese with English abstract)

[13] 鮑振博,靳登超,劉玉樂,等. 生物質氣化中焦油的產生及其危害性[J]. 安徽農業科學,2011,39(4):2243-2244.

Bao Zhenbo, Jin Ddengchao, Liu Yule, et al. Tar generation and its harmfulness in the process of biomass gasification[J]. Journal of Anhui Agricultural Sciences, 2011, 39(4): 2243-2244. (in Chinese with English abstract)

[14] Wu B, Liu S, Wang H. A study on advanced concept for fine particle separation[J]. Experimental Thermal and Fluid Science, 2002, 26: 723-730.

[15] Xiong Zhiyi, Ji Zhongli, Wu Xiaolin. Development of a cyclone separator with high efficiency and low pressure drop in axial inlet cyclones[J]. Powder Technology, 2014, 253: 644-649.

[16] Zhu Y, Kim M C, Lee K W, et al. Design and performance evaluation of a novel double cyclone [J]. Aerosol Science and Technology, 2001, 34(2): 373-380.

[17] Karagoz I, Avci A, Surmen A, et al. Design and performance evaluation of a new cyclone separator[J]. Journal of Aerosol Science, 2013, 59: 57-64.

[18] Hoffmann A C, Jonge R D, Arends H, et al. Evidence of the ‘natural vortex length’ and its effect on the separation efficiency of gas cyclones[J]. Filtration & Separation, 1995, 32(8): 799-804.

[19] Obermairs, Woisetschlager J, Staudinger G. Investigation of the flow pattern in different dust outlet geometries of a gas cyclone by laser Doppler anemometry[J]. Powder Technology, 2003, 138(2): 239-251.

[20] 陳建義,羅曉蘭,時銘顯. PV-E型旋風分離器性能試驗研究[J]. 流體機械,2004,32(3):39-43.

Chen Jianyi, Luo Xiaolan, Shi Mingxian. Experiment research on performance of model PV-E cyclone separator[J]. Fluid Machinery, 2004, 32(3): 39-43. (in Chinese with English abstract)

[21] 趙兵濤,沈恒根,張吉光. 旋風分離器進口結構的優化及其性能的試驗研究[J]. 化工機械,2003,30(4):195-205.

Zhao Bingtao, Shen Henggen, Zhang Jiguang. An experimental investigation on the optimum and performance of the inlet structure of a cyclone[J]. Chemical Engineering & Machinery, 2003, 30(4): 195-205. (in Chinese with English abstract)

[22] 張建平,徐達成,車鵬,等. 錐度對旋風除塵器主要性能的影響[J]. 環境工程學報,2016,10(5):2507-2512.

Zhang Jianping, Xu Dacheng, Che Peng, et al. Influences of taper on main performances of cyclone separator[J]. Chinese Journal of Environmental Engineering, 2016, 10(5): 2507-2512. (in Chinese with English abstract)

[23] Xiang R, Park S H, Lee K W. Effects of cone dimension on cyclone performance[J]. Journal of Aerosol Science, 2001, 32(4): 549-561.

[24] 張建平,車鵬,徐達成.相對端面比對旋風除塵器主要性能的影響[J]. 工業安全與環保,2016,42(9):22-24.

Zhang Jianping, Che Peng, Xu Dacheng. The influences of relative end face ratio on main performances for the cyclone separator[J]. Industrial Safety and Environmental Protection, 2016, 42(9): 22-24. (in Chinese with English abstract)

[25] 鄭建祥,周天鶴. 旋風分離器排氣管縮口半徑優化的數值模擬[J]. 流體機械,2015,43(12):28-32.

Zhang Jianxiang, Zhou Tianhe. Numerical simulation to the reducing radius optimization of cyclone separator exhaust pipe[J]. Fluid Machinery, 2015, 43(12): 28-32. (in Chinese with English abstract)

[26] Gao X, Chen J, Feng J, et al. Numerical investigation of the effects of the central channel on the flow field in an oil-gas cyclone separator[J]. Computers & Fluids, 2014, 92: 45-55.

[27] 王樂勤,郝宗睿,王循明,等. 筒體長度對旋風分離器內流場影響的數值模擬[J]. 工程熱物理學報,2009,30(2):223-226.

Wang Leqin, Hao Zongrui, Wang Xunming, et al. Numerical simulation of flow field in cyclone of different height[J]. Journal of Engineering Thermophysics, 2009, 30(2): 223-226. (in Chinese with English abstract)

[28] 楊景軒,馬強,孫國剛. 旋風分離器排氣管最佳插入深度的實驗與分析[J]. 環境工程學報,2013,7(7):2673-2677.

Yang Jingxuan, Ma Qiang, Sun Guogang. Experiment and analysis of vortex finder optimum lengthin cyclone separator[J]. Chinese Journal of Environmental Engineering, 2013, 7(7): 2673-2677. (in Chinese with English abstract)

[29] Hasler P, Nussbaumer T. Gas cleaning for IC engine applications from fixed bed biomass gasication[J]. Biomass and Bioenergy, 1999, 16(6): 385-395.

[30] De Jong W, Unal O, Andries J, et al. Biomass and fossil fuel conversion by pressurized fluidised bed gasification using hot gasceramic filters as gas cleaning[J]. Biomass and Bioenergy, 2003, 25(1): 59-83.

[31] Pathak B S, Kapatel D V, Bhoi P R, et al. Design and development of sand bed filter for upgrading producer gas to IC engine quality fuel[J]. International Energy Journal, 2007, 8(1): 15-20.1

[32] 劉玉環,朱普琪,王允圃,等. 生物質氣化焦油處理技術的最新研究進展[J]. 現代化工,2013,33(11):24-29. Liu Yuhuan, Zhu Puqi, Wang Yunpu, et al. Advance in tar removal technology of biomass gasification[J]. Modern Chemical Industry, 2013, 33(11): 24-29. (in Chinese with English abstract)

[33] Leith D, Licth W. The collection efficiency of cyclone type particle collectors: A new theoretical approach[J]. AIChESymp Series, 1972, 68(126): 196-206.

[34] 李強. 旋風除塵器優化設計及分離特性研究[D]. 長沙:中南大學,2008.

Li Qiang. Optimization Design and Study on Separation Characteristics of Cyclone Separator[D]. Changsha: Zhongnan University, 2008. (in Chinese with English abstract)

Development on cyclone-finger roller two-stage purification device of pyrolysis gas from straw carbonization

Xin Mingjin1, Chi Bowen1, Chen Tianyou1,2, Meng Jun3, Jiao Jinkang1, E Yang3, Wu Liyan1, Song Yuqiu1※

(1110161,; 2130025,; 3,,110161,)

Carbonization is one of the effective measures for utilization of straw. However, the tar and dust produced by carbonization are mixed in the pyrolysis gas, which will hinder the extraction and subsequent utilization of the flammable gases in the gas, and the tar may stick onto the inner wall of the device if the gas was not purified. And the air may be seriously polluted if it is vented into the air without purification. A two-stage purification device which consisted of a cyclone and a finger roller in its exhaust tunnel was designed in this study to improve the purification rate of carbonized flue gas, the structural parameters of the device were determined and the finger rod was designed. To get an efficient purification of the gas, the cyclone is the first stage which separates large particles in the gas by centrifugal force, and finger roller is the second stage which collides and gathers small particles into large particles and separates the particles along the taper finger by centrifugal force. The quadratic regression experiment with general rotary design method was carried out, with factors of the finger roller speed, the flue gas inlet speed and the core tube insert distance and with indicators of the flue gas purification rate and the pressure loss, the variance analysis and surface response analysis of the data were conducted with software Design-Expert8.0.6, and the mathematic models between the indicators and factors were established. The results showed that the three factors had significant effect on the purification rate and pressure loss of flue gas (<0.01); The impact order of factors on pressure loss was as follows: finger roller speed > inlet gas speed >core tube insert distance, and the order of factors on purification rate was as follows: finger roller speed >inlet gas speed >core tube insert distance. As for effect of interaction of factors, the interactions of finger roller speed and inlet gas speed, inlet gas speed and core tube insert distance had significant effect on the pressure loss (<0.01); the interaction of finger roller speed and inlet gas speed was extremely significant on purification rate (<0.01). The optimal combinations of factors and levels were determined with optimization of multiple indices and verified through experiment. The optimal parameters were finger roller speed of 3 030 r/min, inlet gas speed of 19.5 m/s, insert tube distance of 210 mm, under the conditions, the pyrolysis gas pressure loss was 1 971.73 Pa, the purification rate was 84.2%. It can meet the requirements of pyrolysis gas purification of straw carbonization. This study may provide a reference for the development of pyrolysis gas purification device.

straw; carbonization; purification; pyrolysis gas; two-stage purification; cyclone; finger roller; pressure loss

辛明金,遲博文,陳天佑,孟 軍,焦晉康,顎 洋,鄔立巖,宋玉秋. 秸稈炭化熱解氣旋風分離器-指桿輪兩級凈化裝置研制[J]. 農業工程學報,2019,35(4):218-224. doi:10.11975/j.issn.1002-6819.2019.04.027 http://www.tcsae.org

Xin Mingjin, Chi Bowen, Chen Tianyou, Meng Jun, Jiao Jinkang, E Yang, Wu Liyan, Song Yuqiu. Development on cyclone-finger roller two-stage purification device of pyrolysis gas from straw carbonization[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(4): 218-224. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2019.04.027 http://www.tcsae.org

2018-07-23

2019-02-18

國家重點研發計劃(2017YFD0200800);現代農業產業技術體系建設專項資金資助(CARS-01-46);沈陽市科技計劃項目(17-182-9-00);云南省重點研發計劃(2016IB004)

辛明金,教授,主要從事農業生產機械化技術及裝備研究。 Email:xinmj2005@163.com

宋玉秋,副教授,主要從事農業生產機械化技術及裝備研究。Email:songyuqiusyau@sina.com

10.11975/j.issn.1002-6819.2019.04.027

S216.4

A

1002-6819(2019)-04-0218-07