樟芝In-situ萃取發酵高產Antrodin C和Antroquinonol

劉曉鳳,張堯,王召初,杜超,鄒靈潔,劉豪棟,禹朝蔚,艾連中,夏永軍

(上海理工大學 醫療器械與食品學院,上海食品微生物工程技術研究中心,上海,200093)

樟芝(Antrodiacamphorata)又稱牛樟芝、牛樟菇、紅樟菇等,屬于真菌門、擔子菌亞門、層菌綱、多孔菌科、臺芝屬。根據文獻報道,樟芝含有泛醌類物質(ubiquinones)、多糖(polysaccharides)、三萜類物質(triterpenoids)、超氧化物歧化酶(superoxide dismutase)、腺苷(adenosine)、馬來酸與琥珀酸衍生物(maleic acid and succinic acid derivatives)等70多種生理活性物質[1-5],具有抗腫瘤、抗炎、抗氧化、免疫調節、保肝及抑制血小板凝集等多種生物活性作用[6-10]。樟芝人工培養主要分為深層液態發酵和固態發酵,而子實體栽培由于培養周期太長,培養難度較大而難以推廣。通過對樟芝不同人工培養方式的活性成分分析可知,樟芝固態發酵的活性成分種類和含量遠高于液態發酵,樟芝固態發酵主要活性產物除了Antrodins類化合物之外,還有抗癌活性很好的泛醌類化合物[3,11-16],但固態發酵存在難以大規模培養的缺點。常規液態發酵可以在短時間內獲得大量菌絲體以及Antrodins類化合物,但是其他活性產物的種類偏少,活性產物的量偏低,無法發揮出液態發酵大規模培養等優勢。有許多學者對樟芝活性產物進行合成調控實驗[17-18],主要是在發酵液中添加一些樟樹的提取物或相近樹種的提取物,考察對多糖以及三萜類化合物的誘導效果,而對樟芝菌絲體特有活性產物馬來酸琥珀酸的衍生物和泛醌類化合物相關研究較少。

原位分離技術基于在發酵過程中,通過從培養介質中及時移走產物,達到減少產物抑制,從而提高原料的利用率和產品產率。對于連續發酵過程的實現具有重要意義。原位分離技術主要分為:溶劑萃取發酵法(油酸、叔胺等為萃取劑)、吸附法(離子交換樹脂、活性炭、高分子樹脂等)、膜法發酵(滲析、電滲析、中空纖維超濾膜、反滲透膜等)[19-20]。因此,本文擬建立樟芝高效的In-situ萃取發酵體系,用于提高樟芝液態發酵活性產物的產量和種類。

1 材料與方法

1.1 菌種

菌種樟芝S-29(A.camphorataS-29)為實驗室分離獲得,并保藏于中國普通微生物細菌保藏管理中心,編號為CGMCC 9590。樟芝S-29接種于PDA斜面,于4 ℃保藏。

1.2 培養基以及培養方法

孢子懸浮液制備:取茄子瓶斜面,用含有Tween 80 (0.1%,V/V)的無菌水25 mL洗下茄子瓶斜面的孢子,鏡檢孢子數達到1×108個/mL。

種子培養基:葡萄糖20 g/L,黃豆漿40 mL/L,檸檬酸0.5 g/L,MgSO4·7H2O 0.5 g/L,K2HPO40.5 g/L,pH 5.0,搖瓶裝液量為100 mL/500 mL三角瓶,接種量為10%,150 r/min,28 ℃,培養4 d。

樟芝S-29發酵罐擴大培養:發酵罐裝液量為4 L/7 L,接入種子液400 mL(10%),攪拌速率為150 r/min,通氣量為1.5 vvm,發酵過程中發酵體積維持在4.4 L。

1.3 植物油添加時間的確定

在搖瓶In-situ萃取發酵條件下,發酵第4天添加質量濃度為0.2 g/L的輔酶Q0,在第3、4、5、6天分別添加體積分數為20%的植物油,第10 天結束發酵,確定富集Ac和Aq效果最佳的原位萃取劑的添加時間,并計算出Ac和Aq的釋放率。釋放率按公式(1)計算:

(1)

1.4 輔酶Q0添加量的確定

在搖瓶In-situ萃取發酵條件下,發酵第3天添加體積分數為20%的植物油,第4天分別添加質量濃度為0.1、0.2、0.3、0.4、0.5 g/L的輔酶Q0,第10天結束發酵,確定富集Ac和Aq效果最佳的輔酶Q0添加量。

1.5 樟芝S-29 7L發酵罐In-situ萃取發酵

在7 L發酵罐In-situ萃取發酵條件下,對照組:在發酵第4天,添加質量濃度0.3 g/L輔酶Q0;實驗組:在發酵第3天添加20%植物油,發酵第4天,添加質量濃度0.3 g/L輔酶Q0。

1.6 植物油作為In-situ萃取劑的重復利用

樟芝In-situ萃取發酵結束后,靜置,回收上層植物油;回收的植物油中加入9倍體積的95%乙醇萃取;萃取得到的油相于8 000 r/min,4 ℃離心10 min,將油相中的乙醇全部去除。經以上處理得到的油相在樟芝In-situ萃取發酵中被重復利用多次。

1.7 分析方法

1.7.1 生物量的測定

生物量的測定采用菌體干重法。將發酵液抽濾,并用去離子水洗滌3遍菌體,收集菌體,60 ℃烘干至恒重后稱重。生物量按公式(1)計算:

教材的結構性是指教材內容展開要有層次,要符合學科知識的內在邏輯,知識點之間要密切聯系.譬如,布魯納曾言,教學不是教知識,而是教知識的結構[12],美國數學委員會在其《呼喚變革:關于數學教師的數學修養的建議書》中特別提議未來所有的數學老師都要了解數學的來龍去脈的知識,并獲得對數學中許多重要概念的更深入的理解[13].教材的結構體系不僅影響學生學到了什么知識,還對學生是否能夠構建具有數學文化內涵的知識結構產生影響,這樣的結構靠學習碎片化的知識是不可能完成的,必須建立在學習者對相關知識及其境脈的深刻理解的基礎上,因此,編寫教材時必須對知識的結構體系慎重把握[14].一般而

(2)

式中:WDC為菌體干質量,g;V為取樣體積,mL。

1.7.2 液態發酵產物中乙醇萃取物的制備

液態發酵培養樟芝S-29 10 d后,量取發酵液30 mL,抽濾,收集菌絲體,加入95%乙醇,研磨,并用95%乙醇定容至30 mL,50 ℃水浴振蕩萃取1 h,冷卻至室溫后,得到乙醇萃取物,再用0.22 μm濾膜微濾,4 ℃放置用于HPLC分析。

In-situ萃取發酵體系中,將發酵液靜置,取1 mL油相,加入9倍體積的95%乙醇,50 ℃水浴振蕩萃取1 h,冷卻至室溫后分液得到乙醇相,用0.22 μm濾膜微濾,4 ℃放置用于HPLC分析;菌絲體中活性成分制備方法同上。

1.7.3 樟芝S-29活性成分HPLC分析方法

HPLC分析條件如下:色譜柱為Sepax HP-C18色譜柱(4.6 mm×250 mm,5 μm),流速1 mL/min,紫外檢測波長254 nm,進樣量為20 μL。流動相A為pH值3.0的三氟乙酸水,流動相B為乙腈,采用梯度洗脫,洗脫梯度如下:0~4 min,流動相B:35%~57%;4~10 min,流動相B:57%~70%;10~15 min,流動相B:70%~90%;15~18 min,流動相B:90%~100%;18~28 min,流動相B:35%~100%。根據Ac和Aq的標準曲線分別計算其含量。In-situ萃取發酵體系中Ac或Aq總含量(mg/L)按公式(3)計算。

總含量/(mg·L-1)=菌體中的含量(mg/L)+

(3)

1.8 數據處理

采用統計軟件IBM SPSS Statistics 24進行方差分析,實驗所測數據以x±s表示。試驗重復3次,取平均值。

2 結果與分析

2.1 植物油添加時間對樟芝S-29活性成分的影響

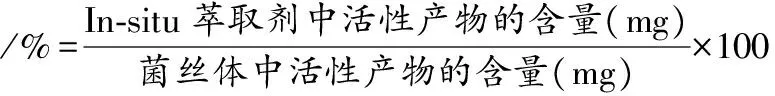

植物油添加時間對樟芝In-situ萃取發酵具有顯著影響。植物油的主要成分為直鏈高級脂肪酸及其甘油酯,黏度較大,對樟芝活性成分合成有一定影響。如圖1所示,添加質量濃度為0.2 g/L的輔酶Q0,發酵第3天添加植物油,樟芝S-29活性成分Ac和Aq總產量達到最大,分別為206.77 mg/L、86.36 mg/L,較輔酶Q0誘導發酵組分別提高了170.7%和539.1%。隨著添加時間的延后,2種活性產物的產量逐漸下降;當第6天添加時,Ac和Aq總產量僅有120.23 mg/L、37.05 mg/L。然而,植物油添加時間對活性成分的釋放率沒有顯著影響,2種成分的釋放率均在80%以上。根據文獻報道[17],萃取劑的添加時間會對樟芝的菌絲體產生一定影響,添加過早或過晚都不利于活性產物的合成。KEVIN等[21]發現,輔酶Q衍生物易受與輔酶Q合成相關的前體物質(4-羥基苯甲酸和油酸)的誘導,油酸可以作為樟芝泛醌類組分的前體物,從而提高其活性成分含量,因此,在發酵早期添加植物油,其中的油酸能夠提高Aq的產量。

KB-常規液態發酵;FM-輔酶Q0誘導發酵圖1 植物油添加時間對樟芝S-29活性成分的影響Fig.1 Effect of adding time of vegetable oil on the active components of A. camphorataS-29

2.2 輔酶Q0添加量對樟芝S-29活性成分的影響

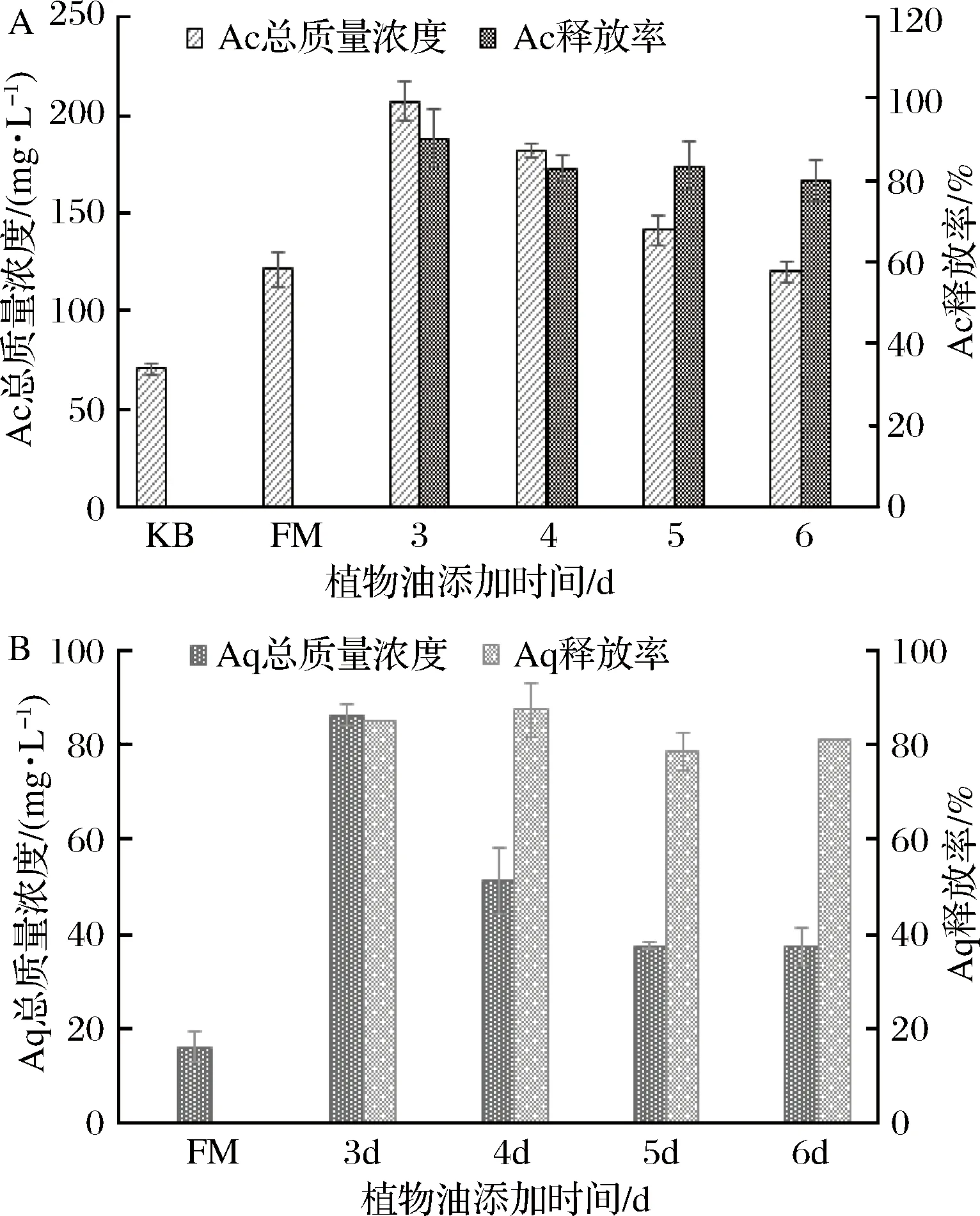

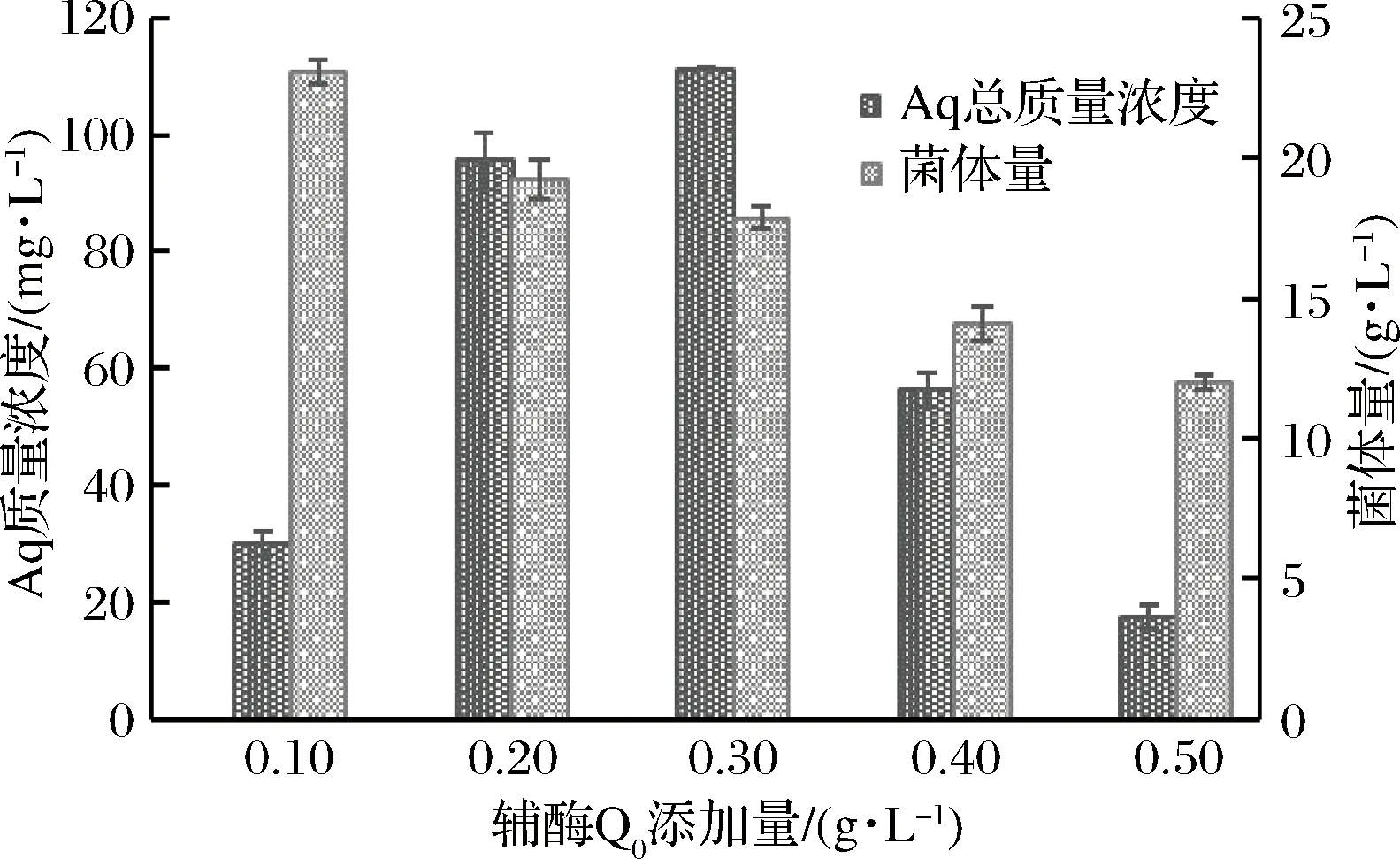

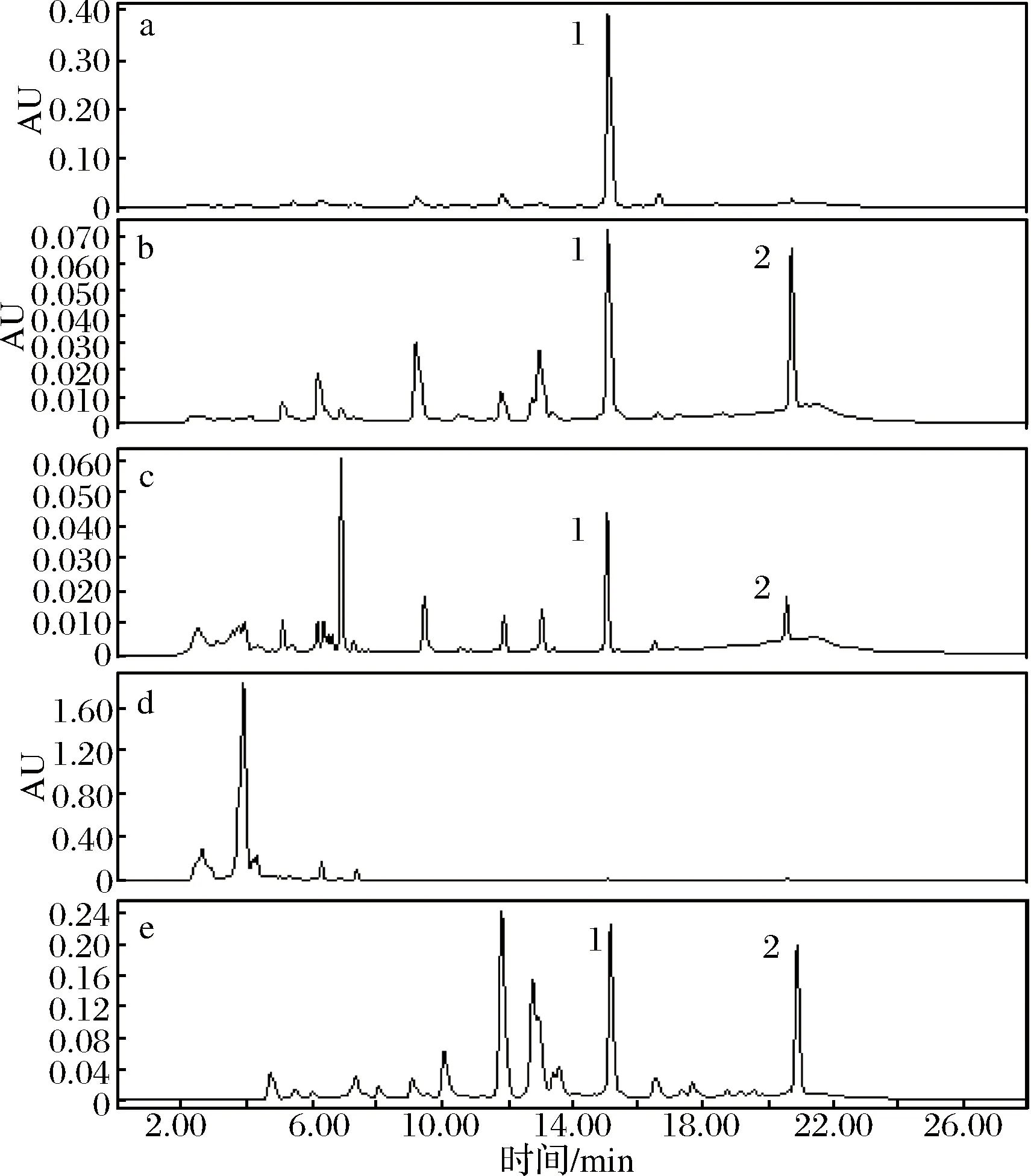

輔酶Q0的添加量對Aq的合成具有顯著的影響,它可作為樟芝泛醌類組分的前體物,通過聚酮體等途徑,促進樟芝活性物質Aq的合成[17]。如圖2所示,當添加0.1~0.3 g/L輔酶Q0,隨著輔酶Q0添加量的進一步增加,Aq的產量不斷增加,當輔酶Q0的添加量為0.3 g/L時Aq產量最大,為111.31 mg/L。但樟芝S-29的菌體量隨著輔酶Q0添加量的增加而逐漸減小,說明輔酶Q0會抑制菌絲體的生長。因此高濃度的輔酶Q0不利于Aq合成,圖3為不同發酵體系下,樟芝發酵第10天菌絲球照片。由圖3可知,輔酶Q0的添加量對樟芝S-29菌絲球形態、顏色等具有顯著性影響。如圖3-a所示,在常規液態發酵體系中,樟芝S-29菌絲球圓潤、形狀規則,菌絲球顏色呈現均一的淡黃色。如圖3-b所示,輔酶Q0誘導發酵體系中,樟芝S-29菌絲球形狀不規則,體積明顯小于常規液態發酵組,主要表現為單個菌絲球的平均直徑減小,菌絲球顏色呈現非均一的黃褐色,表明輔酶Q0可以影響樟芝S-29菌體形態。如圖3-c所示,以植物油為萃取劑的In-situ萃取發酵體系中,樟芝S-29菌絲球體積恢復到常規液態發酵狀態,樟芝S-29菌絲球圓潤、形狀規則,菌絲球顏色呈現均一的乳白色,說明植物油作為原位萃取劑,對輔酶Q0的生長抑制作用起到了一定緩解作用。研究表明[22-25],輔酶Q0對樟芝代謝合成Aq的調控是一個復雜的過程,菌體量與活性物質的產量呈正相關性。植物油緩解了輔酶Q0生長抑制作用,菌絲體恢復正常生長狀態,增加了Aq的產量。但植物油對輔酶Q0生長抑制的緩解作用有一定限度,因此較高濃度的輔酶Q0對Aq的合成起到抑制作用。

圖2 輔酶Q0添加量對樟芝S-29 Aq的影響Fig.2 Effect of the concentration of CoQ0 on Aq ofA. camphorata S-29

a-常規液態發酵;b-輔酶Q0誘導發酵;c-In-situ萃取發酵圖3 不同體系中樟芝S-29菌絲體生長情況Fig.3 Growth of mycelium in different systems

2.3 植物油萃取發酵過程曲線分析

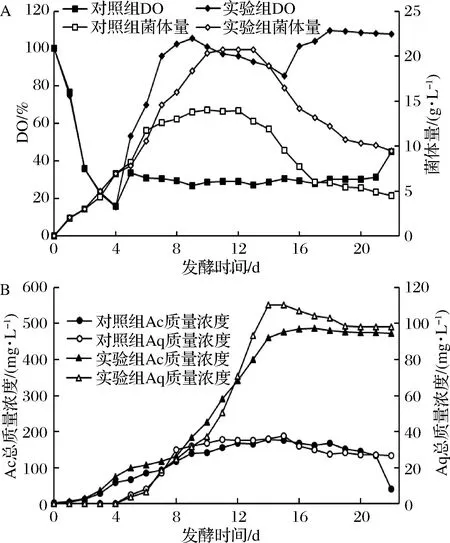

將搖瓶實驗條件下建立的輔酶Q0誘導In-situ萃取發酵實驗,于7 L發酵罐上進行擴大培養。7 L發酵罐In-situ萃取發酵產Ac和Aq的過程曲線圖,如圖4所示。發酵前4 d菌體處于生長的對數期,菌體量迅速增加,耗氧增加,溶氧值(dissolved oxygen, DO)迅速降為16%,第4天添加輔酶Q0后,對照組(輔酶Q0組)和實驗組(In-situ萃取發酵組)的DO都有一定回升。植物油在In-situ萃取發酵體系中可以作為良好的氧載體,因此實驗組的DO值遠高于對照組。樟芝為好氧菌,菌絲體的生長與氧含量呈正相關性,植物油的添加使整個發酵系統中氧含量大大增加,此外植物油緩解了輔酶Q0的生長抑制作用,菌絲體恢復正常生長狀態,因此實驗組第5~10天菌絲體快速生長,菌體量大幅增加,而對照組從第6天開始,樟芝S-29處于30%左右的溶氧環境,菌絲體生長緩慢,菌體量增加速率遠低于實驗組。第 13 天以后由于樟芝S-29進入衰亡期,使得菌體量大幅度降低。

A-DO和菌體量;B-Ac和Aq質量濃度圖4 樟芝S-29 In-situ萃取發酵過程曲線Fig.4 In-situ removal fermentation’s process curve ofA. camphorata S-29

樟芝發酵產Ac和Aq是一個耗氧的過程,Ac和Aq的產量與DO值呈一定的相關性。如圖4所示,實驗組隨著DO值增加,Ac和Aq的合成速率迅速增加。Ac在發酵第17 天達到最大值486.01 mg/L,比對照組提高272.1%,此外,植物油對Ac起到一定保護作用,與實驗組相比,對照組發酵21 d Ac量呈現下降趨勢,大量Ac被降解。在第96小時添加0.3 g/L輔酶Q0和20%植物油對菌體合成Aq具有顯著效果,添加輔酶Q024 h后樣品中有3.69 mg/L Aq檢出,隨著菌體量大幅度增加,Aq的累積速度也隨之加快;當菌體不再增加時,Aq仍保持較快的積累速度,發酵第14天Aq產量達到最高110.06 mg/L。與實驗組相比,對照組在添加輔酶Q0后第2天菌體已經處于穩定期狀態,菌體量幾乎不再增加,在添加輔酶Q0后第4天,Aq的產量接近最大值37.5 mg/L,遠低于In-situ萃取發酵體系Aq的量。

2.4 植物油In-situ萃取發酵產物HPLC分析

在In-situ萃取發酵體系中,植物油以乳濁液的形式均勻地分散于水相中,使得氧穿過水邊界層的滲透力增強,從而有利于氧傳遞的進行[26-28],以此提高活性產物的濃度。圖5為不同發酵體系下,樟芝發酵第10天樣品的HPLC圖。如圖5-A所示,在常規液態發酵體系過程中,樟芝S-29菌絲體主要含有Antrodins類化合物,以Ac為主,但不能合成Aq等化合物。如圖5-B、5-C和5-E所示,在輔酶Q0誘導發酵基礎上,添加植物油進行In-situ萃取發酵,能夠顯著提高樟芝S-29菌絲體活性成分種類和產量,除了誘導Aq大量合成之外,還增加了Ac的產量。由圖5-D可知,樟芝S-29產生的大多數活性物質不溶于水,添加植物油進行In-situ萃取發酵,樟芝S-29產生的活性物質不斷被富集、萃取轉移到油相。

a-常規液態發酵菌體HPLC圖譜;b-輔酶Q0誘導單相體系發酵菌體HPLC圖譜;c-樟芝In-situ萃取發酵體系中菌體HPLC圖譜;d-樟芝In-situ萃取發酵體系中發酵液HPLC圖譜;e-樟芝In-situ萃取發酵體系中油相HPLC圖譜(稀釋10倍);1-Ac;2-Aq圖5 樟芝S-29液態發酵代表性樣品的HPLC圖譜Fig.5 HPLC chromatogram of representative samples ofA. camphorata S-29 by submerged fermentation

在In-situ萃取發酵體系中,樟芝S-29活性產物不斷地被植物油從細胞內萃取出來,從而減小胞內代謝產物的積累壓力,因此大幅度提高活性產物產量。此外,絲狀真菌在發酵過程中,菌絲體纏繞成小球或橢球狀,表現黏度大,好氧速率高,溶氧水平快速降低到微生物的臨界溶氧濃度下,對微生物的正常生長和發酵產生影響[29]。植物油作為良好的氧載體,可以增加氧氣的溶解度,強化氧傳遞,促進菌體本身生長,從而促進菌體合成活性代謝產物。

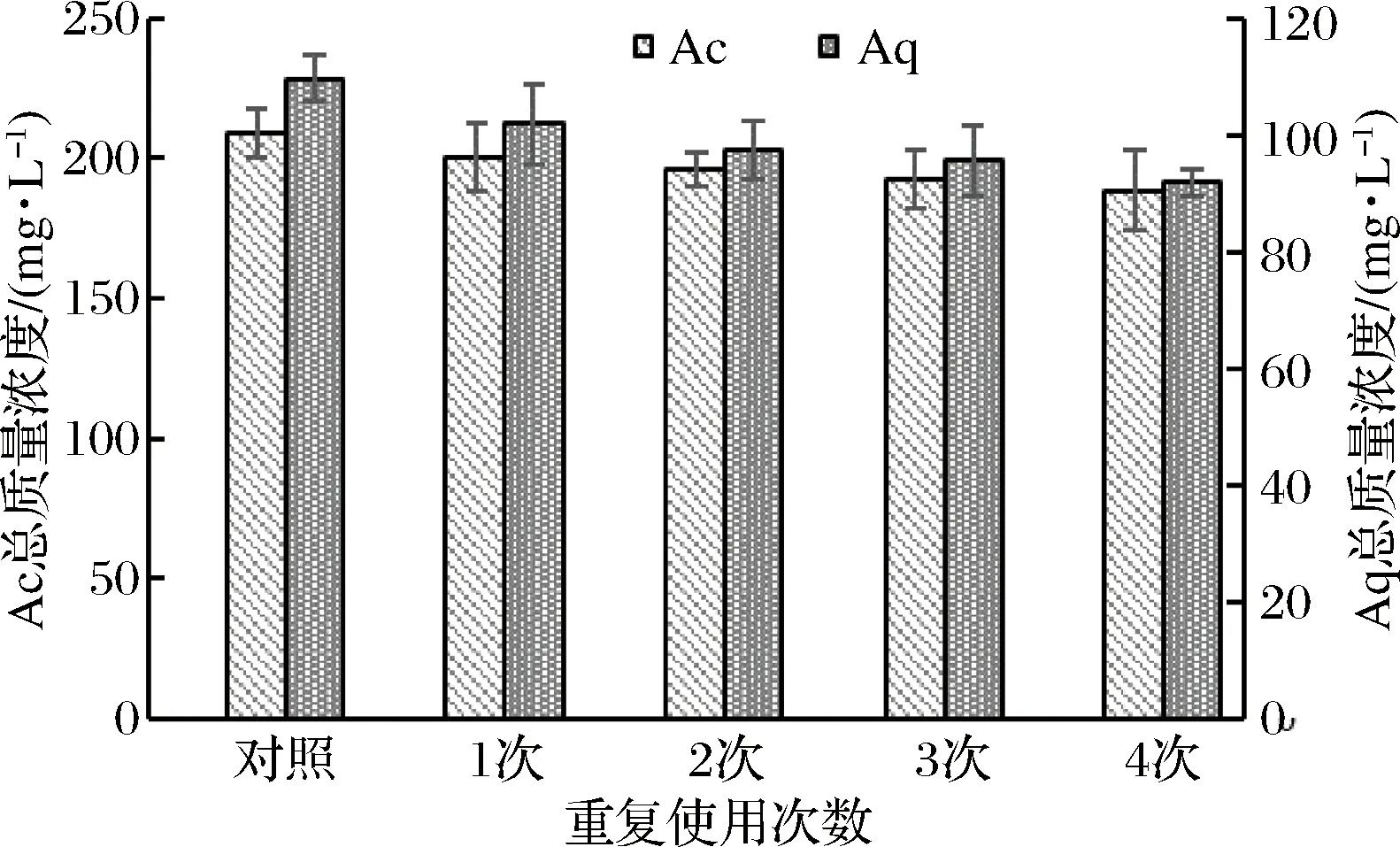

2.5 植物油作為In-situ萃取劑重復利用的研究

樟芝In-situ萃取發酵結束后回收的植物油,經95%乙醇萃取,高速離心等處理后得到的油相,在樟芝In-situ萃取發酵中被重復利用多次,結果如圖6所示。新鮮植物油作為原位萃取劑,Ac和Aq的產量分別為209.2 mg/L和109.6 mg/L;重復利用4次的植物油作為原位萃取劑,Ac和Aq的產量分別為188.5 mg/L和91.8 mg/L,因此重復利用4次的植物油對目標物Ac和Aq產物的富集能力與新鮮植物油相比沒有顯著性差異,說明植物油作為原位萃取劑可以被重復利用。經簡單的回收工藝的植物油,在其有限次重復使用的實驗中發現重復利用的植物油在發酵過程中對Ac和Aq的萃取富集能力相對比較穩定,并未因其重復使用次數的增加而顯著下降,這些結果也能表明植物油作為原位萃取劑,可以進行重復利用。

圖6 植物油作為In-situ萃取劑重復利用Fig.6 Recycling of vegetable oil as In-situ extractant

3 結論

針對樟芝液態發酵生產Ac和Aq產量低的問題,且基于Ac和Aq難溶于發酵液,建立1種In-situ萃取的發酵體系。發酵優化后最佳結果是于發酵第4天與第3天,分別添加 3% 輔酶Q0(V/V) 與 20% (V/V) 植物油,待發酵結束后,Ac總含量為486.01 mg/L較對照組提高272.1%。Aq產量為 110.06 mg/L較對照組提高了293.5%。大大緩解了樟芝液態發酵過程存在的Ac和Aq等產物抑制的不利影響,且該體系穩定性良好。實驗過程中發現,作為原位萃取劑使用的植物油,其回收工藝簡單,且回收率達到 90%以上,回收的植物油作為原位萃取劑重復使用,對Ac和Aq的萃取富集能力相對比較穩定,能夠進行有限次的重復使用。