大馬力拖拉機后橋殼有限元分析

石沛林,裴 濱,鄭建強,苗立東

(山東理工大學 交通與車輛工程學院,山東 淄博 255049)

拖拉機后橋殼是拖拉機的重要部件之一,后橋殼的性能與安全將直接影響到拖拉機的性能與安全。拖拉機后橋殼的工作環境比較惡劣,所以其安全性尤為重要,因此通過有限元分析去驗證后橋殼設計的合理性與安全性十分必要[1]。本文對大馬力拖拉機后橋殼進行有限元分析。

1 建立有限元模型

1.1 幾何模型的建立

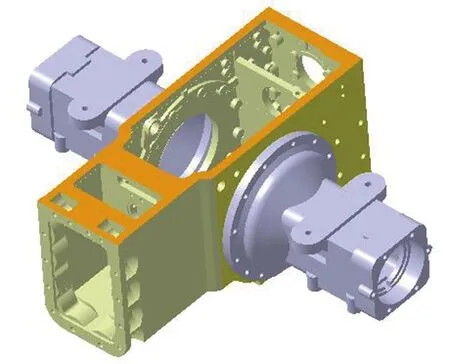

根據企業提供的圖紙,用三維建模軟件CATIA建立拖拉機后橋殼的幾何模型。在建模時對模型進行適當簡化,去掉一些圓角與倒角、小孔以及不重要的細小結構等,然后把建好的模型導入HyperMesh軟件中進行前處理。拖拉機后橋殼幾何模型如圖1所示。

圖1 拖拉機后橋殼幾何模型Fig.1 The 3D model of the rear axle housing of tractor

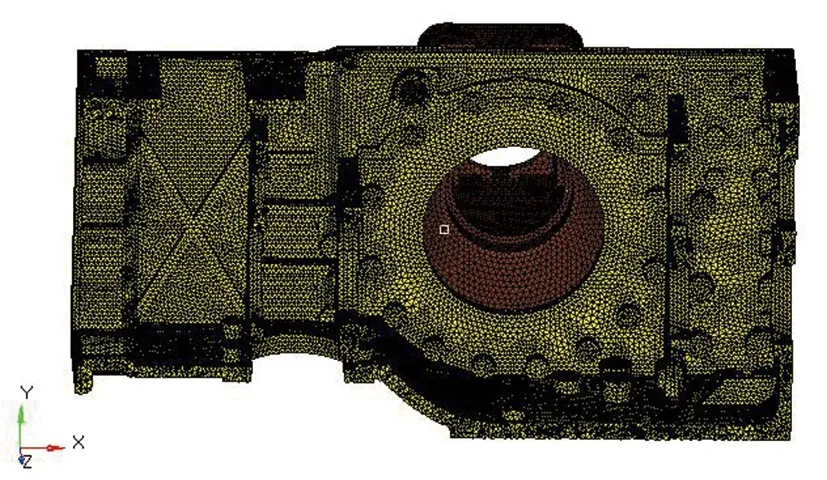

1.2 有限元模型的建立

由于后橋殼結構比較復雜,本文主要采用四面體網格進行劃分;同時為了提高精度,采用10節點的二階四面體單元結構,劃分后的模型產生的單元數為802 959,節點數為1 323 598。

后橋殼組件中的半軸套與橋殼主要通過螺栓連接。對于螺栓的模擬,采用RBE2單元進行模擬[2]。

后橋殼由橋殼體和半軸套組成,其材料均為QT450-10,彈性模量為1.69×105MPa,泊松比為0.27,密度為7.1×10-9t/mm3,屈服強度為310 MPa。考慮到拖拉機后橋的工況復雜,本文取材料的安全系數為2,即材料的許用應力為155 MPa。

2 模態分析及模態試驗

2.1 模態分析

當拖拉機工作時,橋殼會受到外界條件帶來的沖擊,當后橋殼受到的沖擊載荷與后橋殼的某一固有頻率相近時,將會引起共振,從而導致橋殼的大變形甚至破壞,將嚴重影響拖拉機的安全性[3]。因此,后橋殼的固有頻率需要避開路面與發動機等引起的激勵載荷的頻率[4]。通常在研究后橋殼的動態性能時,需要先對后橋殼進行模態分析。

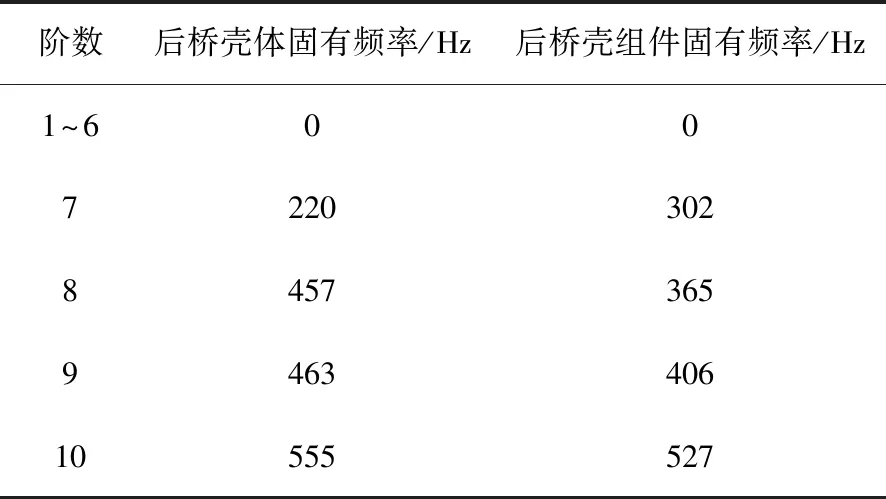

為了分析后橋殼的動態性能并驗證后橋殼有限元模型的正確性,需對后橋殼進行模態分析。本文取后橋殼模態分析結果的前10階,其中前6階為剛體模態,其固有頻率為0,因此在分析時以7到10階為研究對象,固有頻率見表1。

表1 后橋殼體及組件的固有頻率

Tab.1 The natural frequency of rear axle housing and assembly

階數后橋殼體固有頻率/Hz后橋殼組件固有頻率/Hz1~60072203028457365946340610555527

拖拉機后橋殼受到的外在激勵主要來自路面和發動機產生的激勵。本文研究的拖拉機發動機的基本參數為:6缸、額定功率為88.2 kW、額定轉速為2 300 r/mim,發動機的激勵頻率為f=2×6×2 300÷4÷60=115 Hz[5]。由路面不平度引起的激勵頻率一般低于20 Hz。 由分析結果可知橋殼和橋殼組件的第7階固有頻率分別為220 Hz和302 Hz,其大小避開了由于路面和發動機產生的激勵頻率,因此后橋殼不會與外在激勵發生共振。

2.2 模態試驗

模態試驗是一種參數識別的方法,其主要是通過試驗數據采集系統的輸入、輸出信號,然后通過軟件進行參數識別,從而獲得模態參數[6]。

通過試驗可以得到后橋殼的固有頻率、振型和阻尼比,通過與計算模態結果對比,可以驗證有限元模型的正確性以及有限元計算結果的準確性。

模態試驗主要利用m+p Analyzer動態分析系統,使用錘擊法對橋殼體進行模態試驗。試驗前首先確定支撐方式,由于現實很難模擬橋殼的自由狀態,只能根據實際情況去模擬自由狀態,為了減小支撐結構對試驗結果的影響,本次試驗采用一定剛度的彈簧將后橋殼懸掛起來,如圖2所示。

圖2 后橋殼支撐方式Fig.2 Tht supporting mode of the rear axle housing

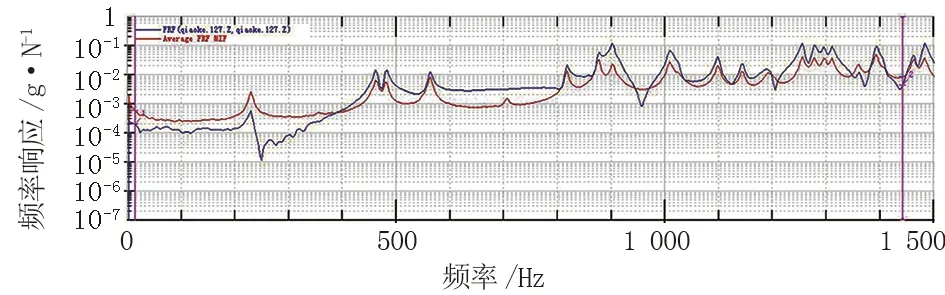

后橋殼支撐好后,使用錘擊法進行試驗,采集數據。通過m+p Analyzer系統完成建模、試驗參數的設定、數據采集、數據處理等工作。數據采集后通過軟件自帶模塊進行處理得到集總頻響函數(FRF)曲線和穩態圖,最后得到試驗模態參數,同時進行了各階模態的相干性檢查,結果如圖3和圖4所示。

圖3 集總頻響函數(FRF)曲線與模態指示函數(MIF)曲線Fig.3 The lumped frequency response function (FRF) curve and the modal indicator function (MIF) curve

圖4 MAC圖Fig.4 MAC diagram

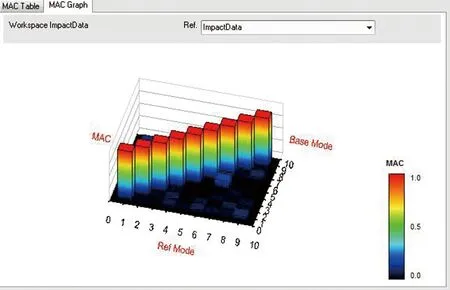

通過模態置信準則(MAC)來判定各階模態間的相干性。如圖4所示,對角線上的MAC值為1,其他幾乎為0,可知各階模態相干。具體數據分析結果以及與計算結果對比見表2。

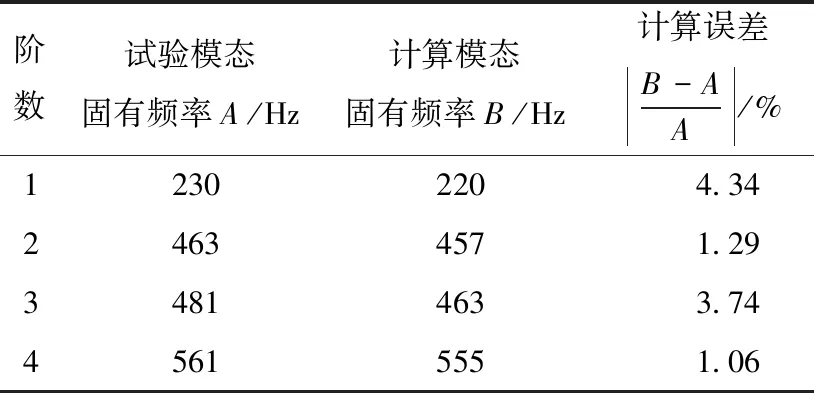

表2 試驗模態與計算模態相吻合的模態結果對比

Tab.2 Comparison between experimental modal and calculated modal results

階數試驗模態計算模態固有頻率A/Hz固有頻率B/Hz計算誤差B-AA/%12302204.3424634571.2934814633.7445615551.06

由表2可知,試驗模態中有4階模態與計算模態的7~10階相吻合,且相對誤差都在5%以內,說明后橋殼體的有限元模型正確,同時也與計算模態結果相互驗證。

3 受力分析

本文研究的拖拉機為農用拖拉機,根據拖拉機的實際工作情況和理論分析,主要分析最大牽引力工況、緊急制動工況、農具的提升工況。

3.1 最大牽引力工況

最大牽引力工況是指拖拉機在耕作時以最大牽引力行駛時的工況,這時拖拉機的輪胎主要受到切向力即最大牽引力、垂向力。

拖拉機最大驅動力為

(1)

式中:Ttp為發動機提供的最大轉矩;i0為變速器一檔傳動比;ij為中央傳動和最終傳動傳動比;η為傳動裝置傳動效率;r為后輪滾動半徑。

地面附著力為

Fn=Fzφ

(2)

式中:Fz為地面對輪胎的反作用力;φ為附著系數,取0.65。

由式(1)、式(2)可以求得發動機提供的最大驅動力為68 500.3 N,地面附著力為39 302.9 N,因此最大牽引力取地面附著力。

3.2 緊急制動工況

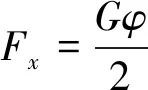

緊急制動工況是指拖拉機在滿載時,因緊急情況制動時的工況,這里不考慮側向力。當拖拉機緊急制動時,后輪除了受到來自地面的垂直反作用力外,還有地面對后輪的制動力,其大小為

(3)

式中,G為緊急制動工況下后輪胎所受的垂直載荷。

由(3)式可以求得拖拉機最大制動力為24 904 N。

3.3 農具的提升工況

在農具的整個提升過程中,當犁處于剛剛提升時的狀態下,整個系統不僅需要承受犁本身的重量,還需要承受土壤給犁提升帶來的阻力,所以在提升開始時需要最大的提升力。本文也以此狀態進行提升工況的分析計算,分析時主要以液壓三點懸掛和農具為研究對象進行分析。

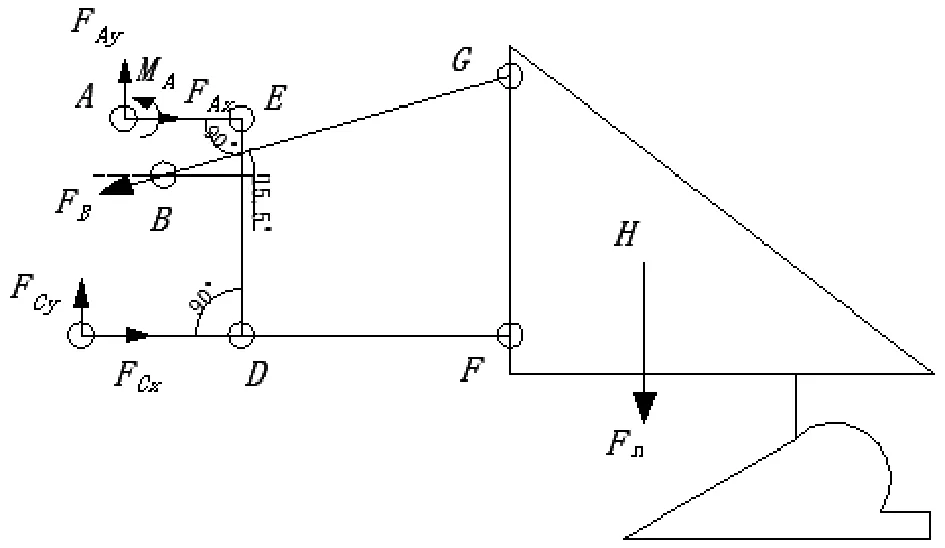

首先建立坐標系,本文以液壓三點懸掛的左側下鉸點(C點)為坐標系原點,以拖拉機后退方向為X軸的正方向,垂直向上為Y軸正方向,液壓三點懸掛水平向右為Z軸正方向,建立坐標系并對該機構進行受力分析,受力分析簡圖如圖5所示。

圖5 液壓三點懸掛及農具受力分析簡圖Fig.5 Force analysis of hydraulic three points suspension and farm implement

根據圖5可以得到空間力系平衡方程

(4)

圖5中Fn為提升阻力,大小等于液壓系統最大提升力(懸掛點后610 mm)這里為26 500 N.由平衡方程可以求得MA=14 749 N·m。由此可以得到單個液壓油缸提供的推力為

(5)

式中,MA為單個液壓缸提供給提升臂的扭矩。

計算可得單個液壓缸提供的推力為92 183 N。

4 橋殼的靜力學分析

本文所建立的大馬力拖拉機后橋殼模型的坐標系為:以后橋殼左下方的節點為原點,當拖拉機處于靜止狀態,X軸平行于地面指向拖拉機后方,Y軸垂直向上,Z軸水平指向駕駛員左側。

4.1 最大牽引力工況

最大牽引力工況下后橋殼主要受垂向力和牽引力作用。垂向力主要施加在兩側車輪的輪距處與地面接觸的各節點上,且在該處施加與拖拉機運動方向一致的最大牽引力,同時約束一側駕駛室安裝座的X、Y、Z方向的平動和繞Z軸的轉動,約束另一側駕駛室安裝座X、Y方向的平動和繞Z軸的轉動,約束橋殼與變速箱連接處X、Y、Z方向的平動和繞Z軸的轉動。

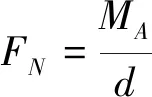

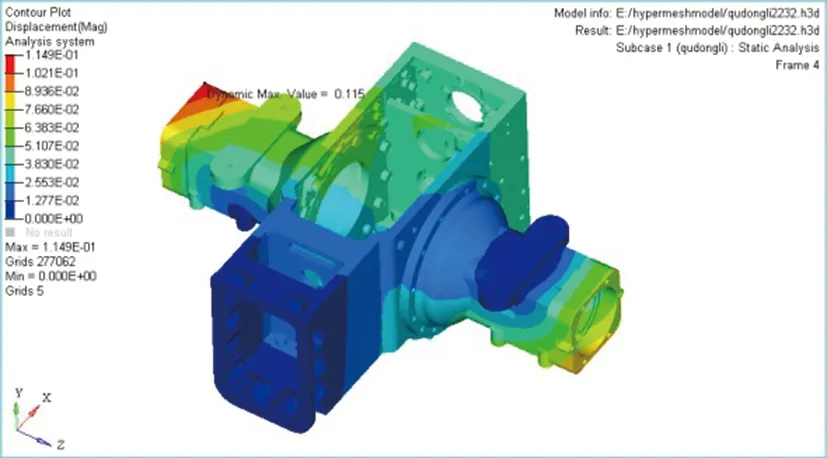

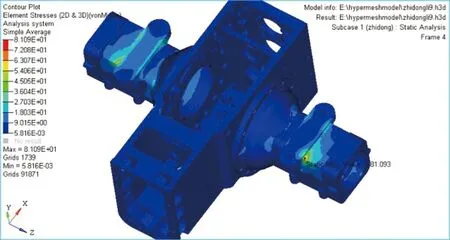

具體分析結果如圖6、圖7所示。在最大牽引力工況下拖拉機后橋殼整體的變形量為0.114 9 mm。相關標準規定,驅動橋橋殼在滿載時,每米輪距大最大變形量不超過1.5 mm,本文研究的拖拉機輪距1.93 m,其允許的最大變形量為2.89 mm,因此后橋殼滿載時滿足剛度要求。由圖7可知,在半軸套與后橋殼體連接的過渡部位應力較大,應力最大值出現在車身安裝座與半軸連接處,最大應力值為72.14 MPa,小于后橋殼材料的許用應力155 MPa,因此后橋殼滿載時滿足強度要求。

圖6 最大牽引力工況后橋殼變形云圖Fig.6 The deformation of the rear axle housing under the maximum tractive force condition

圖7 最大牽引力工況后橋殼應力云圖Fig.7 The Von Mises stress of the rear axle housing under the maximum tractive force condition

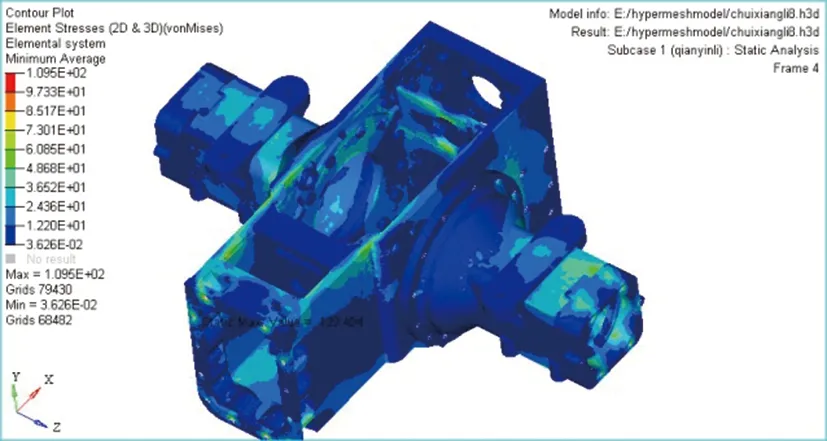

4.2 緊急制動工況

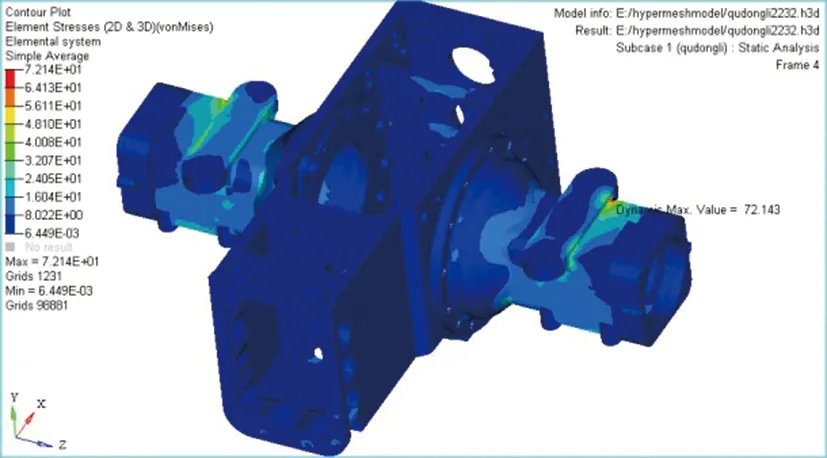

緊急制動工況下后橋殼主要受垂向力和制動力作用。垂向力主要施加在兩側車輪的輪距處與地面接觸的各節點上,且在該處施加與拖拉機運動方向相反的制動力,約束方式與最大牽引力工況相同。

具體分析結果如圖8、圖9所示。在緊急制動的工況下,拖拉機橋殼整體的變形量為0.112 9 mm。由圖9可知,緊急制動工況下,半軸套與駕駛室安裝座結合的部位應力較大,最大應力部位發生在半軸套與車駕駛室安裝座結合處的左前部位,最大應力為81.09 MPa。

圖8 緊急制動工況后橋殼變形云圖Fig.8 The deformation of the rear axle housing under the emergency braking condition

圖9 緊急制動工況后橋殼應力云圖Fig.9 The Von Mises stress of the rear axle housing under the emergency braking condition

4.3 農具的提升工況

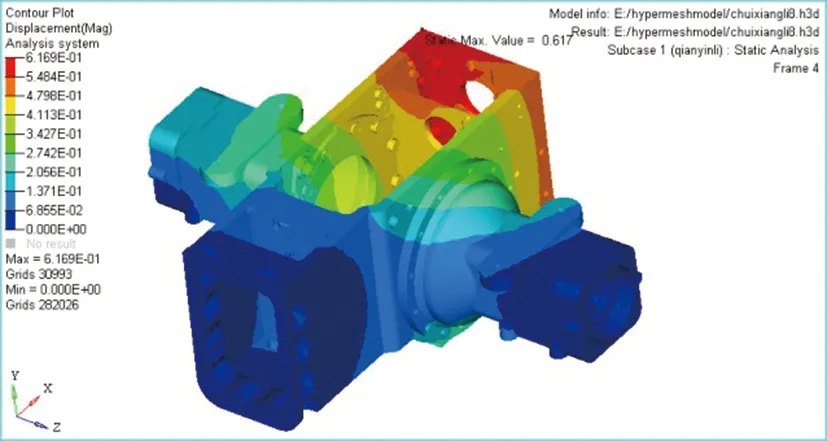

在農具的提升工況下后橋殼主要受垂向力作用,本文采用兩頭約束中間加載的方式進行分析。垂向力主要施加在液壓缸支座與后橋殼連接處,同時約束兩側半軸套與軸承蓋連接處的X、Y方向的平動和繞Z軸的轉動,約束后橋殼與變速箱連接處X、Y、Z方向的平動與繞Z軸的轉動。

分析結果如圖10、圖11所示。在提升工況下,拖拉機后橋殼整體的變形量為0.616 9 mm,應力較大的部位主要集中在兩側半軸套上的軸承蓋安裝孔處,以及橋殼與與變速箱連接處的安裝孔處。在提升工況下,最大應力出現在橋殼變速箱殼連接處,最大應力為109.5 MPa,小于材料的許用應力155 MPa。

圖10 農具的提升工況后橋殼變形云圖Fig.10 The deformation of the rear axle housing under farm implement lifting condition

圖11 農具提升工況后橋殼應力云圖Fig.11 The Von Mises stress of the rear axle housing under the farm implement lifting condition

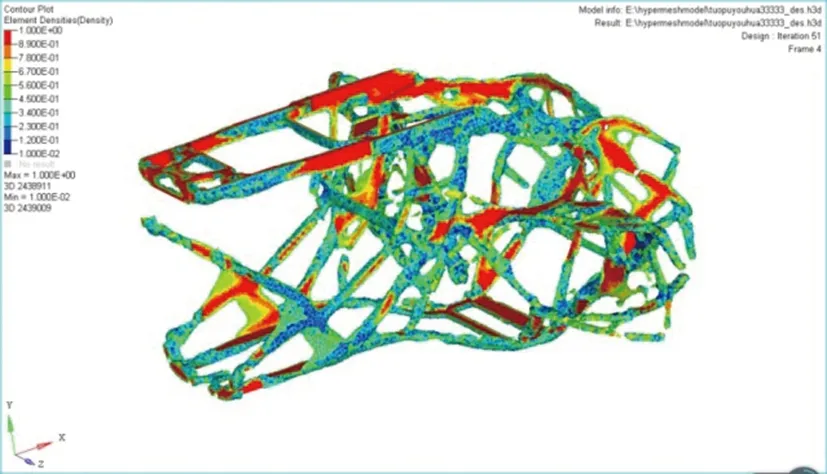

5 拓撲優化

由于存在后橋殼材料利用率不高的問題,本文采用變密度法對后橋進行拓撲優化,并根據優化結果對后橋殼結構進行改進,以實現輕量化的目的。

以結構應變能最小為目標函數,約束條件為:對稱約束、體積比約束,體積比上限為0.3、最小成員尺寸為15 mm、最大應力約束為155 MPa、最大位移約束為2.89 mm。分析結果如圖12所示,橋殼體為優化區間,圖中紅色代表相對密度為1,藍色代表相對密度為0。

圖12 拓撲優化結果Fig.12 The result of topology optimization

本文根據拓撲優化結果對拖拉機后橋殼藍色部位進行減薄,應力較大的紅色部位設置加強筋,具體措施如下:

1)對后橋殼體整體壁厚進行減薄,同時結合拓撲優化結果,在后橋殼前部應力較大的部位設置X型加強筋,如圖13所示。

圖13 改進后后橋殼結構Fig. 13 Improved structure of the rear axle housing

2)對半軸套的壁厚進行減薄,同時在半軸套應力集中的部位設置過渡圓角,減少應力集中。

3)減薄后橋殼非工作面厚度。

根據上述的優化方案對后橋進行優化,改進后的后橋殼體質量從原來的191.4 kg減至167.4 kg,減輕了12.33%,半軸套由原來的63.3 kg減至56.78 kg,減輕了10.3%。

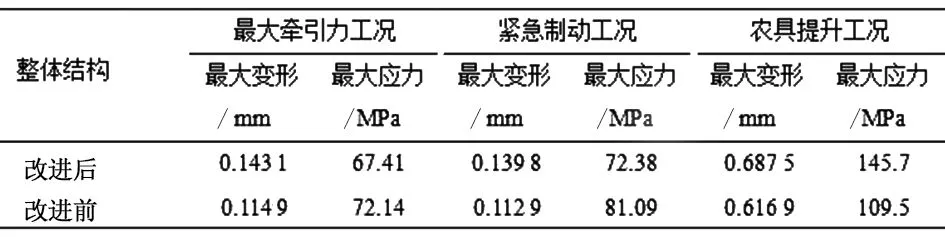

后橋殼經過結構改進后需要重新進行最大牽引力工況、緊急制動工況、農具提升工況3種工況下的靜力學分析,以驗證后橋的強度和剛度是否滿足要求,具體分析結果見表3。從表3可以看出,改進后的結構最大變形和最大應力有所增加,但仍滿足強度和剛度的要求。

表3 結構優化前后3種工況仿真結果對比

Tab.3 Comparison of simulation results between the before and after optimization under the three typcal conditions

6 結束語

對某大馬力拖拉機進行了模態分析、模態試驗、靜力學分析及結構優化。通過模態分析,得到后橋殼的前10階模態的固有頻率,其固有頻率值均遠遠大于外在激勵引起的頻率值,因此后橋殼不會發生共振。通過模態試驗驗證了限元模型的正確性以及有限元分析結果的準確性。通過對后橋殼進行靜力學分析,校核了其強度與剛度并對后橋殼進行了結構優化,在保證了后橋強度和剛度的前提下,后橋殼體質量從原來的191.4 kg減至167.4 kg,減輕了12.33%,半軸套由原來的63.3 kg減至56.78 kg,減輕了10.3%,實現了對后橋殼的輕量化。