預爆震管工作特性實驗研究

劉道坤,周勝兵,劉鄉蕓,馬 虎

(1.上海航天動力技術研究所, 上海 201109; 2.南京理工大學 機械工程學院, 南京 210094 )

旋轉爆震發動機是一種基于爆震燃燒形式的新概念發動機[1-2]。這類發動機不僅具有爆震燃燒所具有的優勢,如熱循環效率高和能量釋放率高等,還具有結構緊湊、工作頻率高、產生的推力穩定、可實現推力矢量調節等優點[3]。相對于脈沖爆震發動機,只需單次點火即可連續工作并產生穩定的推力。因此具有非常廣闊的應用前景[4-5]。

如何在最短時間和距離內形成穩定自持傳播的爆震波,對縮短發動機有效長度、延長發動機工作時間等方面具有重要的意義,也是目前旋轉爆震發動機研究領域的熱門之一。應用于旋轉爆震發動機上的起爆方式較多[6-7],其中預爆震管起爆以具有能量釋大、效率高等優點被廣泛的應用于旋轉爆震發動機領域。在實際工程應用中,國防科技大學、西北工業大學以及南京理工大學,美國空軍實驗室等諸家國內外單位在預爆震起爆旋轉爆震發動機等應用方面做過很多工作[8-18]。但是以上研究都沒有對預爆震管的工作特性以及影響管內爆震波形成與發展的影響因素進行探索。

本文將以動態填充燃料和氧化劑的實驗方法探索預爆震管的工作特性,并詳細分析不同阻塞比、不同管徑和不同當量比工況下,預爆震管內爆震波的形成以及發展過程。以期為進一步研究旋轉爆震發動機的相關特性提供參考。

1 實驗系統介紹

本文所用實驗系統工作示意圖如圖1所示。該實驗系統主要由預爆震管、燃料供給系統、氧化劑供給系統、點火系統、數據采集系統、控制系統等組成。

圖1 實驗系統工作示意圖

實驗系統采用氫氣為燃料,氧氣為氧化劑,實驗過程中分別通過工質供給系統注入預爆震管中。為了更加接近預爆震管實際工作工況,所述實驗均采用動態氣體填充模式,即在實驗開始點火階段前,控制系統預先開啟燃料與氧化劑供給系統閥門,使預爆震管內預先填充燃料與氧化劑預混氣體,同時保證爆震管右端平滑開口,降低出口爆震波反射。預爆震管頭部布置一支點火能量為50 mJ火花塞用于點火起爆。預爆震管尾部出口附近布置兩支PCB高頻壓力傳感器,其靈敏度0.725 mV/kPa,諧振頻率大于550 kHz,感應端面承受最大瞬時溫度1 650 ℃。在本實驗中所有壓力傳感器信號均使用NI公司的USB-6366高頻數據采集模塊(DAQ)進行數據采集,NI高頻數據采集系統具有領先的USB總線技術且同步8通道模擬信號輸入,最大單通道采樣頻率為2 M/S,具有16位ADC分辨率。本文所用預爆震管長度為500 mm,兩支壓力傳感器安裝座1和2之間相距100 mm,其中傳感器2距離預爆震管出口50 mm,且壓力傳感器采用平齊安裝模式,使得爆震波能平滑的掃過傳感器感應端面,盡量減小了傳感器對爆震波面的干擾,且合理設置兩次實驗間隔,降低壁面溫度升高帶來的熱沖擊對傳感器工作性能的影響,充分發揮了高頻測壓系統的高頻特性。

2 實驗過程與分析

2.1 阻塞比對預爆震管工作特性的影響

為了研究阻塞比對預爆震管工作特性的影響,本節采用內徑為12 mm,管長為500 mm的預爆震管進行實驗研究,且設置上游燃料與氧化劑質量流率恒定。預爆震管阻塞比示意圖如圖2所示,其中阻塞比Br定義為Shchelkin螺旋截面阻塞面積與預爆震管面積的比值,其計算方式依據式(1);

(1)

其中R3表示預爆震管外壁面半徑,R2表示預爆震管內壁面半徑,R1為擾流彈簧螺旋內徑。

圖2 擾流螺旋阻塞比示意圖

本文所述實驗過程中均選擇相同材質和節距的Shchelkin螺旋結構作為擾流裝置,且Shchelkin螺旋均采用頂端安裝方式進行填塞,其安裝位置示意圖如圖3。

圖3 Shchelkin擾流螺旋安裝示意圖

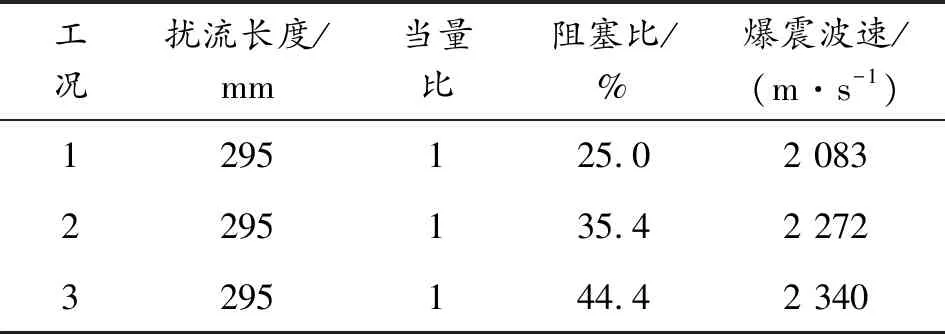

表1所示為本次試驗過程中3組不同阻塞比工況下實驗參數與計算結果。

表1 不同阻塞比條件下的實驗工況參數與計算結果

圖4~圖6顯示了3組工況下所測爆震管出口壓力曲線圖。可以看出:工況1條件下,最大壓力峰值為1.5 MPa,計算管內爆震波傳播速度為2 083 m/s,爆震波最大壓力峰值和傳播速度較工況2和工況3條件下低。從圖4所示壓力曲線可以看出,點火成功后壓力傳感器1所測壓力峰值為1.0 MPa,壓力傳感器2所測的壓力峰值為1.5 MPa,說明該工況下預爆震管內爆震波在傳播過程中存在發展階段,其強度不斷得到加強,當繼續增大阻塞比為35.4%時,管內爆震波最大壓力值與傳播速度也隨之增大,該工況下爆震波傳播過程與工況1傳播模態類似,爆震波也存在一個逐漸強化的過程,計算爆震波傳播速度與最大壓力峰值為2 272 m/s和1.8 MPa,較工況1分別提高9%與20%。當再次增加阻塞比為44%時,在點火成功過后,預爆震管內能一次快速誘導形成爆震波,不存在爆震波強化發展過程,沿程壓力不斷上升,壓力傳感器所測爆震波局部壓力峰值達到2.5 MPa,計算傳播速度為2 340 m/s。實驗表明:在本文所述工況下,在預爆震管內布置合適的擾流裝置可以有效提高管內爆震波傳播速度和強度,且爆震波壓力和傳播速度與管內擾流裝置阻塞比成正比,主要因為點火成功后預爆震管內擾流裝置增加了管內流場的壓力脈動和湍流燃燒強度,在一定程度上激發了爆震波的傳播和發展;同時本次試驗工況下,采用動態填充方式進行燃料與氧化劑裝填后,流動的工質會在一定范圍內強化燃燒火焰的湍流度,促進了爆震波的傳播與發展。從上述計算結果可以看出,相比理論氫氧CJ爆震速度2 835 m/s而言,動態填充模式下因試驗所用預爆震管一段開口,預爆震管內的氫氧預混工質在沿出口方向有宏觀運動速度,導致預混工質在一定程度上有所損失,因此本試驗工況下爆震波傳播速度存在一定虧損。

圖4 Br=25%工況下壓力曲線

圖5 Br=35.4%工況下壓力曲線

圖6 Br=44.4%工況下壓力曲線

2.2 管徑對預爆震管實驗特性的影響

為研究預爆震管管徑對其工作特性的影響,本節試驗分別采用內徑為6 mm、12 mm和22 mm的3種預爆震管進行實驗研究。本次試驗工況下不安裝擾流裝置,且設置上游燃料與氧化劑質量流率恒定,其他參數均與2.1節實驗工況保持相同,具體工況參數與計算結果如表2所示。

表2 不同管徑條件下實驗工況參數與計算結果

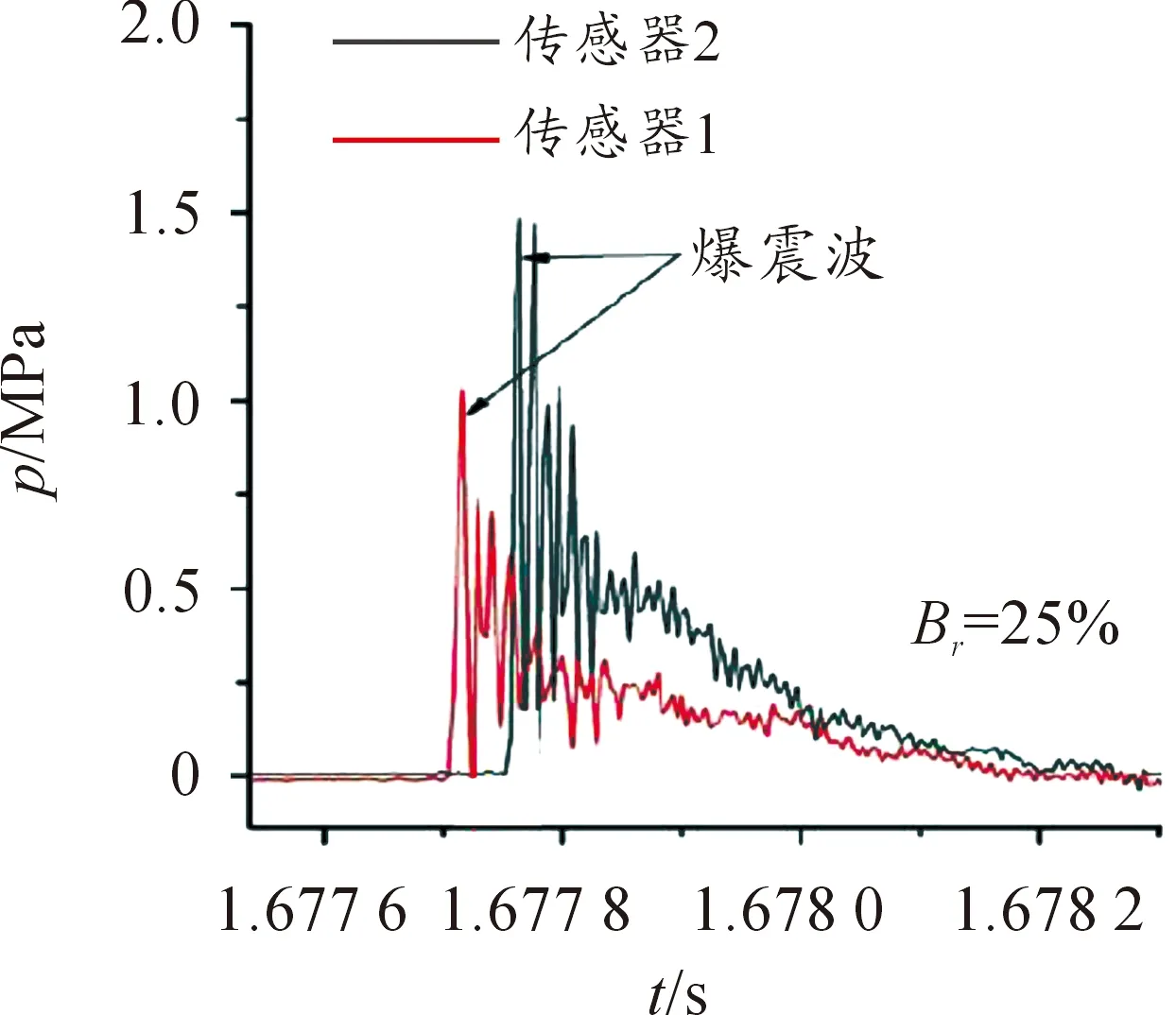

圖7~圖9為3種不同工況下所測預爆震管內壓力曲線圖,從曲線圖及表2計算結果中可以看出:不同管徑工況下預爆震管內計算爆震波傳播速度及局部最大壓力峰值與管徑成正比,保持其他參數不變,當預爆震管管徑達到22 mm時,爆震波的壓力峰值達到2.3 MPa,計算爆震波傳播速度為2 571 m/s,且該工況下管內爆震波傳播過程中同樣存在逐漸強化的過程。同種工況下當預爆震管管徑為12 mm時,爆震波壓力峰值為1.5 MPa,計算傳播速度為1 923 m/s,該工況下的爆震波壓力和計算傳播速度較工況3分別下降了34%和25%。

圖7 管徑22 mm工況下壓力曲線

圖8 管徑12 mm工況下壓力曲線

圖9所示為工況1條件下管內爆震波壓力曲線圖,該工況下爆震波計算傳播速度為1 760 m/s,爆震波壓力峰值為1.4 MPa,且該工況下爆震波壓力和計算傳播速度較工況3分別下降了39%和31%。從上述試驗結果可以得出:預爆震管的管徑越大,爆震波傳播過程中,其壓力越高,計算傳播速度越大,同時小管徑預爆震管也能一次性誘導形成爆震波,主要是該工況下使用氫-氧預混氣體,其工質活性較高,能在短時間內快速形成爆震波,但是,較小管徑工況下,壁面反射激波聚焦以及邊界層的相互作用對爆震管內爆震波的傳播與發展有一定的阻滯作用,加上工質動態填充模式使得該工況下計算爆震波傳播速度以及強度較小且衰減較快,爆震波在該工況下難以自持傳播。

圖9 管徑6 mm工況下壓力曲線

2.3 當量比對預爆震管工作特性的影響

為驗證推進劑工質當量比(當量比∶工質完全燃燒的所需燃料量與氧化劑量之比)對預爆震管工作特性的影響,本節實驗采用內徑為12 mm爆震管進行研究,其他參數保持不變,且不安裝擾流裝置,實驗過程中保持預爆震管右段開口以及上游氫氣與氧氣供氣源壓力恒定,通過調節實驗系統中的時序控制單元以及氫氣與氧氣兩支輸氣管路中控制閥門而獲得不同工況下工質流量,表3給出本次實驗工況參數與計算結果。

表3 不同當量比條件下的實驗工況參數與計算結果

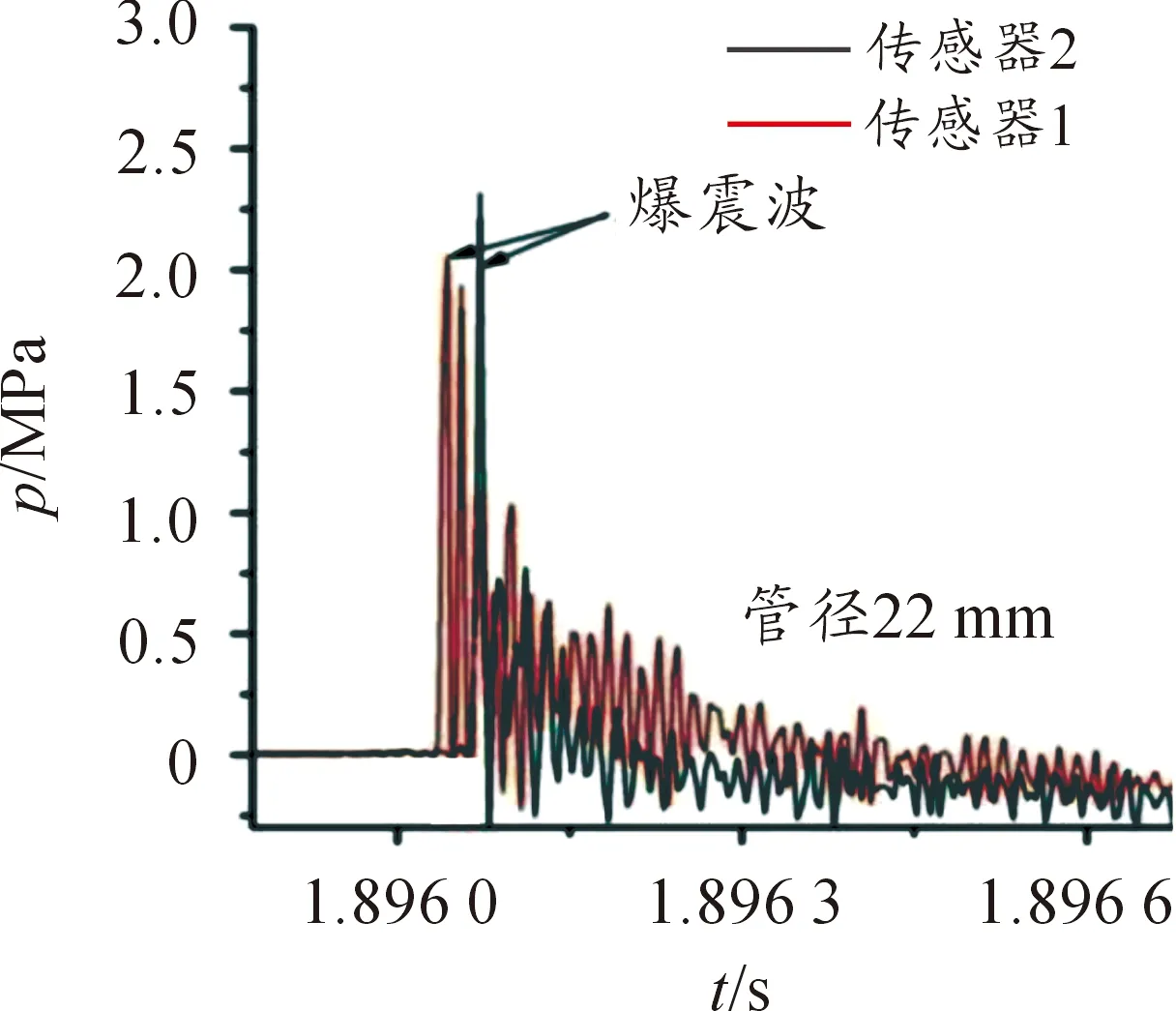

圖10~圖12顯示了3組工況下傳感器所測到管內爆震波瞬時壓力曲線圖,可以看出,當量比為0.8時,兩支壓力傳感器所測爆震波壓力相當,即管內爆震波在傳播過程中沿程不存在明顯的壓力躍升階段,且爆震波壓力衰減較快,其主要是因為在較低當量比工況下,預混工質的活性較低,從而延長了爆燃轉捩為爆震的時間,此外,當工質采用動態填充時,由于燃料與氧化劑工質爆震管內預混氣體的宏觀流速也會導致推進劑活性降低,管內存在一定的能量和總壓損失,因此對爆震波的傳播和發展產生一定的影響。

圖10 當量比0.8工況下壓力曲線

圖11 當量比1.0工況下壓力曲線

圖12 當量比1.4工況下壓力曲線

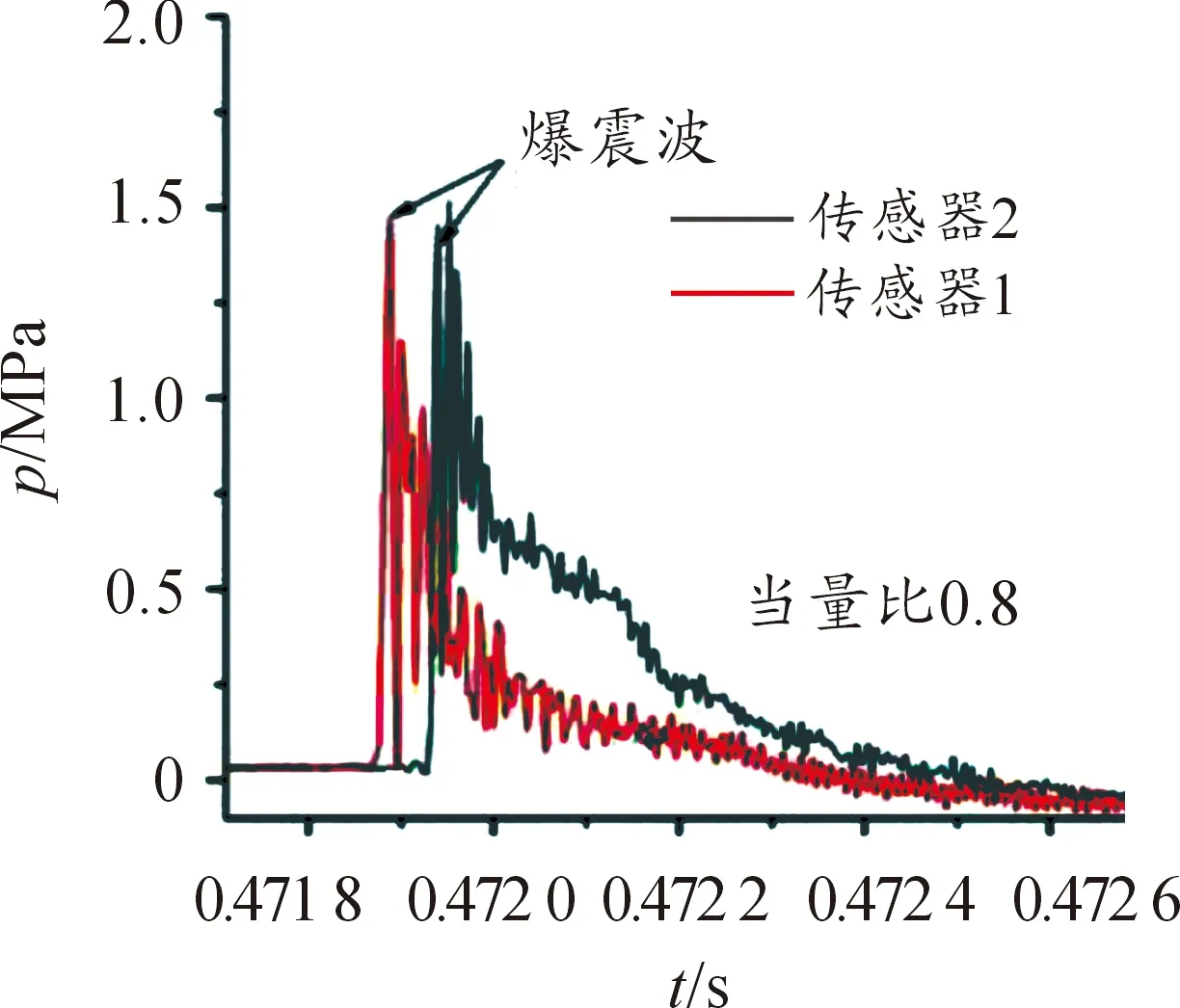

將當量比提高為1.0時,從圖11中可以看出:第一支壓力傳感器所測爆震波壓力為1.0 MPa,第二支壓力傳感器所測爆震波傳播壓力峰值達到1.7 MPa,計算傳播速度為1 923 m/s,說明在管內爆震波傳播過程中存在一個快速發展的階段。繼續提高燃料與氧化劑的當量比,其壓力曲線圖如圖12所示,即在工況3條件下,計算管內爆震波波速達到2 380 m/s,壓力達到2.06 MPa,且該工況下,管內能一次誘導形成爆震波,實驗表明:當量比為1.4時,在相同條件下氫氣的質量流率變大,工質的活性較高,富燃條件下在一定程度上提高了混合物的反應強度和能量釋放率,使得管內的化學反應更加劇烈,反應更加充分,因此,在一定程度上促進了爆震波形成與發展。

3 結論

1) 本文所述實驗工況下,一定的阻塞比范圍內,計算爆震波速和壓力與阻塞比成正比,即恰當阻塞比有利于誘導爆震波的形成與發展。

2) 本文所述實驗工況下,一定的管徑范圍內,計算爆震波速和壓力與管徑成正比,當預爆震管管徑為22 mm時,預爆震管出口壓力達到2.3 MPa,傳播速度為2 571 m/s。

3) 本文所述實驗工況下,增加混合物當量比,有利于提高反應工質的活性而快速誘導爆震波的形成,在當量比為1.4時,爆震波的傳播速度為2 380 m/s,壓力達到2.06 MPa。