豬皮、豬瘦肉和豬脂肪厭氧消化產氣潛力的實驗研究

張 旭, 尹 芳, 王昌梅, 趙興玲, 吳 凱, 柳 靜, 楊 紅, 張無敵, 劉士清

(云南師范大學, 云南 昆明 650500)

近年來,隨著我國畜牧業從傳統化到工業化再到生態化的轉型升級的步伐逐漸加快,現代化、規模化生產逐漸成為主導,但是隨之而來的病死畜禽的處理問題已成為生態農業發展中的首要難題。資料表明,我國每年各類疾病引起的豬死亡率為8%~12%,牛死亡率2%~5%,羊死亡率為7%~9%,家禽死亡率為12%~20%,其它家畜死亡率在2%以上[1]。以生豬為例,2017年我國的生豬存欄量約為3.5億頭,產量將近2700萬噸,這些數據表明,每年有上百萬噸的病死豬需要妥善處理,否則將會對環境造成巨大的污染和破壞。

病死畜禽的無害化處理,指通過物理、化學等方法處理病死及病害動物和相關動物產品,消滅其所攜帶的病原體,消除其危害的過程。當前常用的方法有掩埋、焚燒、高溫化制和化尸池發酵這4種方法,但是這些方法在需要對大規模的病死畜禽處理時,會遇到成本過高、病原菌二次污染、能源浪費等問題。因此,尋求一種環保經濟并且實現資源高效回收利用的方法顯得愈加的重要。從袁萬哲[2]和成瀟偉[3]等學者的研究中可以看出,利用厭氧消化可以作為處理病死豬的一種方法。

國內外有很多學者都做過厭氧消化處理病死豬的實驗研究,但是系統研究豬肉在厭氧條件下的能源轉化效率的工作目前為止還沒有人做過相關報道。所以,本文通過試驗研究了豬皮、瘦肉以及脂肪3個不同部位在中溫條件下產氣潛力,以期為后續的研究提供理論基礎。

1 材料與方法

1.1 發酵原料

試驗用豬肉于2017年4月購買于吳家營菜市場,經測定,豬皮、豬瘦肉、豬脂肪TS(總固體含量)分別為89.5%,36.7%,41.2%, VS(揮發性固體含量)分別為98.2%,93.1%,97.9%,pH值為6.7。所用接種物取自實驗室,是以豬糞為原料富集而成的活性污泥,經測定,接種物TS為11.8%, VS為68.86%,pH值為7.3。

1.2 實驗裝置

發酵實驗采用的裝置為實驗室自制,由發酵瓶、集氣瓶、體積計量瓶(為相同型號500 mL自帶刻度塑料瓶)以及溫控系統四部分組成。發酵瓶、集氣瓶、體積計量瓶通過快擰接頭瓶蓋二氧化碳發生器和乳膠管連接,中溫發酵溫控系統由加熱棒(XL-999型)、水泵(AP-1400型)、溫控儀(C3W-221智能數顯溫控儀)三部分組成。

1.3 方法

1.3.1 實驗方法

將新鮮原料用絞肉機粉碎(方便與接種物充分混合),設置實驗組和對照組,每組設置3個平行,料液配比如表1。發酵方式采用全混合批量式發酵,在發酵溫度為30℃。

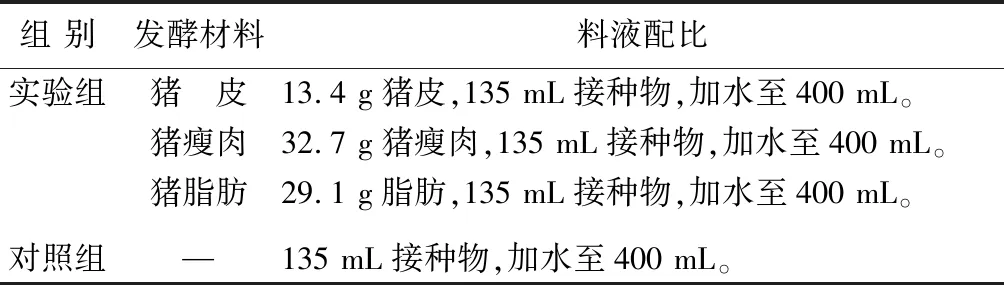

表1 料液的配比

1.3.2 測試項目及方法

試驗需測定原料、接種物,發酵前后混合料液的總固體含量(TS),揮發性固體含量(VS),pH值、產氣量和氣體甲烷含量5個項目。

(1)TS和VS采用常規分析法[4-5]進行測定。

TS測定:將待測樣在105℃±5℃的電熱恒溫干燥箱(202型)中烘至恒重進行計算:

式中:W0表示樣品鮮重,g;W1表示樣品烘至恒重后的重量,g。

VS測定:將待測樣在550℃±20℃箱型電阻爐(SX2-2,5-12型)中灼燒至恒重進行計算;

式中:W1表示樣品烘至恒重后的重量,g;W2表示灼燒后剩余灰分重量,g。

(2)pH值測定:使用范圍為6.4~8.0的精密pH試紙分別測定原料、接種物以及發酵前后混合料液的pH值。

(3)產氣量測定:采用排水集氣法測定,每天定時記錄各實驗組的產氣量,取實驗組3個平行組的平均值去除對照組產氣量平均值為當日原料產氣量。

(4)甲烷含量測定:每10天使用氣相色譜儀(GC-6890A)精確測定氣體中甲烷的含量。

2 結果與分析

2.1 產氣情況分析

2.1.1 豬皮產氣情況分析

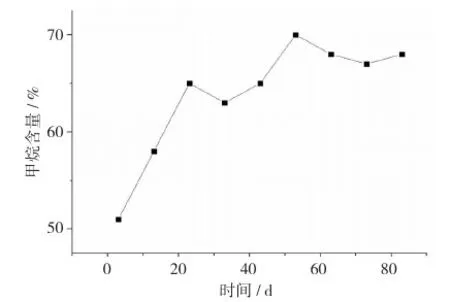

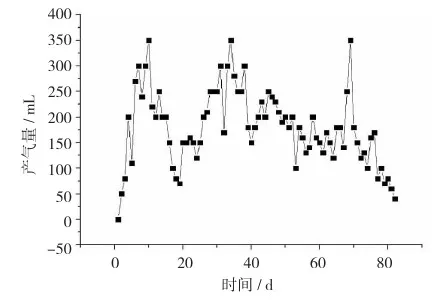

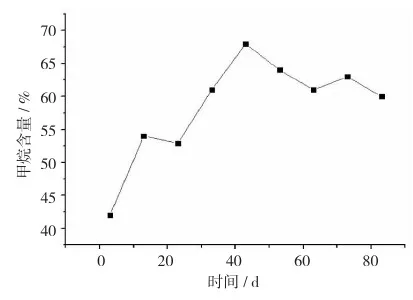

反應啟動后,每24 h記錄1次當日凈產氣量,每10 d精確測定1次甲烷含量,由此得出產氣量、甲烷含量與發酵時間的規律,如圖1和圖2所示。

圖1 產氣量隨發酵時間的變化曲線

圖2 甲烷含量隨發酵時間的變化曲線

整個發酵周期持續76 d,總產氣13660 mL。由圖1和圖2可以看出,前2天日產氣量逐漸升高,在第3天日產氣量突然出現一個高峰,為650 mL,但是當日的甲烷含量只有51%,產氣量徒增可能與接種物中的有機質有關,在這之后日產氣量逐漸降低,也說明這個問題,當第9天時達到一個谷值。第10天到第35天為平穩期,這一時期大分子有機物水解,微生物也在不斷地富集馴化,由圖1可以看出這一時期日產氣量均不高,但是隨著時間推移,無論是日產氣量還是甲烷含量都在緩慢地提升。從第38天開始產氣周期迎來第2個高峰,這一高峰一直持續到第60天,這一時期的產氣量占總產氣量的53%,平均甲烷含量高達68%。第60天以后逐漸進入產氣末期,第76天以后基本停止產氣(最后一次測甲烷含量是第83天統一操作,所以甲烷含量變化圖為83天)。

2.1.2 豬瘦肉產氣情況分析

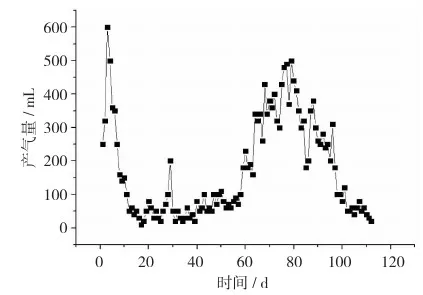

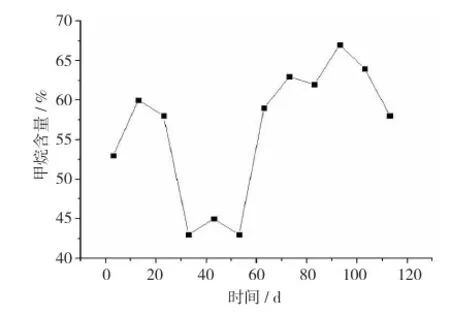

反應啟動后,每24 h記錄1次當日凈產氣量,每10 d精確測定1次甲烷含量,由此得出產氣量、甲烷含量與發酵時間的規律,如圖3和圖4所示。

圖3 產氣量隨發酵時間的變化曲線

圖4 甲烷含量隨發酵時間的變化曲線

整個發酵周期為113 d,總產氣量為18850 mL。由圖3和圖4可以看出,在第3天豬瘦肉和豬皮出現了相同的產氣高峰,日最高產氣量為600 mL,甲烷含量為55%,隨后產氣量開始下滑至低谷期,相對于豬皮,瘦肉的低谷期更長,一直持續到第60天,從圖4可以看出,在第23到第53天期間,甲烷含量低至45%以下(期間產生的沼氣可點燃但不能持續燃燒),也就是說豬瘦肉相比于豬皮水解期更長,前期產物無法被微生物利用。從第61天開始,產氣開始恢復,逐漸進入高峰期,整個高峰期持續35 d,期間產氣量占總產氣量的60%,平均甲烷含量為65%。第95天進入產氣末期,在第113天時結束產氣。

2.1.3 豬脂肪產氣情況分析

反應啟動后,每24 h記錄一次當日凈產氣量,每10 d精確測定一次甲烷含量,由此得出產氣量、甲烷含量與發酵時間的規律,如圖5和圖6所示。

圖5 產氣量隨發酵時間的變化曲線

圖6 甲烷含量隨發酵時間的變化曲線

整個發酵周期為83 d,總產氣量為14780 mL。由圖5可以看出,在前3天,脂肪的產氣曲線并沒有像皮和肉一樣出現一個明顯的高峰,但有明顯的起落,且甲烷含量只有42%,可以判定是接種物的影響。但是從前20天的總體趨勢來看,第5天到第16天是一個明顯的峰值周期,期間總產氣2680 mL,占總產氣量的18%。隨后進入一個10 d的低谷期,從第30天開始,產氣逐漸恢復穩定,且一直持續50 d直到產氣結束。整個產氣高峰期的平均甲烷含量為63%。

2.1.4 產氣情況綜合分析

通過圖1~圖6的產氣情況分析中不難看出,豬皮和豬瘦肉中蛋白含量比較高,所以整個產氣周期的前半部分均為水解期,且持續時間較長。不過豬皮中蛋白以膠原蛋白為主,而瘦肉中含有很多的纖維蛋白相對更難以水解,所以豬皮無論是水解周期還是整個產氣周期都明顯短于豬瘦肉的發酵,當然產氣量也更低。而脂肪的產氣周期沒有明顯的水解周期,可以迅速被微生物分解產生沼氣。扣除三者的產氣低谷期,豬皮的產氣高峰共45 d,產氣量約占總產氣量的65%,瘦肉的產氣高峰共45 d,產氣量約占總產氣量的70%,脂肪的產氣高峰共55 d,產氣量約占總產氣量的80%,且產氣低谷期主要集中在前期,由此可以看出,若可以通過一些方法有效減少豬肉前期的水解時間,將大大提升豬肉的能源轉化效率,縮短其產氣周期。這將是后續實驗需要解決的問題。

2.2 TS,VS,pH值的統計分析

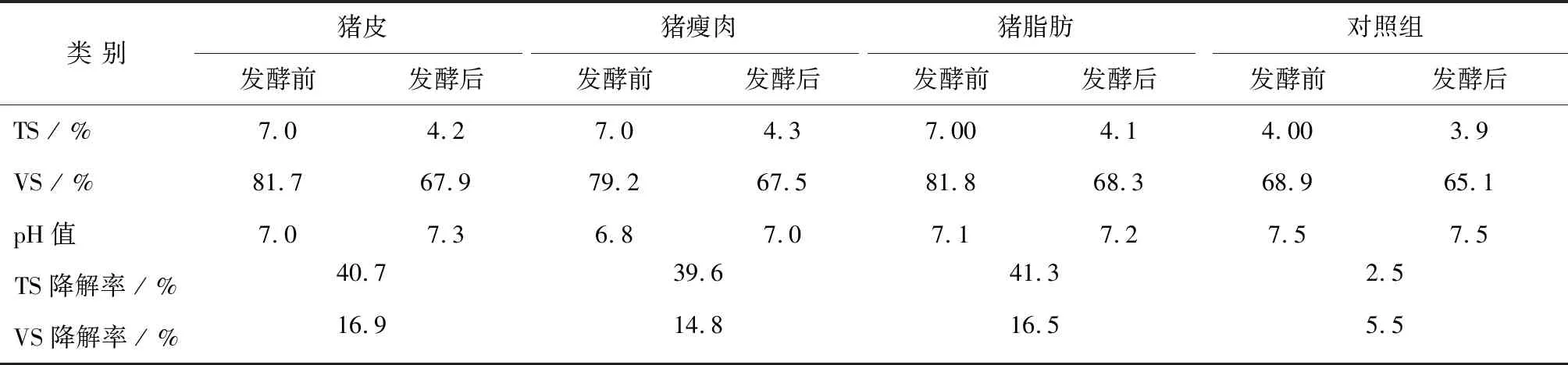

對發酵前后混合料液的TS,VS及pH值進行測定結果如表2所示。

表2 發酵料液前后的TS和VS變化 (%)

從表2可以看出,反應前后實驗組、對照組的TS,VS都有一定程度的降低,皮、肉、脂的TS分別降低了40.7%,39.6%和41.3%;VS分別降低了16.9%,14.8%和16.5%。對于對照組,其TS,VS的變化量很小,這一結果說明在沼氣發酵過程中,豬肉在整個產氣周期被微生物充分分解利用,轉化為沼氣。

2.3 產氣潛力分析

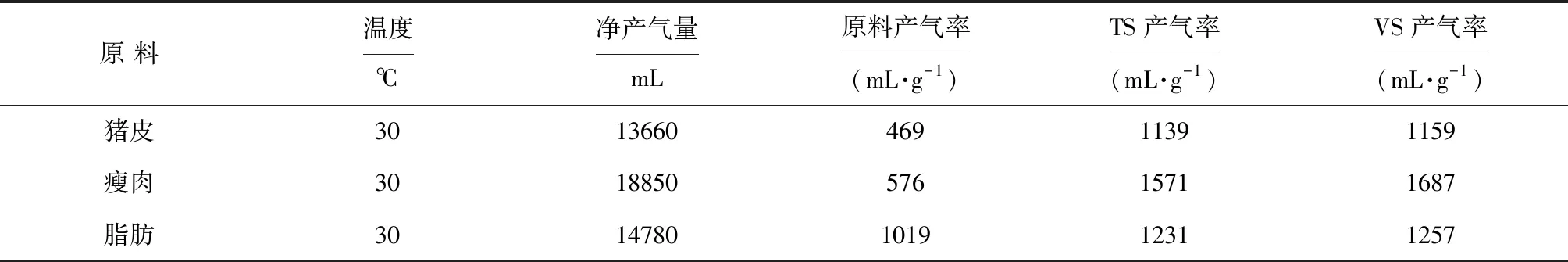

豬肉各部位原料產氣潛力,如表3所示。

表3 豬皮、瘦肉、脂肪沼氣發酵潛力

由表3結果顯示,在30℃條件下,豬皮、瘦肉和脂肪的TS產氣潛力分別為1139 mL·g-1TS,1571 mL·g-1TS和1231 mL·g-1TS,VS產氣潛力分別為1159 mL·g-1VS,1687 mL·g-1VS和1257 mL·g-1VS,由于豬肉的有機質比重非常高,所以TS,VS產氣潛力數值相差并不大。從結果不難看出,厭氧工藝處理豬肉可以說是一種非常高效的能源轉化途徑。

2.4 不同發酵原料的產氣潛力分析

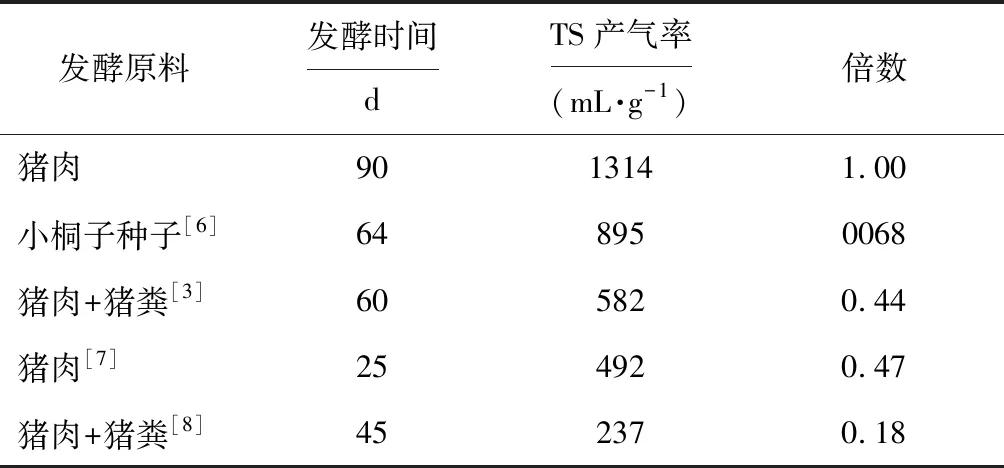

30℃條件下,對比其他類似材料的厭氧TS產氣潛力,綜合比較豬肉的產氣潛力(TS產氣率取3者平均值1314 mL·g-1,時間取平均時長90 d),結果如表4所示。

由表4可以看出,小桐子的種子[6]作為一種高油脂含量的原材料被廣泛研究,但是其TS產氣率只有豬肉的2/3。魏東輝[7]曾探究接種量不同對豬肉產氣潛力的影響,但是其反應時間只用了25 d,而成瀟偉[3]和田海林[8]的實驗分別從批量式和工程應用(CSTR)探究了豬肉和豬糞混合對產氣的影響,但是從TS產氣率角度來看,轉化效率只有47%和18%,還遠遠未達到理想的目標,所以,如何通過一些方式來提升以豬肉為原料的厭氧消化轉化沼氣的效率同樣是需要解決的難題。

表4 各種原料的產氣潛力

3 結論

(1)以豬皮、豬瘦肉和豬脂肪為原料,實驗溫度為30℃,采用批量式發酵工藝發酵產沼氣實驗。整個實驗歷時113 d,總產氣量分別為13660 mL,18850 mL和14780 mL,產沼氣潛力分別為1139 mL·g-1TS,1571 mL·g-1TS和1231 mL·g-1TS或1159 mL·g-1VS,1687 mL·g-1VS和1257 mL·g-1VS。可以看出厭氧處理病死豬肉并實現資源化利用是可行且可觀的。

(2)當前的沼氣工程處理病死豬尚未有一個系統的工程參數標準,能源轉化效率過低,通過前端預處理縮短水解周期和尋求合理的工藝參數是提升豬肉能源轉化效率的關鍵點,也是后續試驗的突破點。