混合動力電動汽車動力學模型仿真

鄭竹安,蔣偉康,呂紅明,熊 新

(1.鹽城工學院 汽車工程學院, 江蘇 鹽城 240051;2.上海交通大學 機械系統與振動國家重點實驗室,上海 200240)

在新車型的研制與開發環節中,汽車制造與試驗成本一直是汽車產業所要考慮的問題,而用軟件建模與仿真能有效地降低制造成本與縮短開發周期[1-2]。目前,混合動力汽車(hybrid electrical vehicle,HEV)的仿真分析方法主要有前向仿真和后向仿真兩種[3]。前向仿真通過模擬駕駛員的行為,調節汽車各個部件,產生所需的扭矩,沿著驅動系統傳至目標車輪,該方法主要在控制系統的設計方面應用較多;后向仿真主要通過輸入目標的車速,計算出驅動系統所需的轉速、扭矩等,在整車性能分析方面應用較多[4]。本文采用后一種方法。混合動力汽車按動力傳遞路線或動力驅動的聯結方式分為串聯式、并聯式和混聯式[5]。其中并聯式混合動力汽車的發動機和發電機都是動力總成,兩大動力總成的功率可以互相疊加輸出,也可以單獨輸出,其在能源轉換效率、行駛性能和技術復雜程度等屬于適中水平,故本文選用此動力系統聯結方式。HEV可在Simulink軟件中模擬不同的循環工況,對汽車整車性能分析比較,有利于工程師對汽車結構進行更好的優化,使整車性能更具優勢[6]。混合動力汽車動力學模型包括機械系統、控制系統和驅動系統,三大系統通過CAN總線連接并實現信號共享,使建模仿真時信息反饋及時、準確[7]。

1 機械系統模型

機械系統模型主要包括整車模型、理想的電機模型、發動機模型以及簡單的電池模型。同樣,系統的各模塊采用CAN總線連接。每個子系統模型的輸入信號、輸出信號、影響因素等均可從模型中反映出來。

1.1 發動機模型

1.1.1 發動機的選用原則

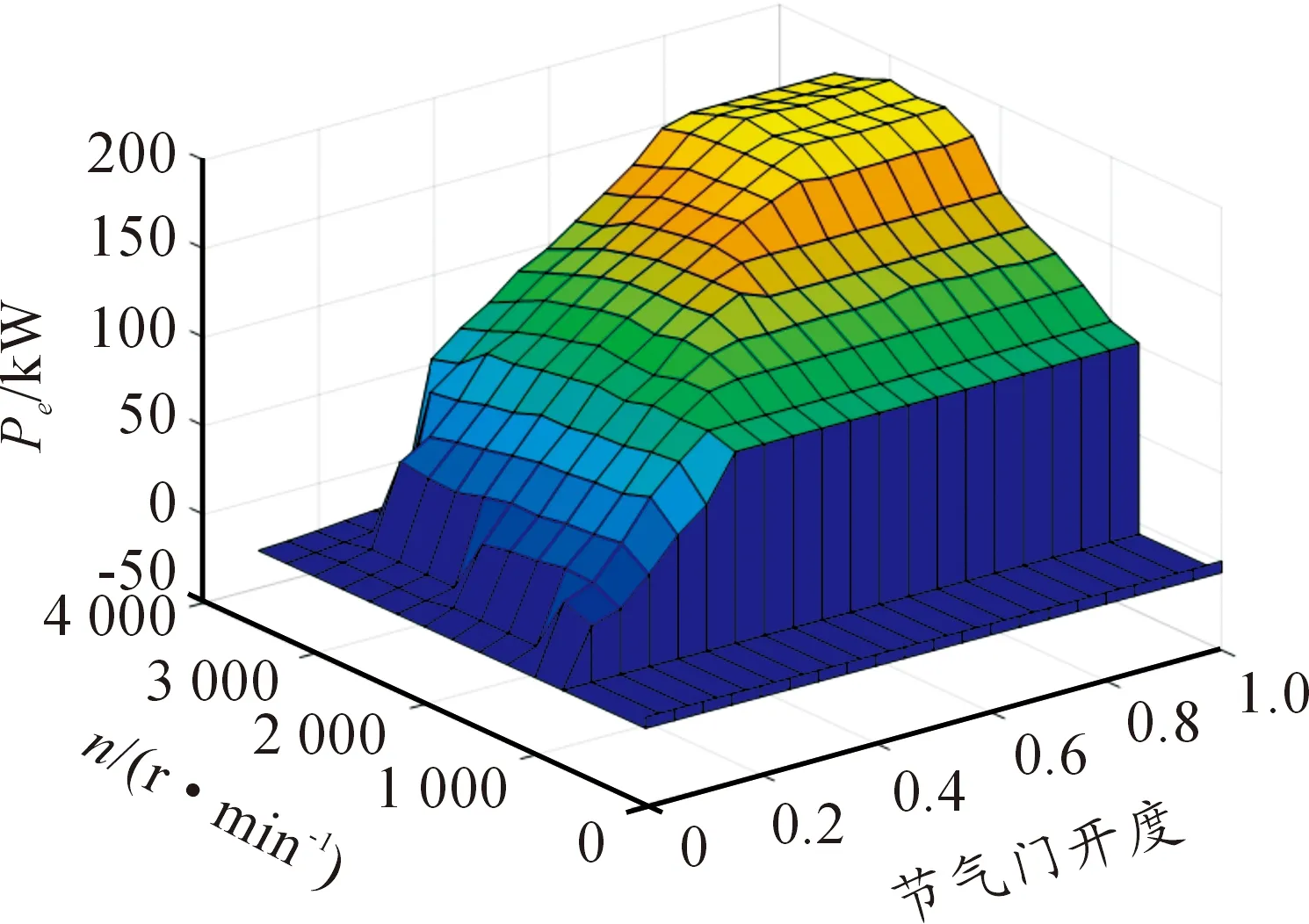

混合動力汽車省油的原因在于它的發動機可維持處在最佳工作區域,且排放性能較好[8]。采用實驗獲取發動機的實驗性能數據是常用手段,如圖1所示。目前數值建模法較為常見,雖然數值建模法的求解過程復雜,但是精度高。

圖1 發動機特性

1.1.2 發動機模型特點

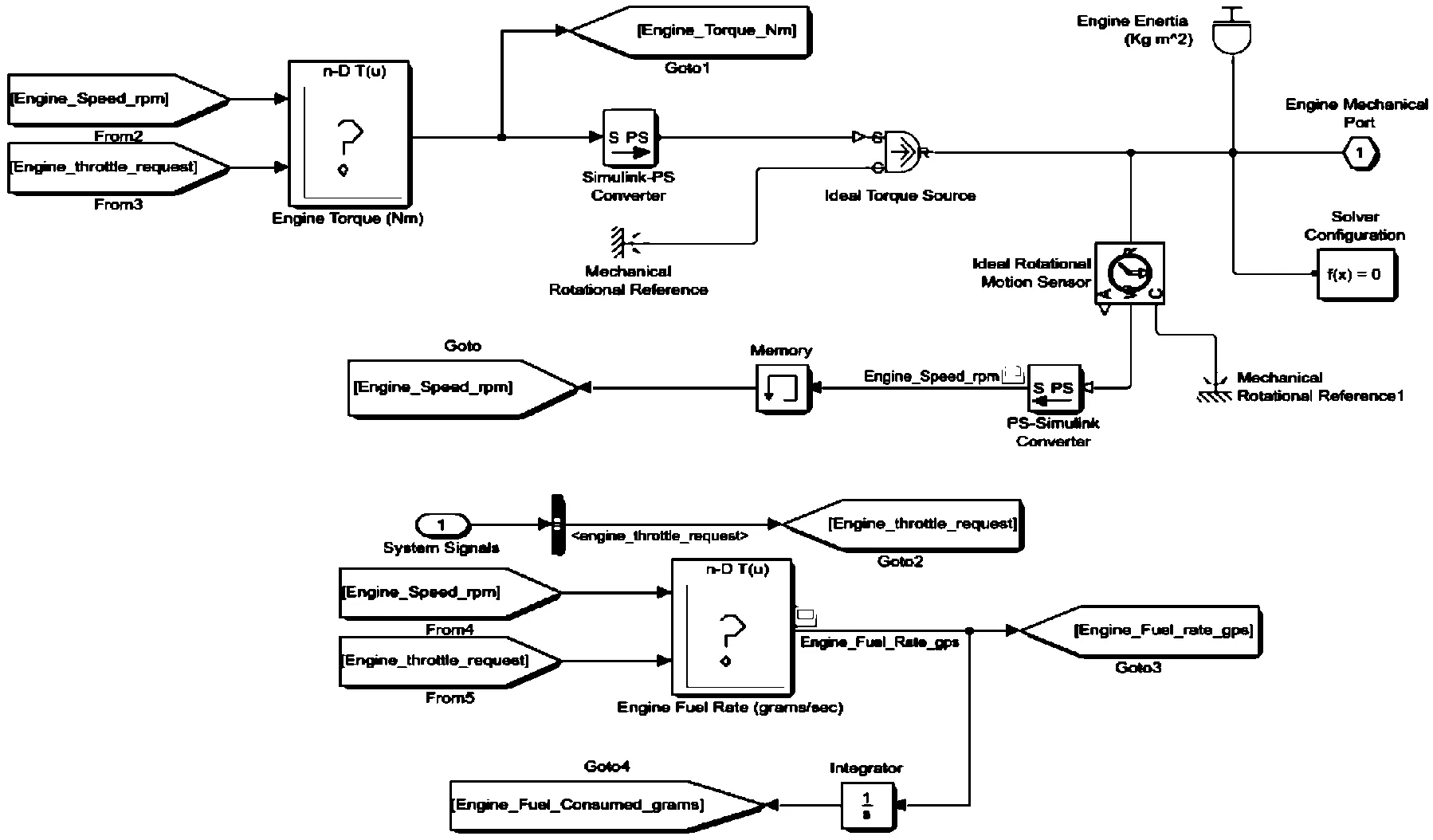

本文采用數值建模法,PS-Simulink轉換器模塊能將信號從模擬量轉換到數字量。發動機扭矩和速度放在發動機的CAN總線上,發動機扭矩將根據節氣門開度進行調節,同時控制器會向電機發送相反的扭矩請求,以使發動機能保持恒定的期望速度。當發動機轉速太大時,電機會增加反向扭矩,而當發動機轉速太小時,電機會降低反向扭矩。整個模型的輸入量為發動機轉速、節氣門開度和發動機轉矩,輸出量為燃油消耗量與燃油消耗率。燃油消耗量根據實驗數據查表計算獲得。發動機模型如圖2所示。

圖2 發動機模型

1.2 整車模型

1.2.1 建模原則

汽車在行駛過程中,當需要較大驅動力時,電機和發動機共同配合,提供足夠的力矩克服阻力。整車模型通常輸入的信號有制動踏板開度、空氣阻力和道路坡度等,輸出的信號通常有汽車車速、加速度和汽車行駛距離等。建模時應考慮汽車行駛驅動力與行駛阻力平衡(式(1)),然后考慮發動機、電機、車輪等是否與驅動系統相連接,從而精確地確定轉動慣量,使整車模型更好地符合實際情況[9]。

Ft=Fi+Ff+Fw+Fj

(1)

式中:Ft為驅動力;Fi為坡道阻力;Ff為滾動阻力;Fw為空氣阻力;Fj為加速阻力。

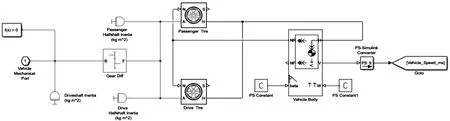

1.2.2 整車模型的特點

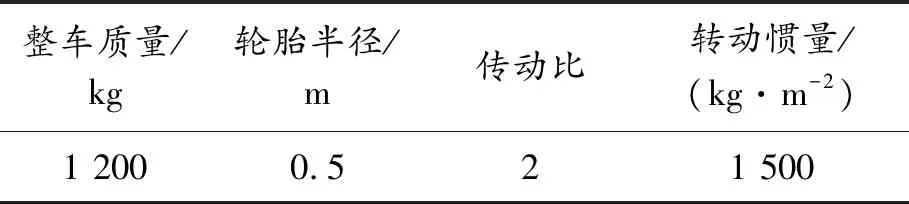

整車模型主要包括車身、魔術輪胎、齒輪箱等,接受電機MGA提供的轉矩。整車部分參數如表1所示。

表1 整車參數

整車質量/kg 輪胎半徑/m傳動比轉動慣量/(kg·m-2)1 2000.521 500

初始車速經CAN總線傳到控制系統,經控制系統的控制策略計算汽車行駛過程中的行駛阻力等來確定最終需要控制的車速。整車模型如圖3所示。

圖3 整車模型

1.3 電機模型

1.3.1 電機的選擇原則

在整個循環過程中,電機有能量轉換,電能與機械能相互轉換。當發動機轉矩不足時,電機提供輔助的轉矩;而當汽車緩慢停車或者降低車速時,電機能夠將部分動能轉化為電能,儲存在電池中,這便是混合動力汽車中的關鍵技術——再生制動[10]。

電機選擇應考慮電機的起動轉矩、調速范圍、效率和后備功率等。永磁電機轉換效率較高。其中,永磁無刷直流電動機的轉矩大,控制簡單高效;而永磁同步電動機輸出轉矩較為平穩,結構緊湊,噪聲小。本文選擇永磁無刷直流電機,考慮到永磁直流電機材料比較特殊,對溫度敏感,其輸出轉矩和轉速都會受到溫度影響,而且電機工作時會產生振動和磨損,這些都會造成能量損失,所以建模時考慮增加一個增益模塊,這個增益模塊通常小于1,使建立的模型更符合混合動力汽車實際情況。

同時,當電機處于最大功率時,需滿足循環工況峰值轉矩要求;當緊急制動時,再生制動功率需滿足制動要求。電機功率占整車所需的功率越大,燃油經濟性越好。

1.3.2 電機的各模塊的功能

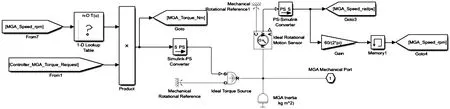

電機轉速計算和反饋模塊如圖4所示。電機期望轉矩和實際轉矩通過中間計算模塊,經控制系統反饋后得出電機轉速。

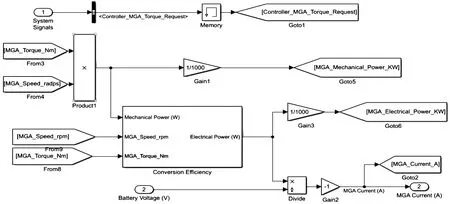

利用電機特性圖,建立電機轉換效率模型,如圖5所示。由電機的轉矩、轉速與電池電壓確定機械功率和電功率。從電池汲取的電力與電機功率和機械效率有關。電機所需的電流等于電機功率除以電池電壓。當汽車加速時,電機輔助發動機進行加速;當制動時,滿足安全的情況下,電機將動能轉化為電能并儲存在電池中。

電機特征:① 恒轉矩輸出;② 無轉速限制;③ 無需輸入電流。電機能夠給汽車模塊提供額外轉矩,模塊如圖6所示。

圖4 電機轉速計算與反饋模塊

圖5 電機效率模型

圖6 電機模型

1.4 電池模型

1.4.1 電池基本參數

電池容量通常是蓄電能力的反映。當容量越大時,汽車的蓄電量越大,汽車的續駛里程也會變大,但當電池容量過大時,整車也會變重,影響動力性及經濟性[11-12]。因此應綜合考慮電池的容量,故選為8.5 A·h。

確定電池荷電狀態(state of charge,SOC)時,應先保證安全性,既不能出現過充問題,也不要出現過放現象,所以電池SOC一般都選在中間區域。其次,為了再生制動能量多一些,選取SOC范圍時,應考慮其是否能夠滿足電機的峰值充電的要求,而且當電池SOC越大時,電池的使用壽命越短。相同的電池SOC區間,但電池充放電深度 (depth of discharge,DOD)不同時,電池的壽命也會不同。綜合考慮,本文SOC選取0.6~0.7。

確定電池電流電壓時,汽車的靜態電流需考慮。汽車上的電子設備、車載網絡等靜態電流的流逝會使蓄電池的儲存能量越來越少,最終電機無法啟動。本文電池的開路電壓設為336 V,電池的電壓由開路電壓以及內阻電壓兩部分組成,內阻電壓則由電池內阻與電池電流決定。

1.4.2 電池主要模塊功能

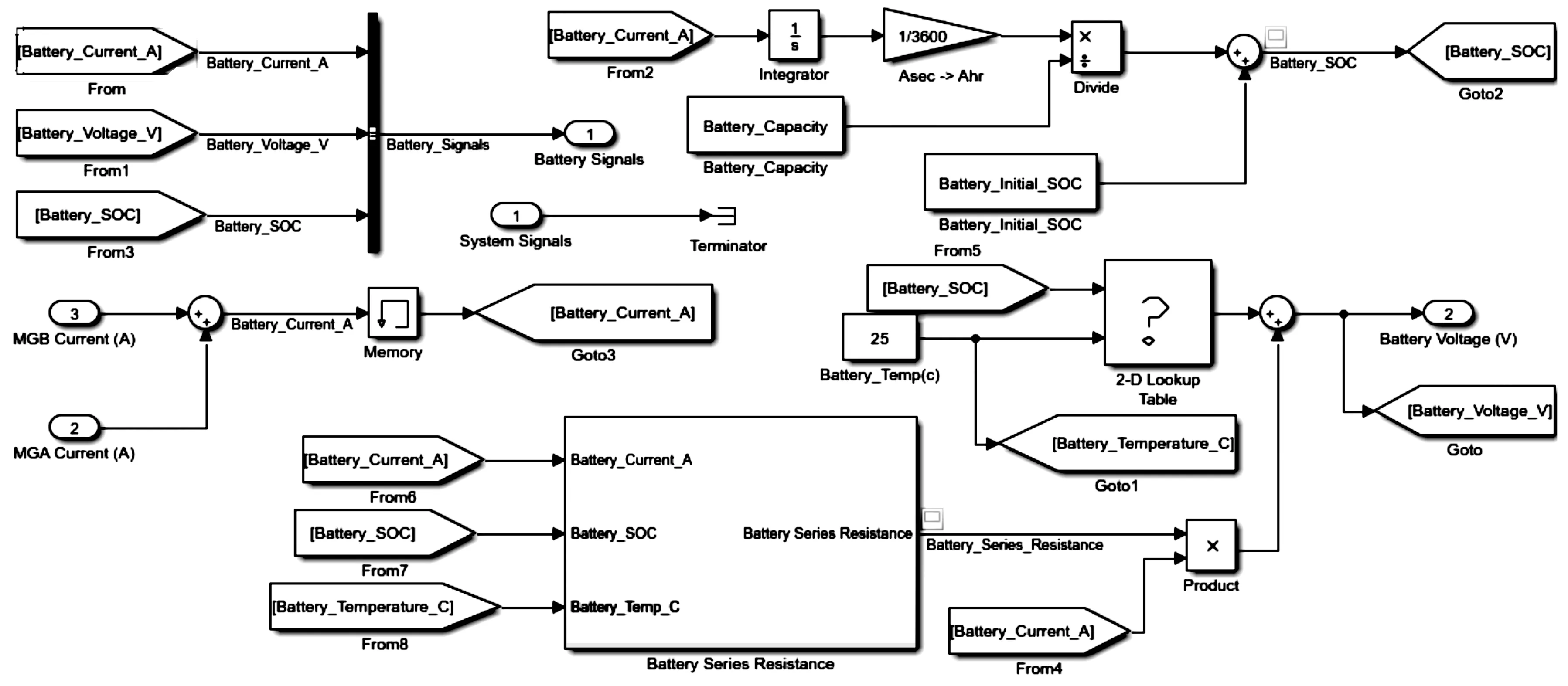

電池模型根據信號總線的要求可計算電池的 SOC值、電壓及電流等。

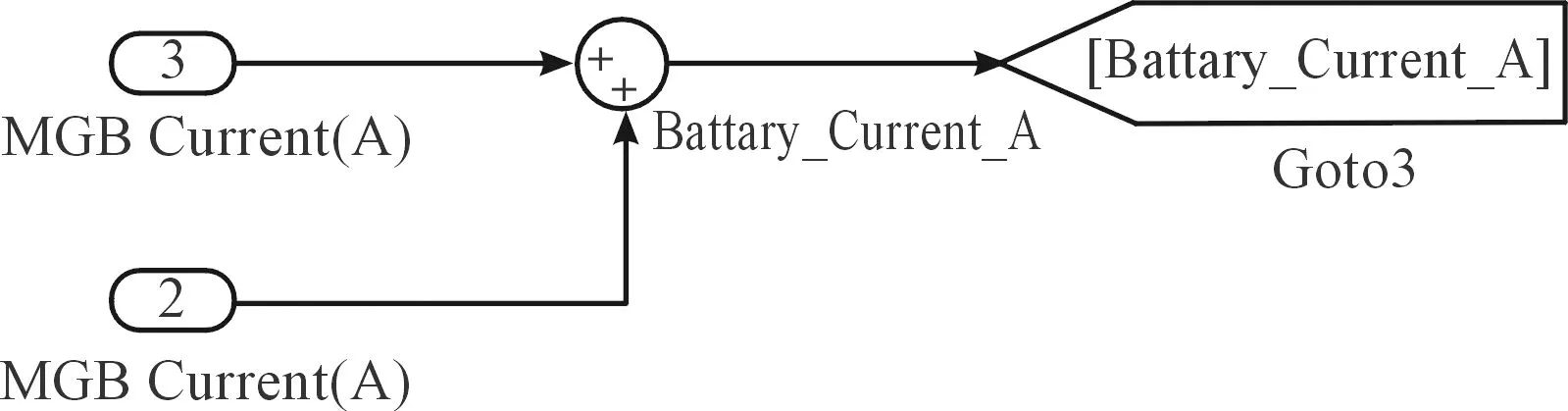

電流模型計算電池電流,考慮兩個電機電流,防止過充和過放現象,如圖7所示。

圖7 電流模型

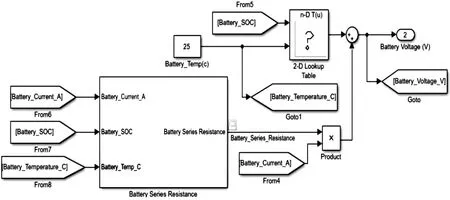

電壓模型計算電池電壓,如圖8所示。由電池SOC值可計算電池的開路電壓以及內阻電壓,內阻電壓為電池電流及內阻之積。

圖8 電壓模型

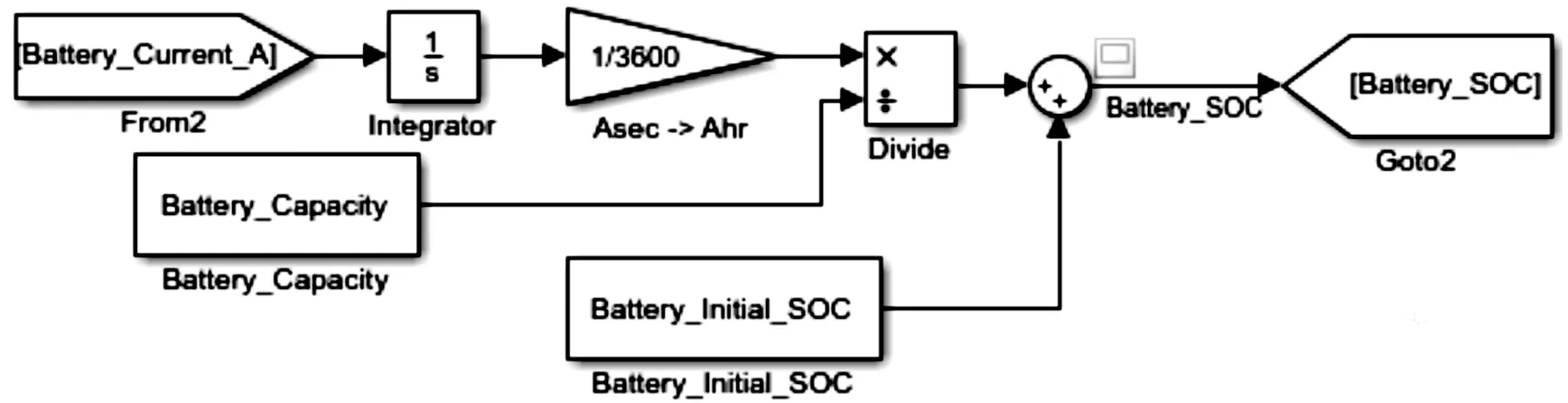

SOC模型可計算電池SOC,得到荷電狀態SOC的近似值,以此確定電池的剩余電量,如圖9所示。

圖9 電池SOC模型

根據以上電池主要模塊,即可組成電池模型,如圖10所示。

圖10 電池模型

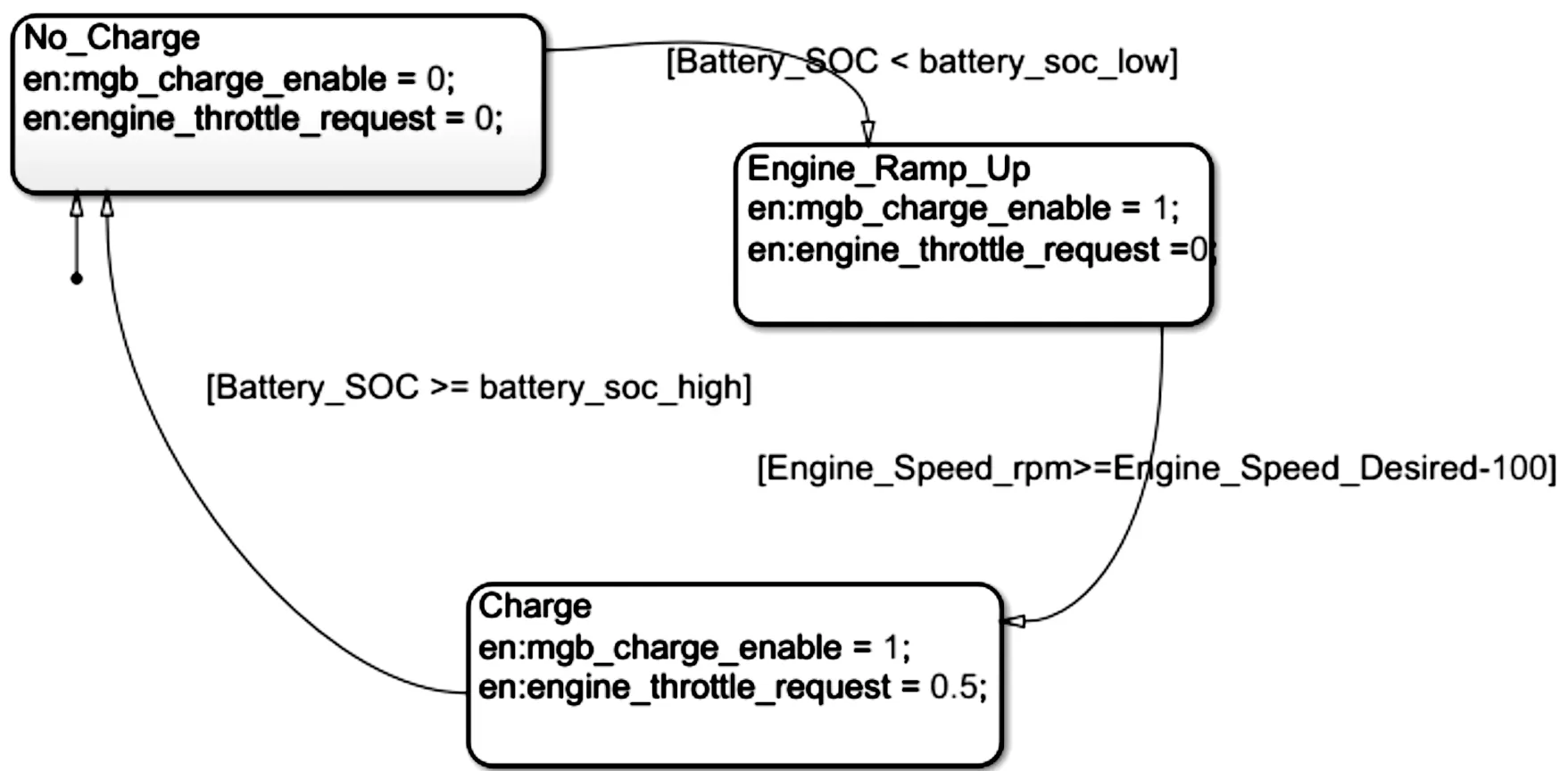

電池的充放電過程需要控制器進行控制,如圖11所示。當SOC過高時,停止給電池充電;當SOC過低時,開始給電池充電。通過此邏輯,能更好地對電池進行保護,延長電池的使用壽命。

圖11 邏輯控制器

2 驅動系統

2.1 驅動系統的選擇原則

混合動力汽車具有兩套驅動系統,一套以內燃機為主的傳統驅動系統,一套是以電機為主的新型驅動系統,兩組系統相互協調,相互配合,共同驅動汽車行駛[13]。當建立驅動系統模型時,需要考慮的原則有:① 內燃機動力足夠大時,盡量提高燃油經濟性,減少排放;② 驅動系統結構在整車布置合理,提高乘坐舒適性;③ 當其中一套驅動系統發生損壞時,另一套驅動系統能夠正常工作;④ 設計的系統具有可實現操作性。

2.2 驅動系統特點

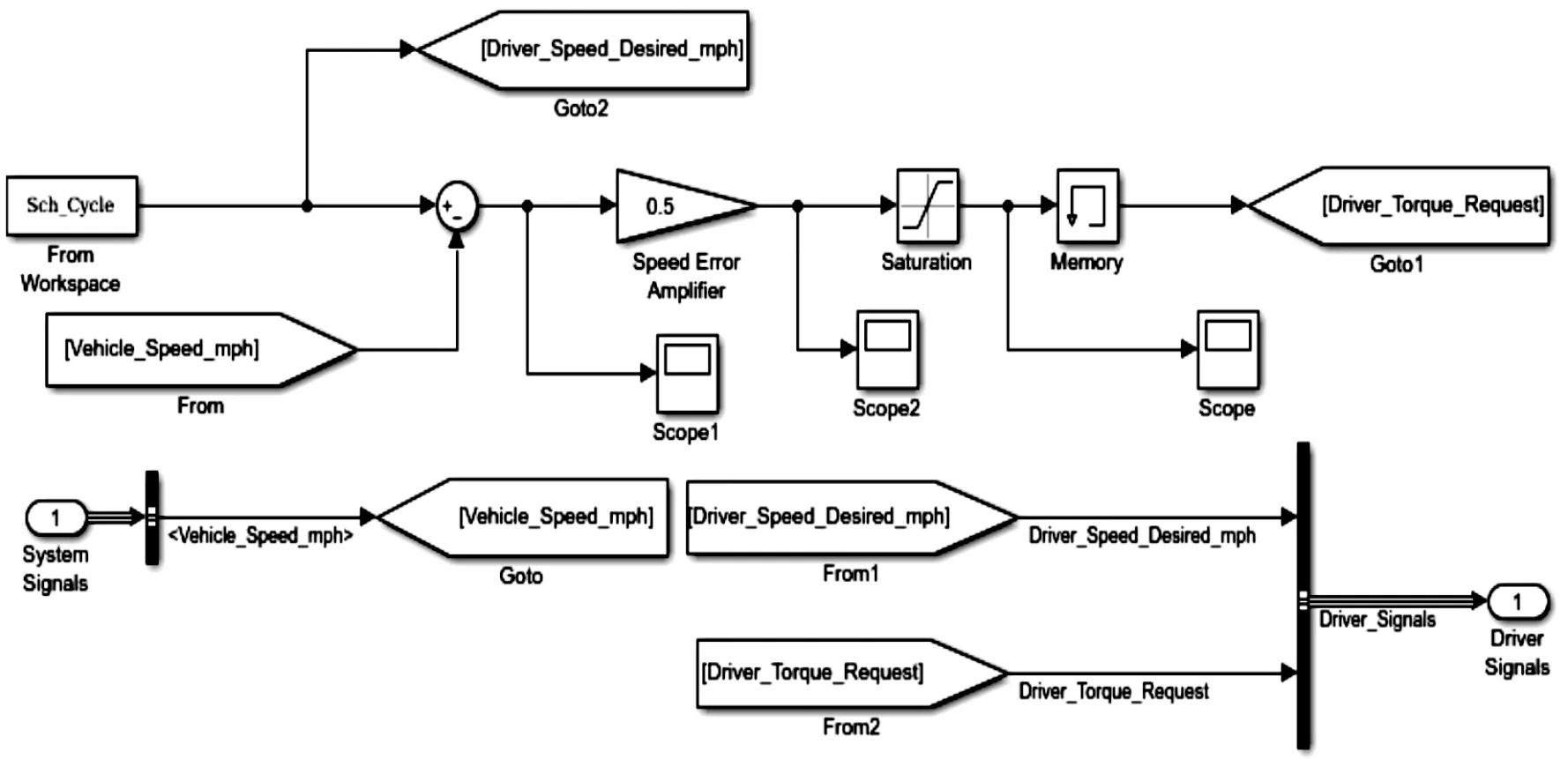

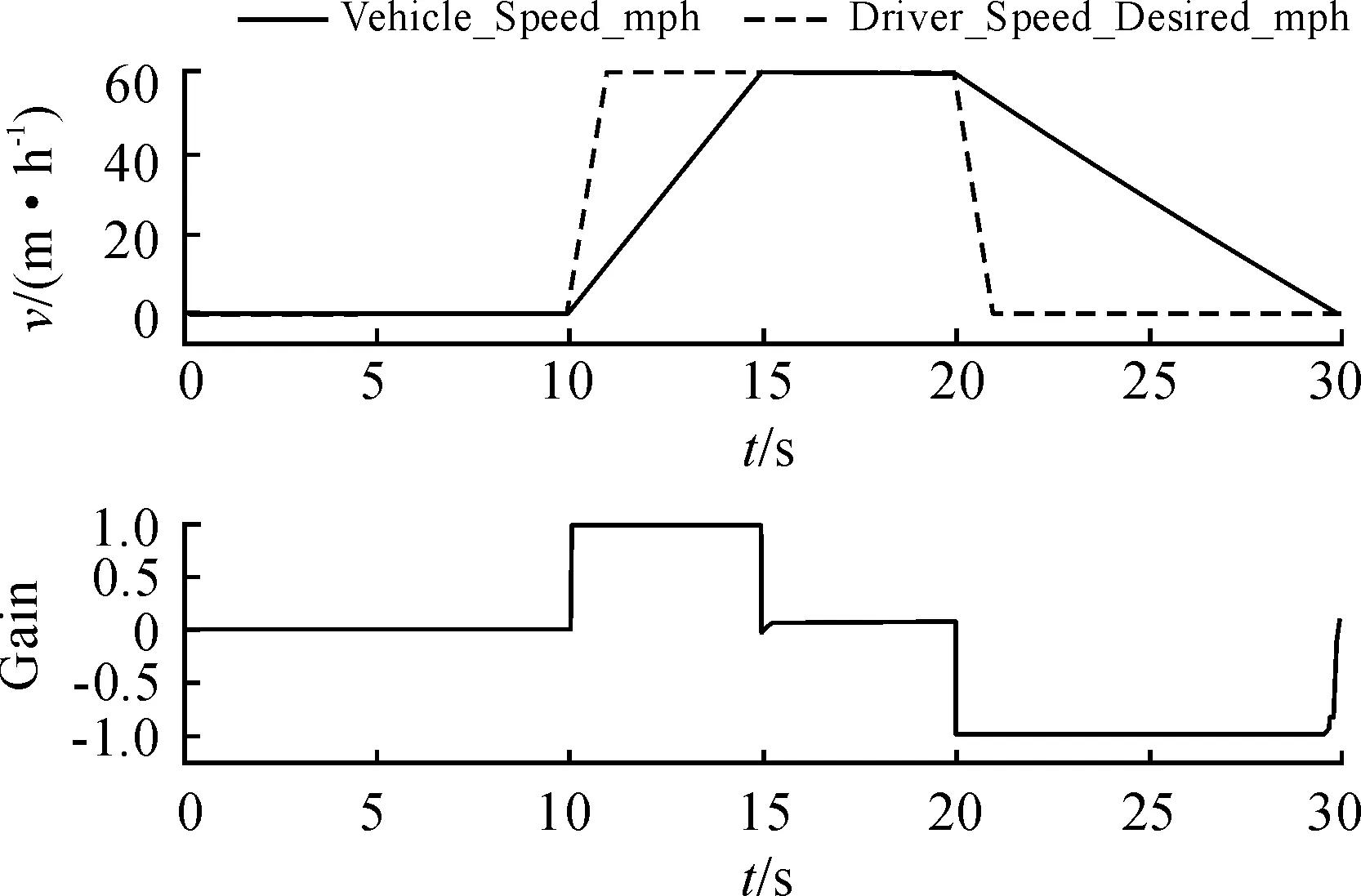

驅動系統主要包括誤差放大器模塊、減法器模塊以及去噪聲模塊。該系統為一個比例反饋回路,接收車速和循環周期信號后,在誤差放大器的作用下,使信號控制在(-1~1)變化,接著驅動程序將轉矩請求發送給控制器,得出與理想車速偏差較小的實際車速,這種循環會在整個周期內重復,確保小誤差,具體模型如圖12所示。

圖12 驅動系統模型

3 控制系統

3.1 控制系統建模原則

在混合動力汽車中,控制系統需確定發動機與電機最佳配合工作時間[14]。混合動力汽車有4種典型的工作模式:① 汽車需要經常啟動或者低速行駛時,此時只采用電機驅動;② 汽車需要加速或者爬坡時,發動機與電機共同工作,驅動汽車行駛;③ 汽車進行制動時,電機實行能量回收;④ 當電池SOC過低時,電機給電池充電。而控制系統可在這4中典型工況中使發動機和電機“分工明確”,提高能源利用效率和燃油經濟性。控制系統建模時需考慮的原則:① 發動機盡量在最佳工作點附近運轉,以提高整車的動力性及燃油經濟性;② 保持電池的荷電狀態在規定范圍內波動,以提高電池使用壽命。

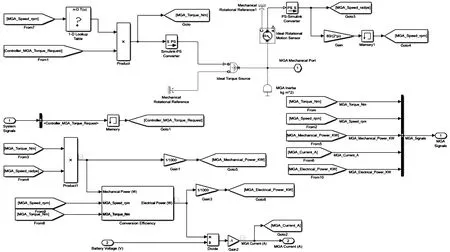

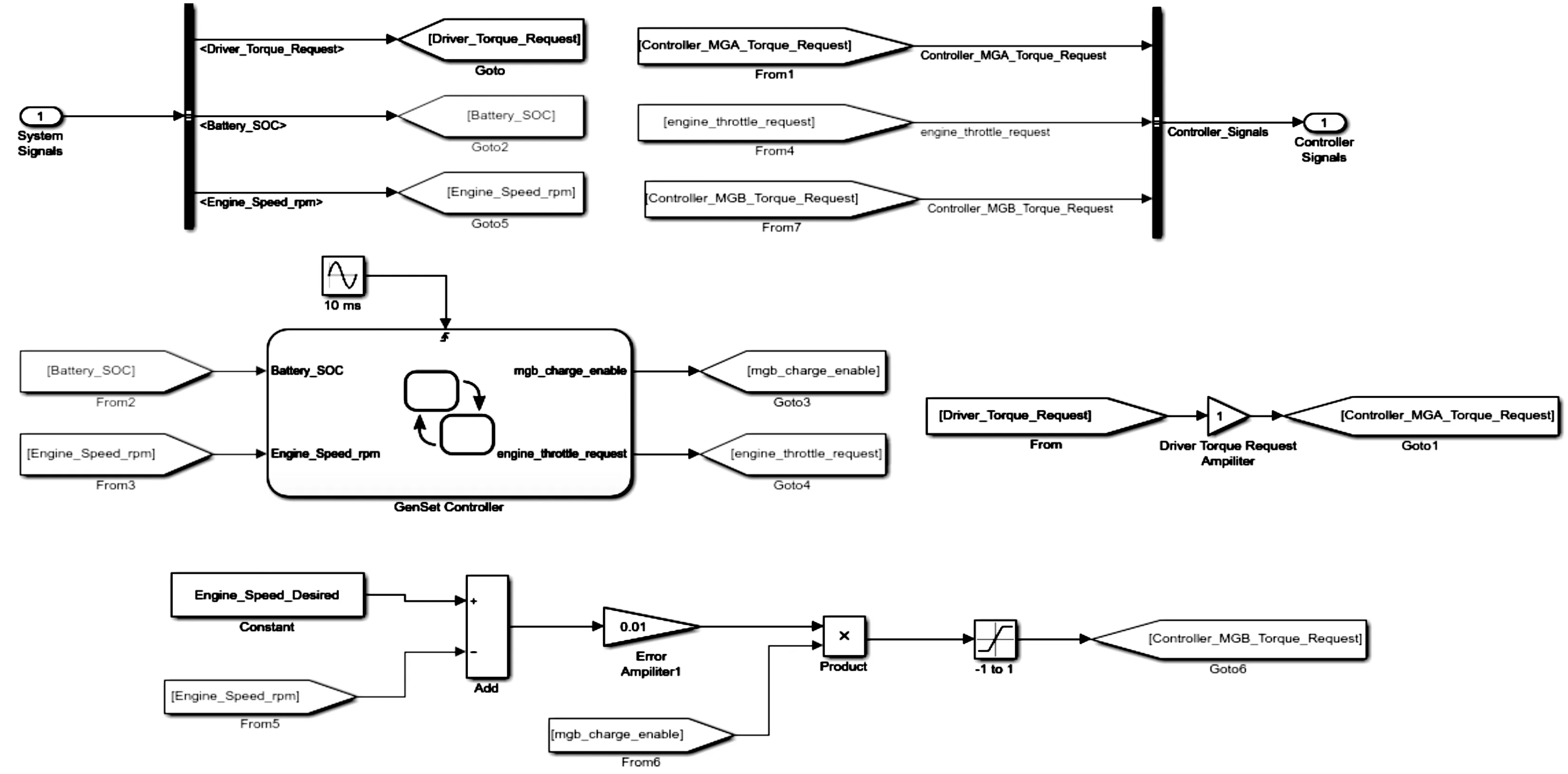

3.2 控制系統模型的特點

控制系統是基于CAN總線的控制網絡,CAN總線與整車模型、電機模型、電池模型和控制模型等相連,各個模型的狀態信息,如車速、轉矩、行駛距離、節氣門開度等,都通過CAN總線傳給控制系統,控制系統根據具體情況制定控制策略,將控制命令通過CAN總線發給各模塊。該模型的輸入信號為驅動轉矩、電池充電狀態和發動機節氣門開度,輸出信號為電機期望轉矩以及節氣門期望開度。該模型主要實行兩個控制:一是由電池的SOC狀態對電池的充放電進行控制,二是由發動機節氣門的開度大小控制汽車的加速或者減速情況。控制系統重點考慮制動能量回收過程。之前選擇電池參數時,已確定電池SOC上限是0.7,下限是0.6,于是控制系統的具體控制邏輯如下:

1) 開始制動時,電池的SOC值通過CAN總線發送給控制器,當SOC>0.7時,意味著電池所蓄電能較多,停止能量回收;當SOC<0.6時,能量回收不受電池允許最大電流限制;當0.6≤SOC≤0.7時,能量回收受電池允許最大電流限制。

2) 制動主缸壓力信號通過CAN總線傳給控制器,控制器計算出再生制動所需的最大制動強度。

3) 控制器根據電機轉速計算出電機能提供的最大制動強度。

4) 控制器根據已定的控制策略,決定是否需要機械制動的參與。

整個控制系統的模型如圖13所示,各個模塊都能通過CAN總線與控制系統通訊,其中的邏輯控制模塊在電池建模中已提到,起控制電池充放電的作用。

圖13 控制系統模型

4 仿真結果與分析

4.1 影響因素:驅動轉矩

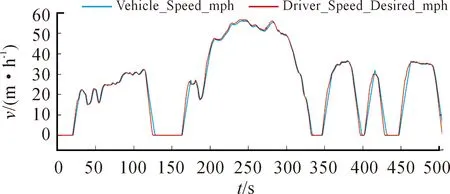

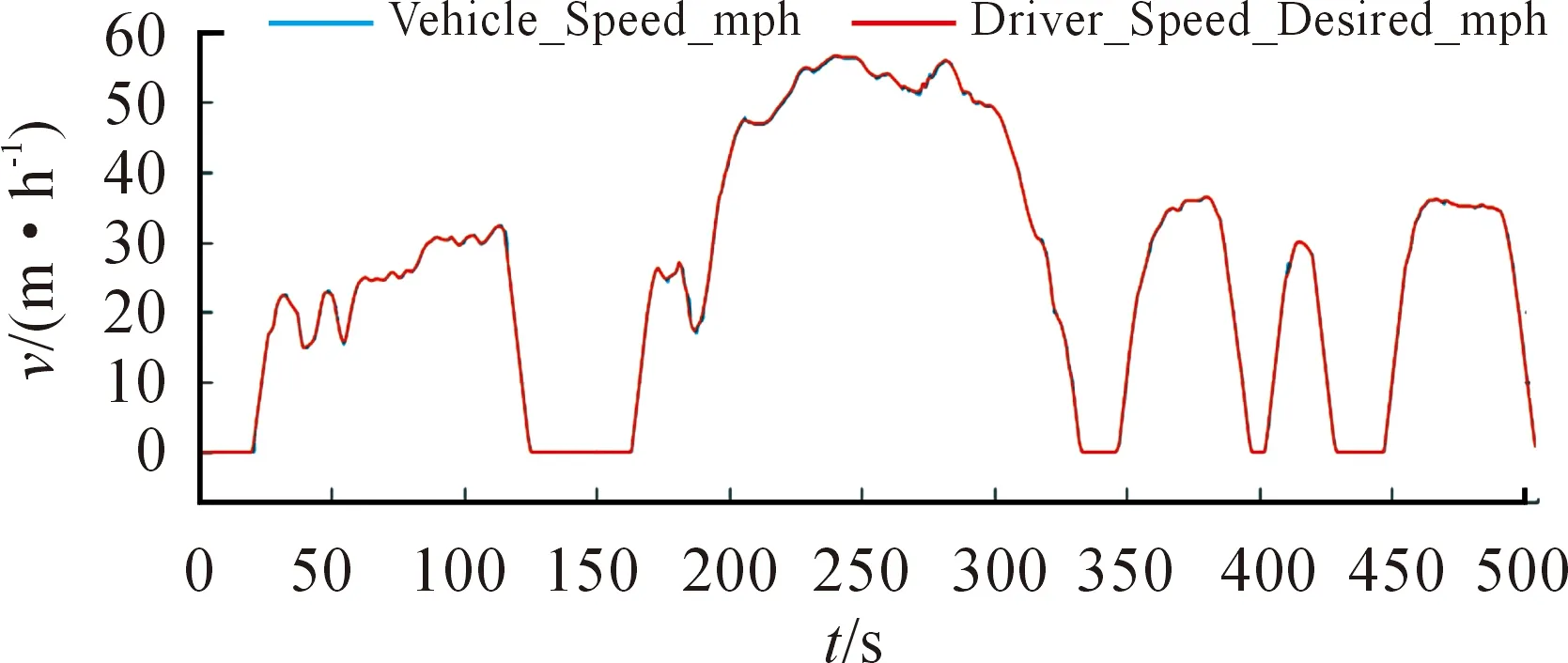

仿真采用標準的FU505駕駛循環工況,在整個505 s的循環周期內,當驅動轉矩為200 N·m時,實際車速與目標車速相差較大,而把驅動轉矩變為1 000 N·m時,實際車速與目標車速相差很小,兩條運動軌跡幾乎相同,如圖15所示。由此可以看出,電機初始驅動轉矩的選擇影響整車動力性能否滿足我們的預期要求。

圖14 200 N·m時期望車速與實際車速

4.2 影響因素:不同循環工況

當把驅動周期改為Schedule Boston Cab循環工況時,可以看到實際車速與目標車速不再一致,目標轉矩變化幅度較大,如圖16所示,這就需要控制器不斷改變控制策略,使汽車的性能更符合常規。因此一個穩定的循環工況對汽車動力性影響較大,這與實際情況一致,當循環工況越穩定時,整車的動力性越好。

圖15 1 000 N·m時期望車速與實際車速

圖16 Schedule Boston Cab工況下期望車速與實際車速

4.3 仿真結果

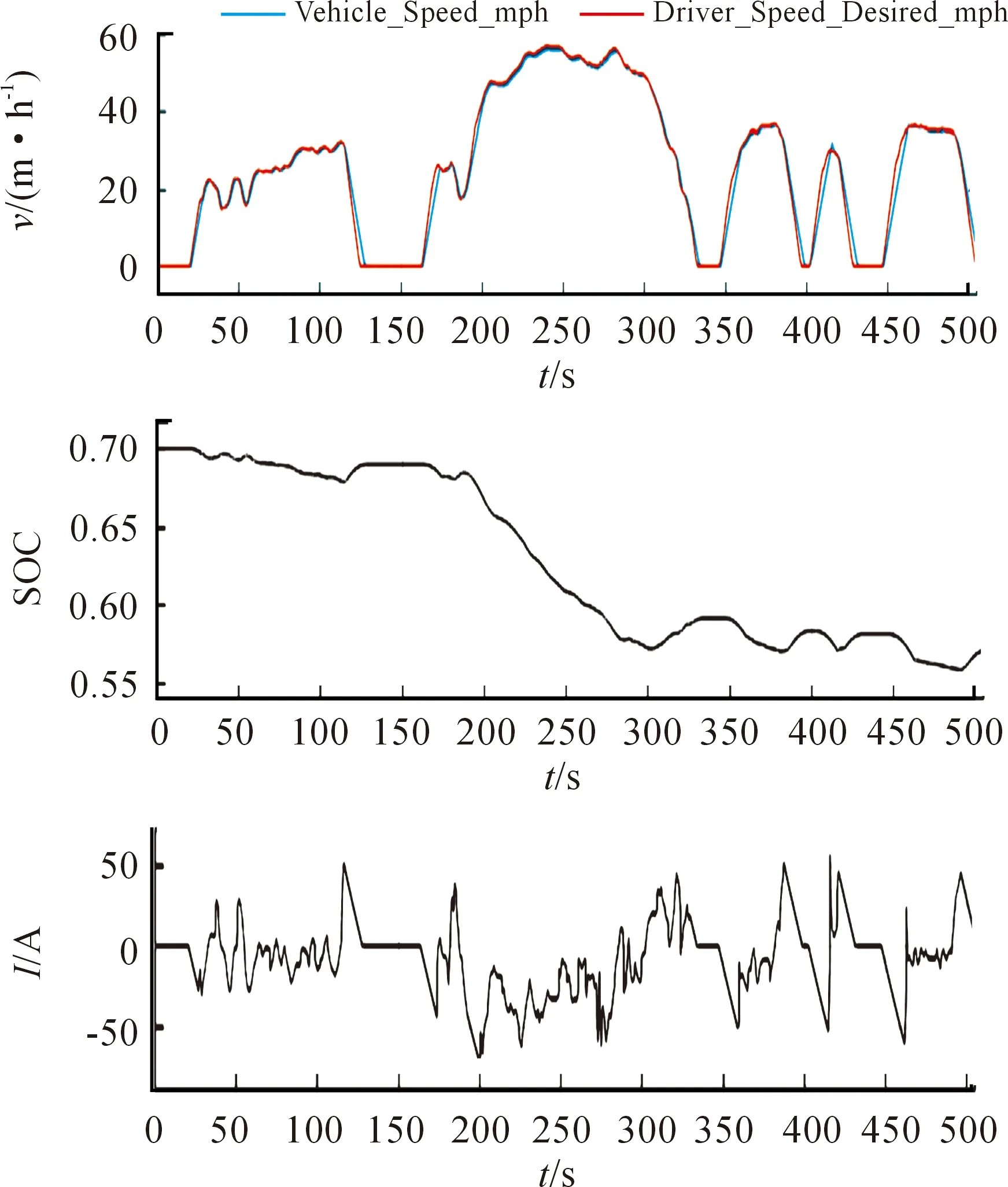

當汽車在緩慢加速時,車速慢慢增加,電池SOC隨之下降,電機電流也有所增加,這是因為此時整個驅動系統主要由電機工作,驅動汽車行駛,發動機并不工作,而儲存在電池中的電能傳給電機,電池的SOC便有所下降,如圖17所示。后半部,當汽車的車速很高時或者電池SOC低于某值時,此時發動機也參與工作,兩套系統共同驅動汽車行駛,因此電機的電流有所波動。當汽車緩慢降低車速或停車時,發動機將會關閉。此時電機將作為發電機,進行再生制動。因此電機電流有所上升,電池在接受到反沖電流后,SOC上升。

由此可知,建立的混合動力電動汽車模型符合實際汽車運行狀況,具有可操作性。

圖17 FU505行駛工況仿真曲線

5 結論

根據混合動力汽車結構特點,在Matlab/Simulink環境下建立混合動力汽車動力學模型,其包括整車模型、控制模型、驅動模型、電機模型、電池模型等。通過設置仿真環境,在FU505循環工況下對混合動力汽車進行仿真并分析,結果表明:

1) 所建立的模型能較好地滿足汽車動力性要求。

2) 動力學模型能在較小制動強度時通過電機實現再生制動。

3) 建立的混合動力電動汽車模型符合實際汽車運行狀況,具有可操作性。