攪拌摩擦焊工藝參數對超薄鋁合金板/高強鋼搭接焊接頭組織及性能的影響

黃 幸, 周 林, 姜進京

(上汽集團商用車技術中心,上海 200438)

為滿足汽車輕量化的要求,鋁合金材料作為主要輕質金屬材料,越來越多地應用在各種車輛上,而鋁合金/鋼件的對接技術是不可缺少的。目前大部分鋁合金/鋼件的對接都采用鉚接,但對于有密封或較高強度要求的地方,鋁合金/鋼件的對焊必不可少。由于鋁鐵金屬間化合物比較脆,導致鋁合金與鋼的焊接性很差,造成傳統的熔焊技術無法完成,因此鋁合金/鋼對焊技術是目前限制鋁合金零件在車輛上應用的關鍵技術之一。目前正在研究的技術有:鎢極氬弧焊(TIG),冷金屬過渡焊(CMT),攪拌摩擦焊(FSW),激光釬焊(LB)等技術。這些在研的技術各有優缺點,而汽車制造業有其本身的特點和需求[1-3]。

攪拌摩擦焊由于具有成本低、效率高、缺陷少、殘余應力小、焊件變形小、尺寸穩定性好、節能環保等優點[4-5],近年來發展十分迅速。此項技術屬于固相焊接。焊接工具與母材表面的摩擦生熱和接合區材料變形產生的熱量使接合區局部瞬時達到高溫狀態,接合區同時經歷高應變速率強變形的機械混合,從而獲得連續、致密的接頭組織。該技術用來實現鋁合金和鋼焊接的可行性,已經由國內外學者進行的大量試驗予以報道證實[6]。

目前鋁合金/鋼異種材料攪拌摩擦焊的研究大都集中在厚2 mm以上的鋁合金板上,關于厚1 mm以下超薄鋁合金板/鋼攪拌摩擦焊的相關文獻報道甚少。對于超薄鋁合金板和鋼的攪拌摩擦焊,選取適合的攪拌頭以及優化焊接工藝來獲得具有良好性能的焊縫,具有重要的現實意義和研究價值。本文采用復合式攪拌頭對0.7 mm厚6010鋁合金板和2.0 mm厚DP600高強鋼板進行攪拌摩擦搭接焊,研究了不同焊接工藝下的接頭性能和焊縫組織。在不磨損攪拌頭的同時得到了性能優良的焊接接頭。

1 試 驗

1.1 試驗材料

試驗選用的材料為固溶處理并自然時效后的6010變形鋁合金薄板。該材料主要應用于汽車車身,其典型力學性能:屈服強度186 MPa,抗拉強度290 MPa,伸長率24.0%。鋼板選用寶鋼的DP600高強鋼,其典型的力學性能:屈服強度371 MPa,抗拉強度620 MPa,伸長率22.5%。兩種母材的化學成分如表1所示。試驗中鋁合金板和高強鋼板的尺寸為:長300 mm,寬200 mm,厚度分別為0.7和2.0 mm。

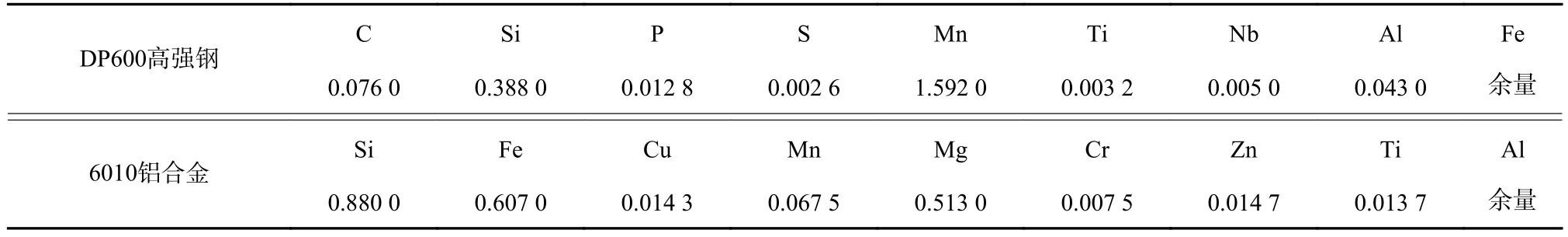

表1 DP600高強鋼和6010鋁合金的化學成分(質量分數/%)Tab.1 Chemical compositions of DP600 high strength steel and 6010 aluminium alloy (mass fraction/%)

1.2 試驗方案

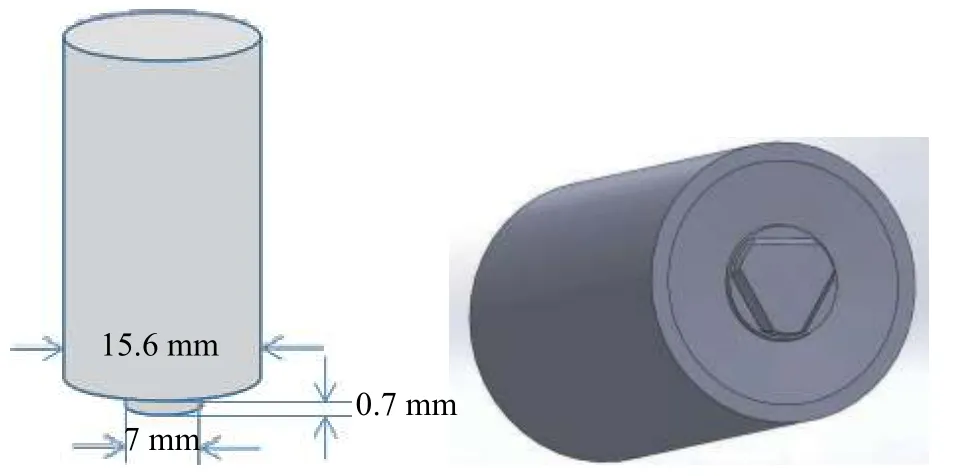

試驗前,先用砂紙將板材表面打磨干凈,并用酒精清洗表面油污。焊接過程裝置如圖1所示,采用“鋁合金上鋼下”的搭接方式進行焊接,焊接過程中攪拌頭設置1°的傾角。攪拌頭材料為WC-Co,WRe合金復合式攪拌頭,為三截面圓柱形,如圖2所示。軸肩直徑為15.6 mm,針長為0.7 mm,針直徑為7 mm。焊接的搭接區域寬度為40 mm。

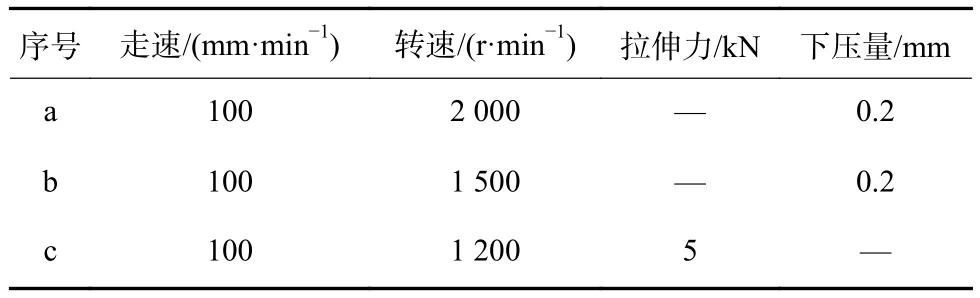

焊接試驗按照兩種工藝進行:恒定頂鍛力焊接和恒定下壓量焊接。取3組不同的焊接參數,如表2所示。

圖1 鋁合金/高強鋼攪拌摩擦搭接焊示意圖Fig.1 Schematic diagram of friction stir overlap welding of aluminium alloy/high strength steel

圖2 攪拌頭的形貌和尺寸Fig.2 Appearance and size of stirring head

表2 攪拌摩擦搭接焊工藝參數Tab.2 Parameters of friction stir overlap welding

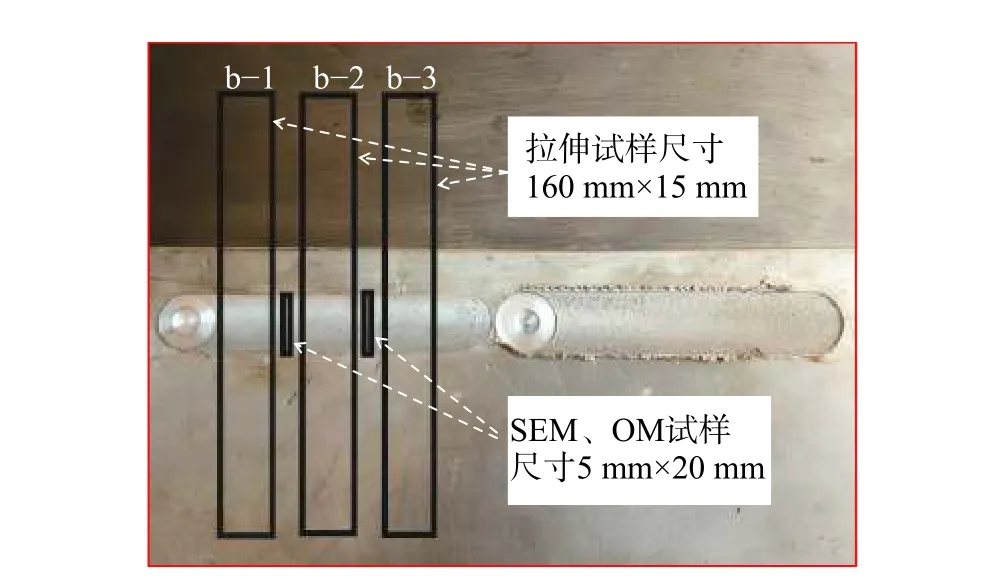

對焊接之后焊接接頭進行靜態拉伸測試和維氏硬度測試,并對其微觀組織進行光學顯微鏡(optical microscope, OM)、掃描電子顯微鏡(scanning electron microscope, SEM)觀察和能譜(energy dispersive spectrometer, EDS)分析。取樣位置及尺寸如圖3所示,每種焊接工藝取3個拉伸試樣。

圖3 取樣位置及尺寸Fig.3 Position and size of the sample

2 力學性能測試結果及分析

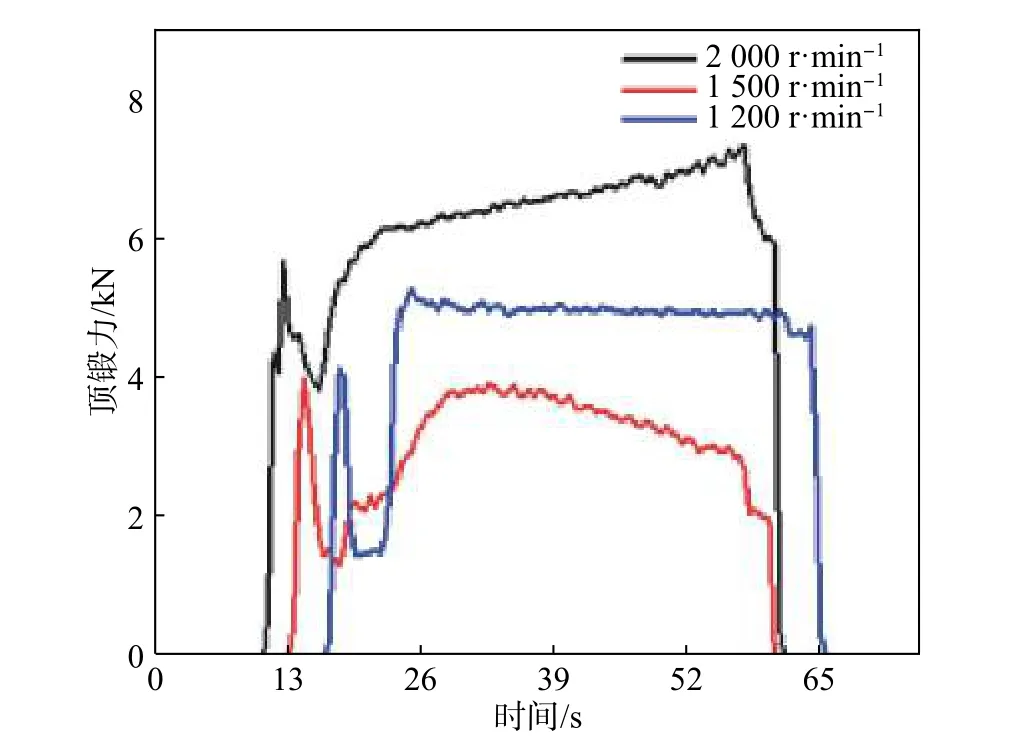

焊接試驗過程中,對各參數下的頂鍛力進行了測量,測量結果如圖4所示。從圖4中發現,在2 000 r·min-1轉速下,最大頂鍛力達到 7.4 kN;而1 500 r·min-1轉速下,最大頂鍛力只有 4.0 kN;恒定頂鍛力則穩定在5.0 kN。

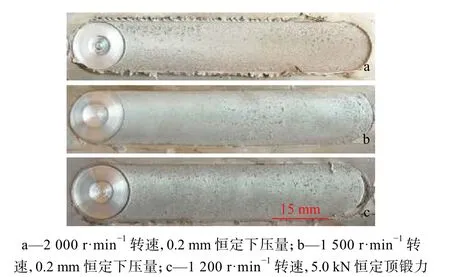

焊核區宏觀形貌如圖5所示。從圖5中可以看出,3組試驗參數下都得到了無溝槽、無魚鱗紋狀的光亮表面,試樣a焊縫的飛邊和毛刺要略大于試樣b和試樣c。說明3組轉速和頂鍛力都在適宜的范圍內,被焊接材料回填充分,焊接表面較好[7]。文獻[8-11]指出,根據不同的材質和厚度,攪拌摩擦焊轉速等工藝參數在一個較寬的范圍內變化,在走速不變的情況下,轉速降低,表面毛刺(起絲)減少。因此,毛刺的產生可能與熱輸入量有關,熱輸入量越高,表面溫度越高,材料和攪拌頭越易發生黏連,冷卻后呈皮狀或絲狀留在表面[12]。

圖4 焊接過程中頂鍛力變化圖Fig.4 Change of upsetting force in the welding process

圖5 焊核區宏觀形貌Fig.5 Macro-morphology of nugget zone

2.1 靜態拉伸測試

試驗后,通過靜態拉伸測試來評估焊接接頭的力學性能。首先,通過線切割將接頭切成如圖6所示形狀,拉伸試樣尺寸為長160 mm,寬15 mm。在萬能力學性能試驗機上進行拉伸測試,拉伸速率為1 mm·min-1。

圖6 拉伸測試用試樣示意圖Fig.6 Schematic diagram of tensile test sample

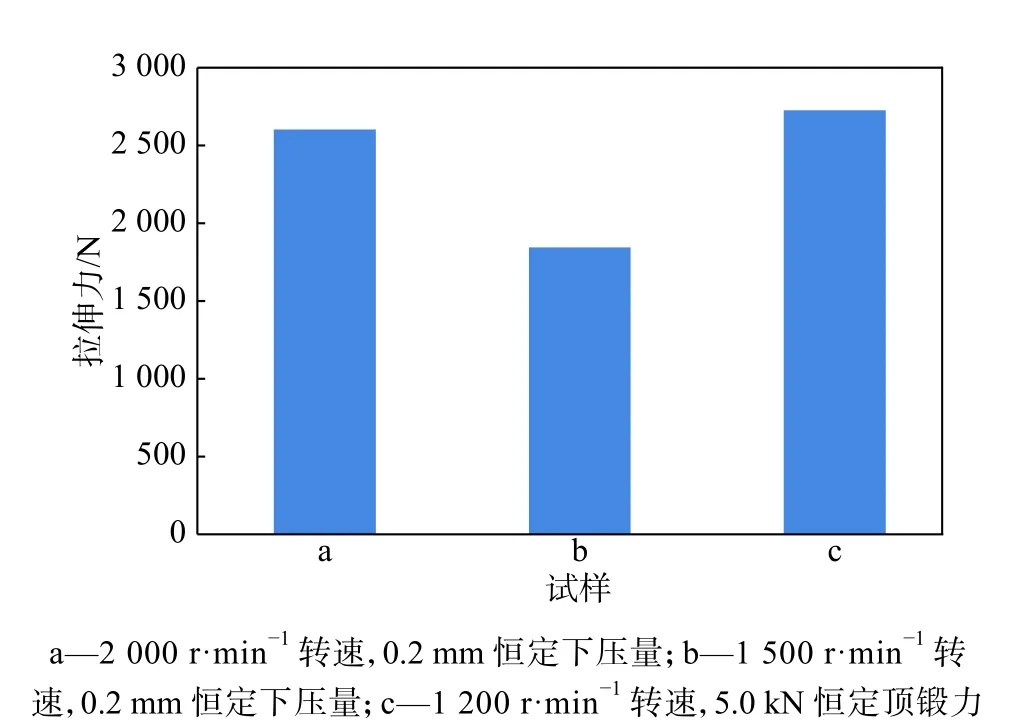

拉伸試驗結果如圖7所示。其中,在參數a和參數c下,拉伸試樣斷裂在靠近焊核區的鋁合金一側,平均拉伸力分別為2 603 N和2 724 N;而試樣b拉伸時斷裂在鋁合金/高強鋼焊接界面處,平均拉伸力為2 287 N。焊接過程中的頂鍛力對焊接接頭的質量有很大影響[13],甚至可以用來監控焊接過程,保證焊接的穩定性。從圖7結果可以看出,恒定頂鍛力5.0 kN下的焊接接頭性能最好,其抗拉強度達到260 MPa;而1 500 r·min-1轉速下的焊接接頭性能最差。

圖7 試樣的拉伸力Fig.7 Tensile strength of the samples

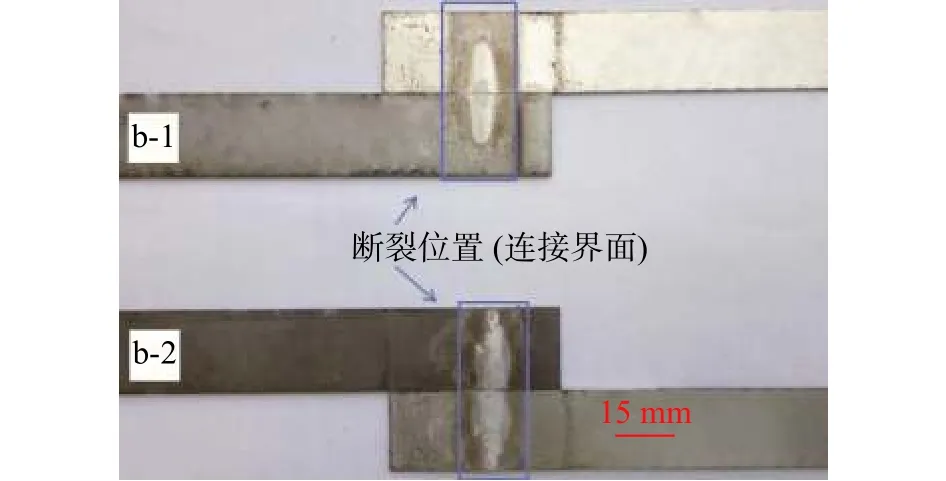

1 500 r·min-1轉速下的3個拉伸試樣中,其中1個樣品(b-3)在線切割時斷在連接界面處,說明在焊接快結束位置處未實現成功焊接,而另外2個拉伸試樣斷裂面形貌如圖8所示。圖8中白色部分為焊接連接區域,結合圖4可以發現,該參數下,后期焊接頂鍛力越來越小,推斷實現成功焊接存在一個最小的頂鍛力。根據走速和拉伸試樣尺寸可以大致推斷出,對于本試樣實現焊接的最小頂鍛力在3.5 kN以上。

圖8 1 500 r·min-1,0.2 mm恒定下壓量的拉伸樣斷裂位置Fig.8 Fracture position of tensile tested specimen after welding under 1 500 r·min-1 and 0.2 mm pressure

2.2 顯微硬度試驗

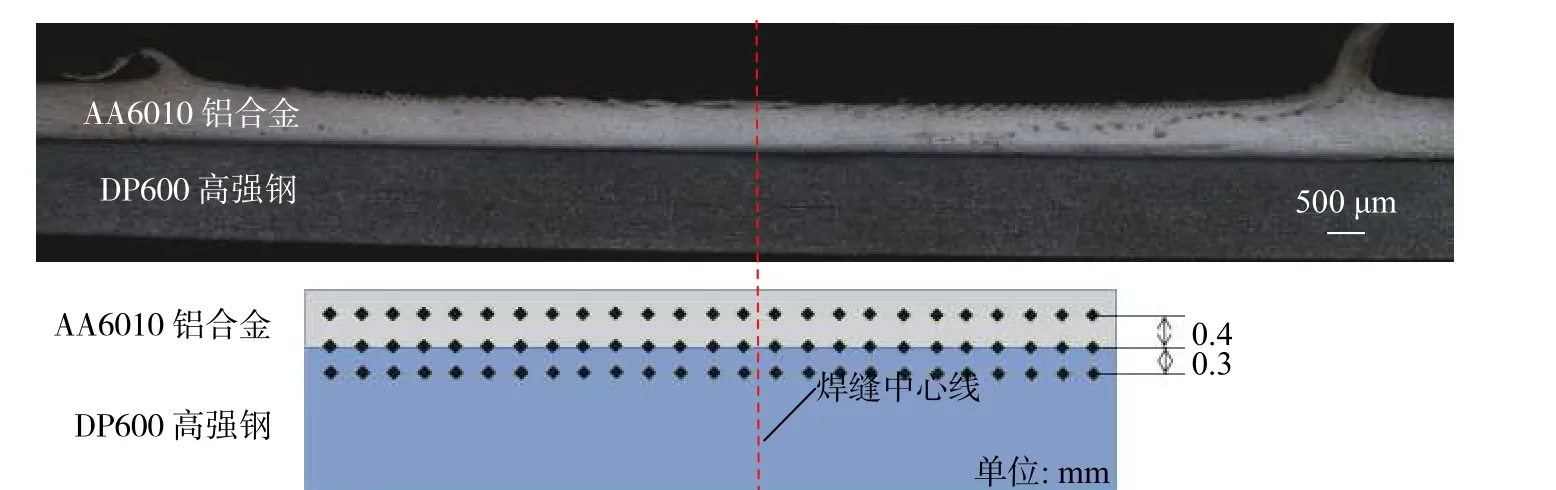

采用HV0.3維氏硬度計測試了試樣焊接接頭部分的硬度分布及母材的硬度。分別在鋁合金側距離焊接界面0.4 mm、高強鋼側距離焊接界面0.3 mm和鋁合金/高強鋼焊接界面處,每隔300 μm測試試樣的顯微硬度,測量位置如圖9所示,顯微硬度測試結果如圖10所示。鋁合金板母材的顯微硬度(HV)為:89~78,高強鋼板母材的顯微硬度 (HV)為:180~195。

圖9 顯微硬度的測試位置Fig.9 Testing position of micro-hardness

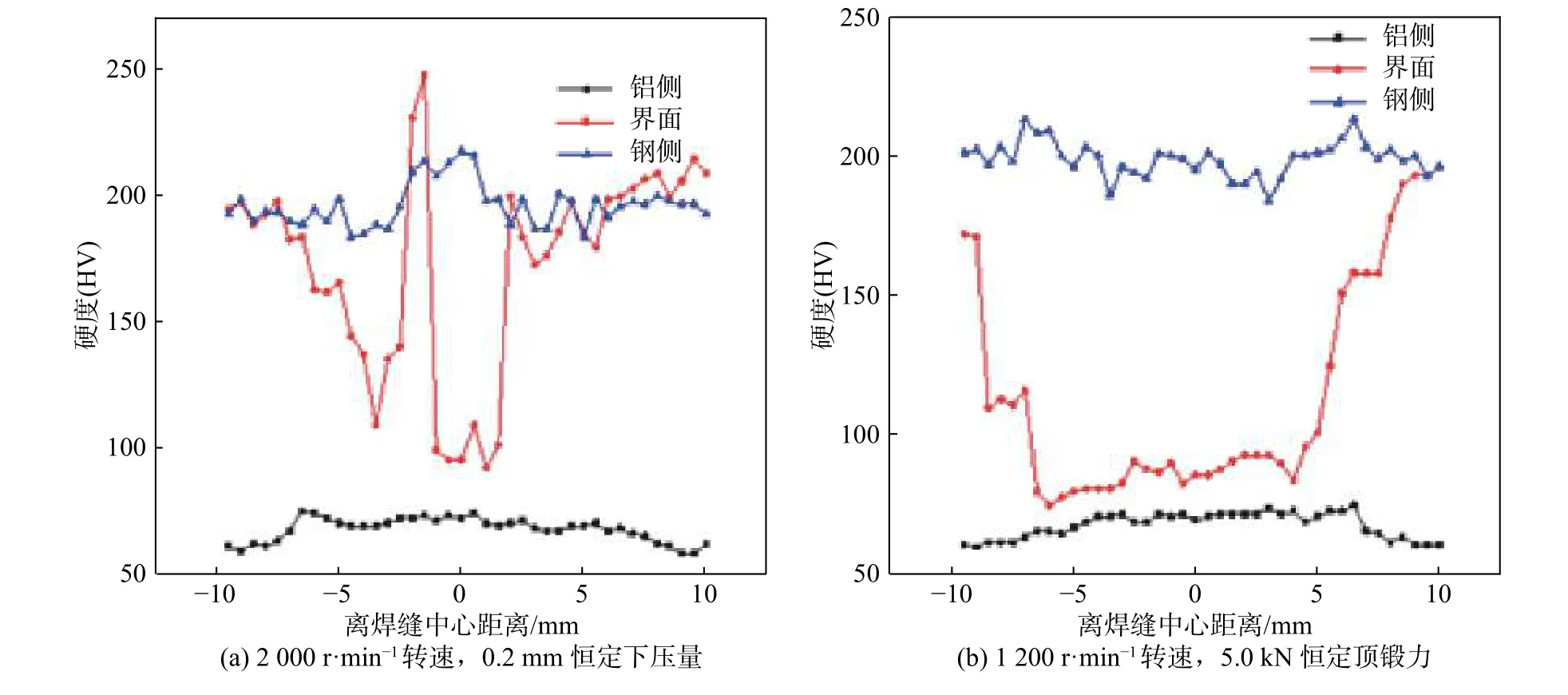

從圖10中硬度分布結果可知,不同的焊接工藝參數對焊接界面硬度的影響極大。采用2 000 r·min-1轉速,0.2 mm恒定下壓量的焊接界面硬度出現了劇烈的波動,而采用 1 200 r·min-1轉速,5.0 kN恒定頂鍛力的焊接界面在靠近中心距離±5 mm處的硬度接近鋁合金板母材的硬度,遠低于遠離中心區的焊接界面的硬度。這主要是由于,不同的焊接工藝參數對材料的攪拌和擠壓不同,而產生了不同的焊接界面。不同的焊接工藝對焊接界面附近區域材料的硬度影響不大,鋁合金側靠近焊接區域的硬度與母材的硬度相當,高強鋼側靠近焊接區域的硬度比母材硬度高。

圖10 顯微硬度結果Fig.10 Results of microhardness

3 焊接界面微觀結構分析

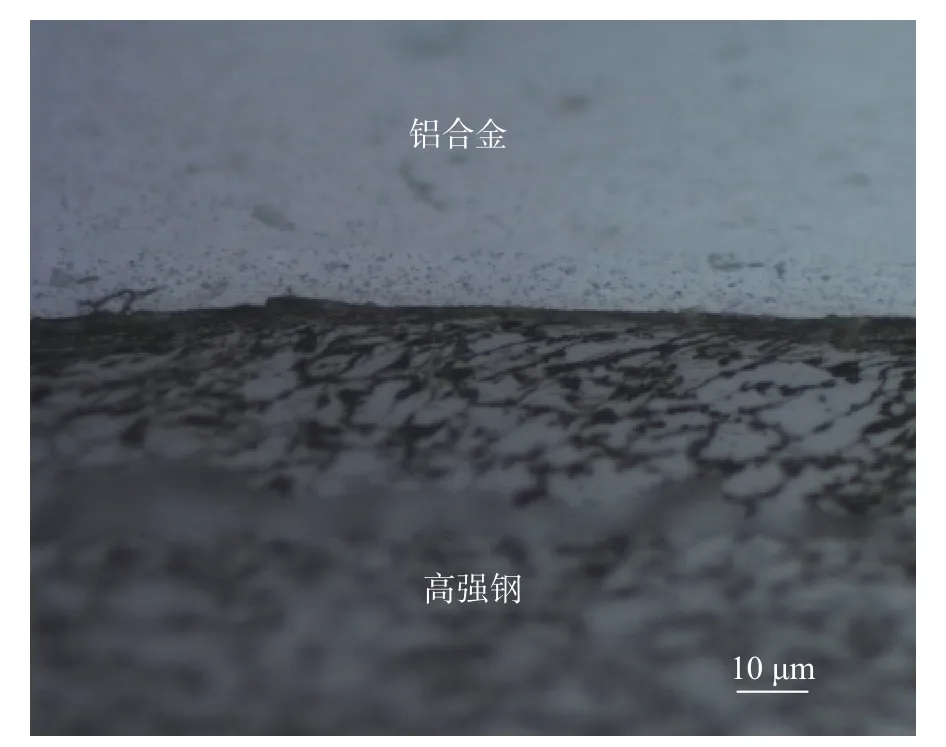

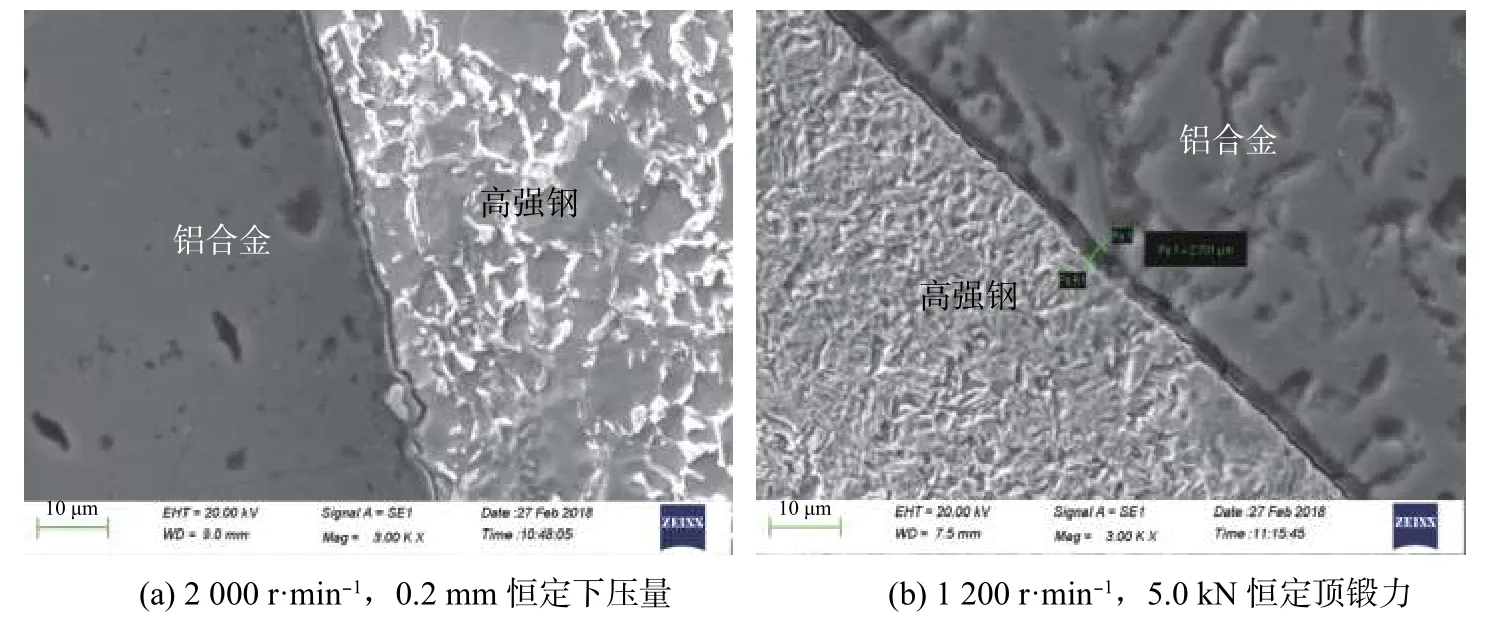

沿垂直于焊接方向截取焊縫試樣制備金相試樣,用于觀察焊縫橫截面顯微組織,腐蝕液為HF∶HCl∶HNO3∶H2O=1∶1.5∶2.5∶95(體 積 分 數 比 )。 圖 11為光學顯微鏡觀察到的焊接界面微觀組織,可以觀測到鋁合金/高強鋼基體之間有一薄層界面過渡層,臨近交界面處存在明顯的晶粒變形。采用SEM和EDS對鋁合金/高強鋼焊接界面進行進一步的分析。圖12 分別為試樣 a(2 000 r·min-1轉速,0.2 mm 恒定下壓量)與試樣 b(1 200 r·min-1轉速,5.0 kN 恒定頂鍛力)的焊接界面SEM圖像。可以發現試樣a的焊接界面曲折且其中存在鋼制碎片(如箭頭所指)。這是由于采用2 000 r·min-1轉速,0.2 mm恒定下壓量焊接工藝的試樣a的頂鍛力大且對材料的攪拌劇烈,攪拌針的激烈攪拌擠力使得一些鋼制碎片從高強鋼板上脫落下來混入焊接界面。這些鋼制硬質碎片使得焊接界面硬度劇烈波動。采用1 200 r·min-1轉速,5.0 kN恒定頂鍛力焊接工藝的試樣b的焊接界面比較平直,存在一層厚2 μm的過渡層,其與鋁合金基體緊密連接。

圖11 鋁合金/高強鋼FSW焊接接頭微觀組織(1200 r·min-1轉速,5.0 kN恒定頂鍛力)Fig. 11 Microstructure of Al alloy/high strength steel FSW joint (rotating speed of 1200 r/min and upsetting force of 5 kN)

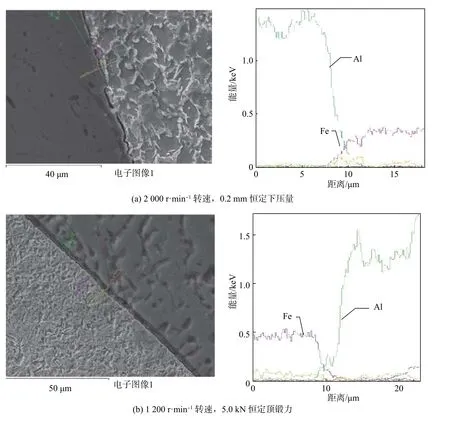

圖13為在鋁合金/高強鋼焊接界面處EDS線掃描分析結果,可以發現在焊縫附近鋁/鐵原子發生了相互擴散,擴散層的厚度約為5 μm。

Chen等[14]研究了在攪拌針未進入鋼板的情況下鋁合金/鋼搭接焊,認為焊接界面存在一薄層金屬間化合物,其主要相為Fe2Al5和Fe4Al13。而Tanaka等[15]研究了攪拌摩擦點焊方法,攪拌針不進入鋼材,僅靠熱傳導將熱量傳到鋼/鋁合金界面上,焊后界面處幾乎不形成金屬間化合物。圖10(b)硬度分析的結果顯示,鋁合金/高強鋼焊接界面層的硬度與母材鋁合金板的硬度接近,同時EDS分析結果顯示為富鋁界面層,可以推斷,過渡層主要由鐵原子在鋁合金基體中擴散形成的固溶體組成。對比圖 13(a)和圖 13(b)可以發現,采用 2 000 r·min-1轉速,0.2 mm恒定下壓量獲得的焊縫中,鐵原子擴散區域明顯大于采用1 200 r·min-1轉速,5.0 kN恒定頂鍛力的焊縫,這是由于2 000 r·min-1轉速,0.2 mm恒定下壓量對材料的攪拌能量更大所致。

圖12 不同焊接參數焊接界面的SEM圖Fig.12 SEM images of FSW joint under different welding parameters

圖13 鋁合金/高強鋼焊接界面處EDS分析Fig.13 EDS analysis of aluminium alloy/high strength steel welding interface

4 結 論

(1)對于鋁合金上高強鋼下的超薄鋁合金板與高強鋼攪拌摩擦搭接焊,在攪拌針未進入鋼板的情況下頂鍛力是攪拌摩擦焊過程中的一個關鍵參數,其對焊接接頭的質量有很大影響,存在一個實現鋁合金/高強鋼焊接的最小頂鍛力。

(2)1 200 r·min-1轉速,5.0 kN 恒定頂鍛力的焊接工藝得到了最佳性能的焊接接頭,拉伸試驗斷裂在鋁合金母材區,拉伸強度達到260 MPa。

(3)鋁合金/高強鋼焊接界面上存在一層 2~3 μm的過渡層,不同的焊接工藝對焊接界面結構的影響很大。高攪拌速度和大頂鍛力(轉速2 000 r·min-1,頂鍛力6.0~7.0 kN)的焊接界面曲折,同時存在從鋼板脫落下來的鋼制碎屑混入焊接界面。而采用1 200 r·min-1轉速,5.0 kN恒定頂鍛力焊接工藝的焊接界面比較平直,存在一層厚2 μm的均勻富鋁固溶體過渡層,其與鋁合金基體緊密連接。