壓邊力和液壓力對橢球形件充液拉深成形的影響

王 帥, 雷君相

(上海理工大學 材料科學與工程學院,上海 200093)

充液拉深成形是指在拉深模的凹模中充以一定壓力的液體,凸模在下壓時,凹模中的液體產生一個對向壓力使毛坯緊貼在凸模上,從而使板材成形的一種塑性加工技術,也稱液壓成形、液力成形[1-2]。春日保男等[3]于1958年首次提出在凹模中充入液體的充液拉深技術,同時,還通過理論研究證明了“溢流潤滑效果”和“摩擦保持效果”是提高板材成形極限拉深比的重要因素。與普通拉深成形相比,充液拉深成形技術具有成形極限高、尺寸精度高、表面質量好、道次少和成本低等優點[4]。由于其諸多優點,在航空航天、船舶工業、汽車制造以及高速列車等領域,板材液壓成形技術得到了廣泛應用。

起皺和破裂是板材零件的兩大缺陷。傳統成形方法順利成形拉深零件的厚徑比的極限值是3%。隨著工業發展和社會進步,板材零件向大尺寸、薄壁、深腔、復雜曲面以及難變形材料方向發展,如火箭貯箱箱底、飛機蒙皮、汽車發動機罩等,其厚徑比已經小于0.3%。在該種厚徑比下,起皺和破裂便成為難以控制的缺陷[5],所以采用充液拉深成形的方法抑制板材零件的起皺和破裂是目前國內外研究的熱點。Yossifon等[6]最早開始系統研究通過液壓成形控制起皺和破裂。Abedrabbo等[7]系統研究了鋁合金球底件在液壓成形中的起皺和破裂。Kawka等[8]進行了錐形件拉深起皺的數值模擬研究,表明了板料網格劃分密度對于結果有重要影響。Cao等[9-11]通過理論分析、數值模擬和工藝試驗相結合,更精確地預測了復雜曲面零件法蘭區和懸空區的起皺和破裂。Oh等[12]綜述了管材和板材液壓成形數值模擬研究,分析了不同的液室壓力對于抑制起皺和破裂的作用。Zhang等[13]對拋物線形零件的充液拉深研究表明,板材的內皺主要發生在拉深成形的后半段,通過調節液壓力的大小可以消除起皺的發生。上海理工大學雷君相教授所帶領的團隊從理論、模擬與試驗方面對圓筒形件、盒形件、階梯形件、球面形件、拋物面形件等進行了變壓邊力和變液壓力的充液拉深成形研究[14-18],開發了變壓邊力和變液壓力成形設備。

綜合上述情況,在液壓成形過程中,壓邊力和液壓力的合理配合對于有效避免圓筒形件、盒形件、錐形件、球面形件、拋物面形件和復雜曲面零件的起皺和破裂有著非常重要的作用。

火箭貯箱箱底通常為旋轉橢球形件,毛坯相對厚度只有0.1%,在成形過程中極易出現起皺和破裂等失穩缺陷。本文以某型號5 m級火箭貯箱箱底為研究對象,采用數值模擬的方法,研究了旋轉橢球形件在恒壓邊力變液壓力和變壓邊力變液壓力情況下的充液拉深成形情況。

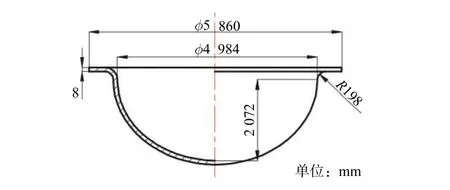

1 零件材料及尺寸

本文選用的仿真材料為2195Al-Li合金,材料厚度為8 mm。材料參數:屈服強度為582 MPa,抗拉強度為635 MPa,厚向異性系數為0.83,強化系數為765.60,硬化指數為0.05。零件形狀及尺寸如圖1所示。

圖1 零件形狀及尺寸Fig.1 Shape and size of the part

圖2 有限元模型Fig. 2 Finite element model

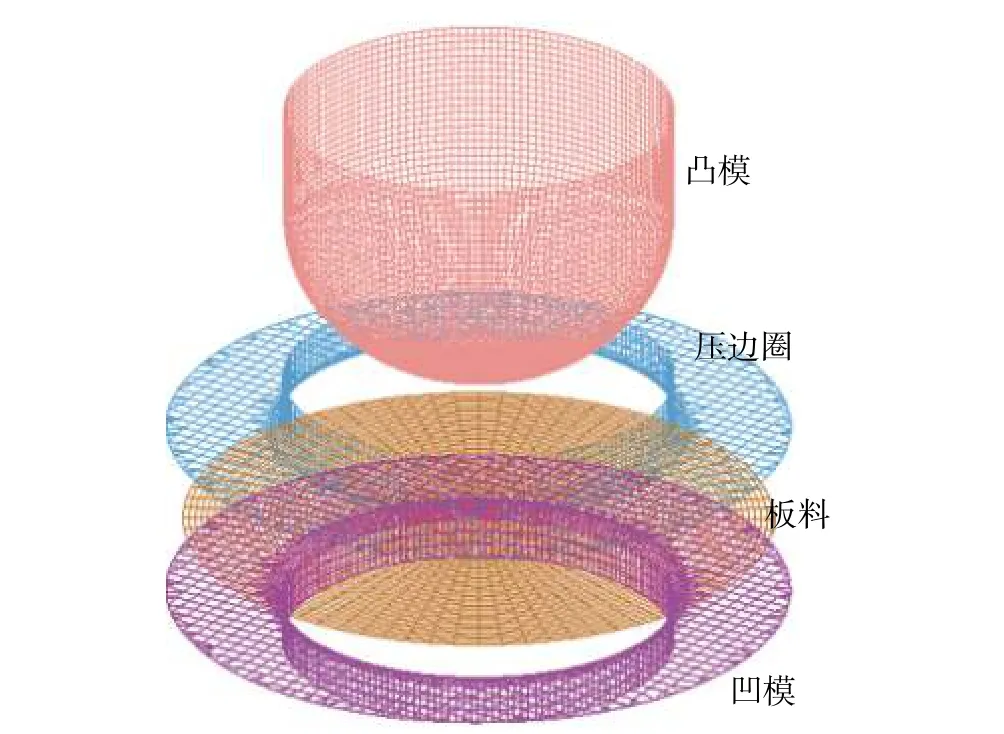

2 有限元模型的建立

采用Dynaform有限元仿真分析軟件對零件進行模擬研究。為方便研究,將零件的尺寸縮小10倍,建立有限元模型,如圖2所示。其中凸模長半軸a尺寸為249.2 mm,短半軸b尺寸為207.2 mm,凹模直徑為500.0 mm,凹模圓角半徑為19.8 mm,板料直徑為756.0 mm,壓邊圈尺寸與凹模保持一致。模擬中采用BT殼單元和Barlet屈服準則。板料與凸模之間的摩擦因數為0.12,與凹模、壓邊圈之間的摩擦因數為0.05。

3 模擬結果及討論

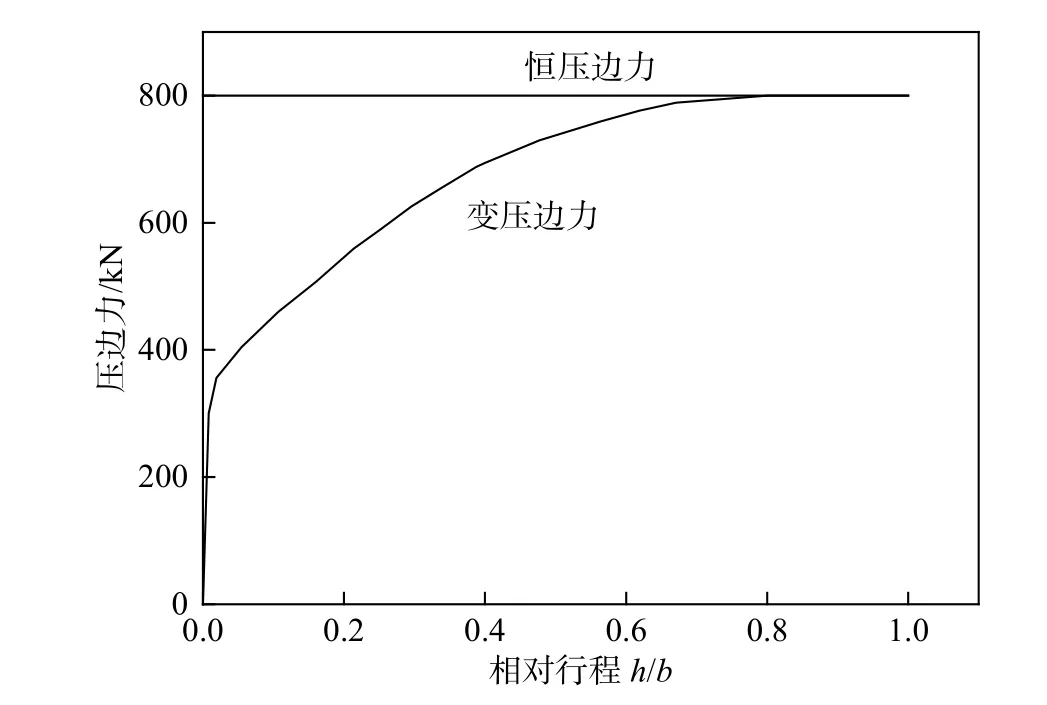

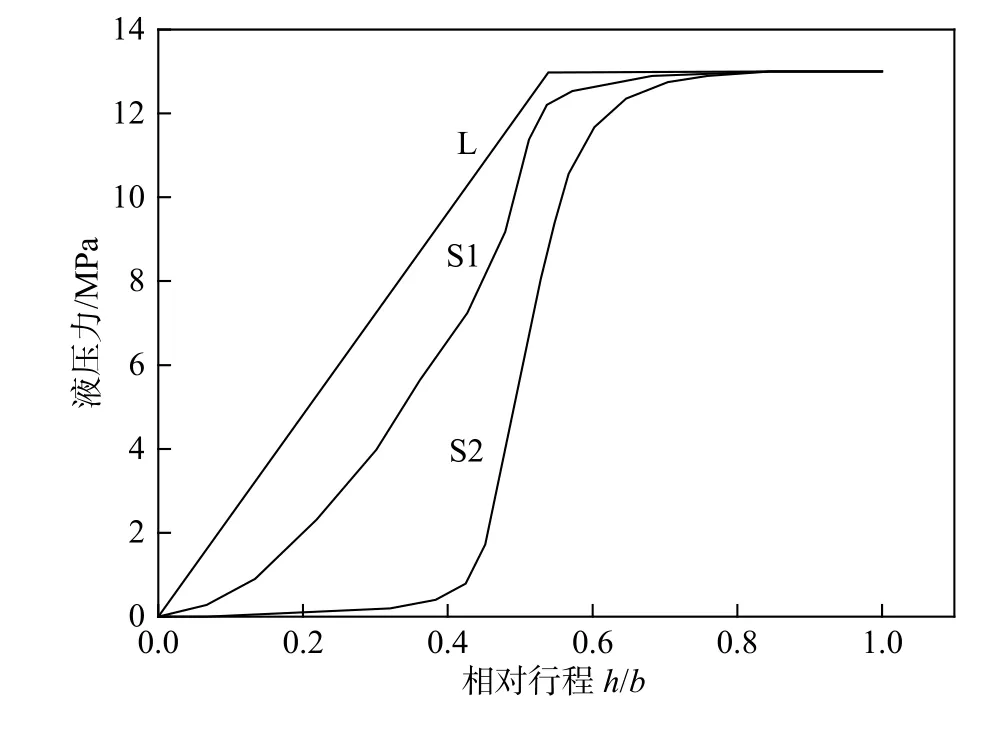

曲面形零件在沖壓成形時可分成3個變形區,分別是凸緣變形區、懸空區與凸模接觸區。通過應力和應變分布的研究可以明確零件的成形過程,是研究曲面形零件沖壓成形的基礎。根據對旋轉橢球形件在成形過程中應力-應變規律的研究,可以知道零件的拉應力隨著成形深度的增大逐漸增大,之后逐漸減小,而壓應力則是一直隨著深度的增大而增大。對于該橢球形件,零件的脹形應變逐漸增大,而拉深應變則是先逐漸增大,之后會逐漸減小。根據橢球形件皺曲和破裂判據,通過計算,該零件壓邊力取800 kN,液壓力取13 MPa。壓邊力的加載方式有2種,即恒壓邊力加載和變壓邊力加載,液壓力的加載方式有3種,即線性L形加載、S1形加載和S2形加載,見圖3與圖4。圖中h表示凸模行程。

圖3 壓邊力加載曲線Fig.3 Loading curve of the blank holder force

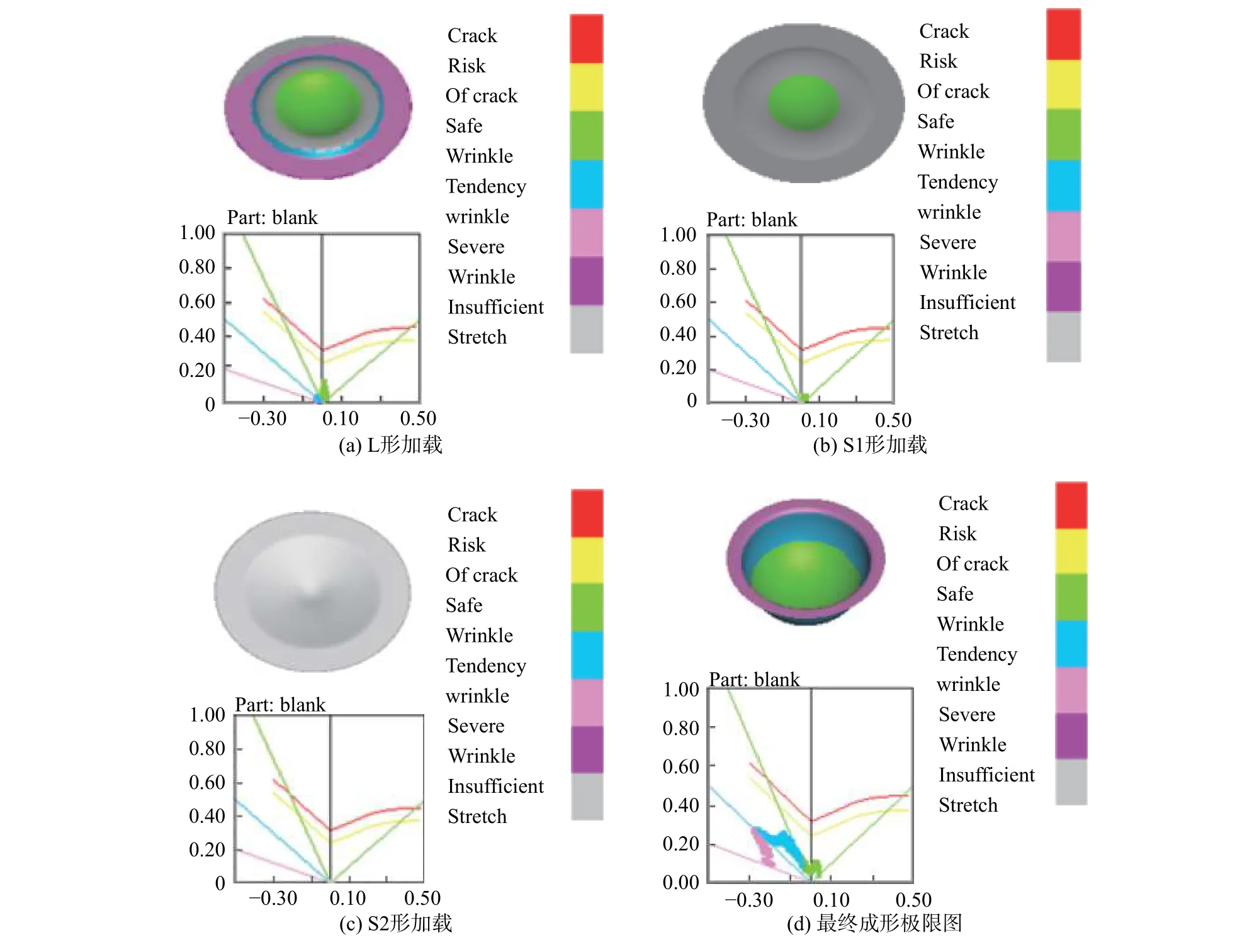

有限元模擬結果表明,在恒壓邊力下,液壓力采用L形和S1形加載方式,在成形初期,零件會有不同程度的反脹。液壓力采用L形加載時,零件反脹程度比采用S1形加載時大,其成形極限圖見圖5(a)和圖5(b)。而液壓力采用S2形加載,零件不會有反脹發生,但液壓力過小時會有稍微的起皺,需要適當增大液壓力,防止起皺,見圖5(c)。通過調節液壓力最終都得到了不起皺、不破裂的零件,見圖5(d)。在變壓邊力變液壓力加載下,需要通過調節壓邊力和液壓力來防止零件發生起皺和破裂。

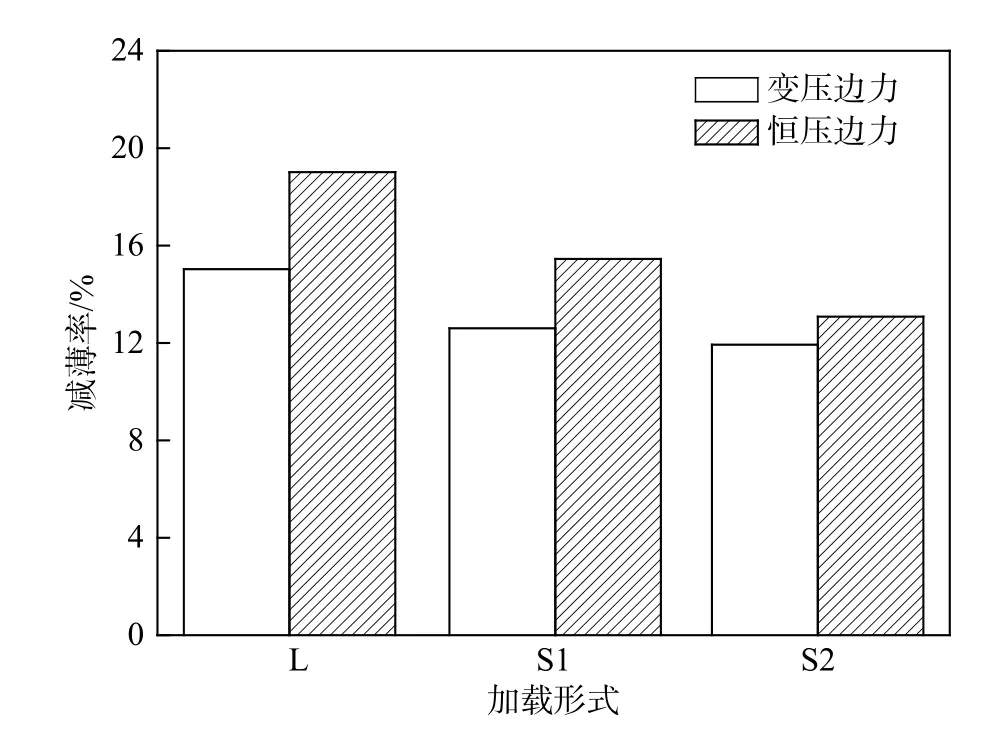

不同加載路徑下零件的最大減薄率如圖6所示。由圖6可以看出,恒壓邊力變液壓力加載零件的最大減薄率都比變壓邊力變液壓力零件的最大減薄率大。這是因為零件在成形過程中,其拉應力先增大后減小,采用恒壓邊力的方式加載,成形初期壓邊力比較大,成形過程中不能夠根據零件的成形規律進行壓邊力的設置。因此,在充液拉深成形時,根據零件成形規律,采用變壓邊力加載更有利于零件成形。

圖4 液壓力加載曲線Fig. 4 Loading curve of the hydraulic pressure

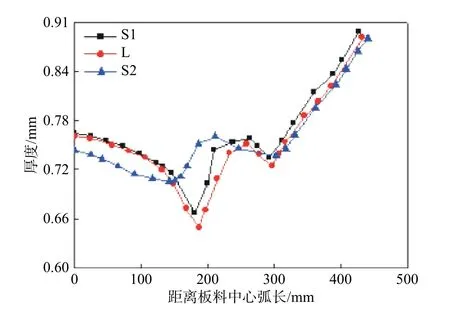

沿某一截面依次選取從板料中心沿半徑方向到板料法蘭邊緣上的點,提取測量點的壁厚值,繪制得到零件在變壓邊力變液壓力加載情況下的壁厚分布圖,見圖7。由圖7可以看出,液壓力采用L和S1形加載時,零件的壁厚減薄趨勢相同,且減薄程度比液壓力采用S2形加載時大。這是因為當液室壓力較大時,在成形過程中,零件的懸空區產生反脹變形,零件受到較大的雙向拉應力,反脹越大,產生的雙向拉應力也越大,因而零件出現較大的減薄,而合理的液室壓力使零件在成形過程中形成了“摩擦保持效果”,減少了徑向拉應力,避免了零件的過度減薄。因此,在變壓邊力加載下,液室壓力在零件成形初期應小一些,在零件成形后期適當增大,有利于獲得成形效果較好的零件。

4 結 論

(1) 變壓邊力變液壓力控制技術對于抑制具有較大懸空區的旋轉橢球形件的起皺和破裂是非常有效的。

圖5 成形極限圖Fig.5 Forming limit diagram

圖6 減薄率圖Fig. 6 Thinning rate chart

圖7 壁厚分布曲線Fig. 7 Thickness distribution curves

(2) 旋轉橢球形件在液壓成形過程中,主要失效形式包括法蘭區和懸空區的起皺以及破裂,法蘭區的起皺通過壓邊圈的方式可以消除,懸空區的起皺通過變壓邊力變液壓力的方式可以消除,合適的壓邊力能夠有效避免破裂的發生。

(3) 旋轉橢球形件懸空區的起皺主要發生在成形的前期,壓邊力和液壓力在成形前期的合理配合是避免起皺的關鍵。