銅及銅合金加工材熱鍍錫研究進展

殷 婷, 田保紅, 劉玉亮, 張 毅, 劉 勇, 王勝剛

(1. 河南科技大學 材料科學與工程學院,河南 洛陽 471023;2. 中國科學院金屬研究所,遼寧 沈陽 110016;3. 有色金屬共性技術河南省協同創新中心,河南 洛陽 471023)

隨著電力電氣在當今社會的普及與新興產業的興起,新科技對銅及銅合金材料提出越來越多的要求,比如高強度、高導電、高導熱、高耐蝕、節能、環保等[1]。銅加工材熱鍍錫是將經過預處理的銅加工材放入一定溫度的熔融錫液中,浸沒適當時間,使固態銅加工材和液態錫之間發生一系列的反應,在銅加工材表面形成錫鍍層,從而達到表面防護的一種表面技術。目前,銅加工材鍍錫的常用方法有化學鍍、電鍍和熱鍍3種[2]。相比于化學鍍和電鍍,熱鍍錫由于工藝簡單、流程短,并且大大減少了化學鍍和電鍍帶來的環境污染,目前已經被很多國家用來取代化學鍍錫和電鍍錫工藝。熱鍍錫在歐美國家得到廣泛應用,而在國內仍然以電鍍錫為主,熱鍍錫應用處于起步和推廣階段。熱鍍錫后,鍍層由錫合金層與金屬錫層構成;經熱擴散處理后,鍍層主要成分為錫合金[3]。熱鍍錫工藝的主要影響因素有助鍍劑和鍍液的成分、溫度、熱鍍時間等。基于此,近年來國內外學者開始對銅加工材熱鍍錫工藝進行深入研究。

1 工藝簡述及影響因素

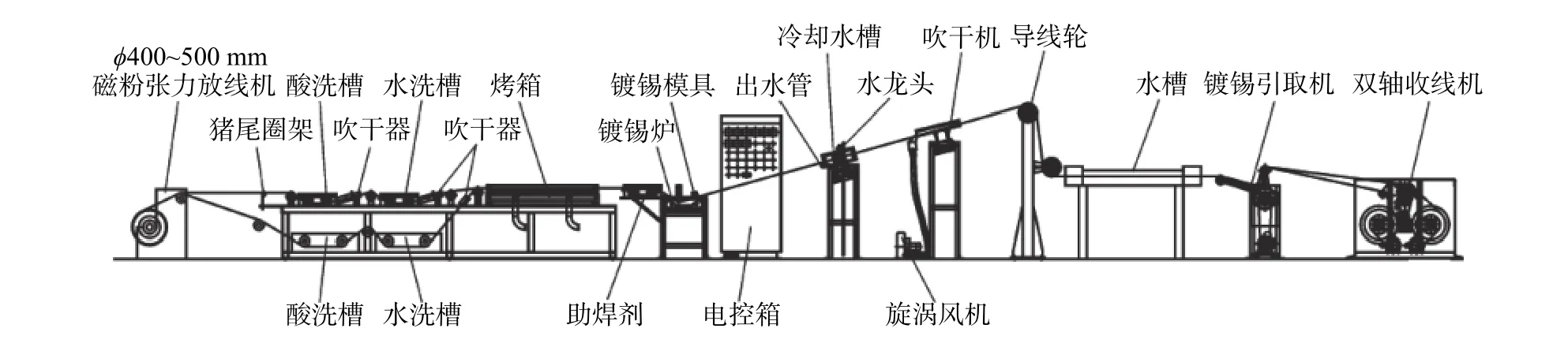

目前,工業上銅加工材熱鍍錫的生產主要針對線材、帶材和板材進行,圖1為圓銅線熱鍍錫生產流水線[4]。其主要工藝流程通常為:銅材—預處理—助鍍—鍍錫—冷卻—卷取[4]。本文結合熱鍍工藝流程介紹影響熱鍍錫工藝質量的主要因素。

1.1 預處理

熱處理可作為預處理環節之一,有利于提高鍍層和基體材料的結合強度[5-7]。吳圣杰等[5]對熱鍍錫鋼板進行時效處理,鍍錫板的時效性能不僅和固溶間隙原子有關,還和鍍錫基板中的滲碳體析出相的分布以及鐵素體晶粒尺寸有密切關系。此外,王立生等[7]認為熱處理更有利于界面合金化,使涂層與基體之間有更好的結合。熱處理后的涂層沖蝕磨損量是未經處理涂層的50%,熱處理能明顯提高涂層抗沖蝕磨損性能。經過軋制的銅加工材,表面殘留了潤滑脂、灰塵、乳化劑等,因此熱鍍錫前必須經過預處理清洗,否則熱鍍錫時易發生表面變色,并會影響鍍層的連續性[8]。通常采取的清洗方法為:酸洗—水洗—干燥。相比于使用含活性鈉的堿性清洗劑,酸洗可以避免堿金屬與乳化劑反應生成黑色雜質,并且這種黑色雜質會對生產設備造成腐蝕。目前,實際應用中效果較為理想的酸洗劑有兩種:(1)氯化鋅、氯化銨、鹽酸、有機光亮劑和水的混合液;(2)稀硫酸、檸檬酸、有機光亮劑、尿素和水的混合液[8]。由于酸洗后殘留的酸洗劑會在熱鍍錫時發生化學反應影響鍍層質量,所以在酸洗后要對銅材進行充分的水洗,目前較為理想的清洗水為去離子水或純凈水等軟化水。水洗后需要進行干燥,以清除銅材表面殘留的水分,便于后續工序中銅材與助鍍劑充分接觸;同時預熱銅材,使銅材表面溫度接近錫液溫度,有利于提高鍍層的質量。

圖1 圓銅線熱鍍錫生產流水線[4]Fig.1 Production line of the tin hot dipping for copper wire[4]

1.2 助鍍劑

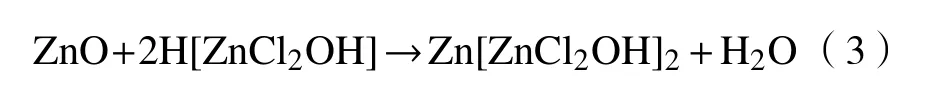

助鍍劑是保證鍍錫過程順利進行的輔助材料,其主要作用是清除銅材表面的氧化物,使表面達到熱鍍錫所需的清潔度,從而保證錫層的附著性和連續性,防止表面被再次氧化[9]。助鍍劑的選擇通常根據材料而定,如董博文等[10]對BCu68Zn釬料的熱鍍錫助鍍劑選擇是ZnCl2和NH4Cl,其中ZnCl2的作用機理如下。

與水作用產生絡合酸:

溶解金屬氧化物:

助鍍劑中NH4Cl的作用機理[9]如下。

溶解金屬氧化物:

在生產和試驗過程中發現,助鍍劑濃度也會影響鍍層的質量。宋明明等[11]認為助鍍劑濃度太大時會引起鍍錫圓銅線在高溫條件下變色,建議采用去離子水或純凈水來降低其濃度。

1.3 錫液成分和溫度

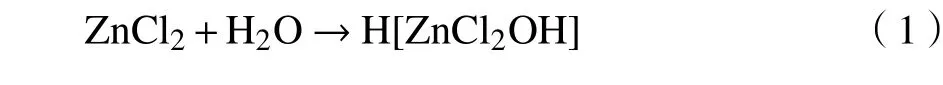

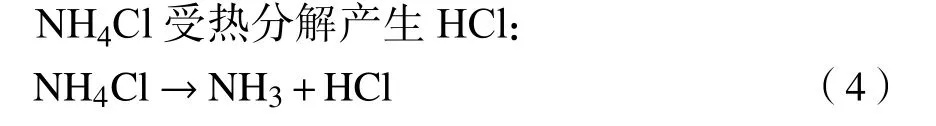

熱鍍錫過程中,錫液的成分和溫度是影響鍍層質量的重要因素,它們影響銅加工材表面的銅原子和熔融態的錫原子之間的反應[12-13]。在液態錫/固體銅體系中,通常是在錫/銅界面催化成核,例如η相的形核。在錫/銅界面處η相的形核如圖2所示。形核初期,η相會先在銅和液態錫的表面形成一個接觸角θ,且:

錫液表面張力隨著溫度的升高而降低;隨著溫度的升高,界面層對錫液的粘附力減小,鍍層變薄[14]。

圖2 熔融錫接觸的銅表面η相異質形核示意圖[14]Fig.2 Schematic diagram for the heterogeneous nucleation of η-embryo on the planar-copper surface contacting with molten tin[14]

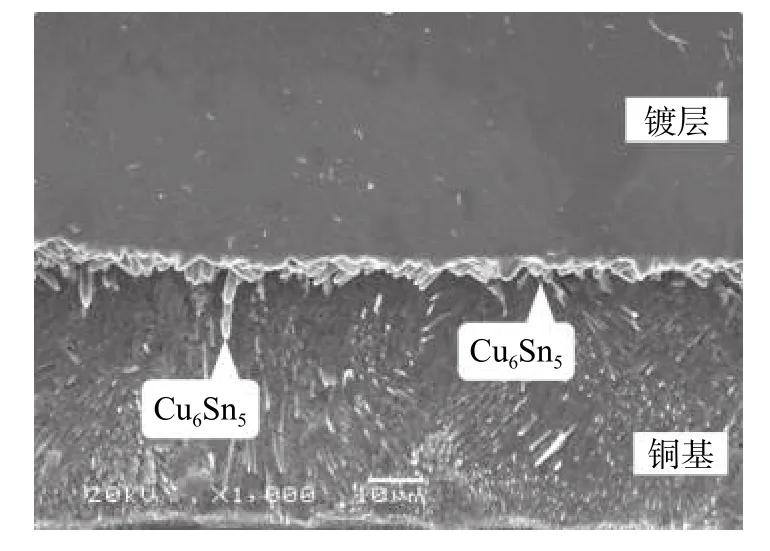

熱鍍錫層分為鍍層和界面層,如圖3所示。界面層主要為CuxSny相,由Cu-Sn二元合金相圖可知,CuxSny金屬間化合物主要有 Cu3Sn,Cu41Sn11,Cu10Sn3和Cu6Sn5相等。一般認為,在350 ℃以下進行熱鍍錫,界面層金屬間化合物主要為Cu6Sn5相[15-17]。

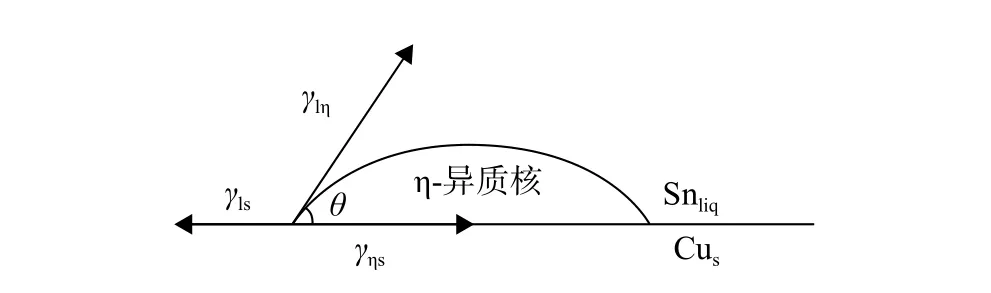

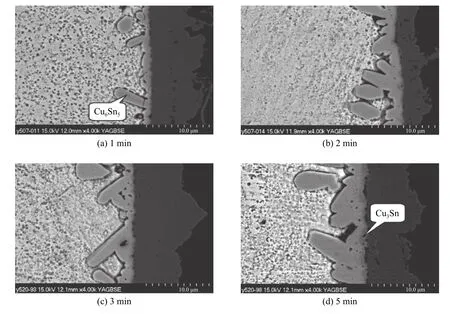

圖4為不同熱鍍時間下的界面層化合物的掃描電子顯微鏡(scanning electron microscope,SEM)圖像,圖4(a)為300 ℃加熱1 min,界面層剛形成時的微觀組織形貌。CuxSny金屬間化合物的形成,不僅與銅原子和錫原子的濃度有關,還與反應溫度和反應時間有關,在熱鍍反應中金屬間化合物呈連續層狀,同時也伴有棒狀組織向銅基體內生長。能譜分析表明[17],金屬間化合物為Cu6Sn5相。實際上,這種組織在熱鍍時生成,隨熱鍍過程長大。發現有微裂紋在棒狀Cu6Sn5相的根部產生,這是由于易脆的Cu6Sn5相在熔融的錫和高應力相互作用下發生斷裂。當熱鍍2 min時,棒狀Cu6Sn5相增厚,有的在界面處發生了斷裂,如圖4(b)所示。在Cu6Sn5層和銅層之間可以觀察到薄薄的一層Cu3Sn。加熱3 min,Cu6Sn5相繼續增厚并和臨近的Cu6Sn5相聚在一起,如圖4(c)和圖4(d)所示。

圖3 T2銅加工材熱鍍錫層的微觀形貌[15]Fig. 3 Morphology of tin hot dipping on T2 copper[15]

1.3.1 鍍液成分

熱鍍錫工藝對原材料質量的要求很高。錫液本身的純度對“硬錫”的產生有直接影響。若錫錠的純度太低,會產生較多的雜質、金屬氧化物和金屬元素,影響銅與錫的附著性,甚至出現斑點式的露銅,還會導致鍍錫銅表面產生合金化效應,直接影響鍍層的附著性和連續性。

研究表明,在錫液中添加稀土等微量元素,可降低鍍層中銅的擴散系數,減緩銅向錫液中擴散的速度。孫欣等[18]認為鉛可以有效地抑制銅在錫液中的溶解,減少甚至消除硬錫的產生。宋明明等[11]在試驗中發現,在錫液中添加適量的鎳、銻、鉍和一些稀土等金屬元素,以及非金屬元素磷,可明顯減少“硬錫”的產生。鍍錫爐長時間使用也會降低錫液的純度。

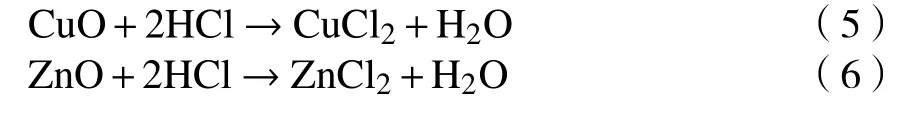

1.3.2 溫度

通常鍍層隨熱鍍溫度的升高而變薄,隨材料移動速度的增加而變厚[19]。其原因是錫不斷在界面層的表面聚集,使鍍層隨著時間延長逐漸變厚;鍍層厚度隨著溫度升高逐漸變薄,原因如下。錫液對界面層的粘附力為:

式中:θ為潤濕角;σ液氣為表面張力。

圖4 300 ℃不同熱鍍時間的界面層化合物的SEM圖像[17]Fig.4 SEM images of Sn-Cu interface reflowed at 300 ℃ under different holding time[17]

θ為常數,錫液σ液氣隨著溫度的升高而減小,導致界面層對錫液的粘附力減小,鍍層變薄。

生產中在保證鍍錫層質量和滿足銅材退火軟化性能要求的前提下,應適當降低錫液溫度以減緩硬錫的產生。這是由于錫的熔點約為232 ℃,通常將錫液溫度設置為(280±10) ℃,當錫液溫度低于240 ℃時,鍍層表面易產生麻點等缺陷,影響鍍層的表面粗糙度;當錫液溫度高于320 ℃時,錫液易氧化生成較多的針狀結晶體,嚴重浪費錫材。同時,在設置錫液溫度時還要考慮銅材厚度或直徑的影響,通常銅材厚度或直徑越大,越容易出現硬錫缺陷。

2 銅材熱鍍錫常見缺陷分析

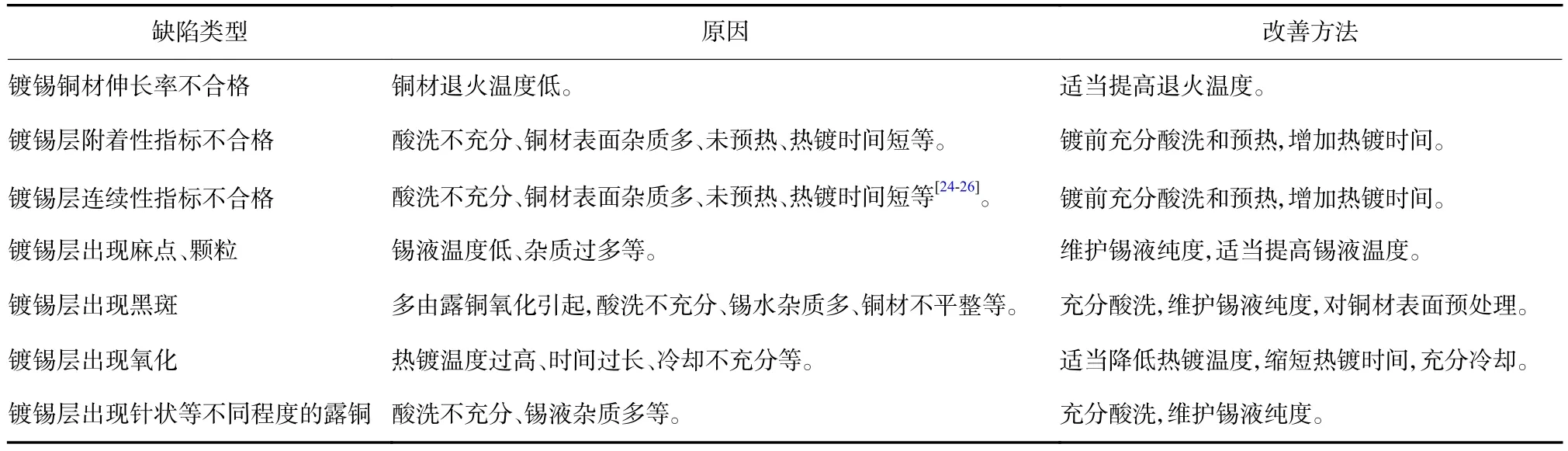

實際生產中經常會出現一些常見的缺陷,如表1所示。在生產中,可以增加熔液維護的頻率,保證鍍層中的錫純度,避免部分缺陷的發生。同時,可以強化熱鍍錫銅材表面鍍后的處理工作,在銅材鍍成后進行充分沖洗,使其表面吸附的助鍍劑等雜質被清洗干凈。此外,將熱鍍錫后的銅材根據用途采用合適的防護措施,如涂漆、涂油、鍍鋅、陰極保護等,也可以防止其表面鍍錫層被氧化,但用于導電功能的熱鍍錫銅材一般不進行防護。通常應將充分干燥后的熱鍍錫銅材存放到密封干燥的容器內,降低鍍錫層表面氧化的幾率[20-21]。如果鍍錫層已經出現了氧化變色,也可采用如下方法處理:采用自來水將熱鍍錫銅材浸潤2 min,并用稀鹽酸(30~50 mL/L)在室溫下清洗10~15 s,去除鍍層表面的氧化層,再進行流水沖洗;然后,用5~10 g/L的碳酸鈉,在室溫下進行中和反應5~10 min,并用流水沖洗,去離子水漂洗,然后烘干后密封保存[22-23]。

3 廢錫的處理和回收

錫是一種具有重要戰略價值的有色金屬,在國民經濟和國防建設領域中有廣泛的應用,其地殼平均豐度低,富集系數小,成礦難度大,資源有限,價格較高。目前,國內外都不同程度地面臨著錫礦石品位下降以及后續資源不足的困難局面,因此,從可持續發展、環保和資源充分利用的角度考慮,回收錫廢料中的錫就顯得尤為重要。此外,從廢棄的含錫原料中不僅可以回收錫,而且還可以綜合回收其他有用組分[26]。另一方面,熱鍍錫工藝存在耗錫量較高的缺點,其耗錫量約為電鍍法的兩倍,錫的有效利用率通常為40%~60%。因此,提高生產過程中錫的利用率以及對廢錫進行回收利用逐漸成為銅材熱鍍錫生產中的關鍵問題。

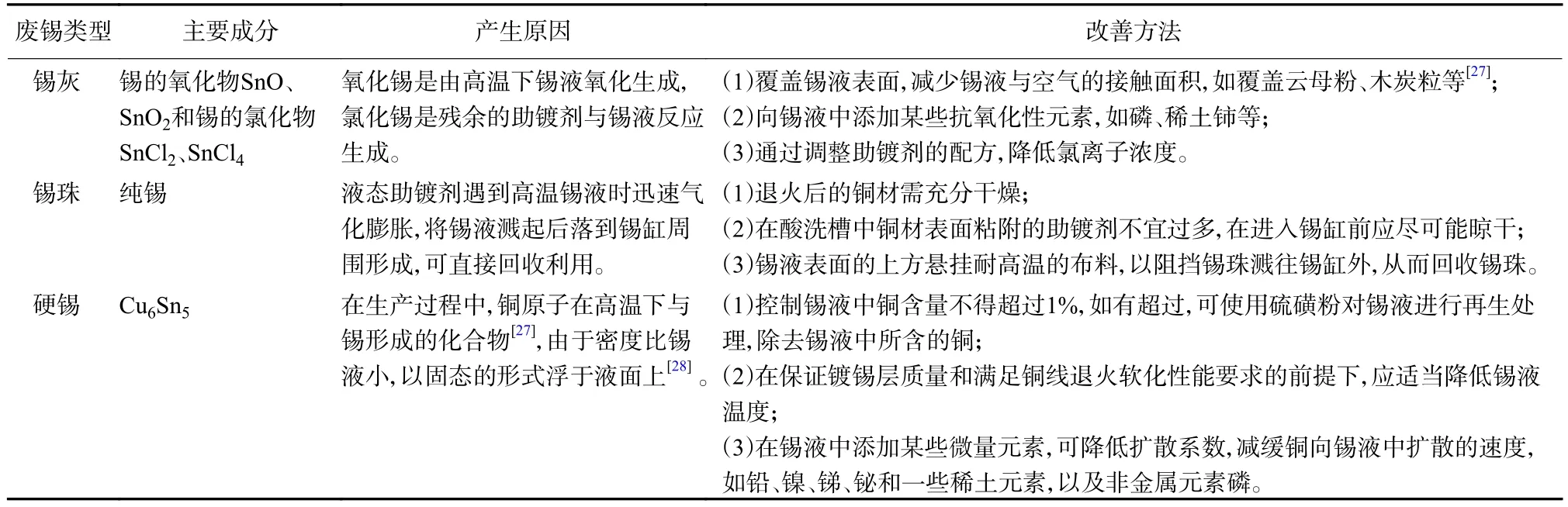

目前實際生產中通常有3類廢錫,分別為錫灰、錫珠和硬錫,這3類廢錫的成分、產生原因和改善方法如表2所示。實踐表明,采取表2中的改善方法,可以使產生廢錫產生的質量分數減少約50%,使錫的利用率達到80%以上。

表1 銅材熱鍍錫常見的缺陷類型、產生原因和改善方法Tab.1 Common defects, reasons and improving methods of copper after hot tin dipping

表2 常見的廢錫類型、主要成分、產生原因和改善方法Tab.2 Classifications, chemical compositions, causes, and improving approaches of scrap tin in hot tin dipping process

4 前景與展望

要全面實現熱鍍錫工藝代替電鍍錫工藝,還需要解決一系列的技術問題。

(1)開展表面活性劑與鹵系鹽的助鍍劑綜合利用研究,研究發現表面活性劑經復配后使其沸點高于金屬液的使用溫度,與鹵系鹽的助鍍劑合用,能減少金屬液表面的氧化皮和氣體夾雜,降低表面張力,增加流動性,可改善固液界面的潤濕性和鍍層形成時金屬液的鋪展漫流性能,提高產品質量,降低金屬的損耗。

(2)研究開發適合熱鍍錫的銅合金,實踐表明,不同的銅合金具有不同的熱鍍錫特性,如Cu-Ni-Si系合金熱鍍錫性能較差。研發適合熱鍍錫工況需求的鍍錫層抗剝離微合金化銅合金,對促進熱鍍錫技術在電子接插件銅合金上的應用具有重要意義。

(3)研發高熱穩定新型熱鍍用錫合金。傳導用熱鍍錫銅材在使用過程中對安全性能影響最大的因素是額定使用溫度,如某些汽車電子接插件要求的105~150 ℃,不產生導電錫晶須,常用的含鉛錫合金如Sn-5Pb抑制晶須效果雖然明顯,但已被國內外禁用,因此研究開發無鉛熱鍍用錫合金較為急迫。