5083P-O和6008-T6鋁合金的應變率效應對緩沖器緩沖特性的影響

陳書劍,肖守訥,朱濤,繆得祥,楊冰,陽光武

(西南交通大學牽引動力國家重點實驗室,四川成都,610031)

薄壁金屬管塑性變形緩沖器因其結構簡單,緩沖力平穩(wěn),環(huán)境溫度適應性強等優(yōu)點,被廣泛應用于各種需要緩沖防護的場合。例如,神舟五號載人飛船返回艙座椅設有薄壁金屬管緩沖結構[1]。在列車被動安全性防護中,起關鍵作用的吸能防爬裝置也常采用該結構[2]。薄壁金屬管塑性變形緩沖器依靠擴徑變形過程中的彈塑性變形和摩擦發(fā)熱來吸收沖擊能量[3],許文斌等[4]將該沖擊擴徑過程視為塑性成形問題,提出了薄壁金屬管在準靜態(tài)加載下緩沖力的理論計算公式。胡念軍等[5]根據塑性流動理論,推導出了圓管擴徑過程厚向壓變形與環(huán)向拉變形之比的計算方法。羅昌杰等[6?7]通過試驗方法研究了薄壁鋁管、泡沫金屬塑性變形緩沖器在準靜態(tài)作用下的緩沖特性,發(fā)現對薄壁金屬管進行預處理可有效提高其理想吸能效率。吳鴻超等[8]采用試驗和數值模擬的方法,從沖擊速度和結構參數的角度出發(fā),研究了薄壁管在中高速沖擊下的緩沖特性,但未對薄壁管材料因素加以考慮,且目前國內外大部分研究仍集中在薄壁管準靜態(tài)吸能特性上[9?10]。在大多數緩沖過程中,由于沖擊速度較大,緩沖載荷表現出明顯的動態(tài)行為,薄壁管塑性變形的過程中往往伴隨著明顯的應變率效應[11],而目前關于材料應變率效應對該類緩沖器吸能特性影響的研究甚少。孟廣成等[12-13]對結構的碰撞進行仿真研究,發(fā)現考慮應變率效應的仿真結果與實驗結果更符合。尤其是在沖擊問題中,材料應變率效應對緩沖結構的影響不可忽視。曾必強等[14]的研究表明,材料應變率強化效應會提高結構的承載能力和結構的吸能能力,但具有應變率負敏感性的5083H111 鋁合金會降低結構的吸能量[15]。這說明不同材料的應變率效應對結構緩沖特性的影響不同。本文作者以薄壁金屬管塑性變形緩沖器為研究對象,對金屬管進行不同應變率下的材料試驗,獲得5083P-O和6008-T6 鋁合金在不同應變率下的材料本構關系;結合沖擊物理試驗與理論模型驗證薄壁管緩沖器有限元模型的準確性,基于該模型研究不同材料的應變率效應對薄壁管在動態(tài)沖擊條件下緩沖特性的影響,分析產生差異的原因,以期為工程實踐中吸能結構設計提供參考。

1 試驗

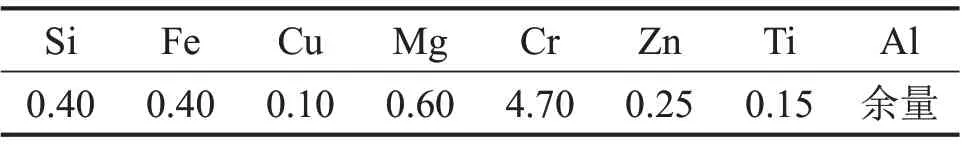

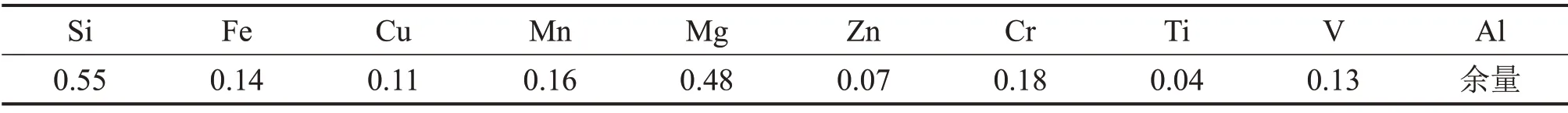

試驗材料為薄壁金屬管緩沖器用5083P-O和6008-T6 鋁合金,其主要化學成分分別如表1和表2所示,對于材料熱處理狀態(tài),5083P-O 為非熱處理鋁合金,而6008-T6鋁合金則進行了固溶處理加完全人工時效。

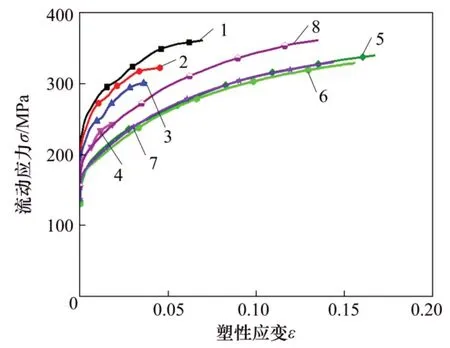

在各應變率下分別進行準靜態(tài)拉伸和動態(tài)拉伸試驗,準靜態(tài)試驗在RPL100電子式蠕變疲勞試驗機上進行;0.5~100 s?1中應變率試驗在ZWICK HTM5020 動態(tài)拉伸試驗機上進行;高應變率試驗則采用分離式霍普金森SHTB 試驗系統(tǒng)。5083P-O鋁合金和6008-T6 鋁合金塑性段動態(tài)應力?應變曲線如圖1和圖2所示。

表1 5083P-O鋁合金的化學成分(質量分數)Table 1 Chemical composition of aluminum alloy 5083P-O %

表2 6008-T6鋁合金的化學成分(質量分數)Table 2 Chemical composition of aluminum alloy 6008-T6 %

圖1 5083P-O鋁合金準靜態(tài)和動態(tài)拉伸試驗結果Fig.1 Quasi-static and dynamic tensile test results of 5083P-O aluminum alloy

圖2 6008-T6鋁合金準靜態(tài)和動態(tài)拉伸試驗結果Fig.2 Quasi-static and dynamic tensile test results of 6008-T6 aluminum alloy

由圖1可知:隨著應變率的增加,在同一塑性應變ε下,5083P-O 鋁合金的流動應力σ先顯著降低,存在應變率弱化效應;但當應變率超過320 s?1后,5083P-O鋁合金又表現出應變率強化效應,即該種鋁合金存在中低應變率范圍內先弱化,高應變率范圍內再強化的應變率效應,這與已有的研究成果相似[16?18]。這種反向的應變率敏感性相變機制,可用位錯釘扎機制模型來解釋[19]。由圖2 可知:6008-T6鋁合金在同一塑性應變下的流動應力隨著應變率的增加而增加,表現出明顯的應變率強化效應,這是因為鋁合金塑性變形機理主要由熱激活過程控制[19]。圖1和圖2的試驗結果可為后續(xù)有限元計算提供材料參數。

2 有限元模型驗證

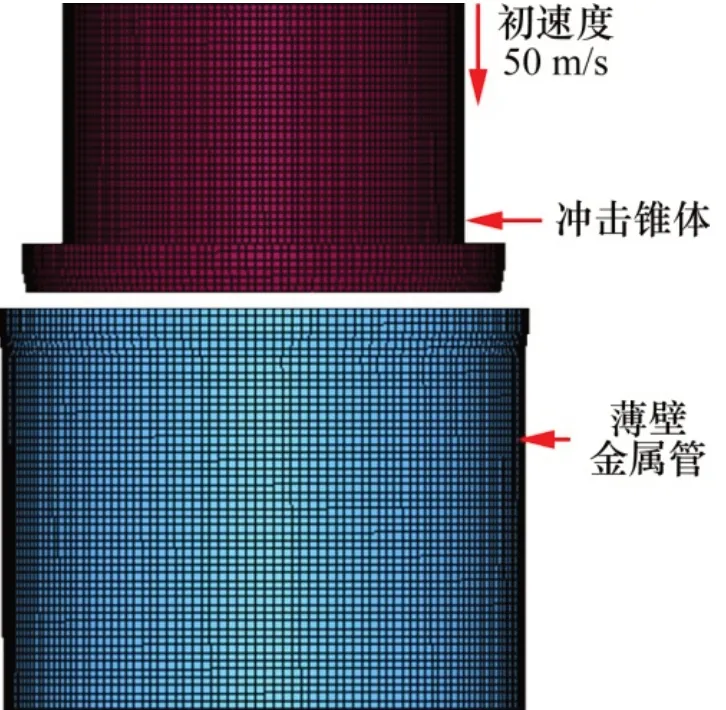

首先,采用文獻[8]中試驗結構尺寸、材料參數建立有限元模型,單元為均勻六面體網格。錐體以50 m/s的沖擊速度軸向沖擊薄壁金屬管,有限元計算模型如圖3所示。然后,分別從試驗結果和理論解2個方面對比來驗證本文有限元計算方法的可靠性。

圖3 有限元模型Fig.3 Finite element model

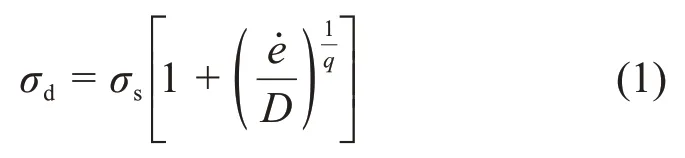

吳鴻超[20]提出考慮應變率效應和慣性效應的薄壁金屬管緩沖力模型,該模型適于計算錐體和金屬管相互作用趨于穩(wěn)定時的緩沖力。該模型采用Cowper-Symonds方程:

式中:σd為動態(tài)流動應力;e為應變率;σs為相應的靜態(tài)應力;D和q為材料常數。

假設材料為理想剛塑性,視錐體為剛體,應用Mises屈服準則,緩沖力Fd可表示為如下形式[2]:

式中:R1和R2分別為金屬管在擴徑前、后半徑;t為金屬管徑向厚度;α為金屬管半錐角;f為金屬管與錐臺間的摩擦因數;l為金屬管擴徑段長度;v為沖擊速度;ρ為材料密度。根據文獻[8]中所示結構尺寸與材料參數得到文獻[20]中理論模型結果,將該理論結果與試驗、有限元結果中的加速度a進行對比,如圖4所示。由圖4可知:理論模型未考慮初期緩沖力的復雜性和瞬時性,考慮的是金屬管穩(wěn)定緩沖區(qū)的緩沖力,理論結果為定值[20]。有限元結果的平均值與該理論結果的相對誤差很小,驗證了有限元方法的準確性。

圖4 錐體加速度曲線對比Fig.4 Comparison of cone acceleration curves

沖擊錐體加速度的仿真結果與試驗結果變化趨勢整體一致,仿真結果的平均加速度高于試驗值,相對誤差為5.2%。試驗結果與仿真結果在初期階段變化趨勢不同,主要原因是試驗所采用的空氣炮測試系統(tǒng)為逆彈道沖擊系統(tǒng),沖擊體速度由零增加到所需速度,試驗結果與仿真結果存在差異[8]。另一方面,文獻[8]中的材料參數由試驗數據擬合得到,與實際材料力學性能不完全一致,也會產生一定誤差。但相對誤差較小,說明本文有限元計算方法是可靠的,并且可以用于工程仿真研究。

3 計算模型與邊界條件

參考常用薄壁金屬管塑性變形緩沖器結構尺寸[6],建立有限元模型,如圖5所示。單元相關設置與模型驗證時的保持一致。為充分利用試驗數據并保證材料參數的模擬精度,采用列表插值法[15]。邊界條件設置如下:薄壁金屬管底部固定不動,錐體分別以恒速5,20和40 m/s軸向沖擊薄壁使其擴徑變形。

4 計算結果及分析

4.1 緩沖力與吸能

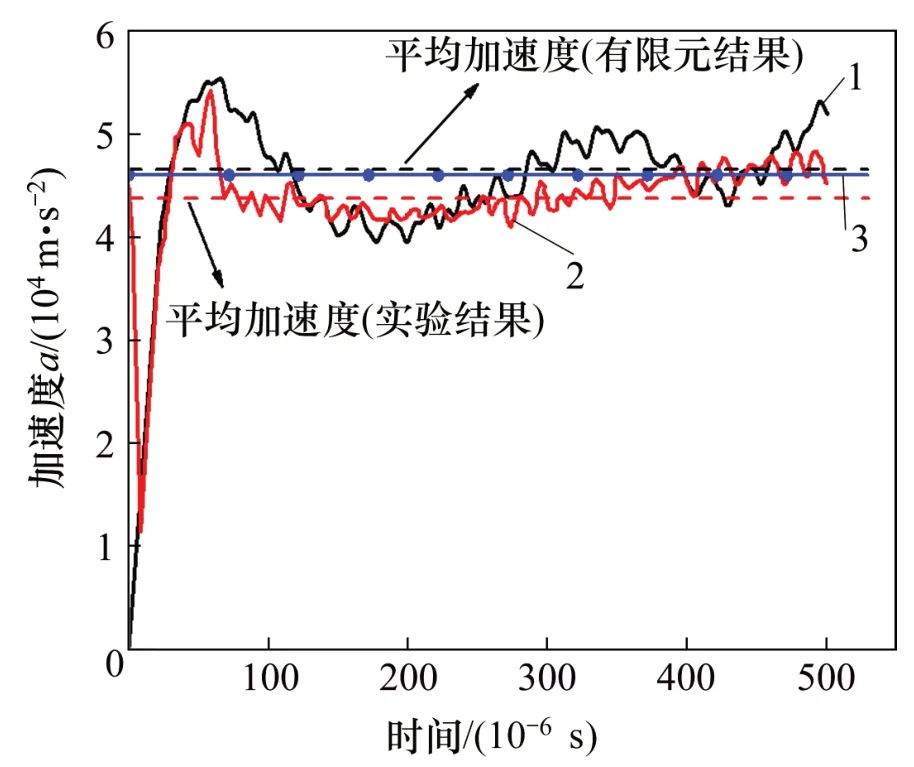

將2種鋁合金材料在20 m/s沖擊速度下的緩沖力?位移曲線進行對比分析,如圖6所示。由圖6可知:無論是否考慮材料的應變率效應,同一材料緩沖器的緩沖力隨錐體位移增加的變化形式基本一致,說明材料應變率效應對緩沖力歷程無明顯影響。考慮材料應變率效應會使瞬時緩沖力和平均緩沖力明顯整體降低或升高。結合2種材料在不同應變率下的應力-應變曲線可知:由于在該沖擊速度下,5083P-O鋁合金的材料應變率敏感性明顯比6008-T6鋁合金的高,所以,對應結構的緩沖力變化更為劇烈。

圖5 緩沖器有限元模型Fig.5 Finite element model of buffer

圖6 沖擊速度為20 m/s時緩沖力?位移曲線對比Fig.6 Comparison of load-displacement curve under 20 m/s of impact speed

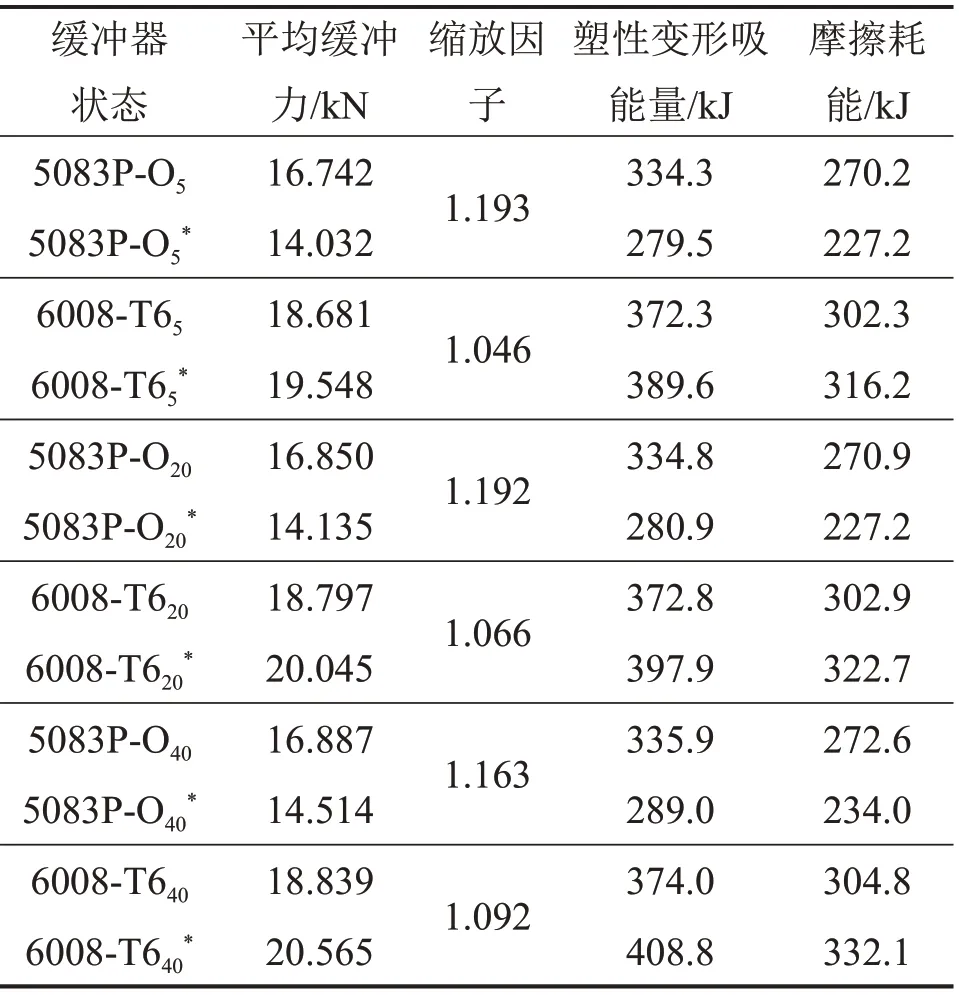

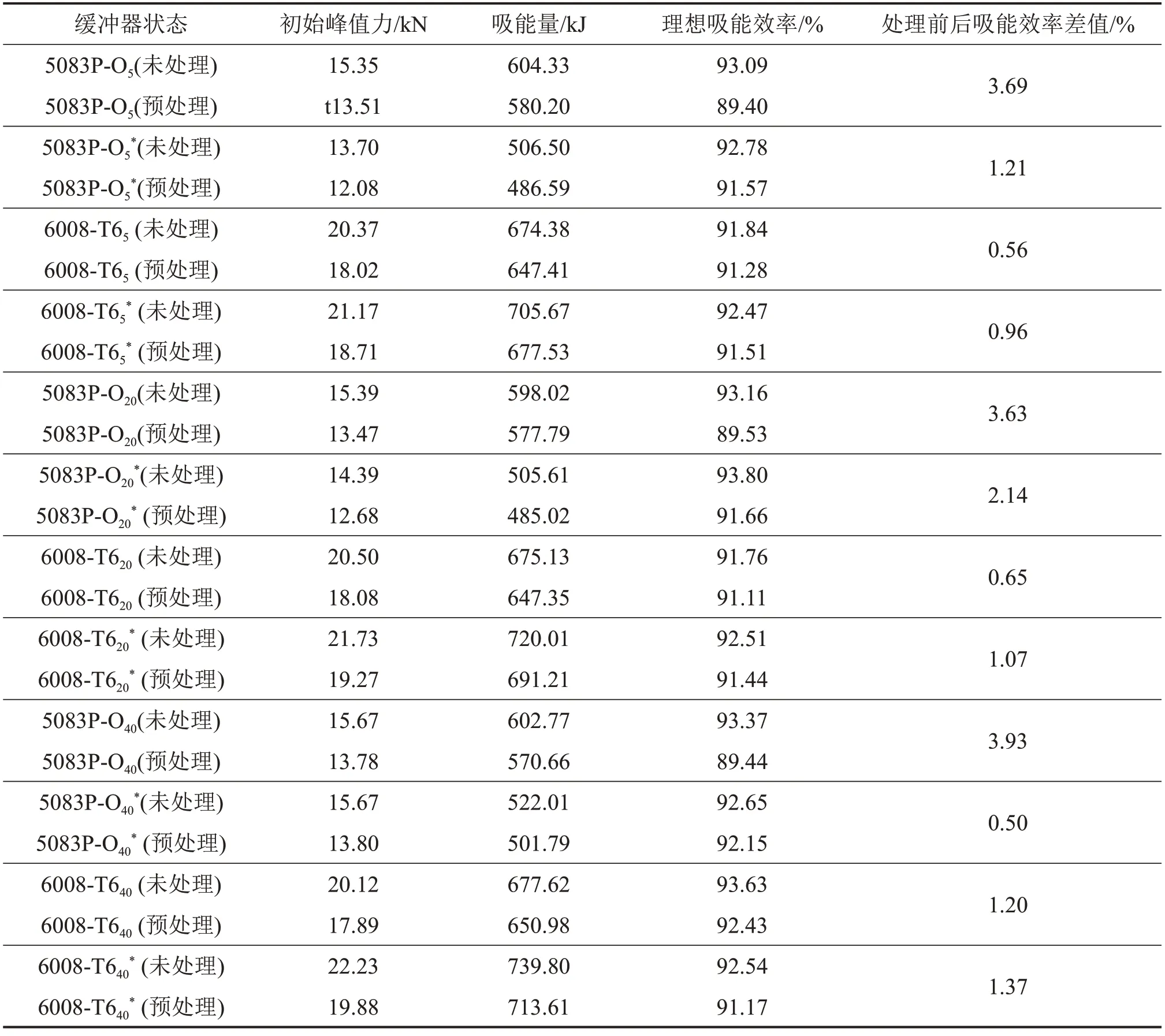

緩沖器的吸能特性計算結果如表3所示。由表3可知:在考慮材料應變率效應時,各沖擊速度下5083P-O鋁合金材料均表現出應變率弱化效應,材料的流動應力降低,平均應變率增大,導致整體結構中每個單元產生相同應變的時間減少,從而減弱了薄壁管的抗沖擊能力,所以,平均緩沖力相比不考慮應變率效應時明顯降低;6008-T6鋁合金材料則表現出應變率強化效應,使得平均緩沖力明顯升高。

對于5083P-O鋁合金制成的薄壁管,其平均緩沖力縮小因子隨沖擊速度的增大而逐漸降低,這是由于隨著沖擊過程應變率的增大,5083P-O材料的流動應力弱化行為逐漸減弱,沖擊端部的抵抗能力增加,所以,與不考慮材料應變率效應時的平均緩沖力逐漸接近。對于6008-T6鋁合金制成的薄壁管,其平均緩沖力放大因子隨沖擊速度的增大而增大,與不考慮材料應變率效應時的平均緩沖力逐漸遠離。

結合2種材料的動態(tài)應力應變曲線可知:不同速度下結構的緩沖力縮放趨勢與2種材料的流動應力隨應變率的變化趨勢一致。

總吸能量是薄壁管塑性變形緩沖器最主要的性能評價指標。由能量守恒定律可將緩沖器總吸能量表示為

表3 緩沖器吸能特性計算結果Table 3 Calculation results of energy absorption characteristics of buffer

式中:S為錐體位移;E為總吸能量。

總吸能量為塑性變形吸能量和摩擦耗能量之和。不同材料總吸能對比如圖7所示。由圖7 可知:緩沖器被壓縮位移一定時,無論是否考慮應變率效應,總吸能量隨著沖擊速度的增大而增大。考慮應變率效應時,總吸能量隨沖擊速度增大的敏感性更高。

各部分能量的變化見表3。由表3 可知:無論是否考慮應變率效應,緩沖器的塑性變形吸能量均大于摩擦耗能,在吸能機制中起到最重要的作用。

圖7 不同材料總吸能量對比Fig.7 Total energy absorption comparison of different materials

在考慮材料應變率效應時,一方面,5083P-O鋁合金薄壁管的總吸能量顯著降低,其中,塑性變形吸能量降低比摩擦耗能降低更明顯;另一方面,6008-T6 鋁合金薄壁管的總吸能量顯著提高,塑性變形吸能量提高比摩擦耗能提高更明顯。這說明材料應變率效應對緩沖器塑性變形吸能量的影響更大。

4.2 變形模式

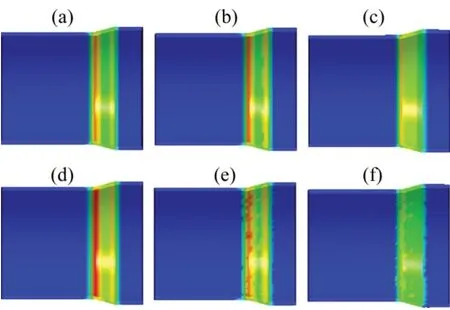

錐體擴徑行為分為不定徑和定徑2個階段,下面分析不定徑段薄壁管的變形模式,此時薄壁管發(fā)生初始塑性變形,其不定徑段變形模式的剖視圖分別如圖8和圖9所示,最大塑性應變如表4所示。

由表4 可知:對于5083P-O 薄壁管,當沖擊速度較低時,初期塑性應變增大;當沖擊速度較高時,初期塑性應變反而減小;對于6008-T6 薄壁管,初期塑性應變隨沖擊速度的增大而單調減小。隨著不定徑段半徑的減小,沖擊錐體受到阻力增大,此時對應的緩沖力急劇增大,因此,較大的塑性應變集中于不定徑段末端。

圖8 5083P-O鋁合金不定徑段變形模式對比Fig.8 Comparison of deformation modes of tapered section for 5083P-O aluminium alloy

圖9 6008-T6鋁合金不定徑段變形模式對比Fig.9 Comparison of deformation modes of tapered section for 6008-T6 aluminium alloy

表4 薄壁管不定徑段最大塑性應變Table 4 Maximum plastic strain of tapered section of thin-walled tubes ×10?4

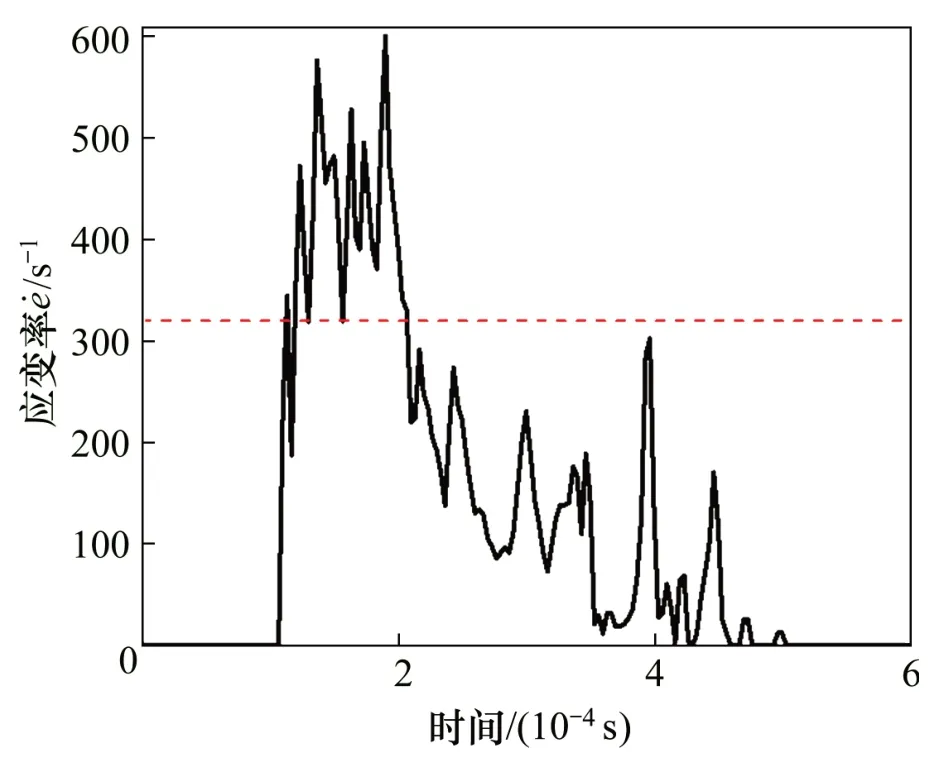

當低速沖擊時,擴徑變形應變率較小,5083PO鋁合金呈應變率弱化效應,流動應力有一定程度減小,削弱了不定徑段抵抗彎曲變形的能力,使結構整體鼓脹變形增大;但當沖擊速度達40 m/s時,取母線上典型位置處單元應變率的統(tǒng)計平均值表征結構不定徑段應變率,如圖10所示。由圖10 可知:擴徑變形的應變率明顯增大,超過了320 s?1,此時間段5083P-O 鋁合金表現出應變率強化效應,材料流動應力增強,增大了不定徑段抵抗彎曲變形的能力,使結構整體鼓脹變形減小。

在整個有效吸能過程中,對于6008-T6 鋁合金,材料流動應力與應變率呈正相關,隨著沖擊速度增大,擴徑應變率增大,6008-T6鋁合金呈應變率強化效應,流動應力隨應變率單調增加,提高了整體結構的抗沖擊能力。

圖10 5083P-O鋁合金不定徑段應變率Fig.10 Strain rate of tapered section of 5083P-O aluminum alloy

4.3 預處理結構

理想吸能效率是評價緩沖器吸能特性的重要指標。

式中:L為緩沖器的理想吸能效率;Fmax為整個緩沖過程中最大峰值力。吸能效果越好,理想吸能效率越接近100%。

根據緩沖器變形機理,為提高緩沖器理想吸能效率,可將金屬管的不定徑部分按照由厚到薄進行加工。在準靜態(tài)加載條件下,該類緩沖器理想吸能效率得到有效提高[5]。為了研究在動態(tài)加載條件下材料應變率效應對該預處理結構的影響。參考文獻[5]中的預處理方式對原有限元模型不定徑段進行均勻減薄,如圖11所示。計算的邊界條件、單元相關設置與模型驗證時的設置保持一致。

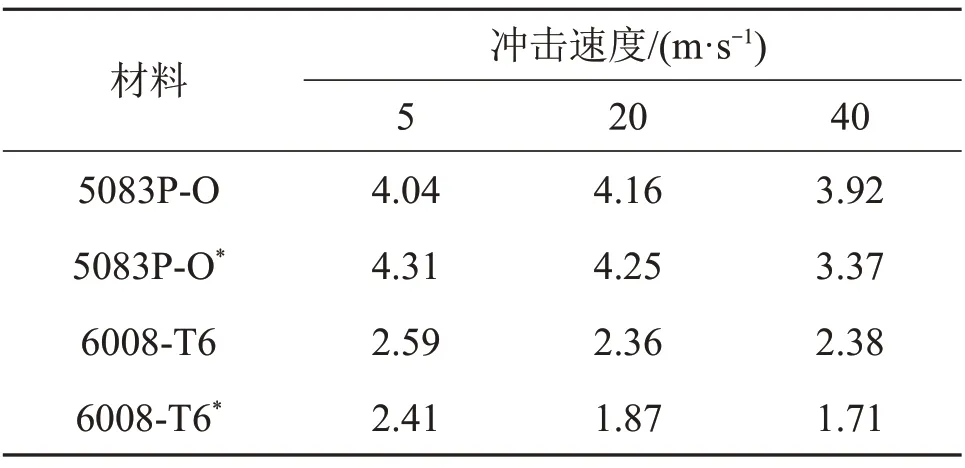

圖11 有限元模型不定徑段示意圖Fig.11 Diagram of tapered section of FEM

不同沖擊速度下未預處理與預處理緩沖器的緩沖力?位移曲線如圖12所示。由圖12 可知:在動態(tài)沖擊作用下,經預處理的緩沖器載荷歷程發(fā)生改變,雖然總吸能量有所降低,但初期峰值力顯著降低,且緩沖力隨位移的變化趨于平緩,達到穩(wěn)態(tài)力前不會出現明顯波動,這表明即使在動態(tài)加載條件下,該預處理方法也能有效降低沖擊過程中的載荷波動。為進一步研究應變率效應對結構吸能特性的影響,統(tǒng)計各項評價指標,如表5所示。由表5 可知:在動態(tài)沖擊載荷下,無論是否考慮應變率效應,沖擊結束時預處理結構與原結構的最大峰值力在同一水平,但預處理結構的總吸能量降低,所以預處理結構的理想吸能效率在一定程度上低于原結構的理想吸能效率。

對于5083P-O 結構,考慮應變率效應時,緩沖器預處理前、后的理想吸能效率差值明顯降低,這表明5083P-O 鋁合金的材料應變率效應會減少因預處理而產生的吸能量損失;但對于6008-T6 結構,該差值相比不考慮應變率效應時有所增大,這表明6008-T6 鋁合金的材料應變率效應會使因預處理而產生的吸能量損失。

不同材料的應變率效應對緩沖器緩沖特性的影響差別較大,在進行結構設計或期望通過預處理方式使結構變形更加可控時,需要考慮材料的應變率效應產生的影響。

圖12 不同沖擊速度下未預處理與預處理緩沖器的載荷?位移曲線Fig.12 Load?displacement curves of unpretreated and pretreated buffers under different impact velocities

表5 緩沖器吸能特性評估Table 5 Assessments of energy absorption of buffer

5 結論

1)材料的應變率效應會顯著改變緩沖器的緩沖特性,因此,在動態(tài)沖擊條件下,必須考慮緩沖器受應變率效應的影響。

2)材料應變率效應對緩沖力歷程無明顯影響,但在一定沖擊速度范圍內,5083P-O鋁合金材料的應變率弱化效應使緩沖力整體減小,而6008-T6鋁合金材料的應變率強化效應則使緩沖力整體放大,不同沖擊速度下緩沖力的縮放趨勢與2種材料流動應力隨應變率變化的趨勢一致。

3)隨著沖擊速度的提高,5083P-O鋁合金先表現出應變率弱化效應,使緩沖器整體鼓脹變形增大,而后又呈應變率強化效應,提高了緩沖器抵抗變形的能力。6008-T6鋁合金材料的流動應力隨應變率單調增加呈應變率強化效應,隨著沖擊速度的提高緩沖器的抗沖擊能力逐漸增強。

4)在動態(tài)沖擊載荷下,對緩沖器進行預處理可有效降低沖擊過程中的載荷波動,但經預處理的緩沖器吸能量減少,其理想吸能效率降低。在一定沖擊速度范圍內,5083P-O鋁合金的材料應變率效應會使緩沖器因預處理而產生的吸能量損失減少,而6008-T6鋁合金的材料應變率效應則會使吸能量損失增加。對緩沖器進行結構優(yōu)化設計時,需要考慮材料應變率效應的影響。