帶缺陷的蜂窩鋁道面板平壓疲勞特性試驗研究

陳東方,王潤唐,許巍,蔡良才

(空軍工程大學航空工程學院,陜西西安,710038)

蜂窩鋁結構具有輕質、高強度的優良工程特 性,在航空航天、機械工程、建筑與交通領域有廣泛的應用[1?2]。蜂窩鋁道面板易于運輸和拼接,在簡易機場部署中有很高的利用價值[3],但是其在加工和運輸過程中不可避免地產生先天缺陷且投入使用后長時間承受循環荷載[4],因而有必要對帶有先天缺陷的蜂窩鋁道面板進行抗疲勞特性研究。劉金龍[5]對鋁蜂窩復合材料進行基本力學實驗,研究鋁蜂窩復合材料的平拉、平壓、剝離強度和彎曲性能,發現鋁蜂窩復合材料的力學性能優越,輕量化效果較好。賈培奇等[6]研究了鋁板高度對鋁蜂窩夾層結構在垂直軸向荷載作用下壓縮性能的影響,發現抗壓荷載峰值和平臺應力與結構高度沒有直接關系;而彈性模量及應變卻會因鋁板高度改變而受影響。蔡茂等[7]通過仿真試驗,發現減少芯子邊長或增加壁厚會明顯提高結構的質量比吸能率。金迪等[8]發現增加芯子高度能提高結構的屈服荷載,但剩余承載力減少。辛亞軍等[9?10]對蜂窩鋁夾芯板進行靜態局壓和動態沖擊試驗,發現面板厚度對承載力的影響較大,而壓頭類型對承載力沒有影響,落錘低速沖擊時承載力比準靜態時的更高。AI等[11?12]對帶缺陷的蜂窩鋁結構進行了力學仿真并分析了破壞模型。ALONSO 等[13]通過ANSYS 有限元軟件對釬焊蜂窩鋁板進行建模,從而對材料進行了平壓、側壓和三點彎曲仿真試驗,分析芯壁厚度、芯胞直徑、面層厚度3種因素對結構力學性能的影響。ABBADI等[14?15]在損傷發展理論基礎上,利用得到的剛度退化方程建立了蜂窩夾層板的非線性損傷累積模型,發現蜂窩夾芯結構缺陷的存在對結構靜態行為并沒有影響,而長度向的影響要大于寬度向的影響。趙錢[16]對帶缺陷的蜂窩鋁進行了仿真試驗,發現缺陷對結構壽命影響較大。LU 等[17]基于Goodman 應力修正算法,給出了疲勞壽命為定值時蜂窩板的剩余壽命和安全系數。本文作者通過設計蜂窩鋁道面板平壓疲勞試驗,研究不同損壞類型對面板疲勞壽命的影響,并記錄疲勞試驗過程中試件的形態變化,依此分析蜂窩鋁道面板的失效模式和疲勞過程。

1 試驗設備及試樣概述

1.1 材料選擇

試驗采用的蜂窩芯子為規則正六邊形蜂窩,經查閱資料并結合工程實踐經驗確定選用3X鋁合金箔材,單個蜂窩體邊長為6 mm,壁厚為0.2 mm。通過對靜力平壓試驗結果進行分析,發現夾芯道面板使用6X 材料的面層比使用3X 材料的面層力學性能更優異,穩定性更高,所以試件均選用6X鋁合金作為面層材料,面層厚度分別為3.0和3.5 mm。

1.2 試件制備

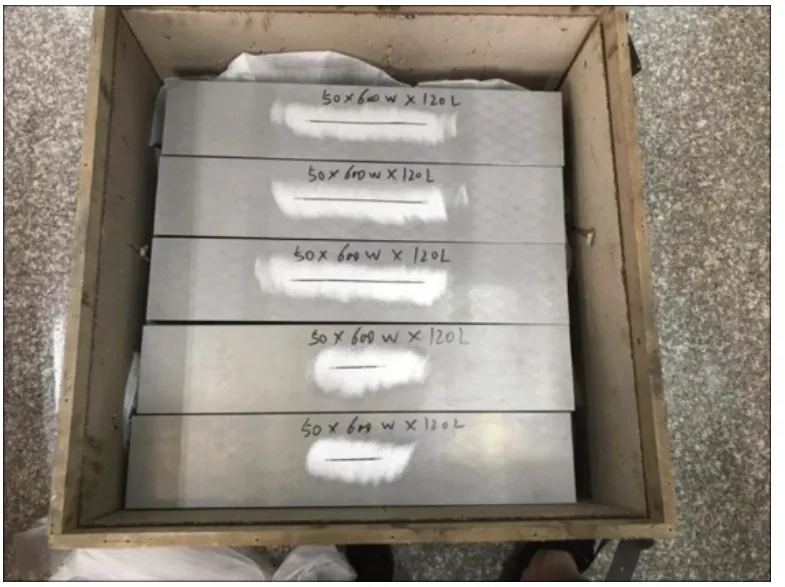

選擇釬焊法作為面芯連接方式,使用噴砂法對蒙皮表面進行處理。試驗采用的試件分完好試件和帶缺陷試件2類,其中帶缺陷試件又分面芯脫焊缺陷和板底裂紋缺陷2種。

1.2.1 結構面芯脫焊缺陷

在進行面層與芯子釬焊的準備過程中,將蜂窩夾層結構預設的尺寸范圍內的釬焊料去掉,然后用在預定位置涂抹阻焊劑填補釬料的位置。通過CT掃面檢查模擬缺陷的位置是否正確,然后按照預先設定的程序進行切割得到不同尺寸的含面芯脫焊缺陷試件,如圖1所示。

圖1 含面芯脫焊缺陷試件Fig.1 Specimens with surface and core debonding defects

1.2.2 板底裂紋缺陷

預先針對不同尺寸的預制裂紋編好切割程序,并對切割深度加以設定,鑒于常見疲勞造成的板底裂紋深度不超過1.0 mm,本文將切割深度設定為0.8 mm;然后啟動切割機,按照程序在蜂窩板特定位置進行裂紋切割,最后將整塊板切割成不同尺寸的試驗試件,成品如圖2所示。

試件分組及規格如表1所示。

1.3 試驗裝置及方法

圖2 帶板底裂紋缺陷試件Fig.2 Specimens with bottom crack of plate

使用MTS-810電液伺服萬能試驗機(下面簡稱MTS 試驗機)進行平壓疲勞試驗,創建1個Cyclic command 程序,然后選擇正弦波加載方式,設定疲勞加載參數:加載模式為力控制,頻率為5 Hz,最高循環數為100 萬次,應力變程(全幅)為6 kN。平壓疲勞試驗所用加載壓頭為MTS 試驗機原配軸線加載壓頭。該壓頭具有自動水平校準功能,并且由上壓頭與試驗機連接,通過位移與壓力傳感器反饋試驗過程中的實時位移和荷載數據。

對表1中6種不同規格和帶不同缺陷的試件組進行平壓疲勞試驗,載荷比r分別為0.60,0.65,0.70,0.75,0.80,0.85和0.90,每種載荷比對應1個試件,因而每組試件中均有7個試件依次在不同載荷比的面外循環壓力下完成平壓加載。

對于疲勞試驗,第一步是要設定應力范圍S,通常用載荷比r來表征,其中r=FSFmax,FS和Fmax分別為試驗荷載和極限荷載。r的選擇關系到試驗效率與成果。在平壓過程中會出現一個平臺期,該平臺載荷大致在極限載荷的60%左右,結合文獻[18]可知:當疲勞荷載小于60%最大承載力時疲勞壽命往往能高達100萬次,意味著只有當疲勞荷載高于60%最大承載力時才會產生疲勞損害。在進行壓縮疲勞試驗時,r從0.60開始,每次增幅為0.05,直至0.90,即每組需進行7 次試驗。疲勞失效的標準為試件發生20%形變,即上表面下降位移10 mm;當疲勞壽命達到100萬次時為無限壽命。在試驗過程中,當面板臨近疲勞壽命時可觀察到位移開始大幅度變化,因此,本文選擇10 mm作為疲勞失效判斷準則是合理的。

2 試驗結果

2.1 r-N曲線分析

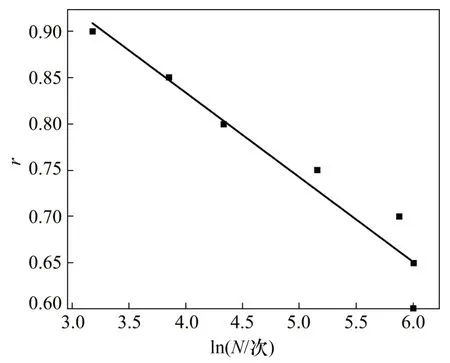

表1 中共有6個試件組,每組7個試件分別進行7次試驗,得到應力范圍與疲勞壽命之間的關系曲線。第1組試件的r?N曲線如圖3所示。

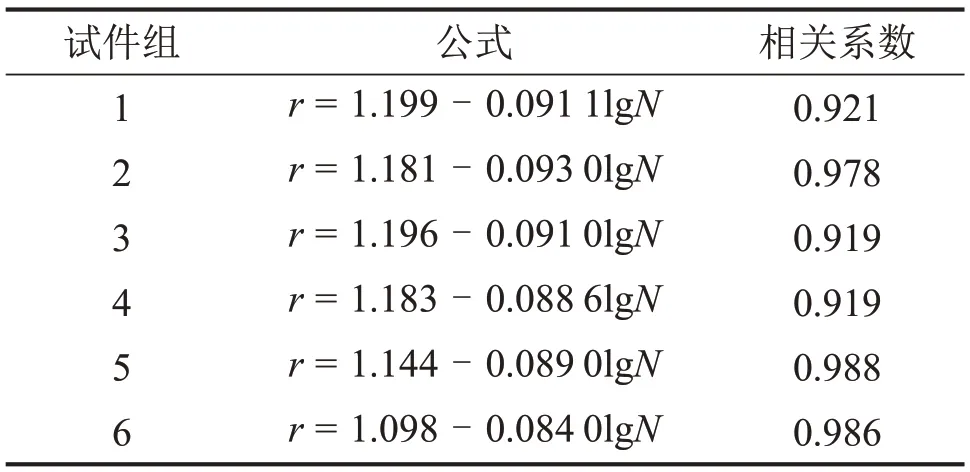

其余5 組試件均得到了與第1 組試件相似的r?N曲線。對6 條r?N曲線進行線性擬合,結果如表2所示。

由表2可知:無缺陷試件組直到荷載比上升至0.80時,仍能達到10 000次以上的疲勞壽命,說明選材的結構形式有較好的抗疲勞性。脫焊缺陷對結構整體的抗疲勞性能沒有明顯的影響,而板底裂紋缺陷對結構抗疲勞性能有較大的影響。

考慮到疲勞試驗結果的離散性,而試驗數據有限,需要對試驗數據載荷比與疲勞壽命進行對數擬合。試件組1和試組件2的面外壓縮r?N曲線對比如圖4所示。

由圖4可以看出:當面板厚度增大時試件壓縮疲勞性能有所降低,但總體趨勢近乎相同,均在載荷比達到0.675 左右時發生明顯的疲勞壽命變化,其原因是當載荷比達到0.675以上時,芯層內部存在的部分細微缺陷會成為裂紋源得到擴展,而這些裂紋成核后仍然有充足的擴展能量發生亞臨界擴展,最終導致材料的破壞。由于2組試件均不含預制的面芯脫焊和裂紋缺陷,最終疲勞行為均是芯子內部細微裂紋源被擴展造成的。當面板強度達到要求時,平壓疲勞性能也將主要由芯層結構決定,芯層厚度增加可以提高結構整體的平壓疲勞性能。

表1 各組試件規格Table 1 Specifications of each group of specimens

圖3 試件組1面外壓縮r?N曲線Fig.3 Out-of-plane compression r?N curve of specimen group 1

表2 r?N曲線擬合公式Table 2 Fitting formula of r?N curve

圖4 試件組1和試件組2面外壓縮r?N 曲線對比Fig.4 Comparison of out-of-plane compression r?N curves between specimen group 1 and specimen group 2

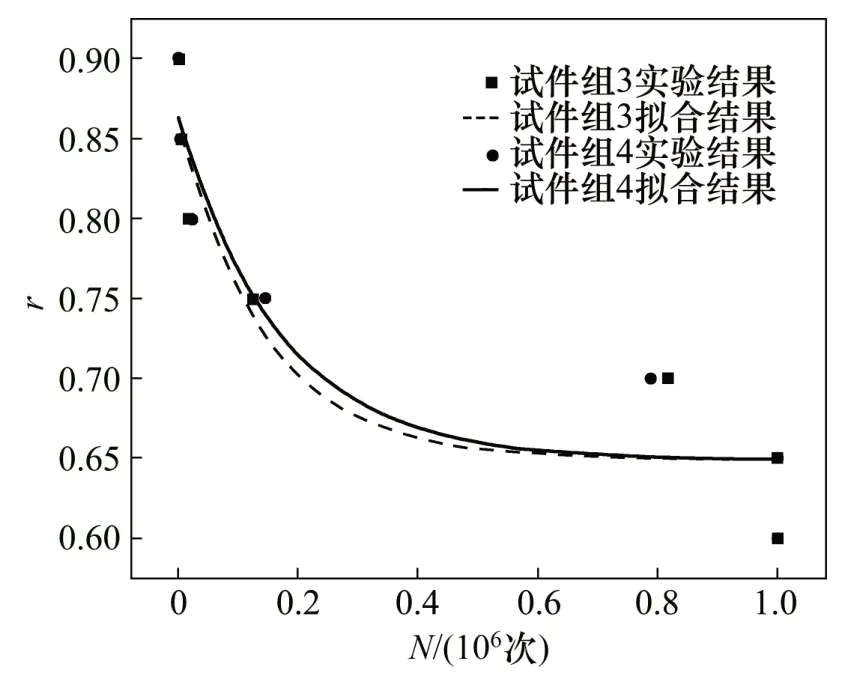

試件組3和試件組4的r?N曲線如圖5所示。

圖5 試件組3和試件組4面外壓縮r?N曲線對比Fig.5 Comparison of out-of-plane compression r?N curves between specimen group 3 and specimen group 4

由圖5 可以看出:2 組試件試驗結果擬合曲線相近,趨勢基本一致;同時,2種規格試件疲勞壽命產生差別的分界線都在r=0.675 左右,說明面芯脫焊面積對結構平壓疲勞性能基本沒有影響。在進行循環荷載的面外壓縮時,上面層與芯子間的脫焊缺陷逐漸被壓實緊密,脫焊縫隙在多次循環壓縮后基本不再存在了,因此蜂窩芯子的有效承載面積并沒有因為缺陷的存在而發生實質性的改變。

試件組5和試件組6的r?N曲線如圖6所示。

圖6 試件組5和試件組6的面外壓縮r?N曲線對比Fig.6 Comparison of out-of-plane compression r?N curves between specimen group 5 and specimen group 6

由圖6 可以看出:隨著下面板裂紋面積增大,結構整體平壓疲勞性能發生降低。分析其原因,當裂紋增大后,會致使芯子層結構的一部分蜂窩胞壁無法與面板接觸,傳遞外面的壓縮荷載,從而導致整個蜂窩芯的有效承力面積減小。雖然因為裂紋寬度很小,減小的承力面積很小,板底裂紋對平壓試驗結果基本沒有影響,但對于成千上萬次的循環荷載作用,減小的承載面積對結構整體承載能力的影響會不斷累積、放大,最終導致了整體抗壓疲勞性能的降低。

2.2 失效模式分析

從試驗現象來看,第1~4組試件均沒有出現上下面板損壞、錯位、變形和分層等現象,而第5和第6組帶下面板裂紋試件最終裂紋沒有進一步發展擴張,故推測面板在疲勞過程中可視為剛性體,僅起軸向力的承接傳遞作用。

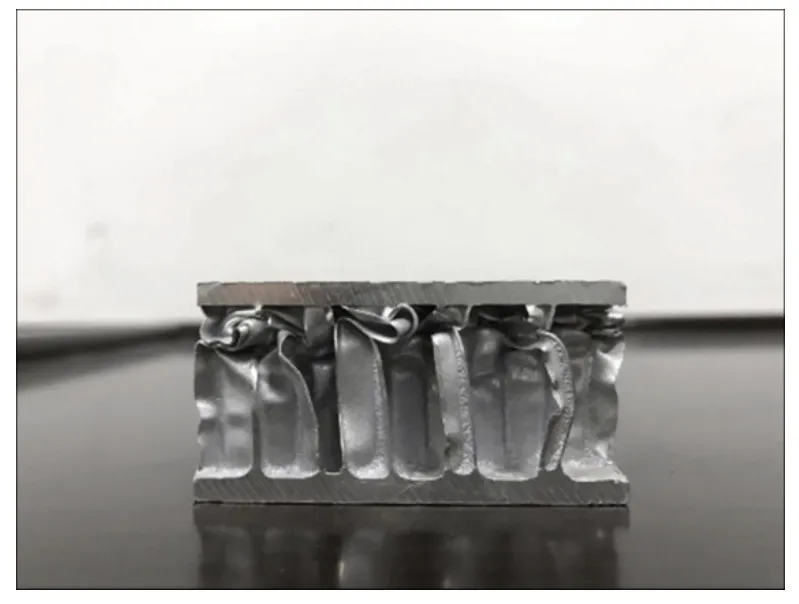

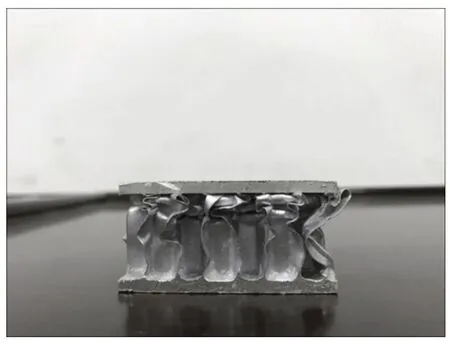

疲勞試驗最終的失效模式為夾芯胞體壁板由側向凸脹最終發展成縱向屈曲從而導致結構整體的破壞。第1和第2組試件芯層的屈曲最初發生在芯子壁板的中部,然后整個芯層的中間位置以上部分逐漸發生屈曲直至達到失效標準,如圖7所示。這是釬焊型夾芯結構的普遍屈曲模式,主要是因為面板與芯層釬焊處聚集了金屬釬料使得芯子上下端部強度得到提升;而對于第4組試件,因為含有預制的脫焊缺陷,釬焊位置部分釬料的缺失使得其強度略有降低,所以內脫焊處芯子的屈曲略靠近上面板,如圖8所示。但對于脫焊面積較小的第3組試件,肉眼基本難以觀測到屈曲位置的改變。而第5和第6 組試件的芯層屈曲方式與第1和第2組完好試件的相同,面板在整個抗壓縮過程發揮著承力和傳遞荷載的作用。在軸向力作用下,下面板裂紋的存在并沒有影響到上面板傳遞荷載。

將失效的蜂窩結構剖開觀察內部破壞情況,總結如下:

1)在長時間循壞荷載作用下,結構邊緣的損壞較為嚴重,而且根據切割邊所屬蜂窩胞體位置的不同,其破損情況有所區別,相應的疲勞壽命也不相同,可以推測疲勞壽命與切割工藝和切割面在胞體的位置有關。

圖7 第1組完好試件壓縮疲勞失效現象Fig.7 Compression fatigue failure of the first group of specimens

圖8 第4組含30%脫焊缺陷試件壓縮疲勞失效現象Fig.8 Compressive fatigue failure of group 4 specimens with 30%debonded defects

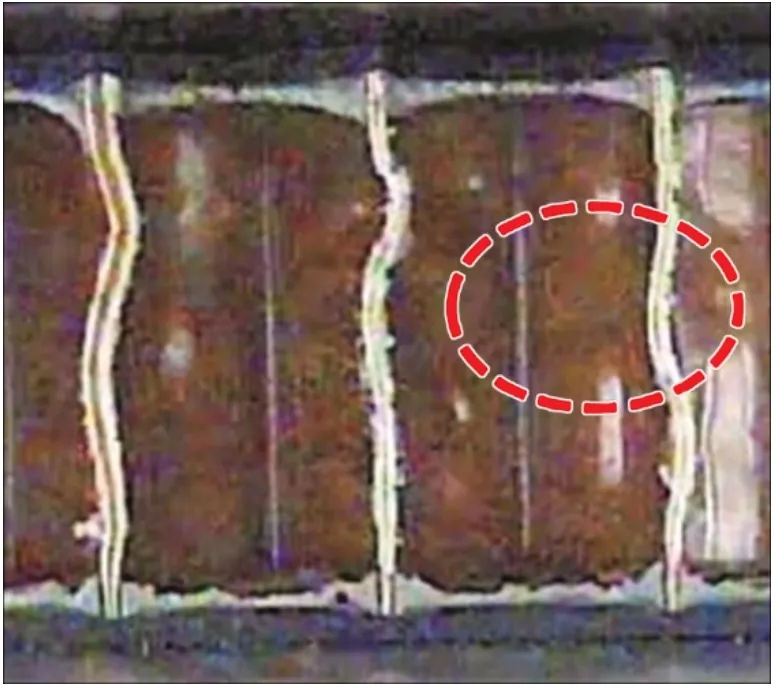

2)部分屈曲嚴重的胞體已經發生了大幅度的側向變形,甚至以片區的形式存在(非垂直狀態),可以推斷出芯子的垂直度對整體壓垮狀態有一定影響。目前這方面的研究較少,柴子龍[19]在靜態平壓試驗中對面板垂直度進行了測量,試驗結果驗證了不同面板垂直度對整體壓縮性能存在影響。對蜂窩芯子的制備方法進行分析,發現在芯子被拉開的過程中會因為釬焊涂料的不一致而導致蜂窩胞元在長度向出現不規則偏差;同時在固化過程中施壓的不均勻又會使得芯子層在寬度方向也出現同樣的不規則偏差。

3)發生嚴重褶皺的胞壁有的是帶有脫焊空隙和細小裂紋的先天缺陷,這些缺陷常常會引起局部應力的升高,從而使得這些小缺陷變成可能的裂紋源而存在,導致最終的疲勞失效。

2.3 疲勞過程分析

由于疲勞試驗是一個漫長的過程,破壞不是某一瞬間發生的,利用硬盤錄像機對整個疲勞過程進行記錄,下面根據觀察到的第1組完好試件的疲勞試驗現象,將整個疲勞失效過程分為以下4個階段。

1)初始褶皺階段。初始褶皺階段是發生最終疲勞失效的第1步,如圖9所示。該階段受多種因素的影響,比如芯子壁先天存在的細裂紋、胞壁的不規則垂直度、胞體之間部分焊接釬料含雜質以及結構邊緣切割損傷等等,而且初始褶皺發生的位置是隨機的,可能出現在結構中間,也可能靠近面板附近。在通常情況下,初始褶皺一般都很微小,不易用肉眼觀察到。

圖9 初始褶皺階段Fig.9 Initial fold stage

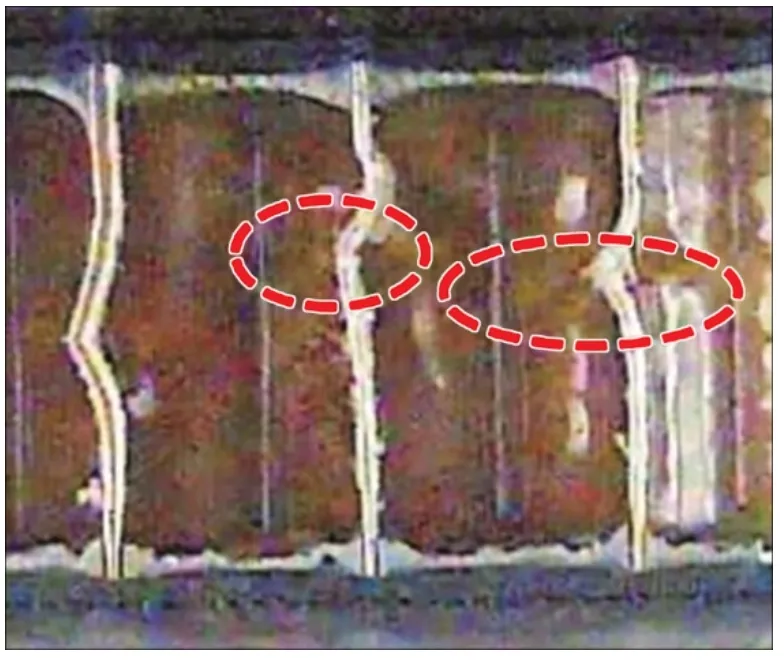

2)褶皺橫向凸脹階段。在發生初始褶皺的基礎上,隨著疲勞循環荷載的繼續進行,初始發生的褶皺進一步發生橫向凸脹,直到失去疲勞能力,這一過程往往進行得比較快。褶皺橫向凸脹階段如圖10所示。

圖10 褶皺橫向凸脹階段Fig.10 Lateral convexity fold stage

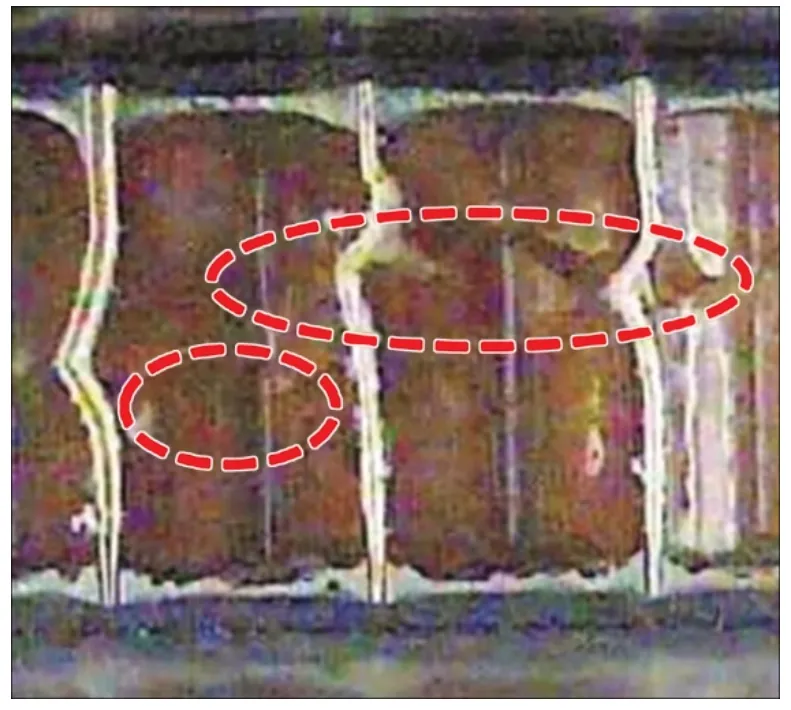

3)區域性褶皺階段。此階段表現為在發生褶皺凸脹的壁板附近,原本沒有出現褶皺的胞壁也開始出現褶皺,而且這種褶皺的發展延伸是區域性的。這是因為原本發生褶皺凸脹的胞壁失去疲勞能力后,該區域附近胞壁需要承擔的疲勞荷載相對增大,這時便會有新的壁板開始發生褶皺,然后在疲勞荷載作用下迅速發展,直至失去疲勞能力。區域性褶皺階段如圖11所示。

圖11 區域性褶皺階段Fig.11 Regional fold stage

4)臨近疲勞壽命階段。此階段表現為發生褶皺的區域不斷擴張,直至眾多失去承受疲勞荷載能力的褶皺壁板連接在一起,這時整個芯層結構就完全失去了對循環荷載的抵抗能力,整個夾芯板結構會在很短的循環加載次數內達到最終的失效模式。臨近疲勞壽命階段如圖12所示。

圖12 臨近疲勞壽命階段Fig.12 Approaching fatigue life

對于不同的疲勞載荷,即載荷比不同時,疲勞試驗的階段劃分基本一致,但各個階段中會有細微區別。

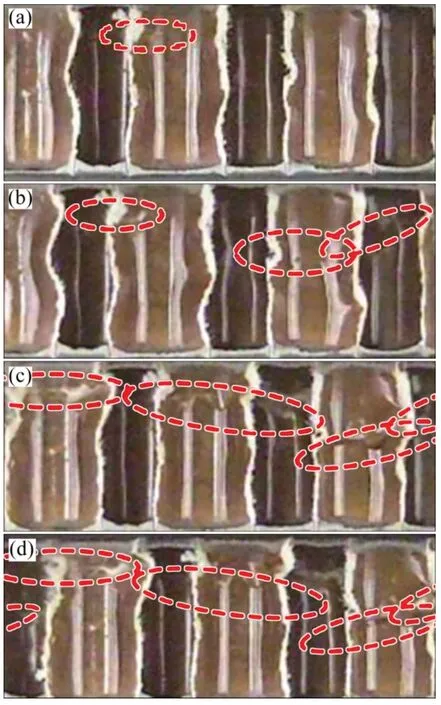

對于第1 組完好試件,當r=0.7 時疲勞試驗過程截圖如圖13所示。由圖13 可見:當r=0.7,n為5萬次時試件出現明顯褶皺并延伸到整個胞壁。當n為20 萬次時在附近其他胞壁上有個別褶皺出現,有的靠近壁板連接處,有的在中部,位置比較隨機。當n為50 萬次時局部的褶皺連接在一起形成了區域的褶皺。當n為70 萬次時,其他胞壁的屈曲已基本都發展成了褶皺和側向凸脹,原有的區域褶皺更加嚴重,在隨后的循環加載中,越來越多的褶皺發生嚴重側向凸脹,直到臨近疲勞壽命時每個區域的褶皺都已經連接起來,并且夾芯機構的上面板從直觀上看已經有了壓縮沉降趨勢,隨著褶皺一步一步貫穿整個芯子層,結構便會達到最終的疲勞失效。因疲勞載荷較小,疲勞壽命達到75 萬次左右,因而,在初始褶皺階段,褶皺小而且數量少。

圖13 r=0.7時第1組試件疲勞試驗過程截圖Fig.13 Screenshots of the fatigue process of group 1 specimen with r=0.7

當r=0.9,n≈500 次時個別褶皺已經發生了嚴重的側向凸脹;當n≈1 200次時逐漸開始有區域性褶皺貫穿現象,但沒有發展到整個芯子層全部貫穿;當臨近疲勞壽命時,整個芯子層被褶皺貫穿,出現沉降,逐漸達到整體發生疲勞失效。通過觀察發現,第2組試件試驗結果與第1組試件的疲勞過程基本一致,疲勞壽命約為1 500次。在這種疲勞荷載較大的情況下,在初始褶皺階段就出現了數量較多的褶皺,這些褶皺位置隨機,有的出現在同一蜂窩胞體壁板的上、下面板,有的出現在臨近的胞壁,但是褶皺之間并沒有出現貫穿現象。

對于含脫焊缺陷的第3和第4組試件,其疲勞壓縮過程也與第1組試件的相似,稍有區別的地方在于初始褶皺較多靠近上面板。在初始循環加壓時,上面板與芯子的脫空還未被壓實,面芯脫焊對面外壓縮性能的影響相當微弱,可以將結構的平壓性能看作是與面芯脫焊缺陷尺寸無關的獨立函數形式[20]。

對于第5和第6組試件,通過試驗基本觀察不到其與第1組試件的區別,但通過疲勞試驗結果可以看出下面板裂紋缺陷對結構的抗疲勞壓縮能力有一定程度的削弱作用。分析其原因,一方面,這類缺陷仍然沒有改變結構整體軸向受壓的本質,因此在表層蜂窩壁在疲勞壓縮過程中也是按照褶皺出現、褶皺側向凸脹、區域性連接再到整體屈曲的過程進行;另一方面,由于裂紋存在于結構下面板的正中央位置,發生應力集中的部位應該是內部的蜂窩壁,內部蜂窩壁可能較早出現褶皺并迅速發展,受觀察范圍的影響,只能從表面的蜂窩壁去直觀觀測,無法看到內部蜂窩壁的變化情況。

3 結論

1)所選用的蜂窩鋁道面板的結構形式有較好的抗平壓疲勞特性。平壓疲勞性能主要由芯層結構決定,芯層厚度的增加會提高結構整體的平壓疲勞性能;芯面脫焊缺陷面積對結構平壓疲勞性能基本沒有影響;隨著下面板裂紋面積的增大,結構整體平壓疲勞性能降低。

2)在疲勞過程中,面板均表現為剛性體,起軸向力的承接傳遞作用;在軸向力作用下,下面板裂紋的存在并沒有影響到上面板傳遞荷載;疲勞壽命與切割工藝和切割面在胞體的位置有關;平壓疲勞試驗最終的失效模式為:夾芯胞體壁板由側向凸脹最終發展成縱向屈曲,從而導致結構整體的破壞。

3)整個疲勞失效過程分為初始褶皺階段、褶皺橫向凸脹階段、區域性褶皺階段、臨近疲勞壽命階段。不同荷載比、不同規格試件的疲勞過程基本一致,其中第3組和第4組試件的初始褶皺集中于上面板附近。